Катализатор для разложения озона и способ его получения

Иллюстрации

Показать всеИзобретение относится к области каталитической очистки воздуха от кислородсодержащих примесей, таких как озон, и может быть использовано, в частности, для удаления озона из воздуха. Описан катализатор для разложения озона на основе диоксида марганца, причем он выполнен из открытоячеистого ретикулированного полиуретана в форме пластин и дополнительно содержит перовскит - манганат лантана, допированный серебром при следующем соотношении компонентов, мас.%: диоксид марганца - 5-15, манганат лантана - 2-10, серебро (чернь) - 0,1-0,5, полиуретан открытоячеистый ретикулированный - остальное. Описан способ получения катализатора, включающий сушку и термическую обработку, причем термической обработке на воздухе в течение 2-3 часов при температуре 300°С подвергают раствор, содержащий в мас.%: шестиводного азотнокислого марганца - 45-55; манганата лантана - 20-25; нитрата серебра - 0,1-0,5, после чего полученную композицию, имеющую указанный выше состав, размалывают, отбирают фракции размером менее 10 мкм и наносят на высокопористую проницаемую матрицу, выполненную из открытоячеистого ретикулированного пенополиуретана и предварительно обработанную клеящим раствором преполимера полиуретана - высокомолекулярных продуктов реакции полиприсоединения диизоцианатов с полиолами, отверждаемыми влагой воздуха. Технический эффект - получение высокоэффективного катализатора для разложения озона в воздухе при комнатной температуре, выдерживающего нагрузки до 25000 обратных часов, а также снижение трудоемкости, материалоемкости и энергоемкости его производства. 2 н.п. ф-лы, 2 ил., 2 пр.

Реферат

Заявляемое изобретение относится к области каталитической очистки воздуха от кислородсодержащих примесей, таких как озон, и может быть использована в устройствах систем кондиционирования воздуха, в частности для удаления озона из воздуха, подаваемого в кабины самолетов, очистки выбросных газов промышленных производств, разложения остаточного озона в технологических процессах озонирования воды, а также для очистки сточных вод, обработки полупроводников в микроэлектронике.

Из уровня техники известен катализатор, используемый для разложения озона, и способ его получения (см. патент US №5221649 «Catalysts and methods for ozone decomposition)), дата подачи 21.02.1992 г., дата выдачи 22.06.1996 г.). Катализатор представляет собой неактивный носитель типа: глина, углерод, диоксид марганца, на который осаждают один из оксидов металла из группы Cu, Со, Fe, Ni, Ag. В состав катализатора входят, мас.%: глина - 10-50; диоксид марганца 20-90 и один из оксидов металла из группы Co, Ni и Ag в количестве 1-30% от общего количества оксида марганца.

Недостатком известного катализатора является его низкая активность в реакции разложения озона. При использовании глины в составе катализатора заметно снижается прочность катализатора в присутствии водяных паров.

Известен катализатор для разложения озона, который отличается длительной продолжительностью эксплуатации. Однако в его состав входят такие дорогостоящие металлы, как Ti, Ag, Au, а также вводят такие добавки, как Pt, Ru, Re, Os, Rh, Pd (см. патент US №5002920 «Catalyst for ozone decomposition)), дата подачи 31.10.1989 г., дата выдачи 26.03.1991 г.).

Недостатком данного катализатора является применение при его приготовлении дефицитных вышеуказанных благородных металлов.

Известен катализатор разложения озона гопталюм марки ГТТ, который содержит 30-40% МпО2, 20-30% CuO, 30-50% талюма (смесь моно - и диалюминатов кальция), и его модификация, содержащая оксид никеля (см. патент РФ на изобретение №2077946 «Катализатор для разложения озона», дата подачи 12.01.1996 г.опубликовано 27.04.1997 г.).

Однако катализаторы марки ГТТ имеют недостатки: в их состав входит оксид никеля, являющийся веществом I класса опасности. Кроме того, при низких температурах заметно снижается каталитическая активность во влажном газовом потоке, а также снижается эффективность очистки газа при увеличении газодинамических нагрузок вследствие истирания катализатора, уноса активной фазы. Увеличение высоты слоя катализатора влечет за собой резкое увеличение гидравлического сопротивления. Помимо этого, требуется применение устройств, фиксирующих слой катализатора, пылефильтров.

Из уровня техники известен способ получения катализатора процесса разложения озона, для осуществления которого используют щелочные растворы перманганата калия, что приводит к снижению активности катализатора. Кроме того, при осуществлении данного способа приготовления катализатора образуется большой объем сточных вод (см. заявка Японии №(В4) N 4-35223, кл. B01J 23/84, 1987 г.)

Наиболее близким по технической сущности к заявляемому изобретению является катализатор очистки воздуха от кислородсодержащих примесей, в том числе озона, на основе диоксида марганца, отличающийся тем, что он дополнительно содержит титан и диоксид титана при следующем соотношении компонентов, мас.%:

Диоксид марганца - 5-15

Диоксид титана - 0,05

Титан - остальное

Катализатор выполнен из частиц титана размером 0,2-1,6 мм, спрессованных до пористости 15-65 об.% слоем 1-10 мм в форме стакана, труб, пластин, стержней, полусфер и др. и спеченных при 1100-1200°C. При этом диоксид марганца осажден на поверхность спеченных частиц и в поры основы путем погружения в раствор, содержащий 45-55 мас.% азотнокислого марганца при 50-7-°C с выдержкой 0,5-й ч. После чего образец высушивают на воздухе и затем термообрабатывают при 300°C в течение 2-3 ч. (см. патент РФ 2052287 «Катализатор очистки воздуха от кислородсодержащих примесей и способ его приготовления», дата подачи 26.08.1993 г., опубликовано 20.01.1996 г.).

Недостатки прототипа обусловлены повышенной материалоемкостью, энергоемкостью и трудоемкостью операций приготовления катализатора, требующих калибровки частиц титана, прессование, спекание при высокой температуре (при этом для титана требуется использование водородной или вакуумной печи), а также многократное проведение таких операций, как пропитки и термообработки.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является получение высокоэффективного катализатора для разложения озона в воздухе при комнатной температуре, выдерживающего нагрузки до 25000 обратных часов, а также снижение трудоемкости, материалоемкости и энергоемкости его производства.

Указанный результат достигается тем, что катализатор для разложения озона на основе диоксида марганца, согласно изобретению выполнен из открытоячеистого ретикулириованного полиуретана в форме пластин и дополнительно содержит перовскит - манганат лантана, допированный серебром при следующем соотношении компонентов, мас.%:

Диоксид марганца - 5-15

Манганат лантана - 2-10

Серебро (чернь) - 0,1-0,5

Полиуретан открытоячеистый ретикулированный - остальное.

Указанный результат достигается тем, что способ получения катализатора для разложения озона по п.1, включающий сушку и термическую обработку, согласно изобретению термической обработке на воздухе в течение 2-3 часов при температуре 300°C подвергают раствор, содержащий (мас.%) шестиводного азотнокислого марганца - 45-55; манганата лантана - 20-25; нитрата серебра - 0,1-0,5, после чего полученную композицию, имеющую следующий состав ингредиентов, мас.%: диоксид марганца - 5-15; манганат лантана - 2-10; серебро (чернь) - 0,1-0,5, размалывают, отбирают фракции размером менее 10 мкм и наносят на высокопористую проницаемую матрицу, выполненную из открытоячеистого ретикулированиого пенополиуретана и предварительно обработанную клеящим раствором преполимера полиуретана - высокомолекулярных продуктов реакции полиприсоединения диизоцианатов с полиолами, отверждаемыми влагой воздуха.

Предлагаемый способ получения катализатора для разложения озона не предусматривает проведения трудоемких операций, таких как калибровка частиц, прессование, спекание при высокой температуре, многократные пропитки и термообработки, что, в свою очередь, существенно сокращает и упрощает технологический процесс.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного осуществления.

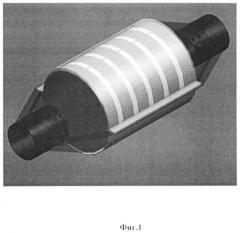

Заявляемое изобретение поясняется чертежами, где

Фиг.1 - катализатор для разложения озона в сборе с газоподводящими кожухами;

Фиг.2 - график степени конверсии озона в кислород в зависимости от концентрации озона при 22°C и нагрузке на катализатор 25000 ч-1.

Осуществление заявляемого изобретения подтверждается примерами конкретного выполнения.

Пример №1.

Брали раствор, содержащий 45 мас.% соли азотнокислого марганца, 20% манганата лантана, 0,5% нитрата серебра и подвергали термообработке при 300°C в течение 2 часов с последующим размолом на шаровой мельнице с отбором фракций размером менее 10 мкм. Полученную активную высокодисперсную композицию наносили на пластины, изготовленные из открытоячеистого ретикулированного пенополиуретана размерами 300×200×10 мм с размером ячейки 2-3 мм и предварительно обработанные клеящим раствором преполимера полиуретана - высокомолекулярных продуктов реакции полиприсоединения диизоцианатов с полиолами, отверждаемыми влагой воздуха.

Пример №2.

Композицию готовили аналогичным образом, указанным в примере №1, при этом концентрацию азотнокислого марганца, манганата лантана и нитрата серебра увеличили соответственно до 55,0, 25,0 и 1,0 мас.%; термообработку при 300°С до 3 часов.

Увеличение на порядок скорости воздушного потока мало влияет на степень превращения озона в воздухе, разрушения катализатора не происходит.

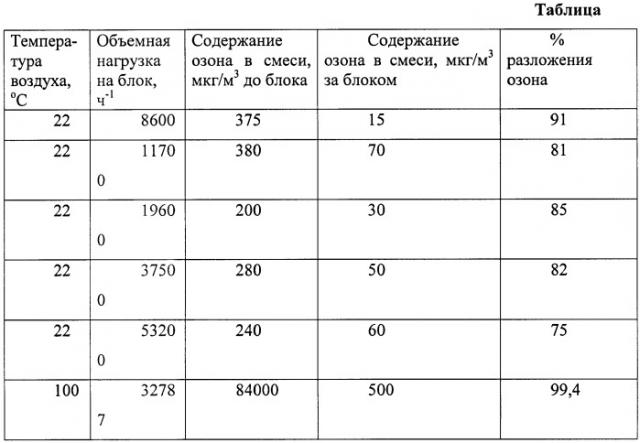

Кроме того, были проведены испытания с целью изучения степени превращения озона в озоно-воздушной смеси с использованием составов с различным соотношением ингредиентов, различными нагрузками на катализатор и при различной температуре.

Полученные результаты приведены в Таблице.

Кроме того, были проведены сравнительные испытания прототипа и заявляемого катализатора.

По полученным данным эффективность предлагаемого катализатора превосходит эффективность прототипа, так, например, при скорости воздушного потока 100000 ч-1, концентрации озона 100 ppm степень разложения озона при различных температурах составила: 50°C - 28%; 100°C - 50%; 150°C - 65%; 200°C - 75%; 250°C - 81%; 300°C - 90%; 350°C - 98%.

Как видно из приведенных примеров и таблицы, предлагаемый состав катализатора для разложения озона и способ его приготовления позволяет подбирать концентрацию ингредиентов в зависимости от условий эксплуатации, влажности газа и др.

В то же время для реакции разложения озона температурные факторы не имеют существенного значения. Предлагаемый к защите способ позволяет получать катализатор, обладающий высокой степенью очистки от озона в широком интервале температур.

Таким образом, полученный по заявляемому способу катализатор для разложения озона позволяет проводить эффективную очистку газовых смесей от озона в системах водоподготовки, очистку сточных вод, обработку полупроводников в микроэлектронной промышленности, а также дезинфекцию и позволяет решить широкий круг проблем, в том числе экологических и технологических.

1. Катализатор для разложения озона на основе диоксида марганца, отличающийся тем, что выполнен из открытоячеистого ретикулированного полиуретана в форме пластин, на который нанесена композиция, дополнительно содержащая перовскит - манганат лантана, допированный серебром при следующем соотношении компонентов, мас.%:

| Диоксид марганца | 5-15 |

| Манганат лантана | 2-10 |

| Серебро (чернь) | 0,1-0,5 |

| Полиуретан открытоячеистый ретикулированный | Остальное |

2. Способ получения катализатора для разложения озона по п.1, включающий сушку и термическую обработку, отличающийся тем, что термической обработке на воздухе в течение 2-3 ч при температуре 300°С подвергают раствор, содержащий, мас.%: шестиводного азотнокислого марганца - 45-55; манганата лантана - 20-25; нитрата серебра - 0,1-0,5, после чего полученную композицию, имеющую следующий состав ингредиентов, мас.%: диоксид марганца - 5-15; манганат лантана - 2-10; серебро (чернь) - 0,1-0,5, размалывают, отбирают фракции размером менее 10 мкм и наносят на высокопористую проницаемую матрицу, выполненную из открытоячеистого ретикулированного пенополиуретана и предварительно обработанную клеящим раствором преполимера полиуретана - высокомолекулярных продуктов реакции полиприсоединения диизоцианатов с полиолами, отверждаемыми влагой воздуха.