Каталитический блок на основе пеноникеля и его сплавов для очистки газов от органических соединений, включая бензпирены, диоксины, оксиды азота, аммиака, углерода и озона

Иллюстрации

Показать всеИзобретение относится к катализаторам. Описан каталитический блок на основе пеноникеля и его сплавов для очистки газов от органических соединений, включая бензпирены, диоксины, оксиды азота, аммиака, углерода и озона в виде блока, состоящего из сборки отдельных пластин, выполненных из пеноникеля и его сплавов с покрытием, расположенных в кассете из нержавеющей стали на расстоянии друг от друга, причем носитель, представляющий собой пластины из пеноникеля и его сплавов с нанесенными на их поверхность термостойким покрытием, расположен под углом от 30° до 90° по отношению к направлению газового потока, при этом носитель имеет следующий состав компонентов, мас.%: оксид алюминия 4-55 или оксид титана - 0,5-10; оксид лантана - 0,5-5,0; оксид марганца - 0,25-2,5; серебро - 0,1-0,2; пеноникель и его сплавы - остальное. Технический результат - расширение ассортимента катализаторов очистки. 1 ил., 1 табл., 5 пр.

Реферат

Изобретение относится к области химии, а именно, к конструкциям каталитических блоков на основе пеноматериалов, служащих для очистки газовых выбросов, осуществляемых промышленностью, транспортом, энергетическим комплексом, а также в производственных и бытовых помещениях.

Из уровня техники известен катализатор для сжигания топлива, содержащие хромит металла на носителе - оксиде алюминия, при этом в качестве хромита метала катализатор содержит хромит при следующем соотношении компонентов, мас.%:

| Хромит магния | 10-26 |

| Оксид алюминия | 74-90 |

(см. АС №1216862 «Катализатор для сжигания топлива», дата подачи 04.12.1984 г., опубликовано 23.12.1991 г.).

Однако катализаторы такой формы не могут быть использованы в системах очистки воздуха с неподвижным слоем катализатора из-за невысокой газопроницаемости слоя сферических гранул.

Для дожига газовых выбросов и разложения озона обычно применяют каталитические блоки на основе носителей с каналами для подачи газа блочные носители сотовой структуры, которые обладают существенно меньшим гидравлическим сопротивлением по сравнению с одинаковым по высоте слоем гранул и имеют высокие значения геометрической поверхности в единице объема (см. Kesselring J.P. Catalytic combustion Advanced Combustion methods -London: Academic Prece Inc., 1986, p.238-275).

Исследование блочных катализаторов сотовой структуры выявило ряд жестких требований как к материалу и структуре блочного носителя, так и к составу активного компонента. Катализаторы должны быть устойчивы к действию адиабатических разогревов, сопровождающих дожиг газовых выбросов, а также к большим температурным перепадам при длительной эксплуатации. Наличие металлов платиновой группы в составе каталитических блоков ограничивает область применения каталитических блоков газами, не содержащими каталитические ядов (см. Исмагилов З.Р., Керженцев М.А. Экологически чистое сжигание топлив и каталитическая очистка дымовых газов ТЭС от оксидов азота: состояние и перспективы. Ж. Всесоюз. хим. об-ва им. Д.И. Менделеева, 1991, т.35, в.1, c.43-54).

Известен нейтрализатор отработавших газов двигателя внутреннего сгорания транспортного средства, содержащий корпус с входным, выходным патрубками и каналом подвода воздуха, пластины, установленные последовательно в корпусе и имеющие каталитические покрытия на рабочих поверхностях, расположенных перпендикулярно потоку газа, и источник нагрева, подключенный через электрическую цепь к источнику тока, с нагревательным элементом, размещенным в теле пластины, примыкающей к входному патрубку, причем пластины выполнены из пенометалла в виде блока, образованного двумя внешними пластинами и внутренними пластинами, и расположены в блоке вплотную одна к другой, каталитическим покрытием снабжены, по меньшей мере, семь внутренних пластин, внешняя пластина выполнена на основе меди, а соседняя с ней внутренняя пластина выполнена без каталитического покрытия (см. АС №1809133 «Нейтрализатор отработавших газов двигателя внутреннего сгорания транспортного средства», дата подачи 21.05.1991 г., опубликовано 15.04.1993 г.).

Недостатком данного каталитического блока является возможность эксплуатации только при сравнительно низкой температуре, а именно, до 500°С, которая определяется окалиностойкостью медного и никелевого пенометалла.

Кроме того, опытные испытания каталитических блоков на основе пенометаллов показали, что при расположении пластин пенометалла в блоке без зазора резко возрастает гидравлическое сопротивление блока при больших потоках выхлопных газов. Расположение пластин в каталитическом блоке без зазоров приводит к перекрытию отверстий ячеек в одном блоке узлами ребер ячеек другого блока, прижатого к нему и, следовательно, к возрастанию, а не к снижению суммарного сопротивления потоку обработавших газов, проходящему через каталитический блок. Рабочая поверхность каталитического блока определяется удельной поверхностью используемых пенометаллов, в данном случае она не превышает 0,1 м2/г.

Наиболее близким техническим решением к заявляемому катализатору является каталитический нейтрализатор отработавших газов двигателя внутреннего сгорания, состоящий из корпуса с впускным и выпускным патрубками и размещенного в корпусе блока катализатора на основе жаропрочного открытоячеистого высокопористого нихрома с каталитической композицией из благородных металлов, нанесенной на грунтовочное покрытие из оксида алюминия, причем катализатор выполнен в виде блока из сборки отдельных пластин, расположенных друг от друга на расстоянии, равном 10-15 диаметрам внутренних ячеек, при этом пластины снабжены сквозными отверстиями диаметром, равным 1-5 диаметрам ячейки, а грунтовочное покрытие оксида алюминия модифицировано оксидом лантана и/или оксидами трех- и/или четырехвалентного церия (см. патент на изобретение №2117169 «Катализатор каталитического нейтрализатора отработавших газов двигателя внутреннего сгорания», дата подачи 25.02.1997 г., опубликовано 10.08.1998 г.)

Содержание платины, родия, церия, составляет 1,2 г/л. Использование слоя вторичного носителя - оксида алюминия, позволило увеличить на три порядка рабочую поверхность каталитического блока, при этом его удельная поверхность возросла с 0,1 до 100 м2/г. Применение жаропрочного носителя нихрома обеспечивает рабочую температуру до 800°С и создает возможность изготовлять каталитический блок любой конфигурации без ущерба его эффективности, что определяется турбулизацией потока выхлопных газов после прохождения первых ячеек пенометалла. В качестве каталитического слоя использованы благородные металлы - платина, родий. Зазор между отдельными пластинами в блоке нейтрализатора предназначен для выравнивания давления газового потока на выходе из одной пластины перед входом в последующую. Оптимальное расстояние между пластинами составляет 10-15 диаметров ячейки. Увеличение зазора выше указанных размеров увеличивает габариты блока, а уменьшение приведет к снижению газопроницаемости блока.

Известный каталитический нейтрализатор обеспечивает эффективную нейтрализацию углеводородов, оксида углерода и азота в нейтрализаторах выхлопных газов автомобилей, не оснащенных лямбда-корректором и электронной регулировкой топливной смеси, при меньших габаритных расходе драгметаллов и равной эффективности сопоставим с лучшими мировыми аналогами.

Однако наличие платиновых металлов в составе каталитического блока, хотя и обеспечивает его высокую активность, однако требует отсутствия в очищаемых газах каталитических ядов и снижает экономическую эффективность использования из-за их высокой стоимости.

Использование металлооксидных катализаторов на инертных пеноматериалах на основе никеля и его сплавов при высоких рабочих температурах (выше 500°С) приводит к спеканию активного компонента, уменьшению его дисперсности и активной поверхности и, как результат, потере активности (см. Каденаци Б.М., Сакеев В.И., Коробской Б.С. Беспламенные каталитические источники тепла. Проблемы кинетики и катализа, 1981, т.18, с.168-184).

Техническим результатом, на достижение которого направлено заявляемое изобретение, является создание каталитического блока на основе доступных пеноматериалов, а именно, на основе пеноникеля и его сплавов (носитель), не содержащего в своем составе дефицитных дорогостоящих ингредиентов, обеспечивающего экологически чистую каталитическую очистку от органических веществ, оксидов азота и озона в системах очистки воздуха.

Указанный технический результата достигается тем, каталитический блок на основе пеноникеля и его сплавов для очистки газов от органических соединений, включая бензпирены, диоксины, оксиды азота, аммиака, углерода и озона в виде блока, состоящего из сборки отдельных пластин, выполненных из пеноникеля и его сплавов с покрытием, расположенных в кассете из нержавеющей стали на расстоянии друг от друга, согласно изобретению носитель, представляющий собой пластины из пеноникеля и его сплавов с нанесенными на их поверхность термостойким покрытием, расположен под углом от 30° до 90° по отношению к направлению газового потока, при этом носитель имеет следующий состав компонентов, мас.%:

| оксид алюминия | 4-55 или |

| оксид титана | 0,5-10 |

| оксид лантана | 0,5-5,0 |

| оксид марганца | 0,25-2,5 |

| серебро | 0,1-0,2 |

| пеноникель и его сплавы | остальное |

Наличие оксида алюминия или оксида титана в составе обусловливает взаимодействие наносимого каталитического слоя с носителем уже на стадии термообработки с образованием активного термостойкого каталитического слоя.

В процессе дальнейшей термообработки происходит диффузия ионов лантана в решетку γ-Al2O3 или анатаза и противодиффузия ионов алюминия или титана в нанесенные перовскитные фазы с образованием твердых растворов.

Известно, что смешанные оксиды, шпинели, перовскиты проявляют более высокую активность, чем индивидуальные вещества (см. Алхазв Т.Г., Марголис Л.Я. Глубокое каталитическое окисление органических веществ. - М.: Химия, 1977, с.326).

Кроме того, стабилизация иона переходного металла в кристаллической решетке носителя приводит, как известно, к повышению термостабильности и долговечности работы катализатора, что особенно важно для процессов высокотемпературной очистки газовых выбросов (см. Каденаци Б.М., Шибанова М.Д. Катализаторы глубокого окисления углеводородов и методы их получения. Проблемы кинетики и катализа, 1981, т.18, с.124-133.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения такому условию патентоспособности как «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного осуществления.

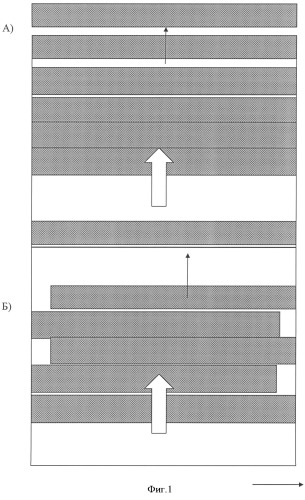

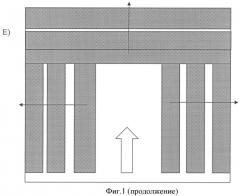

Заявляемое изобретение поясняется чертежами, где

Фиг.1(А-Е) - различные варианты размещения каталитических пластин из пенометалла и его сплавов в кассете каталитического блока, где блоки пенометалла с покрытием заштрихованы, а стрелками указано направление газового потока.

Осуществление заявляемого каталитического блока подтверждается примерами конкретного выполнения.

Каталитические блоки конструкций, представленных на фиг., готовят путем нарезки пластин из пеноматериалов, осаждения на их поверхность термостойкого покрытия - оксида алюминия или оксида титана, термической обработки, пропитки по влагоемкости каталитического блока в виде пластины открытоячеистой структуры на основе пеноматериалов на основе никеля и его сплавов с осажденным слоем вторичного носителя комплексными растворами солей марганца, лантана, серебра заданных концентраций с последующими сушкой и прокаливанием на воздухе при 300-650°С в течении 5 часов.

В результате получают каталитические блоки следующего состава, мас.%: оксид алюминия 4-55 или оксид титана 0,5-10, оксид лантана 0,5-5,0; оксид марганца 0,25-2,5; серебро 0,1-0,2, которые размещаются в кассете из нержавеющей стали, как показано на фиг.

Предлагаемый к защите каталитический блок на основе пеноникеля и его сплавов состоит из сборки пластин с размером ячейки от 0,5 до 5 мм, толщиной от 5 до 20 мм, расположенных под углами от 30° до 90° по отношению к направлению газового потока и на расстоянии от 2 до 20 мм по отношению друг к другу, при этом на поверхность пластин нанесено покрытие, содержащее в своем составе, мас.%: оксид алюминия 4-55 или оксид титана 0,5-10, оксид лантана 0,5-5,0; оксид марганца 0,25-2,5; серебро 0,1-0,2.

Пример 1

Композиционный носитель в виде 6-х пластин из пеноникеля размером 500×250×20 мм с нанесенным слоем оксида алюминия 4% пропитывают по влагоемкости водным раствором, содержащим 10% нитрата лантана, 5% нитрата марганца и 2% нитрата серебра, высушивают и прокаливают в течение 2 часов при 350°С, затем размещают в кассете из нержавеющей стали, как указано на фиг.1Б.

Состав носителя: оксид алюминия 4%, оксид лантана 0,5%; оксид марганца 0,25%; серебро 0,1%; никель - остальное.

Пример 2

Композиционный носитель в виде 6 пластин размером 500×250×20 мм из пеноникеля с нанесенным слоем оксида титана 10% пропитывают по влагоемкости водным раствором, содержащим 10% нитрата лантана, 5% нитрата марганца и 2% нитрата серебра, высушивают и прокаливают в течение 2 часов при 350°С, затем размещают в кассете из нержавеющей стали, как указано на фиг.1С.

Состав носителя: оксид титана 10, оксид лантана 5,0; оксид марганца 2,5; серебро 0,2; никель - остальное.

Пример 3

Композиционный носитель в виде 6 пластин размером 200×100×20 мм из хромированного пеноникеля с нанесенным слоем оксида алюминия 55% пропитывают по влагоемкости водным раствором, содержащим 10% нитрата лантана, 10% нитрата марганца и 2% нитрата серебра, высушивают и прокаливают в течение 2 часов при 350°С, затем размещают в кассете из нержавеющей стали, как указано в фиг.1Д.

Состав носителя: оксид алюминия 55, оксид лантана 5,0; оксид марганца 2,5; серебро 0,2; хром 10%; никель - остальное.

Пример 4

Композиционный носитель в виде 12 пластин размером 200×250×20 мм из пеноникеля с нанесенным слоем оксида титана 10% пропитывают по влагоемкости водным раствором, содержащим 10% нитрата лантана, 5% ванадата аммония и 1% нитрата цезия, высушивают и прокаливают в течение 2 часов при 650°С, затем размещают в кассете из нержавеющей стали, как указано в фиг.1Е.

Состав носителя: оксид титана 10%, оксид лантана 5%; оксид ванадия 2,5%; цезий 0,1%; никель - остальное.

Пример 5

Композиционный носитель в виде 6 пластин размером 100×100×20 мм из хромированного пеноникеля с нанесенным слоем оксида алюминия 10% пропитывают по влагоемкости водным раствором, содержащим 10% нитрата лантана, 10% нитрата марганца и 2% нитрата серебра, высушивают и прокаливают в течение 2 часов при 350°С, затем размещают в кассете из нержавеющей стали, как указано в фиг.1А.

Состав носителя: 0,5%, оксид лантана 0,5%; оксид марганца 0,25%; серебро 0,1%; хром 20% никель - остальное.

Результаты испытаний каталитических блоков, полученных, как указано в примерах №№1-6, приведены в Таблице.

| Каталитический блок по примеру | Эффективность конверсии, % | ||||||

| CxHy | О3 | NOx | NH3 | СО | Диоксинов/бензпиренов | ||

| № | при Т°С | ||||||

| 1 | 40 | - | 91 | - | 42 | 21 | - |

| 2 | 400 | 99 | 77 | 82 | 99 | 99 | - |

| 3 | 400 | 99,9 | 99,9 | 81 | 99,9 | 99,99 | - |

| 4 | 400 | - | - | 80 | 99 | 93 | - |

| 5 | 1200 | 99,9 | 99,99 | 57 | 99,99 | 99,99 | 65/69 |

Как следует из представленной Таблицы, предлагаемый композиционный каталитический блок заявляемого состава компонентов, взятых в заявляемых пределах, отличается высокой каталитической активностью при проведении процесса глубокого окисления указанных в Таблице органических веществ, в том числе бензпиренов и диоксинов, аммиака, оксида углерода, а также восстановлении оксидов азота и разложении озона.

Каталитический блок на основе пеноникеля и его сплавов для очистки газов от органических соединений, включая бензпирены, диоксины, оксиды азота, аммиака, углерода и озона в виде блока, состоящего из сборки отдельных пластин, выполненных из пеноникеля и его сплавов с покрытием, расположенных в кассете из нержавеющей стали на расстоянии друг от друга, отличающийся тем, что носитель, представляющий собой пластины из пеноникеля и его сплавов с нанесенными на их поверхность термостойким покрытием, расположен под углом от 30° до 90° по отношению к направлению газового потока, при этом носитель имеет следующий состав компонентов, мас.%:

| оксид алюминия | 4-55 или |

| оксид титана | 0,5-10 |

| оксид лантана | 0,5-5,0 |

| оксид марганца | 0,25-2,5 |

| серебро | 0,1-0,2 |

| пеноникель и его сплавы | остальное |