Способ изготовления шпангоута

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к способам изготовления шпангоутов из профилей проката, а также из тавровых балок, полученных сваркой из отдельных листовых элементов. Гибку осуществляют в штампе последовательными нажатиями, между которыми перемещают заготовку и с наибольшим допустимым утонением стенки у внешнего радиуса изгиба. Стеснение прикладывают по длине стенки заготовки между опорами штампа, а по высоте стенки - от центра тяжести сечения заготовки до свободной кромки стенки. При этом усилие стеснения стенки выбирают в зависимости от усилия гибки. Повышается качество. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам изготовления шпангоутов из профилей проката, а также из тавровых балок, полученных сваркой из отдельных листовых элементов.

Известны традиционные способы формообразования деталей шпангоутов из профильного проката и сварных тавровых балок с применением поперечного упругопластического изгиба на прессах (см. Куклин О.С., Шабаршин В.П. Средства технологического оснащения корпусообрабатывающих цехов. Часть I. Л., ЦНИИ "Румб", 1985 г., Часть II. Л., ЦНИИ "Румб", 1989 г.). При этих способах гибки и правки изгибающее усилие прикладывают в направлении наибольшей жесткости профиля по направлению его стенок. Для этого формообразования требуются высокие значения усилия до 15000 кН (1500 тс), при этом могут оставаться значительные недогибы по концам профиля размером до 3-4 высот профиля. При значительной погиби профиля стенки теряют устойчивость, из-за чего снижается качество и возможности гибки. Для устранения указанного недостатка применяют специальные стесняющие устройства (см. Куклин О.С. Совершенствование изготовления гнутых деталей судового корпуса. "Судостроение", 1980, №1; Мошнин Е.Н. Гибка и правка на ротационных машинах. «Машиностроение», 1967 г.); А.с. №740342, патенты №№1503930, 1542660, 1563806, №2336135 и др.

Наиболее близким к заявляемому техническому решению является способ гибки стальных профилей по Европатенту (ЕР №0093685), который принят за ближайший аналог. В этом способе для уменьшения потери устойчивости стенки профиля прилагают изгибающее усилия, действующие в направлении, параллельном стенке профиля, и сжимающие усилия, действующие в направлении, перпендикулярном его полкам. При этом используют фиксированные опоры, расположенные по обе стороны подвижных головок пресса, перемещающихся перпендикулярно профилю, причем изгибающее и сжимающие усилия прилагаются только к полке, определяющей внешний радиус изгиба профиля, и таким образом вызывают в стенке профиля только сжимающие усилия. За счет этого снижается потеря устойчивости профиля.

Недостаток этого способа - очень высокие значения усилий гибки, способствующие возникновению напряжений, стремящихся оторвать полку от стенки как при приложении усилий, так и при их снятии из-за разной степени пружинения полки и стенки, что увеличивает фондо-, материало- и энергоемкость процессов гибки профилей с ограничением длины и высоты изгибаемых профилей.

Задачей настоящего изобретения является расширение применения холодной гибки при изготовлении шпангоутов с использованием стеснения стенки для разнообразных типоразмеров профилей на универсальном гибочном оборудовании с применением деформирующей оснастки.

Использование настоящего изобретения обеспечит получение технического результата, заключающегося в повышении ресурсосбережения в процессах формообразования (гибки и правки) шпангоутов из профилей и сварных тавровых балок за счет увеличения коэффициента использования листового проката, из которого вырезаются стенки ребер жесткости.

Указанный технический результат достигается следующим образом.

В предлагаемом способе изготовления шпангоутов гибку осуществляют в штампе последовательными нажатиями, между которыми перемещают заготовку и с наибольшим допустимым утонением стенки у внешнего радиуса изгиба, при этом стеснение прикладывают по длине стенки заготовки - между опорами штампа, а по высоте стенки - от центра тяжести сечения заготовки до свободной кромки стенки, а усилие стеснения стенки выбирают равным PCT=Р(0,13÷0,30)≈0,25Р, где Р - усилие гибки.

В частном случае предлагаемого способа расстояние между опорами принимают равным пяти высотам заготовки, а шаг нажатий выбирают в диапазоне одна-две ее высоты.

В другом частном случае предлагаемого способа изгибающее усилие по окончании каждого нажатия снимают с минимальной скоростью в соответствии с возможностями используемого гибочного оборудования.

В третьем частном случае предлагаемого способа для заготовок с высотой стенки более 300 мм гибку выполняют с подгибкой конца заготовки за два прохода. При этом первое нажатие осуществляют в положении заготовки выдвинутой за опору штампа на величину, равную 1-2 шага нажатий, а подгибку конца заготовки на первом проходе осуществляют на величину больше половины заданного радиуса, перемещая заготовку в направлении, обратном основному перемещению, а на втором проходе - до заданного радиуса детали. Затем от произведенных гибов продолжают гибку по основному перемещению до половины длины заготовки, после чего переходят к другому концу заготовки и аналогичную гибку выполняют с другого конца в обратную сторону до окончания гибки в ее средней части.

По сравнению с известными решениями гибки на прессах, в том числе и по ближайшему аналогу, в предлагаемом способе усилия стеснения прикладывают к стенке заготовки профиля или сварной балки по всей зоне между гибочными опорами и от свободной кромки стенки до центра тяжести сечения, расстояние между опорами принимают равным пяти высотам, что является оптимальным для профильного проката, применяемого в судостроении, начало гибки осуществляют в положении заготовки, выдвинутой за опору штампа на величину, равную 1-2 шага нажатий, а для заготовок с высотой стенки более 300 мм выполняют подгибку концевого участка в два этапа, перемещая заготовку в направлении, обратном основному перемещению, при этом на первом проходе осуществляют подгибку на величину больше половины заданного радиуса, а на втором проходе - на заданный радиус детали, шаг и последовательность нажимов на изгибаемую заготовку выбирают в оптимальном диапазоне 1-2 ее высоты.

Сущность изобретения поясняется следующими схемами:

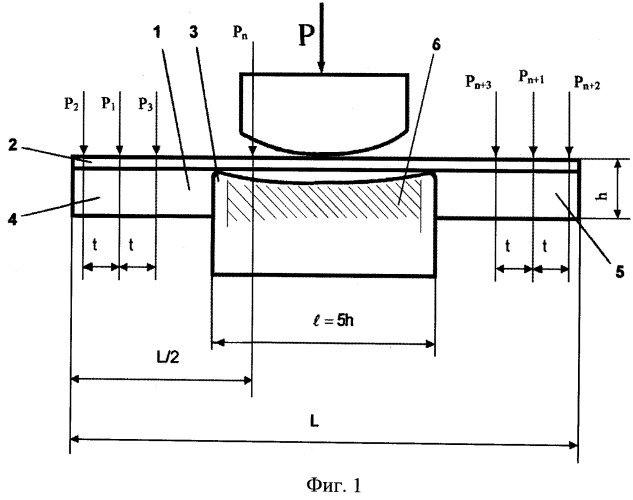

Фиг.1 - последовательность гибки заготовки по ее длине.

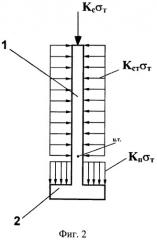

Фиг.2 - схема приложения усилий.

На фиг.1 показана схема гибки заготовки шпангоута, состоящей из стенки 1 с высотой стенки более 300 мм и полки 2 с выдвинутым за опору 3 концевым участком 4. При этом подгибку конца заготовки выполняют за два прохода: на первом проходе осуществляют гибку P1 на величину больше половины заданного радиуса, затем перемещая заготовку в направлении, обратном основным перемещениям, выполняют второй нажим Р2, потом на втором проходе - подгибают на заданный радиус детали, затем от произведенных гибов продолжают гибку Р3 по направлению к средней части заготовки до половины ее длины Рк. После перехода к другому концу заготовки 5 аналогичную гибу Pn+1, Pn+2, Pn+3 выполняют с другого конца в обратную сторону до окончания гибки в ее средней части. Зона стеснения стенки обозначена позицией 6. Усилие стеснения стенки 6 выбирают равным РСТ=Р(0,13±0,30)≈0,25Р, где Р - усилие гибки, причем стеснение прикладывают по длине стенки заготовки между опорами штампа, а по высоте стенки фиг.2 - от центра тяжести сечения заготовки до свободной кромки стенки. Расстояние между опорами принимают равным l≈5h, где h - высота профиля, а шаг приложения усилия Р составляет t=(1÷2)h.

По сравнению с известными способами гибки профилей предлагаемый способ можно применить для гибки профилей как стенкой внутрь, так и стенкой наружу, что расширяет область его применения.

В качестве примера использования предложенного способа была произведена апробация гибки сварных тавровых балок из высокопрочных сталей с размерами поперечных сечений ⊥ 1 2 × 1 5 0 2 1 × 6 0 и ⊥ 1 8 × 1 8 5 3 1 × 9 0 в производственных условиях ОАО «Адмиралтейские верфи» применительно к шпангоутам основных заказов предприятия. Получены положительные результаты без какого-либо заметного повреждения сварных швов, выполняемых даже без обычных усилений.

Применение предлагаемого способа позволяет снизить себестоимость изготовления одного метра шпангоута из сварной балки в 2,4 раза по сравнению со способами вырезки криволинейной стенки из листа, ее сварки с гнутой полкой и последующей гибки в штампе со стеснением стенки, что следует из расчета технико-экономической эффективности процесса, результаты которого приведены в таблице.

| Таблица | ||

| Затраты на материалы при изготовлении 1 м шпангоута | ||

| Наименование | Криволинейный сварной тавр с вырезанной стенкой | Прямой сварной тавр с последующей гибкой |

| Коэффициент использования материала | 0,531 | 0,9 |

| Расход металла 1 м балки, т | 0,128 | 0,052 |

| Стоимость 1 т металла, руб. | 15000 | 15000 |

| Стоимость металла, необходимого для изготовления 1 м балки, руб. | 1920 | 780 |

При этом также существенно снижена фондоемкость процесса за счет применения для гибки профилей распространенных листогибочных прессов вместо закупки по импорту дорогостоящих (до 1,5 млн. € за единицу) специализированных профилегибочных машин, а также исключения термообработки изогнутых профилей и заготовок.

Другим примером может служить гибка «тяжелых профилей» №№1968 и 1979 с высотой стенки 615 мм на ОАО «ПО «Севмаш» на установке СКМЗ-ТВЧ и станке НЗТСГ. При этом гибка на установке СКМЗ-ТВЧ производилась с использованием токов высокой частоты, а на станке НЗТСГ - в холодную со стеснением стенки. При этом подгибка концевых участков профиля на станке НЗТСГ осуществлялась согласно заявленному способу в два этапа, получены удовлетворительные результаты по качеству гибки, за счет чего снижена в 1,5 раза энергоемкость процесса.

1. Способ изготовления шпангоута, включающий гибку Т-образной заготовки в плоскости стенки с ее стеснением в аксиальном направлении к плоскости изгиба, отличающийся тем, что гибку осуществляют в штампе последовательными нажатиями, между которыми перемещают заготовку, с наибольшим допустимым утонением стенки у внешнего радиуса изгиба, при этом стеснение прикладывают по длине стенки заготовки - между опорами штампа, а по высоте стенки - от центра тяжести сечения заготовки до свободной кромки стенки, при этом усилие стеснения стенки выбирают равным Рст=Р(0,13-0,30), где Р - изгибающее усилие.

2. Способ по п.1, отличающийся тем, что расстояние между опорами принимают равным пяти высотам заготовки, а шаг нажатий выбирают в диапазоне одна-две ее высоты.

3. Способ по п.1, отличающийся тем, что изгибающее усилие по окончании каждого нажатия снимают с минимальной скоростью в соответствии с возможностями используемого оборудования.