Изложница для получения литых протекторов

Иллюстрации

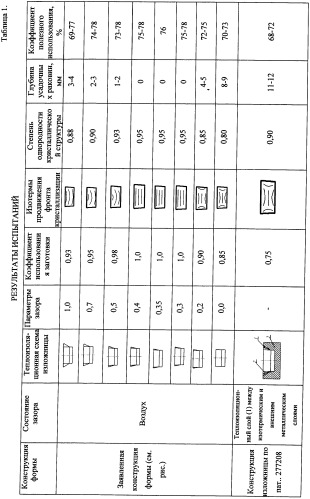

Показать всеИзобретение относится к металлургии. Изложница содержит основание, боковые стенки, водоохлаждаемый поддон и кожух. Кожух установлен относительно боковых стенок изложницы с теплоизоляционным зазором. Зазор увеличивается по высоте изложницы в соответствии с выражением δ=(0,3-0,4)·h, где δ - зазор, h - высота изложницы. Над открытой поверхностью изложницы установлен теплоизоляционный экран. Обеспечивается повышение коэффициента использования литой заготовки и снижение трудоемкости получения отливок с заданной размерной точностью и чистотой поверхности. 2 ил., 1 табл.

Реферат

Изобретение относится к металлургии. Изложница для изготовления отливок относится к металлургическому производству и может быть использована при изготовлении заготовок и фасонных отливок с однородной структурой, преимущественно литых протекторов из цветнолитейных сплавов.

Для получения отливок простой формы широко применяются неразъемные металлические изложницы (Вейник А.И. Литье в кокиль М.: «Машиностроение», 1980 г.). Данные изложницы отличаются несложной конструкцией, просты в обслуживании, более долговечны и обеспечивают получение отливок заданных геометрических размеров. Чаще всего они применяются для конвейерного способа получения отливок из первичных цветных металлов и сплавов, а также литых протекторов (Вяткин И.П., Кечин В.А. Мушков С.В. Рафинирование и литье первичного магния М.: «Металлургия», 1974 г.).

Недостаток конструкций этих изложниц заключается в том, что они не обеспечивают получение однородной структуры литого металла по всему сечению отливки, не исключают образование усадочных раковин на открытой литниковой части отливки. Кроме того, из-за имеющегося в изложнице металла ухудшаются условия труда для рабочих, занятых изготовлением отливок.

Неоднородность структуры литого металла приводит к получению нестабильных свойств отливки. В частности, по этой причине коэффициент полезного использования литых протекторов из алюминиевых сплавов, определяющих их срок службы, снижается с 75-78% до 60-64%.

Образование на открытой литниковой части протектора дефектов усадочного происхождения обуславливает необходимость применения механической обработки отливок, что снижает коэффициент использования заготовки до 0,7-0,8 и повышает трудоемкость изготовления протекторов.

Таким образом, известные конструкции изложниц не могут быть использованы для получения литых протекторов с заданными размерами из цветнолитейных сплавов.

Наиболее близкой к заявленной конструкции является изложница для отливки стальных слитков (см. а.с. 277208, МКИ B22D 7/06, опубл. 22.07.1970 г.), обеспечивающая получение направленной структуры слитков. Изложница состоит из наружного металлического и внутреннего экзотермического слоя, между которыми находится промежуточный теплоизоляционный слой переменного сечения на высоте изложницы, обеспечивающий получение слитков с однородной направленной структурой.

Недостаток этой изложницы заключается в том, что экзотермический слой, находящийся непосредственно в зоне непосредственного контакта с жидким металлом, ухудшает качество поверхности слитков и искажает размерную точность. Данная изложница не обеспечивает многократную заливку металла в нее без восстановления экзотермического слоя. Кроме этого не исключается возможность образования усадочных раковин на открытой литниковой части отливки, что требует дополнительной механической обработки поверхности отливки, в том числе и литниковой ее части, что снижает коэффициент использования заготовки.

Целью данного изобретения является повышение коэффициента использования литой заготовки, достижение максимальных значений коэффициента полезного использования литых протекторов в условиях эксплуатации и снижение трудоемкости получения отливок с заданной размерной точностью и чистотой поверхности.

Поставленная цель достигается тем, что в изложнице, включающей основание, боковые стенки и кожух, установленный относительно боковых стенок изложницы с зазором, увеличивающимся по высоте формы согласно выражению δ=(0,3-0,4)·h, где δ - зазор, h - высота изложницы, при этом над открытой поверхностью изложницы установлен теплоизолирующий экран, а основание изложницы снабжено водоохлаждаемым поддоном.

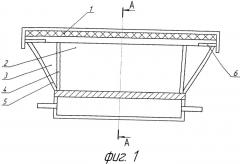

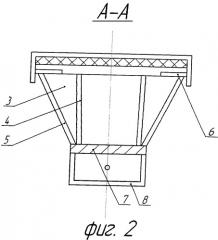

Сущность устройства поясняется чертежом, где на фиг.1 схематично изображен продольный разрез изложницы, а на фиг.2 - его поперечный разрез.

Пример использования изложницы для получения протекторов.

Перед заливкой металла (сплав АП1) снимали теплоизоляционный экран 1. Металл заливали сверху в рабочую полость изложницы 2, боковые стенки которой обеспечивали теплоизоляционный зазор 3, образованный рабочей боковой стенкой изложницы 4 и боковой стенкой кожуха 5, увеличивающийся по высоте изложницы h согласно выражению δ=0,3·h. По окончании заливки металла на верхний торец изложницы устанавливали теплоизоляционный экран 1, который опирался на боковые стенки кожуха 5 опорными пластинами 6. Для охлаждения основания 7 в период всего цикла работы изложницы через поддон 8 пропускали охлаждающую воду.

Изменение теплоизоляционного зазора δ в большую, чем 0,4, и меньшую, чем 0,3, сторону приводит к ухудшению коэффициента использования заготовки, уменьшению степени однородности литой структуры, понижению коэффициента полезного использования протектора и развитию усадочных раковин на поверхности протектора (табл.1). Ухудшение вышеприведенных характеристик снижает качество протекторов и увеличивает трудоемкость их изготовления на 20-30% за счет необходимости применения механической обработки поверхности протектора.

Из науки и техники известно использование теплоизоляционных экранов при получении отливок в изложницах (см., например, а.с.№910323, опубл. 03.07.80 г., а.с.№1088869, опубл. 21.02.83, а.с. №831290, опубл. 20.07.79 г.), основное назначение которых - снижение расхода металла на прибыльную часть за счет уменьшения тепловых потерь с поверхности кристаллизующегося слитка.

Известно также применение водоохлаждающих оснований для отвода тепла с нижней части изложниц (см. например, патент Японии №10126, кл. 11811, 1968 г.). В известных и предлагаемом технических решениях экран и поддон использованы по своему прямому назначению.

Однако конструктивное исполнение лишь таких экранов и поддонов не обеспечивает возможности получения качественных отливок при конвейерном литье отливок из цветных сплавов.

Предлагаемая же совокупность, включающая теплоизоляционный экран, водоохлаждаемое основание в сочетании с теплоизоляционный зазором, образованным между боковыми стенками и кожухом, изменяющимся по высоте в соответствии с соотношением δ=(0,3-0,4)·h, неизвестно и обладает новым, не вытекающим из известных свойств отличительных признаков, свойством, а именно - обеспечивает регулируемый теплоотвод и получение качественных отливок с заданной размерной точностью и чистотой поверхности без дополнительной механической обработки. Поэтому можно сделать вывод, что заявляемая совокупность отвечает критерию «существенные отличия».

Организация регулируемого и направленного теплоотвода (снизу вверх) за счет применения водоохлаждения нижней части изложницы и создания теплоизоляционного зазора между боковыми стенками и стенками кожуха изложницы с учетом исключения тепловых потерь с верхней литниковой части отливки за счет применения теплоизолирующего экрана позволяет обеспечить наилучшие условия для направленного затвердевания металла и получения однородной кристаллической структуры отливок.

Вследствие того что регулируемый теплоотвод обеспечивает направленное продвижение фронта кристаллизации, изотермы ликвидуса и солидуса перемещаются снизу вверх, обеспечивается получение ровной поверхности на открытой литниковой части отливки. Изменяющийся по высоте боковых стенок изложницы зазор δ заполнен воздухом. Теплоизоляционный экран выполнен из стального листа с теплоизоляционным слоем асбеста или другого огнеупорного покрытия. Данный экран служит для сохранения высокой температуры расплава в верхней части кокиля и снижает теплоотвод в окружающую среду.

Результаты испытаний по отливки протекторов из алюминиевого сплава АП1 (цинк 4-6%; марганец 0,02-0,5; остальное алюминий) в изложницу с теплоизоляционным зазором δ=0,35·h обеспечили максимальный коэффициент использования заготовки, равный единице. В этом случае литые протекторы имели высокую степень однородности кристаллической структуры (0.95) и максимальный коэффициент полезного использования протектора в условиях эксплуатации (78%) (табл.1). Усадочных раковин на литниковой поверхности протектора не было обнаружено.

При отливке протекторов в изложницу по а.с. №277208 поверхность отливок имела шероховатости и раковины, вследствие чего требовалась механическая обработка всех поверхностей протектора. В этом случае резко ухудшились описанные выше характеристики (табл.1). Кроме того, после нескольких заливок возникла необходимость восстановления рабочей поверхности изложницы по а.с. №277208, вследствие чего уменьшалась производительность при литье.

Таким образом, за счет повышения коэффициента использования и срока службы протекторов на 3-5%, снижения трудоемкости изготовления литых протекторов на 20-30%, повышения коэффициента использования заготовки (протектора) с 0.75 до 1.0, предложенная конструкция отличается большей эффективностью.

Изложница для изготовления литых протекторов, включающая основание и боковые стенки, отличающаяся тем, что изложница снабжена водоохлаждаемым поддоном и кожухом, установленным относительно боковых стенок изложницы с теплоизоляционным зазором, увеличивающимся по высоте изложницы в соответствии с выражением δ=(0,3-0,4)·h, где δ - зазор, h - высота изложницы, при этом над открытой поверхностью изложницы установлен теплоизоляционный экран.