Способ производства минераловатных изделий

Иллюстрации

Показать всеИзобретение относится к производству минераловатных изделий, а именно к способам их производства. Способ включает получение волокон со связующим, формирование первичного ковра в камере волокноосаждения, его перемещение со скоростью V1. В первичном ковре образуют дополнительную петлю перед подачей его для зигзагообразной раскладки. Длину первичного ковра в дополнительной петле изменяют на величину, равную разности интегральных значений скорости перемещения первичного ковра из камеры волокноосаждения V1 и окружной скорости маятника в точке выхода из него первичного ковра VA. Затем осуществляют подачу первичного ковра для зигзагообразной маятниковой раскладки с получением на транспортере многослойного ковра, формируют минераловатную плиту, подвергают ее тепловой обработке. Изобретение позволяет снизить разноплотность минераловатных изделий, повысить их прочностные и эксплуатационные характеристики. 9 ил.

Реферат

Изобретение относится к производству минераловатных изделий, преимущественно полос и плит.

Известен способ производства минераловатных изделий [International Publication Number: WO 88/03121, 05.05.1998, МПК. В65Н 45/10, D01G 25/00, D04H 1/70. A PROCESS ATB DEVICE FOR FEEDING A THIN BINDER IMPREG NATED UNCURED PRIMARY WEB OF MINERAL WOOL ONTO A RECEIVING CONYEOR]. При данном способе перемещение первичного ковра по транспортеру после камеры волокноосаждения, его подачу и перемещение по транспортерам маятника перед зигзагообразной раскладкой для получения многослойного ковра осуществляют с постоянной скоростью. Это позволяет получать многослойный ковер разной высоты, изменять положение волокон в ковре, усреднять свойства ковра по длине и ширине перед его уплотнением и тепловой обработкой. Однако маятниковая зигзагообразная раскладка имеет «родовой» недостаток - многослойный ковер получается разной высоты по его ширине. Высота многослойного ковра увеличивается по ширине от средней части к его краям. Это связано с тем, что при постоянной скорости перемещения первичного ковра окружная скорость маятника в точке выхода первичного ковра из транспортеров маятника переменна и изменяется по синусоидальному закону. В крайних положениях маятника скорость указанной точки равна нулю, а в среднем положении имеет максимальное значение. Это приводит после гофрирования и полимеризации многослойного ковра к получению минераловатных изделий с разной плотностью и механическими свойствами по ширине. Для частичного устранения указанного «родового» недостатка маятниковой зигзагообразной раскладки в рассматриваемом способе на части угла поворота маятника его угловую скорость и окружную скорость в точке выхода первичного ковра из транспортеров маятника делают постоянной. Это достигается путем применения в приводе качания маятника цепной передачи для перемещения кривошипа, а также дополнительной рычажной системы, изменяющей положение точки выхода первичного ковра из транспортеров маятника. Применение таких технических решений создает условия, при которых снижается разность между скоростью перемещения первичного ковра и окружной скоростью точки выхода первичного ковра из маятника. Однако это позволяет только «сгладить» «родовые» недостатки маятникового способа раскладки первичного ковра для образования многослойного ковра. Высота многослойного ковра по его краям остается больше, чем в средней его части. В связи с этим получаемые из такого многослойного ковра минераловатные изделия имеют разную плотность и механические свойства по их ширине. Это снижает качество минераловатных изделий.

Таким образом, основным недостатком данного способа является также низкое качество минераловатных изделий.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства минераловатных изделий (US 5007623 А, В65Н 45/10, 16.04.1991), включающий получение волокон со связующим, формирование первичного ковра в камере волокноосаждения, его перемещение, образование петли на первичном ковре и зигзагообразную раскладку путем качания маятника, получение многослойного ковра, формирование минераловатной плиты, ее тепловую обработку.

При данном способе перемещение первичного ковра от камеры волокноосаждения до маятникового раскладчика осуществляют по прямой линии. Во время маятниковой зигзагообразной раскладки после выхода первичного ковра из транспортеров маятника на нем в крайних положениях маятника образуется петля с постоянной длиной первичного ковра в петле. При этом с помощью параллелограмной системы рычагов в крайних положениях маятника производится относительный сдвиг двух параллельно расположенных транспортеров маятника.

Процесс образования петли в крайних положениях маятника всегда сопровождает технологическую операцию зигзагообразной маятниковой раскладки и является ее неотъемлемой частью. Относительный сдвиг двух параллельно расположенных транспортеров маятника позволяет освободить место для размещения петлевого участка первичного ковра.

Однако эти технологические приемы практически не влияют на равномерность раскладки первичного ковра. Накапливающийся объем первичного ковра в петле остается на краях многослойного ковра и при дальнейшем формировании минераловатной плиты с помощью горизонтальных и вертикальных валков приведет к повышенной плотности минераловатной плиты по краям и пониженной плотности в средней ее части. В связи с этим получаемые из такого многослойного ковра минераловатные изделия имеют разную плотность и механические свойства по их ширине. Это снижает качество минераловатных изделий.

Таким образом, основным недостатком данного способа является низкое качество минераловатных изделий.

Задачей изобретения является повышение качества минераловатных изделий.

Поставленная задача достигается тем, что в заявляемом способе производства минераловатных изделий, преимущественно полос и плит, включающем получение волокон со связующим, формирование первичного ковра в камере волокноосаждения, его перемещение, образование на первичном ковре петли, подачу первичного ковра для зигзагообразной раскладки, зигзагообразную раскладку путем качания маятника, получение многослойного ковра, формирование минераловатной плиты, ее тепловую обработку, согласно изобретению, в первичном ковре образуют дополнительную петлю перед подачей первичного ковра для зигзагообразной раскладки, длину первичного ковра в которой изменяют, изменение длины первичного ковра в дополнительной петле равно разности интегральных значений скорости перемещения первичного ковра из камеры волокноосаждения и окружной скорости маятника в точке выхода из него первичного ковра.

Образование на первичном ковре дополнительной петли перед зигзагообразной раскладкой создает накопитель длины первичного ковра. Изменение длины первичного ковра в данной петле дает возможность осуществлять регулирование его длины, подающейся для зигзагообразной раскладки. Выполнение указанного изменения длины первичного ковра в дополнительной петле равным разности интегральных значений скорости перемещения первичного ковра из камеры волокноосаждения и окружной скорости маятника в точке выхода из него первичного ковра, позволяет выравнять скорость подачи первичного ковра к транспортерам маятникового раскладчика и окружную скорость маятника в точке выхода из него первичного ковра на протяжении всего времени качания маятника.

Благодаря указанным условиям обеспечивается равномерная раскладка первичного ковра и образование многослойного ковра практически постоянной высоты по его ширине. Получаемые из такого многослойного ковра минераловатные изделия будут иметь одинаковую плотность и механические свойства по их ширине. Это является критерием высокого качества минераловатных изделий.

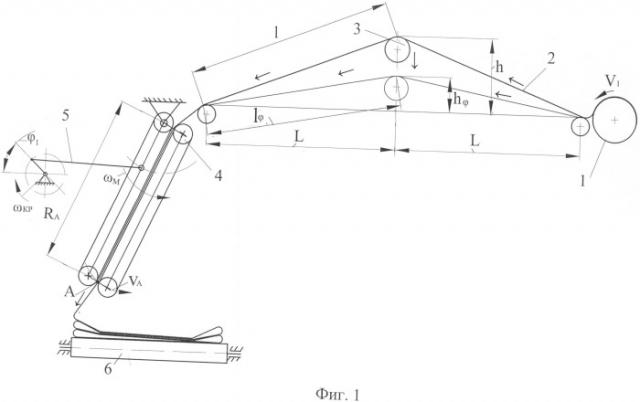

Предлагаемый способ производства минераловатных изделий проиллюстрирован на чертежах.

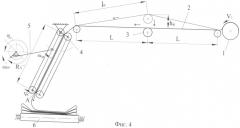

На фиг.1 показано положение первичного ковра при верхнем максимальном значении дополнительно образованной петли и повороте маятникового раскладчика против часовой стрелки.

На фиг.2 показано положение первичного ковра при минимальном значении дополнительной петли и повороте маятникового раскладчика против часовой стрелки.

На фиг.3 показано положение первичного ковра при верхнем максимальном значении дополнительной петли и повороте маятникового раскладчика по часовой стрелке.

На фиг.4 показано положение первичного ковра при минимальном значении дополнительной петли и повороте маятникового раскладчика по часовой стрелке.

На фиг.5 показано возможное положение первичного ковра при нижнем положении дополнительной петли и маятниковый раскладчик в произвольном положении.

На фиг.6 показано графическое изображение скорости первичного ковра на выходе из камеры волокноосаждения V1 и окружной скорости маятника в точке выхода из него первичного ковра VA в зависимости от угла φ поворота кривошипа привода маятникового раскладчика.

На фиг.7 показана расчетная схема маятникового раскладчика.

На фиг.8 приведен расчетный график изменения угловой скорости качания маятника маятникового раскладчика в зависимости от угла поворота кривошипа его привода.

На фиг.9 приведен расчетный график изменения окружной скорости маятника маятникового раскладчика в точке выхода из него первичного ковра в зависимости от угла поворота кривошипа его привода.

Рассмотрим технологию получения минераловатных изделий с использованием предложенного способа. При этом дополнительную петлю на первичном ковре перед подачей его для зигзагообразной раскладки для краткости будем называть просто петлей.

Из камеры волокноосаждения 1 первичный ковер 2 (фиг.1…5), перемещаясь со скоростью V1, (в рассматриваемом примере она постоянна) (фиг.6) проходит через петлеобразователь 3 (фиг.1…5), выполненный с возможностью перемещения вверх и вниз, и подается к маятниковому раскладчику 4. При этом на первичном ковре 2 перед подачей его к маятниковому раскладчику 4 для зигзагообразной раскладки образуют петлю высотой, изменяющейся от 0 до h, с промежуточным (произвольным) положением hφ. В петле осуществляется накопление длины первичного ковра. Минимальная длина первичного ковра в петле равна 2L. Максимальная длина первичного ковра в петле без учета длины дуги охвата первичным ковром 2 петлеобразователя 3 равна 2l. Длина первичного ковра в петле в промежуточном положении равна 2lφ.

Качание маятникового раскладчика 4 осуществляется с помощью кривошипно-шатунного механизма 5, кривошип которого вращается с угловой скоростью ωкр (в рассматриваемом примере она постоянна). При этом угловая скорость ωм качания маятника маятникового раскладчика 4 переменна, изменяющаяся по синусоидальному закону от нуля в крайних положениях маятника до максимального значения в его среднем положении. Окружная скорость маятника маятникового раскладчика 4 в точке выхода из него первичного ковра (т.А) переменна и определяется по формуле

V A = ω м × R A , ( 1 )

где RA - радиус, соответствующий точке выхода первичного ковра из маятникового раскладчика, также переменна.

При выходе из маятникового раскладчика 4 первичный ковер с образованием в крайних положениях маятника петель с постоянной длиной первичного ковра в них зигзагообразно раскладывается на транспортере 6.

Для равномерной раскладки первичного ковра по ширине транспортера 6 перед подачей первичного ковра к маятниковому раскладчику 4 образуют петлю (фиг.1…5), которая является аккумулятором длины первичного ковра. Длину первичного ковра в петле изменяют от значения 2L до значения 2l при накоплении длины первичного ковра в петле. При выдаче длины первичного ковра из петли длину первичного ковра в петле изменяют от значения 2l до значения 2L.

Изменение длины первичного ковра в петле Δlφ, за счет накопления или уменьшения его длины в петле равно

2 l ϕ − 2 L = Δ l ϕ = ∫ V A ∂ t − ∫ V 1 ∂ t , ( 2 )

где t - время изменения длины петли в ковре.

Проведя замену переменных и преобразования, получим

Δ l ϕ = ∫ ( V A − V 1 ) ∂ t / ∂ ϕ × ∂ ϕ ) , ( 3 )

где φ - угол поворота кривошипа.

Учитывая, что

∂ ϕ / ∂ t = ω к р , ( 4 )

получим

Δ l ϕ = ∫ ( V A − V 1 ) ∂ t / ω к р , ( 5 )

высоту петли в произвольном положении hφ с использованием фиг.1…5 можно определить по формуле

h ϕ = √ l ϕ 2 − L 2 . ( 6 )

При подстановке (5) в (6) с учетом (2) и соответствующих преобразований получим

h ϕ = √ [ 1 / 2 ω к р ∫ ( V A − V 1 ) ∂ ϕ − 2 L ] 2 − L 2 . ( 7 )

На фиг.6 показано графическое изображение изменения длины первичного ковра в петле в зависимости от угла поворота кривошипа качания маятника маятникового раскладчика. Площади заштрихованных фигур между линиями, характеризующими скорости перемещения первичного ковра из камеры волокноосаждения V1 и окружной скорости маятника маятникового раскладчика 4 в точке выхода из него первичного ковра VA, есть изменение длины первичного ковра в петле. Площадь, обозначенная S1=2(l-L), есть суммарная накопленная длина первичного ковра в петле. Площадь, обозначенная S2=2(l-L), есть суммарная выдаваемая из петли длина первичного ковра. Площадь, обозначенная S3=Δlφ, есть изменение длины первичного ковра в петле за произвольный промежуток времени, характеризующийся углом поворота кривошипа, равное разности интегральных значений скорости перемещения первичного ковра из камеры волокноосаждения V1 и окружной скорости маятника VA в точке выхода из него первичного ковра в указанный промежуток времени (угол поворота кривошипа).

Для обеспечения цикличности работы системы накопленная в петле длина первичного ковра равна выдаваемой из петли длине первичного ковра, т.е.

S 1 = S 2 . ( 8 )

Таким образом, в периоды времени, характеризующиеся углом поворота кривошипа (фиг.6), когда скорость V1 превышает скорость VA, осуществляется накопление первичного ковра в петле, в периоды времени характеризующиеся углом поворота кривошипа, когда скорость V1 меньше скорости VA, происходит выдача первичного ковра из петли. Это приводит к тому, что скорость подачи первичного ковра к маятниковому раскладчику для зигзагообразной раскладки и окружная скорость маятника VA в точке выхода из него первичного ковра на всем протяжении процесса раскладки первичного ковра на транспортере 6 выравниваются. Благодаря этому на транспортере 6 (фиг.1…5) обеспечивается равномерная раскладка первичного ковра.

Рассмотрим последовательно процесс накопления длины первичного ковра в петле и выдачи его из петли, показанный на фиг.1…6. Начнем рассмотрение при нахождении кривошипа кривошипно-шатунного механизма 5 под углом φ1 (фиг.1, 6). В этом положении в петле накопленная длина первичного ковра 2 равна 2(l-L).

При повороте кривошипа кривошипно-шатунного механизма 5 от угла φ1 до φ2 (фиг.2, 6), когда V1 меньше VA, накопленная длина первичного ковра 2 выдается из петли. При этом высота петли hφ и длина 2lφ ковра 2 в петле уменьшаются, петлеобразователь 3 перемещается вниз. Благодаря этому к маятниковому раскладчику 4 и на выход из него подается накопленная часть длины первичного ковра 2. При повороте кривошипа кривошипно-шатунного механизма 5 от угла φ2 до φ3 (фиг.3, 6), когда V1 больше VA, первичный ковер 2 опять накапливается в петле. При этом высота петли hφ и длина 2lφ первичного ковра 2 в петле увеличиваются, петлеобразователь 3 перемещается вверх. За счет этого подача длины первичного ковра 2 к маятниковому раскладчику 4 и на выход из него снижается. При дальнейшем повороте кривошипа кривошипно-шатунного механизма 5 от угла φ3 до φ4 (фиг.4, 6), когда V1 меньше VA, первичный ковер 2 опять выдается из петли. При этом высота петли hφ и длина 2lφ, первичного ковра 2 в петле уменьшаются, петлеобразователь 3 перемещается вниз. Благодаря этому к маятниковому раскладчику 4 и на выход из него подается накопленная часть длины первичного ковра 2. В дальнейшем рассмотренный цикл технологии получения минераловатных изделий повторяется.

Осуществление предлагаемого способа при нижнем положении петли, показанное на фиг.5, аналогично.

Для расчета параметров технологии с использованием предложенного способа разработан следующий алгоритм.

Исходными данными для расчета параметров технологии являются L, V1, φкр, RA. Расчетными параметрами являются ωм, определяемая при заданных угловой скорости кривошипа ωкр и размерах звеньев механизма привода качания маятникового раскладчика по формулам для шарнирного четырехзвенника, известным из теории механизмов и машин (см., например, книгу: И.И.Артоболевский, Теория механизмов и машин. М., «Наука», 1975. с.117…122). Параметр VA определяется по формуле (1). При этом должно выполняться условие (8). Варьируемыми параметрами для выполнении этого условия могут являться ωкр или RA. Из уравнения (7) определяется hφ в зависимости от φ.

Описанная на примере конкретного выполнения последовательность технологических операций с использованием изложенной методики и алгоритма определения параметров технологии позволяет производить практическое осуществление предложенного способа производства минераловатных изделий, обеспечивающего равномерную раскладку первичного ковра и позволяющего получать минераловатные изделия с постоянной плотностью по их ширине.

Для практической реализации предложенного способа производства минераловатных изделий в условиях одного из предприятий Челябинской области, на котором применяется зигзагообразная раскладка ковра, рассчитаны параметры технологии. Схема маятникового раскладчика приведена на фиг.7. Другими исходными данными, кроме приведенных на фиг.7, являются L=3000 мм, V1=65 м/мин. Для выполнения условия (8) графо-аналитическим способом определена ωкр=3,4 рад/с. Рассчитаны параметры ωм и VA маятникового раскладчика, приведенные на фиг.8, 9. Высота петли hφ определена графо-аналитическим способом с использованием формулы (7). Изменение hφ при характерных углах φ приведено в следующей таблице.

| φ, град | 323 | 0 | 37 | 75 | 95 | 135 | 180 | 217 | 255 | 275 | 323 |

| hφ, мм | 0 | 550 | 1100 | 700 | 410 | 0 | 550 | 1100 | 700 | 410 | 0 |

С использованием выполненных расчетов разработаны проектные предложения для применения разработанного способа при реконструкции технологической линии производства минераловатных изделий одного из предприятий Челябинской области. Предварительные расчеты применительно к указанному предприятию показали, что использование разработанного способа позволит снизить «разброс» механических свойств за счет уменьшения разноплотности минераловатных изделий по ширине от 10 до 25% в зависимости от марки минераловатных изделий, характеризующейся ее плотностью. Это, несомненно, является показателем повышения качества минераловатных изделий.

Одновременно снижение разноплотности по ширине минераловатных изделий, учитывая практически прямо-пропорциональную зависимость прочностных характеристик от их плотности и ориентацию на удовлетворение ГОСТ средней части ширины минераловатного изделия, ведет к существенному снижению расхода ваты. Ориентировочно расход ваты на минераловатных изделиях марок «Стандарт» и «Стандарт М» снижется до 10% (плотность 63…75 кг/м3). С увеличением плотности минераловатных изделий до 150…180 кг/м3 (марки «Руф», «Фасад», «Руф В» повышается процент экономии ваты.

Способ производства минераловатных изделий, преимущественно полос и плит, включающий получение волокон со связующим, формирование первичного ковра в камере волокноосаждения, его перемещение, образование на первичном ковре петли, подачу первичного ковра для зигзагообразной раскладки, зигзагообразную раскладку путем качания маятника, получение многослойного ковра, формирование минераловатной плиты, ее тепловую обработку, отличающийся тем, что в первичном ковре образуют дополнительную петлю перед подачей первичного ковра для зигзагообразной раскладки, длину первичного ковра в которой изменяют, изменение длины первичного ковра в дополнительной петле равно разности интегральных значений скорости перемещения первичного ковра из камеры волокноосаждения и окружной скорости маятника в точке выхода из него первичного ковра.