Способ изготовления многослойной плиты из слоистого материала

Иллюстрации

Показать всеИзобретение относится к способу изготовления многослойной плиты из слоистого материала, а также к многослойной плите, изготовленной этим способом. Способ изготовления многослойной плиты из слоистого материала, при котором осуществляют следующие этапы: подготовка множества первых слоев (1a, 1b, 1c, 1d) из волокон целлюлозы, снабженных пропиткой; подготовка множества вторых слоев (2а, 2b, 2с, 2d) из волокон целлюлозы, снабженных пропиткой; подготовка древесно-стружечной шины (3); образование комплекта (4) слоев с верхним облицовочным слоем (4а), содержащим первые слои (1а, 1b, 1c, 1d) из волокон целлюлозы, со средним щитом (4b), примыкающим к верхнему облицовочному слою (4а) своей верхней стороной (4b.1), содержащим древесно-стружечную плиту (3), и с нижним облицовочным слоем (4с), примыкающим к нижней стороне (4b.2) среднего щита (4b), содержащим вторые слои (2а, 2b, 2с, 2d) из волокон целлюлозы, причем верхний облицовочный слой (4а) и/или нижний облицовочный слой (4с) образуют так, что он после этапа выдвижения из пресса горячего прессования (5) имеет толщину, по меньшей мере, 2 мм; вдвижение комплекта (4) слоев в пресс (5) горячего прессования; прессование комплекта (4) слоев при повышении усилия прессования и температуры с образованием многослойной плиты (6) и выдвижение многослойной плиты (6) из пресса (5) горячего прессования. Техническим результатом изобретения является разработка способа изготовления многослойных плит из слоистых материалов, с помощью которого могут быть снижены затраты на изготовление. 5 н. и 13 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу изготовления многослойной плиты из слоистого материала, а также к многослойной плите, изготовленной этим способом.

Из уровня техники известны различные плиты на базе древесно-стружечной плиты для области внутренней отделки, включая изготовление мебели. В качестве примера здесь следует назвать стружечные плиты, волокнистые плиты (в частности, LDF-, MDF- и HDF-плиты), а также OSB-плиты. Требования к существующим стружечным плитам регулирует стандарт EN 312. В соответствии с этим "плиты для внутренней отделки (включая мебель для применения в сухих областях - тип Р2)" должны иметь диапазон толщины от 13 до 20 мм и прочность на изгиб от 13 Н/мм2 (замеренную по стандарту EN 310). Кроме этого этот стандарт включает модуль упругости на изгиб в поперечном направлении, т.е. поперек плоскости плиты, который должен составлять от 1600 Н/мм2.

Далее из уровня техники известны плиты из слоистого материала. Эти плиты состоят из большего количества слоев, имеющих сердцевину из бумаги, пропитанных фенольной смолой на, по меньшей мере, одной стороне которых предусмотрена декоративная бумага, пропитанная меламиновой смолой, причем таким образом состоящие из нескольких слоев комплекты прессуются при повышенном усилии прессования и повышенной температуре с образованием компактной плиты. Для повышения износостойкости на декоративной бумаге может быть предусмотрен еще один прозрачный слой бумаги, так называемый наружный слой бумаги. При повышенных требованиях относительно износостойкости и стойкости к царапанью он может быть снабжен также твердыми частицами, например, из корунда.

Область применения плит из слоистого материала очень разнообразна. Так, эти, так называемые слоистые материалы, сегодня широко применяются при изготовлении мебели в качестве покрытия декоративных поверхностей с высокой нагрузкой как рабочие поверхности или кромки, причем в этом случае толщина слоистых материалов составляет ниже 2 мм. Далее плиты в виде так называемых компактных плит применяются в качестве самонесущих столешниц, промежуточных стенок или облицовок стен, а также в наружной зоне, например, для облицовки фасадов, причем их толщина в этих случаях обычно больше 2 мм.

Для изготовления плит из слоистых материалов описанного вида, обычно слои крафт-бумаги, обычно пропитанной фенольной смолой, в качестве образующих сердцевину, покрываются для образования декоративной поверхности декоративной бумагой, пропитанной меламиновой смолой, и прессуются друг с другом при повышенной температуре. При этом применяющиеся температуры колеблются, как правило, в области 130°С при удельном давлении прессования от 8 до 10 мПа. Как правило, при изготовлении плит из слоистых материалов применяются прессы оборотного водоснабжения, которые перед открытием пресса охлаждают плиты, чтобы уменьшить давление пара, имеющегося вследствие содержащейся остаточной влажности при высоких температурах. Чрезмерно повышенное давление пара в плите в момент открытия пресса могло бы привести в противном случае к разрыву плиты.

Таким образом, изготовленные слоистые материалы могут затем на следующем этапе, служить в качестве аппликации, в частности, наклеиваться на основу, например древесно-стружечную плиту, описанного ранее вида. Но для изготовления подобного рода многослойных плит характерны относительно высокие издержки и затраты времени.

Поэтому задачей настоящего изобретения является разработка способа изготовления многослойных плит из слоистых материалов, с помощью которого могут быть снижены затраты на изготовление. Задачей также является создание соответствующей многослойной плиты.

Указанная выше задача согласно первому техническому решению изобретения решается с помощью способа изготовления многослойной плиты из слоистых материалов, при котором осуществляются следующие этапы:

- подготовка большей части первых слоев из волокон целлюлозы, снабженных пропиткой,

- подготовка большей части вторых слоев из волокон целлюлозы, снабженных пропиткой,

- подготовка древесно-стружечной плиты,

- образование комплекта слоев с верхним облицовочным слоем, содержащим первые слои из волокон целлюлозы, со средним щитом, примыкающим к верхнему облицовочному слою своей верхней стороной, содержащим древесно-стружечную плиту, и нижним облицовочным слоем, примыкающим к нижней стороне среднего щита, содержащим вторые слои из волокон целлюлозы, причем верхний облицовочный слой и/или нижний облицовочный слой образуется так, что он после этапа выдвижения из пресса горячего прессования имеет толщину, по меньшей мере, 2 мм,

- вдвижение комплекта слоев в пресс горячего прессования,

- прессование комплекта слоев при повышении усилия прессования и температуры с образованием многослойной плиты и

- выдвижение многослойной плиты из пресса горячего прессования.

Указанная задача согласно второму техническому решению изобретения решается с помощью способа изготовления многослойной плиты из слоистых материалов, в частности, с помощью выше описанного способа, при котором осуществляются следующие этапы:

- подготовка большей части первых слоев из волокон целлюлозы, снабженных пропиткой,

- подготовка большей части вторых слоев из волокон целлюлозы, снабженных пропиткой,

- подготовка древесно-стружечной плиты,

- образование комплекта слоев с верхним облицовочным слоем, содержащим первые слои из волокон целлюлозы, со средним щитом, примыкающим к верхнему облицовочному слою своей верхней стороной, содержащим древесно-стружечную плиту, и нижним облицовочным слоем, примыкающим к нижней стороне среднего щита, содержащим вторые слои из волокон целлюлозы, причем толщина древесно-стружечной плиты выбирается так, что она после этапа выдвижения из пресса (5) горячего прессования имеет толщину, которая самое большее на множитель 5 больше толщины верхнего облицовочного слоя или нижнего облицовочного слоя,

- вдвижение комплекта слоев в пресс горячего прессования,

- прессование комплекта слоев при повышении усилия прессования и температуры с образованием многослойной плиты и

- выдвижение многослойной плиты из пресса горячего прессования.

Указанная задача согласно третьему техническому решению изобретения решается с помощью способа изготовления многослойной плиты из слоистых материалов, в частности, с помощью выше описанного способа, при котором осуществляются следующие этапы:

- подготовка большей части первых слоев из волокон целлюлозы, снабженных пропиткой,

- подготовка большей части вторых слоев из волокон целлюлозы, снабженных пропиткой,

- подготовка древесно-стружечной плиты,

- образование комплекта слоев с верхним облицовочным слоем, содержащим первые слои из волокон целлюлозы, со средним щитом, примыкающим к верхнему облицовочному слою своей верхней стороной, содержащим древесно-стружечную плиту, и нижним облицовочным слоем, примыкающим к нижней стороне среднего щита, содержащим вторые слои из волокон целлюлозы, причем верхний облицовочный слой и/или нижний облицовочный слой так образуется, что число слоев волокон целлюлозы соответственно составляет, по меньшей мере, 12 в соответствующем облицовочном слое,

- вдвижение комплекта слоев в пресс горячего прессования,

- прессование комплекта слоев при повышении усилия прессования и температуры с образованием многослойной плиты и

- выдвижение многослойной плиты из пресса горячего прессования.

Итак, согласно изобретению многослойная плита из слоистых материалов, т.е. многослойная плита, которая также имеет плиты из слоистого материала, изготавливается с помощью того, что содержащиеся в будущей многослойной плите отдельные слои сначала подготавливаются в отдельной форме и накладываются друг на друга, причем древесно-стружечная плита интегрируется в слоевую структуру в качестве несущей плиты или в качестве среднего щита, и затем этот образованный из большого количества несвязанных отдельных слоев комплект слоев с интегрированной древесно-стружечной плитой прессуется в процессе одного прессования с образованием многослойной плиты. Другими словами, изготавливается не только первая плита из слоистых материалов и вторая плита из слоистых материалов, которые потом соединяются с древесно-стружечной плитой при предыдущем наклеивании, а сырой материал (отдельные слои из волокон целлюлозы и древесно-стружечная плита) подвергаются только единственному процессу прессования. Таким образом отпадают затраты времени на прессование первой плиты из слоистого материала, затраты времени на прессование второй плиты из слоистого материала и затраты времени на нанесение клеящего вещества. Также уменьшается стоимость изготовления по причине отказа от отдельного клеящего вещества.

Таким образом, изготовленные многослойные плиты имеют также особенно устойчивую связь между соответствующими облицовочными слоями, имеющими слои из волокон целлюлозы, и средним щитом, имеющим древесные частицы. В сочетании с признаком, согласно которому облицовочные слои имеют толщину, по меньшей мере, 2 мм, и/или признаком, что толщина древесно-стружечной плиты самое большее в 5 раз больше толщины верхнего облицовочного слоя или нижнего облицовочного слоя, и/или признаком, в соответствии с которым верхний облицовочный слой и/или нижний облицовочный слой имеет соответственно, по меньшей мере, 12 слоев из волокон целлюлозы, могут изготавливаться плиты с высокими механико-технологическими свойствами, которые, например, могут применяться в качестве полок или оснований полок при высоких нагрузках, в качестве плит опалубки при высотном строительстве, в качестве днища кузова грузового автомобиля или несущих перекрывающих элементов для строительства с применением деревянных конструкций, причем в последнем случае также достигается минимизация перекрывающей конструкции и высокая влагостойкость.

Согласно исполнению предложенного в соответствии с изобретением способа на этапе образования комплекта слоев верхний облицовочный слой и/или нижний облицовочный слой на своей стороне, обращенной от среднего щита, снабжается слоем из волокон целлюлозы, образующим декоративную бумагу. Другими словами с помощью предложенного в соответствии с изобретением способа декоративная бумага уже заранее может предусматриваться внутри набора слоев, что еще больше снижает затраты на изготовление.

Дополнительно или в качестве альтернативы на этапе образования комплекта слоев на стороне верхнего облицовочного слоя и/или нижнего облицовочного слоя, обращенной от среднего щита, также может предусматриваться защитный слой от износа, который, в частности, имеет твердые частицы, как корунд, и преимущественно является слоем из волокон целлюлозы, образующим поверхностный бумажный слой.

Согласно другому исполнению предложенного в соответствии с изобретением способа древесно-стружечная плита подготовлена в виде стружечной-, волокнистой- OSB-плиты. Эти плиты имеют относительно высокую устойчивость, в частности, высокую прочность на изгиб и высокий модуль упругости на изгиб и имеют также преимущество в том, что, например, при изготовлении мебели, когда две таких многослойных плиты свинчиваются друг с другом под углом, в среднем щите без затруднений могут устанавливаться с торцевой стороны и удерживаться простые винты, которые применяются при производстве мебели. Такой средний щит таким образом с одной стороны пригоден для закрепления стандартных винтов при производстве мебели и кроме того имеет то преимущество, что при таком расположении углового соединения винт с торцевой стороны закрепляется в многослойной плите, так как средний щит состоит из древесной стружки, и в противоположность существующей плите из слоистого материала или компактной плите не должно осуществляться предварительное сверление. При применении изготовленных в соответствии с изобретением многослойных плит из слоистого материала, при производстве мебели благодаря их конструкции и, в частности, интегрированию в конструкцию древесно-стружечной плиты, облегчается работа и уменьшается время, необходимое для производства мебели.

Опять же согласно другому исполнению предусмотрено, что многослойная плита после этапа выдвижения из пресса горячего прессования снабжается покрытием, причем этап нанесения покрытия включает лакирование, нанесение печати, нанесение порошкового покрытия, наклеивание декоративного материала, в частности деревянного шпона или тонких пластинок из камня, декоративной пленки или металлической фольги или слоистого материала, и/или прессование с пропитанной, в частности, пропитанной меламиновой смолой, декоративной бумагой. Сравнительно очень хорошие предложения предоставляют в распоряжение нанесение сюжетов с помощью цифрового способа печати.

Верхний облицовочный слой и/или нижний облицовочный слой согласно другому исполнению предложенного в соответствии с изобретением способа образуется так, что он после этапа выдвижения из пресса горячего прессования имеет толщину, по меньшей мере, 2 мм, предпочтительно, по меньшей мере, 3 мм, особенно предпочтительно, по меньшей мере, 4 мм. Такие плиты имеют повышенную устойчивость, причем также, несмотря на это еще одновременно сохраняется хорошая связь между обоими облицовочными слоями и средним щитом.

Точно также из соображений устойчивости толщина древесно-стружечной плиты может далее выбираться такой, чтобы плита после этапа выдвижения из пресса горячего прессования имела толщину в 5 раз больше, предпочтительно в 4 раза больше, особенно предпочтительно в 3 раза больше толщины верхнего облицовочного слоя и/или нижнего облицовочного слоя.

Наконец, точно также для достижения повышенной устойчивости верхний и/или нижний облицовочный слой может образовываться так, что число слоев из волокон целлюлозы соответственно составляет, по меньшей мере, 12, предпочтительно, по меньшей мере, 18, особенно предпочтительно, по меньшей мере, 24 в соответствующем облицовочном слое.

Согласно еще другому исполнению предложенного в соответствии с изобретением способа верхний облицовочный слой и нижний облицовочный слой выполнен так, что толщина верхнего облицовочного слоя после этапа выдвижения из пресса горячего прессования больше толщины нижнего облицовочного слоя. Другими словами, с помощью предложенного в соответствии с изобретением способа, возможно изготовить наряду с симметрично выполненными также асимметрично выполненные многослойные плиты, причем также при асимметрично выполненных плитах обеспечено, что благодаря относительно большим возможным толщинами вряд ли можно ожидать достойного внимания различия в сморщивании. Несмотря на асимметричную конструкцию, такая многослойная плита приобретает долговечную ровную поверхность или хорошо сохраняет форму, т.е. исключено коробление плиты.

Материал слоев из волокон целлюлозы и древесно-стружечной плиты, а также усилие прессования, температура пресса горячего прессования и температура многослойной плиты в прессе горячего прессования согласно еще другому исполнению предложенного в соответствии с изобретением способа так согласовываются друг с другом, что готовая многослойная плита имеет прочность на изгиб в поперечном направлении, по меньшей мере, 30 Н/мм2, предпочтительно, по меньшей мере, 50 Н/мм2, особенно предпочтительно, по меньшей мере, 80 Н/мм2, и/или модуль упругости в поперечном направлении, по меньшей мере, 3000 Н/мм2, предпочтительно, по меньшей мере, 5000 Н/мм2, особенно предпочтительно, по меньшей мере, 7500 Н/мм2. На этапе прессования максимальная температура пресса горячего прессования может составлять, по меньшей мере, 130°С, предпочтительно, по меньшей мере, 140°С, особенно предпочтительно, по меньшей мере, 150°С. Это сказывается позитивно на устойчивости готовой многослойной плиты и уменьшает время прессования до минимума. Благодаря повышенной температуре прессования предпочтительным также является повышенное усилие прессования. Так на этапе прессования максимальное усилие прессования может составлять, по меньшей мере, 15 мПа, предпочтительно, по меньшей мере, 19 мПа, особенно предпочтительно, по меньшей мере, 23 мПа. Наконец, на этапе прессования максимальная температура многослойной плиты может составлять, по меньшей мере, 120°С, предпочтительно, по меньшей мере, 130°С, особенно предпочтительно, по меньшей мере, 140°С. Плиты, которые изготавливались таким образом, при этом могли нагружаться очень высокой механической нагрузкой и во многих случаях могли служить в качестве замены существующим компактным плитам.

Согласно еще другому исполнению после этапа выдвижения из пресса горячего прессования в многослойной плите устанавливается кромочный профиль, в частности, профиль для соединения шпунт-гребень. В частности, такой профиль устанавливается в древесно-стружечной плите, т.е. в области среднего щита, состоящего из древесно-стружечного материала. Материал древесно-стружечной плиты особенно пригоден для того, чтобы простым способом устанавливать также относительно сложные формы профиля. Область облицовочных слоев, которая образуется слоями из волокон целлюлозы, если это необходимо, в частности при наличии профиля в древесно-стружечной плите, может ровно разрезаться в поперечном направлении плиты, чтобы профиль в древесно-стружечной плите мог оптимально взаимодействовать с соответствующим профилем в соседней плите. Таким образом, потом также несколько изготовленных в соответствии с изобретением многослойных плит могут соединяться при плоскостном расположении. Для случая, когда описанный выше, по меньшей мере, один облицовочный слой должен быть отведен назад по отношению к среднему щиту, чтобы например комплексный профиль в среднем щите мог оптимально взаимодействовать с профилем другой плиты, также уже при образовании слоистой конструкции соответствующий облицовочный слой может укладываться или располагаться со смещением к рядом расположенной древесно-стружечной плите.

Согласно еще другому исполнению предложенного в соответствии с изобретением способа после этапа выдвижения из пресса горячего прессования и/или во время прессования комплекта слоев на поверхность верхнего облицовочного слоя или нижнего облицовочного слоя наносится структура. Также возможно нанесение на опалубочные плиты рисунка деревянной структуры или дополнительное фрезерование и/или вырезка лазером, чтобы при изготовлении декоративного бетона получить привлекательную поверхность. В принципе можно с помощью нанесения рисунка, вырезания с помощью фрезы или лазера изготавливать также другие структуры. Для днища грузовых автомобилей или тому подобного простыми средствами наносится решетчатая структура, чтобы получить требуемую устойчивость против соскальзывания.

Для большего упрощения процесса изготовления, далее может быть предусмотрено, что слои из волокон целлюлозы комплекта слоев все снабжаются одной и той же пропиткой. Дополнительно или в качестве альтернативы может быть предусмотрено, что все слои из волокон целлюлозы комплекта слоев пропитаны фенольной смолой. Пропитка одного или нескольких слоев из волокон целлюлозы может содержать также проводящие электрический ток добавки, в частности соли органических кислот, преимущественно соли металлов. С помощью предложенного в соответствии с изобретением способа изготовления многослойные плиты таким образом с небольшими издержками могут приспосабливаться к большому количеству различных требований.

Согласно еще другому исполнению между этапом выдвижения многослойной плиты из пресса горячего прессования и этапом нанесения покрытия на многослойную плиту осуществляется этап предварительной обработки многослойной плиты, которая включает шлифование, выглаживание, в частности, термическое выглаживание многослойных плит и/или нанесение грунтовки, нанесение грунтовочного слоя и/или грунтование многослойной плиты и/или плазменную обработку поверхности многослойной плиты.

Преимущество предварительной обработки заключается в возможности шлифовании многослойной плиты перед нанесением покрытия, благодаря чему получаются существенно меньшие допуски по толщине, чем в существующих прессованных слоистых материалах. Кроме того, это обстоятельство чрезвычайно предпочтительно, так как тем самым можно отказаться от дорогих листов для прессования. Для ламинированной поверхности могут применяться только высококачественные, требующие обслуживания листы для прессования, которые должны периодически очищаться и время от времени подновляться, например, вновь хромироваться, чтобы получить сплошную поверхность с желаемой степенью гладкости и желаемой структурой. От этих высококачественных и требующих обслуживания листов для прессования с помощью предложенного в соответствии с изобретением способа и нанесения покрытия на последующем этапе можно отказаться.

Дополнительные эффективные мероприятия для уменьшения времени прессования вытекают из возможности предусмотреть на одной или обеих сторонах комплекса слоев, т.е. между основной частью и листами для прессования, пористый проницаемый для водяного пара слой. Получающаяся при этом шероховатость поверхности готовой основной части может снова очень легко удаляться в процессе последующего шлифования. Благодаря дополнительному слою, например, нетканому материалу или пленке, в частности из синтетического материала, водяной пар, возникающий из остаточной влаги пропитанных слоев из волокон целлюлозы, может выходить улучшенным образом через поверхности комплекта слоев. При этом внутреннее давление пара в возникающем слоистом прессовочном материале снижается, благодаря чему может предотвращаться описанный разрыв плиты при выходе из пресса. При этом может достигаться существенное уменьшение времени прессования. Предпочтительно предусмотреть пористый проницаемый для водяного пара слой на обеих сторонах, так как в противном случае, особенно при больших толщинах плит, возникают асимметричные условия, что может вести к короблению готовых плит. Другим преимуществом повторно устанавливаемого, пористого проницаемого для водяного пара слоя далее является, что он действует как разделительная пленка и тем самым постоянно способствует легкому извлечению прессованного продукта при выходе из пресса или при открытии пресса.

Способ может осуществляться как с помощью циклических прессов, так и с непрерывно работающими прессами.

Известно применение для изготовления плит из слоистого материала циклически работающих многоэтажных прессов. В них в одном цикле всегда прессуется большая часть комплектов слоев с лежащими между ними листами для прессования. Обычное время прессование составляет примерно 100 минут. Затратным при этом наряду с очень высоким временем прессования является также укладка в штабель различных комплектов слоев и подготовка большей части листов для прессования. Применение циклических прессов согласно уровню техники представляет единственную возможность получения более высокой толщины плиты. Непрерывные способы прессования здесь, как правило, применяются изобарические двухленточные прессы, по причине имеющегося в распоряжении при этом сравнительно небольшого времени прессования, ограничены толщиной плиты максимально 1,2 мм.

По предложенному в соответствии с изобретением способу, который допускает повышенные температуры прессования, разумеется, уменьшается время прессования, так что становится возможным изготовление предложенной в соответствии с изобретением многослойной плиты с толщиной облицовочных слоев от соответственно, по меньшей мере, 2 мм при непрерывном способе прессования. Благодаря дополнительной возможности отдельной обработки поверхности по предложенному в соответствии с изобретением способу, именно, не требуется применение изобарического двухленточного пресса, что при существующем изготовлении слоистых материалов уже представляется случаем для получения высококачественной сплошной ламинированной поверхности. Локальные различия в давлении прессования, которые в отличие от изохорического прессования не могут иметь место при изобарическом прессовании, привели бы к нежелательному вуалеобразованию и неравномерной степени блеска. Но так как согласно предлагаемому изобретению нанесение покрытия осуществляется на отдельном этапе, и к тому же возможна специальная предварительная обработка, как шлифование, впервые для изготовления многослойных плит из слоистых материалов может применяться изохорический двухленточный пресс. Это позволяет иметь многократную длину прессования, благодаря чему может обеспечиваться требуемое время прессования также при толщинах плит свыше 5, 12 или даже 18 мм.

Дополнительное преимущество применения изохорического двухленточного пресса с длиной, по меньшей мере, 10 мм, предпочтительно свыше 20 м, особенно предпочтительно свыше 25 м, заключается в переменном установлении температуры. Так при этом типе пресса, возможно предусматривать в различных зонах различные температуры прессования. Если теперь в начале пресса комплект слоев нагревается до высокой температуры, которая потом к концу пресса уменьшается, то получается уже известный эффект обратного охлаждения, который уменьшает внутреннее давление пара в изготавливаемой плите, так что снова уменьшается опасность образования трещин в плите, которое является определяющим критерием для времени прессования. При этом получается другая возможность уменьшить требуемое время для изготовления многослойной плиты.

Благодаря обстоятельству, что согласно предложенному в соответствии с изобретением способу, впервые многослойные плиты могут изготавливаться с помощью непрерывно работающих двухленточных прессов, они в первый раз могут иметься в распоряжении теоретически бесконечной длины. С помощью выборочной распиловки изготовленной полосы из плиты после двухленточного пресса впервые могут изготавливаться плиты с толщиной облицовочных слоев от соответственно, по меньшей мере, 2 мм и более, почти любой длины. Ограничение накладывается только местными условиями размещения или существующими транспортными возможностями. Впервые могут изготавливаться многослойные плиты длиной свыше 5 м, предпочтительно свыше 8 м, особенно предпочтительно длиной свыше 10 м.

Благодаря простой возможности распиливать плиты названного размера, также раскрой возможен со сравнительно существенно меньшими отходами, так как распиленные после пресса большого формата плиты уже могут выбираться с учетом готового размера плиты, на который потом будет осуществлено разрезание. Таким образом, получается замечательная гибкость в отношении формата. В циклическом прессовании такого не имеется, так как здесь фиксированной величиной поверхностей прессования задан размер плиты.

Далее задача решается с помощью многослойной плиты, которая изготовлена способом, как это описывалось выше.

Соответственно задача также решается с многослойной плитой из древесно-стружечной плиты в качестве среднего щита и двух плит из слоистого материала в качестве облицовочных слоев, в частности, с описанной выше многослойной плитой, с помощью того, что различные слои соединены друг с другом без механических крепежных средств и/или клеящего вещества.

Наконец, задача с многослойной плитой из древесно-стружечной плиты в качестве среднего щита и двух плит из слоистого материала в качестве облицовочных слоев, в частности, с описанной выше многослойной плитой, также решается благодаря тому, что облицовочные слои и средний щит спрессованы непосредственно друг с другом.

Предпочтительные варианты исполнения являются предметом зависимых пунктов и следуют из описанного выше способа.

Теперь существует большое количество возможностей развития и усовершенствования предложенного в соответствии с изобретением способа и предложенной в соответствии с изобретением многослойной плиты. Кроме того, с одной стороны следует сослаться на пункты формулы изобретения, следующие за пунктом 1 формулы, с другой стороны на описание примеров осуществления в сочетании с чертежами. На чертежах показывают:

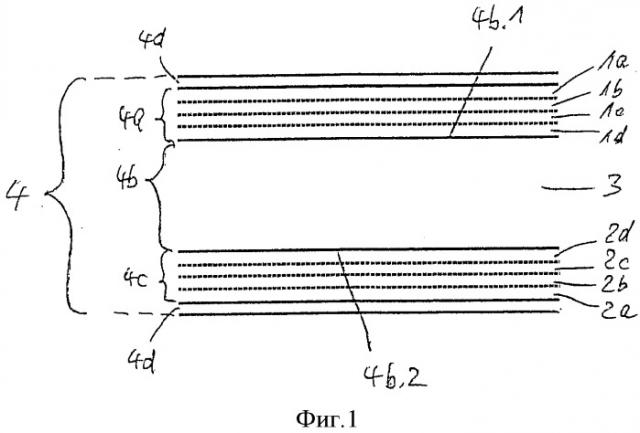

фиг.1 - комплект слоев многослойной плиты согласно настоящему изобретению; и

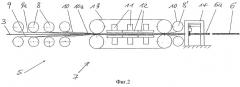

фиг.2 - схематическое изображение изготовления такой многослойной плиты.

На фиг.1 изображена конструкция многослойной плиты из слоистых материалов, как она может получаться согласно примеру осуществления предложенного в соответствии с изобретением способа.

Изображенный комплект 4 слоев состоит из верхнего облицовочного слоя 4а, примыкающего к верхнему облицовочному слою 4а своей верхней стороной 4b.1 среднего щита 4b и примыкающего к нижней стороне 4b.2 среднего щита 4b нижнего облицовочного слоя 4с.

Средний щит 4b здесь образован древесно-стружечной плитой 3 в форме стружечной плиты.

Верхний облицовочный слой 4а и нижний облицовочный слой 4с в настоящем примере осуществления расположены симметрично, хотя и могла бы быть и асимметричная конструкция. Верхний облицовочный слой 4а имеет большую часть слоев 1a-1d из волокон целлюлозы, снабженных пропиткой, и нижний облицовочный слой имеет большую часть слоев 2a-2d из волокон целлюлозы, снабженных пропиткой. Хотя здесь из соображений наглядности схематически представлено только четыре слоя на каждый облицовочный слой, точное число в этом примере осуществления составляет, конечно, 12 слоев, включая декоративную бумагу. В случае пропитки речь для всех слоев из волокон целлюлозы идет о фенольной смоле.

Верхний облицовочный слой 4а и нижний облицовочный слой 4с при этом на своей стороне, обращенной от среднего щита 4b, снабжены декоративной бумагой, которая образуется соответственно наружным слоем 1а из волокон целлюлозы облицовочного слоя 4а или 4с.

Далее на стороне верхнего облицовочного слоя 4а и нижнего облицовочного слоя 4 с, обращенной от среднего щита 4b, предусмотрен защитный слой 4d от износа, с интегрированными твердыми частицами в виде покрывающего бумажного слоя, образующего слой из волокон целлюлозы.

В представленном примере осуществления верхний облицовочный слой 4а и нижний облицовочный слой 4 с имеют соответственно толщину 4 мм и древесно-стружечная плита 3, т.е. средний щит 4b, имеет толщину 8 мм. Общая толщина многослойной плиты с комплектом слоев согласно фиг.1 составляет при этом примерно 16 мм.

Фиг.2 схематически показывает изготовление многослойной плиты 6, имеющей описанную с помощью фиг. 1 конструкцию.

Для этого здесь в качестве пресса 5 горячего прессования предусмотрен непрерывно работающий, изохорический двухленточный пресс 7. Для загрузки пресса 7 уже пропитанной крафт-бумаги 9 в форме слоя из волокон целлюлозы расположено несколько рулонов 8, с которых слои 9а сматываются и непосредственно подаются к прессу 7. В настоящем случае речь идет о крафт-бумаге 9, пропитанной фенольной смолой, с весом сырой бумаги 150 г/м2, и пропиткой смолой 67%. При остаточной влажности 7% вес единицы площади пропитанной крафт-бумаги 9 соответствует 270 г/м2. Самый верхний и самый нижний слои образуются пористым слоем 10 полотна 10а из синтетического материала. Последний после пресса 7 снова снимается с поверхности плиты и опять наматывается на рулон 8′, чтобы иметь возможность повторного применения. Чтобы получить более высокую толщину плиты, и при этом иметь меньшее количество станций разматывания, на рулон может быть намотано несколько слоев пропитанного бумажного полотна 9а. Наконец, между рулонами 8 подается еще древесно-стружечная плита 3 в виде бесконечной полосы 6а.

Пресс 7 имеет эффективную длину 22,5 м и может на участках с помощью соответствующих нагревательных средств 11 нагреваться до различных температур и также соответственно с помощью соответствующих участков 12 прессования могут создаваться различные усилия прессования. Так в настоящем случае усилие прессования на первом (переднем) участке 12 прессования выбрано 20 мПа, которое затем до середины пресса 7 уменьшается примерно до 17 мПа и, начиная отсюда, сохраняется. В последней четверти длины пресса усилие прессования уже не задается, а осуществляется регулировка расстояния, т.е. задается расстояние между прессующими лентами 13, чтобы получить желаемую толщину плиты по возможности внутри наименьшего допуска.

После пресса 7 предусмотрена диагональная пила 14, которая разделяет бесконечную полосу 6а на плиты желаемой длины. Отдельные плиты 6 затем охлаждаются в нижестоящей охладительной звездочке (не показана) и затем могут храниться на промежуточном складе или также направляться непосредственно на дальнейшую обработку.

1. Способ изготовления многослойной плиты из слоистого материала, при котором осуществляют следующие этапы:подготовка множества первых слоев (1a, 1b, 1c, 1d) из волокон целлюлозы, снабженных пропиткой,подготовка множества вторых слоев (2а, 2b, 2c, 2d) из волокон целлюлозы, снабженных пропиткой,подготовка древесно-стружечной плиты (3),образование комплекта (4) слоев с верхним облицовочным слоем (4а), содержащим первые слои (1a, 1b, 1c, 1d) из волокон целлюлозы, со средним щитом (4b), примыкающим к верхнему облицовочному слою (4а) своей верхней стороной (4b.1), содержащим древесно-стружечную плиту (3), и с нижним облицовочным слоем (4 с), примыкающим к нижней стороне (4b.2) среднего щита (4b), содержащим вторые слои (2а, 2b, 2c, 2d) из волокон целлюлозы, причем верхний облицовочный слой (4а) и/или нижний облицовочный слой (4с) образуют так, что он после этапа выдвижения из пресса горячего прессования (5) имеет толщину, по меньшей мере, 2 мм,вдвижение комплекта (4) слоев в пресс (5) горячего прессования,прессование комплекта (4) слоев при повышении усилия прессования и температуры с образованием многослойной плиты (6) ивыдвижение многослойной плиты (6) из пресса (5) горячего прессования.

2. Способ изготовления многослойной плиты из слоистого материала, при котором осуществляют следующие этапы:подготовка множества первых слоев (1a, 1b, 1c, 1d) из волокон целлюлозы, снабженных пропиткой,подготовка множества вторых слоев (2а, 2b, 2c, 2d) из волокон целлюлозы, снабженных пропиткой,подготовка древесно-стружечной плиты (3),образование комплекта (4) слоев с верхним облицовочным слоем (4а), содержащим первые слои (1a, 1b, 1c, 1d) из волокон целлюлозы, со средним щитом (4b), примыкающим к верхнему облицовочному слою (4а) своей верхней стороной (4b.1), содержащим древесно-стружечную плиту (3), и с нижним облицовочным слоем (4с), примыкающим к нижней стороне (4b.2) среднего щита (4b), содержащим вторые слои (2а, 2b, 2c, 2d) из волокон целлюлозы, причем толщину древесно-стружечной плиты (3) выбирают так, что она после этапа выдвижения из пресса (5) горячего прессования имеет толщину, которая самое большее в 5 раз больше толщины верхнего облицовочного слоя (4а) или нижнего облицовочного слоя (4с),вдвижение комплекта (4) слоев в пресс (5) горячего прессования,прессование набора (4) слоев при повышении усилия прессования и температуры с образованием многослойной плиты (6) ивыдвижение многослойной плиты (6) из пресса (5) горячего прессования.

3. Способ изготовления многослойной плиты из слоистого материала, при котором осуществляют следующие этапы:подготовка множества первых слоев (1a, 1b, 1c, 1d) из волокон целлюлозы, снабженных пропиткой,подготовка множества вторых слоев (2а, 2b, 2c, 2d) из волокон целлюлозы, снабженных пропиткой (2а, 2b, 2c, 2d),подготовка древесно-стружечной плиты (3),образование комплекта (4) слоев с верхним облицовочным слоем (4а), содержащим первые слои (1a, 1b, 1c, 1d) из волокон целлюлозы, со средним щитом (4b), примыкающим к верхнему облицовочному слою (4а) своей верхней стороной (4b.1), содержащим древесно-стружечную плиту (3), и нижним облицовочным слоем (4 с), примыкающим к нижней стороне (4b 2) среднего щита (4b), содержащим вторые слои (2а, 2b, 2c, 2d) из волокон целлюлозы, причем верхний облицовочный слой (4а) и/или нижний облицовочный слой (4с) так образуют, что число слоев из волокон целлюлозы соответственно составляет, по меньшей мере, 12 в соответственном облицовочном с