Способ ремонта сложных технических изделий, включая системы вооружения и военной техники

Иллюстрации

Показать всеИзобретение относится к области технического обслуживания и ремонта сложных технических изделий. Способ ремонта сложных технических изделий основан на применении стационарного ремонтного центра с полным комплектом оборудования для выполнения полного технологического цикла работ по ремонту различных изделий. Стационарный ремонтный центр оснащают базовым технологическим оборудованием. На базовое технологическое оборудование участков и цехов, комплекты запасных частей и инструментов, на ремонтный и вспомогательный персонал помещают идентификаторы. В каждом участке и цехе устанавливают автоматизированную систему управления дистанционного управления работами. Все автоматизированные системы управления и считыватели идентификационных данных подключают к центральному компьютеру, размещаемому в центре управления. Поступающее в ремонтный центр изделие помещают на участок дефектации. Упомянутый центральный компьютер передает информацию на автоматизированное рабочее место, содержащую интерактивную электронную ремонтную документацию с указаниями по дефектации изделия. На основе полученной информации осуществляют ремонт поступившего изделия. Техническим результатом является обеспечение одновременного ремонта нескольких изделий разного типа и повышение эффективности контроля за ремонтом. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области технического обслуживания и ремонта сложных технических изделий, включая системы вооружения и военной техники (ВВТ).

Известны способы ремонта сложных технических изделий, реализуемые в составе стационарных ремонтных предприятий, содержащих цехи и участки по профилю выполняемых ремонтных работ по заданному технологическому циклу ремонта изделий и их составных частей (СЧ). Примерами могут служить стационарные ремонтные органы объектов ракетно-космической обороны, разработанные и созданные ранее ОАО «ГЦСО ПВО «Гранит» (см. Рондин А.П. Ремонтные органы стационарных объектов РКО», - Вопросы радиоэлектроники, серия ОТ, выпуск 1, 2009 г., стр.91) и различные ремонтные предприятия (например: ОАО «560 Бронетанковый ремонтный завод» - http://www.560btrz.ru/, ОАО «61 Бронетанковый ремонтный завод» - http://www.61remzarvod.petrdv.ru).

Недостатками способов ремонта, реализуемых в составе известных стационарных ремонтных предприятий, являются:

- низкий уровень автоматизации управления ремонтом;

- высокие требования к квалификации ремонтного персонала;

- низкая эффективность из-за отсутствия технических средств оперативного контроля и учета расходов материальных ресурсов и ресурсов рабочего времени ремонтного персонала;

- неэффективная загрузка технологического оборудования.

Указанные недостатки в значительной степени отсутствуют в способе ремонта сложных технических изделий и их составных частей по патенту №2376164, принимаемый за наиболее близкий аналог (прототип) по отношению к заявленному способу.

Достоинствами способа по патенту №2376164 являются:

- снижение требований к уровню квалификации ремонтного персонала за счет информационной поддержки действий операторов с помощью автоматизированных рабочих мест (АРМ), включаемых в состав соответствующих технологических рабочих мест (ТРМ) по профилю выполняемых работ;

- снижение стоимости ремонта сменных СЧ изделий за счет автоматизации учета расхода материальных ресурсов и автоматизации управления технологическими операциями на ТРМ с помощью входящих в эти ТРМ соответствующих АРМ, а также за счет применения идентификаторов сменного технологического оборудования, комплектов запасных частей, инструментов, принадлежностей и материалов (ЗИП).

Недостатками способа по патенту №2376164 являются:

- ограниченные технологические возможности способа, рассчитанного на реализацию только технологических процессов ремонта сменных элементов изделий, ремонтопригодных в условиях мобильного ремонтно-диагностического комплекса (РДК), и не обеспечивающего выполнение полного технологического цикла работ по восстановительному ремонту сложных технических изделий в целом;

- недостаточная эффективность учета расхода рабочего времени ремонтного персонала;

- недостаточная эффективность контроля за перемещением СЧ изделия, сменных комплектов ремонтного оборудования, комплектов ЗИП, основного и вспомогательного персонала в процессе выполнения работ по ремонту изделия;

- невозможность одновременного ремонта нескольких изделий разного типа;

- отсутствие наглядного отображения хода работ по ремонту СЧ изделия, что затрудняет оперативное управление работами.

Целью заявленного способа является устранение недостатков прототипа, а именно:

- обеспечение эффективного контроля за перемещением СЧ ремонтируемого изделия, другого имущества и персонала стационарного ремонтного центра (СРЦ) при выполнении полного технологического цикла ремонта изделия;

- обеспечение эффективного ситуационного управления действиями технологического ремонтного и вспомогательного персонала СРЦ по реализации технологических и вспомогательных операций в процессе ремонта СЧ и изделия в целом;

- реализация управления санкционированным доступом персонала в производственные и вспомогательные помещения СРЦ,

- реализация контроля за перемещениями имущества и персонала между производственными и вспомогательными помещениями;

- обеспечение наглядности отображения хода работ в производственных помещениях и на конкретных ТРМ в составе этих помещений, создание условий для эффективного оперативного дистанционного управления всем технологическим циклом ремонта из одного центра управления работами;

- эффективное ситуационное управление обеспечением заданного уровня технической готовности обслуживаемой территориальной группировки изделий (включая территориальные группировки ВВТ), закрепленной за СРЦ.

Для достижения указанного технического результата заявленный способ ремонта сложных технических изделий (включая системы ВВТ) основан на применении технологического оборудования полнофункционального СРЦ, содержащего полный комплект технологических СЧ в виде производственных цехов и участков, оснащенных комплектом базового технологического оборудования для выполнения полного перечня работ по технологическому циклу ремонта всей номенклатуры обслуживаемых типов изделий из состава закрепленной за СРЦ территориальной группировки изделий. СРЦ содержит в своем составе автоматизированную систему управления (АСУ), интерфейсная сеть которой охватывает все производственные и вспомогательные подразделения (составные части) СРЦ. На основе АСУ организован центр управления СРЦ, включающий центральный компьютер АСУ и подключенный к нему экран, предназначенный для отображения текущей ситуации по ремонту изделия в производственных подразделениях СРЦ и на ТРМ, входящих в состав этих подразделений. Каждое ТРМ содержит в своем составе АРМ, с помощью которого осуществляется интерактивная информационная поддержка действий операторов ТРМ. В каждом помещении цеха и участка СРЦ и помещениях вспомогательных подразделений СРЦ размещены АРМ дистанционного управления работами. В контрольных местах технологических проходов СРЦ, в составе АРМ и у входов в помещения производственных и вспомогательных подразделений СРЦ размещены считыватели идентификационных данных. Все АРМ и считыватели идентификационных данных через интерфейсную сеть АСУ подключены к центральному компьютеру АСУ.

Кроме технологического оборудования производственных помещений СРЦ, к СРЦ может быть придан комплект мобильных РДК (например, по патенту RU №2427020), с помощью которых под управлением АСУ выполняют работы по ремонту сменных СЧ изделий на местах их дислокации (например, с применением способа-прототипа).

Заявленный способ ремонта сложных технических изделий (включая системы ВВТ), основанный на применении СРЦ с полным комплектом оборудования и оснащения исходя из выполнения полного технологического цикла работ по ремонту всей закрепленной за СРЦ номенклатуре типов ремонтируемых изделий, включает предварительную подготовку для каждого типа ремонтируемого изделия интерактивной электронной ремонтной документации (ИЭРД). ИЭРД разрабатывается на основе стандартов, отраженных в ГОСТ 2.051-2006 «ЕСКД. Электронные документы. Общие положения», ГОСТ 2.052-2006 «ЕСКД. Электронная модель изделия. Общие положения», ГОСТ 2.053-2006 «ЕСКД. Электронная структура изделия. Общие положения», ГОСТ РВ 0015-601-2008 «СРППнаП. Военная техника. Порядок разработки ремонтной документации. Основные положения», ГОСТ РВ 0002-602-2008 «ЕСКД. Военная техника. Ремонтные документы». ИЭРД содержит кадры цифровой видеоинформации для каждой СЧ ремонтируемого изделия всех уровней декомпозиции структуры изделия, отображающие соответствующую СЧ изделия в сочетании с используемым технологическим инструментом и оборудованием, сопровождаемые указаниями оператору по выполнению каждой технологической операции на соответствующей СЧ изделия по ходу реализуемого технологического процесса. Уровни декомпозиции структуры изделия определяются на основе ГОСТ 2.052-2006 «ЕСКД. Электронная модель изделия. Общие положения», ГОСТ 2.053-2006 «ЕСКД. Электронная структура изделия. Общие положения», ГОСТ 2.101-68 «ЕСКД. Виды изделий», ГОСТ 2.102-68 «ЕСКД. Виды и комплектность конструкторских документов». ИЭРД перед началом работ помещают в базу знаний центрального компьютера АСУ СРЦ и в дальнейшем используют для информационной поддержки действий ремонтного персонала с применением технических средств АРМ, входящих в состав ТРМ соответствующих участков и цехов СРЦ. Производственно-технологические помещения участков и цехов СРЦ предварительно оснащают базовым технологическим оборудованием исходя из выполнения всех видов работ по ремонту СЧ всех типов изделий, ремонт которых предусмотрен в СРЦ. Сменные комплекты технологического оборудования, предназначенные для применения при ремонте СЧ конкретных типов изделий с учетом их конструктивно-технологических особенностей, помещают в автоматизированном хранилище СРЦ. В автоматизированном хранилище размещают также комплекты ремонтных ЗИП по каждому виду работ, подлежащих выполнению на каждом участке и в каждом цехе СРЦ. Комплекты ЗИП отвечают требованиям ГОСТ РВ 0015-705-2008 «СРППиП. Военная техника. Запасные части, инструменты и принадлежности. Основные положения». На базовое технологическое оборудование участков и цехов, на сменные комплекты технологического оборудования, ЗИП в автоматизированном хранилище, на ремонтный и вспомогательный персонал помещают идентификаторы. В каждом участке и цехе предварительно устанавливают АРМ дистанционного управления работами, все входы помещений оборудуют средствами физической защиты от несанкционированного доступа, в технологических проходах, связывающих все помещения в единую технологическую цепь СРЦ, а также у входов во все помещения СРЦ устанавливают считыватели идентификационных данных, все АРМ и считыватели идентификационных данных подключают через информационную сеть СРЦ к центральному компьютеру АСУ, размещаемому в центре управления СРЦ. В составе центра управления СРЦ устанавливают экран, подключенный к центральному компьютеру АСУ. Поступающее в СРЦ на ремонт изделие предварительно помещают на участок дефектации. С помощью АРМ управления работами участка дефектации направляют через информационную сеть СРЦ кодовые сигналы идентификационных данных в центральный компьютер АСУ и кодовые сигналы запроса на соответствующий раздел ИЭРД, центральный компьютер АСУ передает на АРМ управления работами участка дефектации раздел ИЭРД, содержащий указания по дефектации данного типа изделия, а также отображает на экране центра управления СРЦ план расположения помещений СРЦ, на котором в участке дефектации отображает идентификационные данные поступившего в ремонт изделия, в соответствии с указаниями ИЭРД, поступившей из центрального компьютера АСУ в АРМ управления работами участка дефектации. При нахождении изделия в участке дефектации СРЦ выполняют технологические операции по чистке, мойке и дефектации поступившего в ремонт изделия, разъединяют СЧ верхнего уровня декомпозиции структуры изделия, проверяют наличие на СЧ их идеитификаторов. При отсутствии идентификаторов устанавливают на соответствующие СЧ новые идентификаторы и заносят в установленные идентификаторы (с помощью устройств программирования идентификаторов) идентификационные данные этой СЧ из сопроводительной документации на поступившее в ремонт изделие. Разобранные по результатам дефектации СЧ ремонтируемого изделия через технологические проходы СРЦ в соответствии с указаниями раздела ИЭРД, принятого ранее в АРМ управления работами участка дефектации, перемещают в помещения цехов и участков по профилю ремонтных работ соответствующих СЧ изделия. С помощью считывателей идентификационных данных, установленных в проходах и у входов в помещения, определяют текущее местонахождение перемещаемых СЧ, получают в центральный компьютер АСУ от считывателей идентификационных данных сигналы идентификационных кодов СЧ, перемещаемых в каждый цех и участок по профилю ремонтных работ данной СЧ. На основе ИЭРД, находящейся в базе знаний центрального компьютера АСУ, выдают из центрального компьютера АСУ сигналы разрешения на доступ СЧ и сопровождающего персонала в помещения соответствующих цехов и участков. Выдают на АРМ управления работами цехов и участков кодовые сигналы указания ремонтному персоналу каждого цеха и участка, участвующих в технологическом процессе ремонта поступивших в помещения цехов и участков СЧ изделия, на получение сменного технологического оснащения соответствующих ТРМ, а также выдают на АРМ управления автоматизированным хранилищем кодовые сигналы разрешения доступа в автоматизированное хранилище для получения необходимых сменных комплектов технологического оснащения, ЗИП. С помощью считывателей идентификационных данных, установленных в автоматизированном хранилище и в технологических проходах СРЦ на путях доставки полученных сменных комплектов технологического оснащения, материалов и запасных частей формируют идентификационные кодовые сигналы и передают их в центральный компьютер АСУ, с помощью центрального компьютера АСУ на основе поступающих от считывателей идентификационных данных кодовых сигналов определяют текущее местонахождение ремонтируемых СЧ, сменных комплектов технологического оборудования, ЗИП и сопровождающего персонала и отображают текущую ситуацию по каждому изделию на плане цехов и производственных участков СРЦ с помощью экрана центра управления СРЦ под управлением центрального компьютера АСУ. На плане каждого цеха и участка по каждому изделию отображают ТРМ и ремонтируемые на них СЧ изделия. При поступлении на каждое ТРМ подлежащей ремонту СЧ изделия с помощью АРМ, входящих в состав этих ТРМ, через информационную сеть СРЦ на центральный компьютер АСУ направляют кодовые сигналы запроса на соответствующие разделы ИЭРД, получают в АРМ из базы знаний центрального компьютера АСУ соответствующие разделы ИЭРД, отображают на экране АРМ указания из состава полученных подразделов ИЭРД по порядку выполнения технологических операций ремонта соответствующей СЧ изделия на данном ТРМ, получают от оператора ТРМ периодические подтверждения о выполнении каждой технологической операции и передают кодовые сигналы о ходе выполнения технологических операций данной СЧ данного изделия на данном ТРМ в центральный компьютер АСУ. С помощью центрального компьютера сравнивают текущие технологические показатели выполнения ремонтных работ на каждом ТРМ каждого цеха и участка с плановыми показателями, выявляют имеющиеся отклонения и отображают текущую ремонтную ситуацию на плане производственных цехов и участков СРЦ с помощью экрана центра управления СРЦ, визуально воспринимают отображаемую на экране текущую ремонтную ситуацию и с помощью органов управления центрального компьютера АСУ формируют и направляют сигналы кодовых указаний на АРМ из состава ТРМ и на АРМ дистанционного управления работами цехов и участков СРЦ по корректировке выполнения ремонтных работ. Продолжают выполнение на ТРМ цехов и участков СРЦ технологических операций и технологических процессов ремонта СЧ изделия в последовательности, заложенной в ИЭРД, до полного восстановления работоспособности каждой СЧ соответствующего уровня разукрупнения ремонтируемого изделия (в соответствии со схемой деления по ГОСТ 2.101-68 «ЕСКД. Виды изделий»). Визуально анализируют отображение текущей ситуации по сборке ремонтируемых СЧ, отображаемой на экране центра управления СРЦ с помощью центрального компьютера АСУ на основе текущих сигналов кодовых сообщений, поступающих в центральный компьютер АСУ от АРМ из состава ТРМ, АРМ дистанционного управления работами соответствующих цехов и участков СРЦ, а также от считывателей идентификационных данных, и с помощью органов управления центрального компьютера АСУ формируют кодовые сигналы управления последовательной передачи отремонтированных СЧ нижестоящих уровней декомпозиции структуры изделия на сборку, настройку и приемочные испытания СЧ вышестоящего уровня декомпозиции структуры изделия. Продолжают выполнять данную процедуру дистанционного управления технологическим процессом ремонта изделия до завершения сборки, настройки и приемочных испытаний ремонтируемого изделия в целом. С помощью центрального компьютера АСУ формируют отчетную документацию о завершении ремонта изделия, отображают результаты ремонта изделия на экране центра управления СРЦ и изготавливают отчетную документацию о выполненном ремонте изделия с помощью периферийных устройств, входящих в состав комплекта центрального компьютера АСУ.

Для обеспечения возможности начала ремонта очередного поступившего в СРЦ изделия и обеспечения более полной загрузки цехов и участков СРЦ в процессе выполнения технологического цикла ремонта текущего изделия визуально анализируют текущую технологическую загрузку ТРМ цехов и участков, отображаемую на плане СРЦ с помощью экрана центра управления СРЦ, выявляют ТРМ цехов и участков, освобождаемые в процессе выполнения этапов технологического цикла ремонта данного ремонтируемого изделия, и формируют с помощью органов управления центрального компьютера АСУ сигналы кодовых указаний о передаче на освободившиеся ТРМ цехов и участков СРЦ СЧ очередного изделия, поступившего для ремонта в СРЦ, выполняют последовательно технологический процесс ремонта очередного поступившего в ремонт изделия по ранее рассмотренному способу на основе ИЭРД на очередное изделие - по мере высвобождения ТРМ цехов и участников от работ по ремонту предыдущего изделия, контролируют визуально на экране центра управления СРЦ ход работ по ремонту всех находящихся на ремонте в СРЦ изделий из центра управления СРЦ с помощью дистанционно управляемых цифровых видеокамер, установленных в контрольных местах производственно-технологических вспомогательных и административных помещений СРЦ, а также в проходах между указанными помещениями и связанных с центральным компьютером АСУ с помощью информационной сети.

При наличии приданных к СРЦ мобильных РДК на основе оперативной информации, поступающей в АСУ от терминалов удаленного доступа, размещаемых в местах дислокации изделий, анализируют текущее техническое состояние изделий ВВТ из состава подконтрольной группировки и обеспечивают поддержание требуемого уровня готовности подконтрольной группировки ВВТ путем сочетания проведения работ по техническому обслуживанию и ремонту изделий ВВТ на местах их дислокации с применением мобильных РДК (например, по патенту №2427020 и с использованием способа - прототипа по патенту №2376164) и проведения работ по ремонту изделий ВВТ и их СЧ в составе СРЦ по вышеприведенным заявленным способам.

Технической реализации заявленного способа ремонта предшествует организация полнофункционального СРЦ. С этой целью определяется полная номенклатура типов изделий, ремонт которых планируется проводить в составе создаваемого СРЦ. Из номенклатуры типов ремонтируемых изделий выбирается изделие с наиболее сложной функциональной и конструктивно-технологической структурой (например, зенитно-ракетная система (ЗРС) из ряда С-300П, включающая в свой состав такие сложные по своему устройству автономные СЧ, как радиолокатор, командный пункт, пусковая установка и др.).

В результате анализа структуры этого изделия, принимаемого за базовое, определяют характерные группы функциональных СЧ, обладающие близкими принципами конструктивно-технологического исполнения, а также близкими по своей реализации и по используемому оборудованию технологическими процессами ремонта.

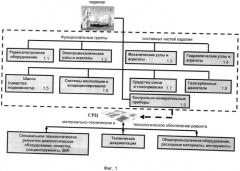

Принцип выделения характерных функциональных СЧ для оптимизации процесса ремонта в составе СРЦ, поясняется на фиг.1 на примере одного из типов ЗРС. Как показано на фиг.1, в состав ремонтируемого изделия 1 входят следующие характерные функциональные группы СЧ:

- радиоэлектронное оборудование 1.1;

- электромеханические узлы и агрегаты 1.2;

- механические узлы и агрегаты 1.3;

- гидравлические узлы и агрегаты 1.4;

- шасси (средства подвижности) 1.5;

- системы вентиляции и кондиционирования 1.6;

- средства связи и топопривязки 1.7;

- газотурбинные двигатели 1.8 (двигатели внутреннего сгорания);

- контрольно-измерительные приборы 1.9.

После анализа структуры базового (наиболее сложного) ремонтируемого изделия проводят такой же анализ остальных (менее сложных) типов ремонтируемых изделий. Как правило, новых дополнительных функциональных СЧ, влияющих на организационную структуру создаваемого СРЦ, при этом не выявляется. Однако выявляются конструктивно-технологические особенности реализации функциональных групп СЧ из состава этих типов изделий, которые влекут за собой необходимость применения дополнительного технологического оснащения. Чаще всего это дополнительное оснащение может быть реализовано в виде сменных комплектов к базовому оснащению. Например, сменные адаптеры и сменные программные тесты для базового контрольно-диагностического оборудования.

На основе выявления указанных особенностей формируют требования к оснащению СРЦ (см. фиг.1) технологическим оборудованием, технической (эксплуатационной и технологической ремонтной) документацией, общепромышленным оборудованием, инструментами, расходными материалами, запасными частями.

Технологическое оборудование по каждой функциональной группе СЧ ремонтируемых изделий (см. фиг.1) разделяют на базовое (используемое при ремонте всех типов изделий) и сменное (используемое при ремонте СЧ из состава конкретных типов изделий с учетом особенностей функциональной и конструктивно-технологической реализации этих СЧ). Аналогично производят разделение на базовую часть и сменные комплекты по всем другим видам имущества, используемого для обеспечения ремонтных работ (комплектующие изделия, расходные материалы, ЗИП).

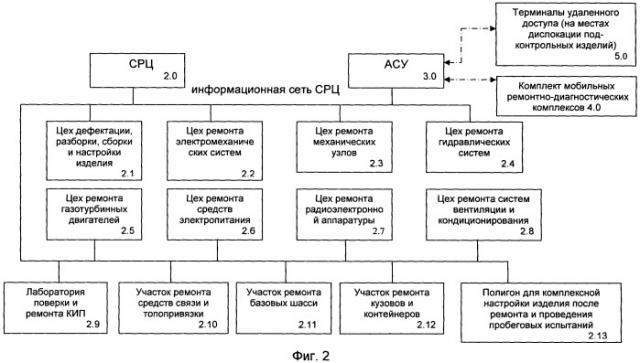

В результате проведенного анализа структуры типов изделий, подлежащих ремонту в составе СРЦ, определяют состав основных производственно-технологических составных частей (цехов, участков) СРЦ, в которых должны выполняться работы по восстановительному ремонту соответствующих СЧ изделий в соответствии с заявленным способом. Пример структуры основных производственно-технологических подразделений СРЦ, предназначенных для реализации заявленного способа ремонта, приведен на фиг.2. Как видно из фиг.2, основной состав производственных подразделений СРЦ 2.0 ориентирован на ремонт функциональных групп СЧ изделий, выделенных по результатам анализа особенностей структуры изделий согласно фиг.1:

- цех дефектации, разборки, сборки и настройки изделия 2.1;

- цех ремонта электромеханических систем 2.2;

- цех ремонта механических узлов 2.3;

- цех ремонта гидравлических систем 2.4;

- цех ремонта газотурбинных двигателей 2.5;

- цех ремонта средств электропитания 2.6;

- цех ремонта радиоэлектронной аппаратуры 2.7;

- цех ремонта систем вентиляции и кондиционирования 2.8;

- лаборатория поверки и ремонта контрольно-измерительных приборов (КИП) 2.9;

- участок ремонта средств связи и топопривязки 2.10;

- участок ремонта базовых шасси 2.11;

- участок ремонта кузовов и контейнеров 2.12;

- полигон для комплексной настройки изделия после ремонта и проведения пробеговых испытаний 2.13.

Дополнениями являются цех (участок) дефектации, разборки, послеремонтной сборки и настройки ремонтируемого изделия в целом (позиция 2.1 на фиг.2). Для изделий типа ЗРС и РЛС, испытания которых после ремонта не могут быть проведены в полном объеме в помещении цеха (в здании СРЦ), предусматривают дополнительно специальный полигон (позиция 2.13 на фиг.2).

Кроме основных производственно-технологических помещений, представленных на примере фиг.2, при создании СРЦ предусматривают организацию необходимых обеспечивающих и вспомогательных составных частей, а также помещений для размещения персонала соответствующих подразделений и оборудования, в том числе:

- помещения для системы жизнеобеспечения СРЦ (включая электроснабжение, водоснабжение, воздухообмен, канализацию и др.);

- административные и вспомогательные помещения (для размещения управленческого и вспомогательного персонала);

- автоматизированное хранилище сменного технологического оснащения, расходных материалов, ЗИП;

- помещения для персонала и технических средств автоматизированной системы управления СРЦ, включая помещение центра управления СРЦ с размещенными в нем центральным компьютером АСУ 3.0 с экраном для отображения текущей ситуации и коммуникационную аппаратуру информационной сети СРЦ, с помощью которой центральный компьютер соединяют с совокупностью терминалов (АРМ) и считывателей идентификационных данных), размещаемых в пределах СРЦ.

Помещения в составе СРЦ организуют с учетом требований по размещению и установке в них технологического оборудования цехов и участков (см. примеры фиг.1 и фиг.2) на основе разрабатываемых планировок и строительной документации. Входы в помещения цехов и участков выполняют с учетом требований по ограничению доступа (например, в виде раздвижных дверей, оснащенных кодовыми замками и считывателями идентификационных данных).

Все производственно-технологические и вспомогательные помещения СРЦ связаны между собой проходами, обеспечивающими контролируемое перемещение ремонтируемых СЧ, оборудования, комплектов имущества и персонала СРЦ. С этой целью участки проходов оснащают считывателями идентификационных данных, подключенными в интерфейсную сеть АСУ.

Для контроля за ходом работ по ремонту СЧ изделий, оперативного управления работами и обеспечения безопасности СРЦ в контрольных местах помещений СРЦ и в контрольных точках переходов устанавливают дистанционно управляемые цифровые видеокамеры, подключенные в интерфейсную сеть АСУ и обеспечивающие отображение текущей ситуации на экране центра управления СРЦ и на контрольных мониторах.

В зависимости от специфики контролируемых объектов, в СРЦ предусмотрено применение двух типов идентификаторов:

1) штрихкодовые идентификаторы;

2) радиочастотные идентификаторы.

Штрихкодовые идентификаторы используют в тех случаях, когда по конструктивно-технологическим особенностям объектов (малые габариты, нежелательные электромагнитные взаимодействия) применение радиочастотных идентификаторов нецелесообразно или невозможно. Примерами таких объектов являются, в частности: инструменты, сменные элементы радиоэлектронной аппаратуры, комплектующие изделия, малоразмерные запасные части.

Во всех остальных случаях (включая СЧ изделия, технологическое оборудование цехов и участков, технологические транспортные средства, укладки имущества, персонал СРЦ) применяют радиочастотные идентификаторы, известные из уровня техники.

В составе цехов и участков устанавливают ТРМ по специализации работ (например, ТРМ контроля и диагностики, ТРМ электрорадиомонтажа и др.) на основе соответствующего типового технологического оборудования и оснащения из уровня техники. В состав каждого ТРМ вводят АРМ (на основе соединенных между собой компьютера, монитора, манипулятора и считывателя идентификационных данных), подключенное в интерфейсную сеть АСУ. С помощью этих АРМ осуществляют информационную поддержку действий операторов ТРМ и обратную связь с центральным компьютером АСУ (для передачи сведений о ходе выполнения технологических операций ремонта соответствующей СЧ).

В помещениях каждого цеха и участка устанавливают АРМ дистанционного управления работами, подключенное через интерфейсную сеть к центральному компьютеру АСУ. С помощью этой связи осуществляют текущий контроль за ходом работ в цехе (участке) и оперативное дистанционное управление ходом работ по ремонту СЧ. АРМ из состава ТРМ могут быть объединены с АРМ дистанционного управления работами соответствующего цеха (участка) в локальную сеть цеха (участка).

Как уже отмечалось ранее, все помещения цехов, участков, вспомогательные помещения и переходы оснащают дистанционно управляемыми цифровыми видеокамерами, соединенными через интерфейсную сеть с центральным компьютером АСУ. С помощью созданной подобным образом подсистемы видеонаблюдений СРЦ на экране центрального пункта управления СРЦ (под управлением центрального компьютера АСУ) и на экранах контрольных мониторов отображают текущую ситуацию по ремонту СЧ изделия и осуществляют оперативный видеоконтроль за всеми работами во всех помещениях СРЦ, в переходах и на внешних площадках (включая полигон СРЦ).

Для реализации заявленного способа по каждому типу ремонтируемого в СРЦ изделия (для управления процессами ремонта) разрабатывают ИЭРД. В основу ИЭРД положена пооперационная съемка изделия в целом и его СЧ - в последовательности процессов сборки/разборки каждого изделия и его СЧ. Кадры видеосъемки содержат изображение каждой СЧ изделия во взаимодействии с инструментарием (инструменты, приспособления, измерительная аппаратура, материалы), используемым при выполнении данной операции (контроля и дефектации, разборки, сборки, настройки и др.). Кадры видеосъемки сопровождаются текстовыми и речевыми (аудио) указаниями оператору по выполнению каждой операции. Структура ИЭРД отражает структуру изделия, подлежащего ремонту. По каждой СЧ изделия в составе ИЭРД выделяют соответствующие разделы и входящие в них подразделы ИЭРД (в соответствии с конструктивной входимостью СЧ нижних уровней декомпозиции структуры изделия в СЧ вышестоящих уровней декомпозиции структуры изделия согласно схеме деления).

Разработанную ИЭРД заносят в базу знаний центрального компьютера АСУ и в дальнейшем используют для реализации заявленного способа ремонта сложных технических изделий в составе СРЦ и на местах штатной дислокации изделий (в том числе - с применением приданных к СРЦ мобильных РДК 4.0 и терминалов удаленного доступа (на местах дислокации подконтрольных изделий) 5.0).

Техническая реализация заявленного способа основана на применении в цехах и участках СРЦ (см. фиг.2) технологического оснащения и оборудования, известного из уровня техники на период создания СРЦ. Например, для выполнения работ по ремонту функциональных групп СЧ изделий, закрепленных за создаваемым СРЦ (см. фиг.1) может использоваться технологическое оборудование и оснастка, аналогичные используемым на заводах - изготовителях СЧ этих изделий (или аналоги этого оборудования из уровня техники на период создания СРЦ, обладающие улучшенными эксплуатационно-техническими характеристиками). В качестве материалов, комплектующих изделий и запасных частей в процессе ремонта изделий в составе СРЦ используются материалы, комплектующие изделия и составные части, заложенные в конструкцию изделия при его разработке (или их современные аналоги, обеспечивающие допустимую замену).

Создание АСУ основывается на применении средств вычислительной техники, известной из уровня техники на период создания СРЦ (например, аналогичной используемым при создании АСУ по патенту №2427020).

Управление реализацией технологического цикла ремонта СЧ ремонтируемых в СРЦ изделий осуществляется из помещения центра управления СРЦ, в котором размещаются центральный компьютер АСУ с подключенным к нему экраном, коммуникационная аппаратура, обеспечивающая связь центрального компьютера АСУ с периферийными АРМ в составе цехов и участков, со считывателями идентификационной информации и с цифровыми видеокамерами системы видеоконтроля СРЦ через интерфейсную сеть АСУ. На экране центра управления (под управлением центрального компьютера АСУ) отображают план расположения цехов и участков и входящих в их состав ТРМ, а также текущие показатели выполнения технологических операций ремонта СЧ на каждом ТРМ, в каждом участке и цехе, по каждому ремонтируемому изделию. Отображение текущей ситуации по ремонту основано на воспроизведении информационно связанных между собой таблиц показателей - с их иерархической связью и поисковыми возможностями по разным реквизитам (аналогично построению поисковых структур в Интернете).

На экране в исходном состоянии отображается главная таблица, содержащая перечень изделий, поступивших в ремонт в СРЦ. При выборе конкретного изделия на изображении плана СРЦ активируются цехи, участки и ТРМ, участвующие в текущий период времени в выполнении работ по ремонту СЧ из состава данного изделия (например, эти цехи, участки и ТРМ на плане выделяют цветом). При выборе любого из этих цехов, участков и ТРМ на экране отображают идентификационные данные СЧ изделия, с которыми проводятся текущие работы по ремонту. Задавая интересующую СЧ получают на экране отображение текущей ситуации по этой СЧ (степень завершенности работ, трудоемкость, исполнители работ, соотношение с плановыми сроками и др.). На основе анализа этой информации по каждому интересующему ТРМ, участку, цеху и по СРЦ в целом получают оценку текущей ситуации по ремонту конкретного изделия и СЧ, входящих в изделия, формируют управляющие воздействия и через соответствующие АРМ управления работами выдают кодовые сигналы сообщений, содержащие указания по необходимой корректировке организации работ.

Визуальный контроль за текущим ходом работ на ТРМ, в помещениях участков и цехов, во вспомогательных помещениях и в обеспечивающих службах СРЦ осуществляется с помощью дистанционно управляемых видеокамер, устанавливаемых в соответствующих точках наблюдения в помещениях и в переходах. Совокупность видеокамер (каждая из которых сканирует закрепленные за ней участки СРЦ), объединенных с помощью интерфейсной сети СРЦ (см. фиг.3) и подключенных к центральному компьютеру АСУ, образуют подсистему видеонаблюдения СРЦ. Информация от видеокамер по интерфейсной сети поступает в центр управления, где она отображается на контрольных мониторах и на экране (в зависимости от текущей ситуации) и анализируется дежурным администратором центра управления. Это повышает уровень безопасности СРЦ и эффективность управления работой персонала.

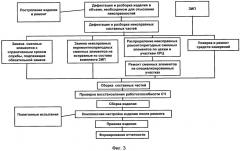

Указанные принцип действия и функциональное построение (см. фиг.1, фиг.2 и фиг.3) позволяют эффективно осуществлять полный цикл ремонта сложных технических изделий (включая системы ВВТ) с восстановлением работоспособности и ресурса этих изделий. Укрупненная схема технологического процесса восстановительного ремонта изделий в СРЦ по заявленному способу приведена на фиг.3.

Реализация полного цикла восстановительного ремонта изделия (фиг.3) в составе СРЦ основана на создании и применении полного комплекта функционально и технологически взаимосвязанных производственных цехов и участков, вспомогательных подразделений и служб, а также систем жизнеобеспечения СРЦ, являющихся функциональными составными частями СРЦ. Все помещения содержат оборудование, необходимое для выполнения процессов ремонта функциональных групп СЧ изделий согласно фиг.1. Все составные части СРЦ объединены в единую производственно-технологическую систему транспортно-технологическими проходами и переходами в соответствии с конструкцией сооружения, в котором размещается СРЦ. Установленные в помещениях АРМ, а также установленные в контрольных местах считыватели идентификационной информации и дистанционно управляемые цифровые видеокамеры объединены в информационную сеть АСУ и подключены к центру управления СРЦ, содержащему (по крайней мере) центральный компьютер АСУ с подключенным к нему экраном и контрольными видеомониторами.

На перемещаемых в пределах СРЦ СЧ изделия, сменных комплектах технологического оборудования и комплектах материалов, ЗИП, а также на персонале СРЦ устанавливают соответствующие идентификаторы. При взаимодействии идентификаторов со считывателями идентификационной информации осуществляют контроль текущего местонахождения перемещаемых в СРЦ объектов (включая персонал СРЦ), защита помещений СРЦ от несанкционированного доступа, контроль за использованием имущества СРЦ и повышается эффективность работы СРЦ в целом.

Таким образом, обеспечивается реализация заявленного технического результата.

1. Способ ремонта сложных технических изделий, включая системы вооружения и военной техники, основанный на приме