Способ получения черного металла

Иллюстрации

Показать всеИзобретение относится к черной металлургии, пирометаллургическому переделу бурожелезняковых руд. В способе получения черных металлов в жидком, тестообразном и твердом виде используется свойство магнитной активности нагретого до 650-860°С железорудного сырья для повышения эффективности переработки обжиг-магнитного концентрата (ОМК) в пирометаллургических установках. 9 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области черной металлургии, конкретно - к пирометаллургическому переделу бурожелезняковых руд оолитового строения.

Современное состояние сырьевой обеспеченности потребностей действующих металлургических комбинатов характеризуется истощением запасов богатых железом и свободных от вредных примесей руд. Это обстоятельство стимулирует разработку технологий вовлечения в состав железорудного сырья многомиллиардных запасов и ресурсов бурожелезняковых руд оолитового строения.

Геолого-технологическое исследование керченских (Украина), лисаковских и аятских (Казахстан), бакчарских (Россия) бурых железняков показали, что эти руды при содержании железа 25-45% Fe имеют в своем составе большие количества жильных минералов, фосфора, щелочных элементов. Такие природные особенности исходного продукта требуют проведения в течение цикла пирометаллургического передела сырья дополнительных процедур по обогащению его полезным компонентом и освобождению от вредных примесей, ухудшающих процессинг и качество получаемых продуктов.

Одной из таких дополнительных процедур, апробированной на стадиях научно-исследовательских, опытных и опытно-промышленных работ на всех природных типах руд, упомянутых выше, является технология получения обжиг-магнитного концентрата (ОМК). До настоящего времени не предложено универсальной схемы реализации этой технологии, даже для одного природного типа руд (см., например: Парфенов A.M., Юденич Т.И. Обогащение и агломерация аятских бурых железняков // Оолитовые бурые железняки Кустанайской области и пути их использования. / Под ред. И.П.Бардина. - М.: Изд. АН СССР, 1956. - с.149-188; Жунусова К.Э., Мухтар А.А., Альжанов М.К., Ким В.А. Применение различных методов анализа для выявления особенностей поведения бурожелезняковых руд Аятского месторождения при обжиг-манитном обогащении / Обогащение руд, №6, 2009). Это положение объясняется изменяющимися требованиями к «хорошим» экономике, экологии, качеству продуктов пирометаллургического передела, а также присущей всем природным типам бурожелезняковых руд оолитового строения проблемой сходства свойств и структуры сросшихся железосодержащих и жильных минералов.

Конкретные проявления всех сложностей получения черного металла при пирометаллургическом переделе по аглодоменной схеме бурожелезняковых руд оолитового строения можно проиллюстрировать на опыте Казахских предприятий - Лисаковского горно-обогатительного комбината (ЛисГОК) и Карагандинского металлургического комбината (КарМК).

С 1975 г. основной железорудной базой КарМК служило Лисаковское месторождение бурых железняков (Казахстан, Кустанайская область). Для ЛисГОКа Институтом «Механобр» и рядом других исследовательских и промышленных предприятий были выполнены работы по разработке и выбору технологий обогащения лисаковской руды. По результатам технико-экономических расчетов была выбрана схема гравитационно-магнитного обогащения. Лисаковский гравитационно-магнитный концентрат (ЛГМК) до 1994 года составлял основу сырьевой базы КарМК, производившего около 9,8 млн тонн офлюсованного агломерата при использовании 5,3 млн тонн ЛГМК и 3,0 млн тонн необогащенных железистых руд Атасуйского ГОКа.

Для передела железорудного сырья использовались: аглофабрика №2 (доля ЛГМК 80-85%); доменные печи №3 и №4 (доля агломерата аглофабрики №2 95-98%); переработка чугуна с содержанием фосфора свыше 1,0% осуществлялась 300-тонными конверторами.

Для выбора оптимальной глубины обогащения лисаковского сырья к пирометаллургическому переделу на КарМК по предложению исследовательских и проектных организаций было принято решение о разработке опытно-промышленной технологии и строительстве на ЛисГОКе опытно-промышленных установок обжиг-магнитного обогащения, производящих лисаковский обжиг-магнитный концентрат (ЛОМК).

Опытно-промышленная установка обжиг-магнитного обогащения с использованием в качестве теплового агрегата печи ступенчато взвешенного слоя (СВС-1,0) работала с 1975 года по 1992 год. Проектная производительность установки по сырой руде - 1 млн тонн в год.

За этот период было переработано 7 млн тонн сырой руды и произведено 3 млн тонн ЛОМК с содержанием железа 61,8%; кремнезема - 5,4%; глинозема - 5,8%; фосфора - 0,85%. До 1991 года установка работала рентабельно. С увеличением цен на топливо и энергоносители ЛисГОК вынужден был прекратить ее работу, так как производство ЛОМК стало убыточным.

Опытные плавки, проводимые КарМК с использованием ЛОМК, показали, что совместно с увеличением содержания железа происходит рост содержания глинозема (в доменной плавке до 19,0-22,6%). Это обстоятельство вызывает проблемы в отработке продуктов плавки. Но, принципиально, была доказана возможность переработки этого вида материалов. В период с 1981 по 1985 годы на КарМК были произведены промышленные плавки ЛОМК, подготовленного к доменному процессу различными способами окускования (агломераты КарМК, автоклавированные окатыши ЛисГОКа; обожженные окатыши Соколовско-Сарбайского ГОКа).

За период с 1975 по 1995 годы ЛисГОК совместно с рядом научно-исследовательских институтов СССР выполнил комплекс научно-исследовательских работ по совершенствованию технологий переработки ЛГМК и ЛОМК. Целью этих работ ставилось преодоление основных недостатков металлургического передела лисаковского железорудного сырья:

- низкое содержание железа, повышенный глинозем и фосфор, прочно связанные с гидрогетитом;

- высокое содержание гигроскопической и гидратной влаги (для ЛГМК);

- плохая комкуемость и низкая газопроницаемость слоя концентрата;

- повышенный расход топлива в агломерационном и доменном производствах;

- повышенный расход извести, высокие потери железа, низкая стойкость конверторов, пониженный выход годного в конверторном цехе.

Вышеперечисленные недостатки лисаковского сырья приводили к повышению на 20-25% себестоимости производимой на КарМК стали по сравнению с другими металлургическими предприятиями СССР. В условиях плановой экономики и стабильных цен на энергоносители фосфористый чугун КарМК переплавлялся в сталь с фиксированными издержками.

Технико-экономические расчеты, выполненные по результатам НИОКР, показали, что ЛОМК не может конкурировать с железорудным сырьем, полученным из природных магнетитовых руд. По оценке Института «ГИПРОМЕЗ» (г.Москва) приведенные затраты на производство ЛОМК превышали в 1,5 раза допустимое значение. Основная составляющая затрат была представлена энергозатратами и топливом, которые составляли более половины всех издержек производства. Удельные расходы на 1 тонну ЛОМК составили: природного газа - 71 куб.м; угля - 200 кг; электроэнергии 110 кВт.ч.

С 1992 года ЛисГОК поставляет КарМК только ЛГМК.

В период становления рыночной экономики произошло существенное снижение потребления ЛГМК в аглодоменной шихте до 100-120 тыс тонн в месяц (при производственной мощности ЛисГОКа до 400 тыс тонн в месяц).

Это снижение потребности ЛГМК до уровня экономической целесообразности - 20÷30% в железорудной части доменной шихты при одношлаковом режиме выплавки стали в конверторном цехе обусловлено технико-экономическими показателями конверторного передела в зависимости от доли ЛГМК в шихте. Оказалось, что при увеличении доли ЛГМК с 23 до 80% показатели меняются следующим образом:

- расход чугуна на тонну стали возрастает с 825 до 840 кг;

- выход годного снижается с 89 до 85,5%;

- выход конверторного шлака увеличивается со 150 до 250 кг на тонну готовой стали;

- расход извести увеличивается с 58 до 115 кг/т;

- в 2 раза возрастает расход огнеупоров на футеровку;

- расход кислорода увеличивается с 63 до 70 м3/мин.

В настоящее время лисаковский концентрат для аглодоменного передела получают по комбинированной схеме - гравитационное разделение с выходом концентрата 30-35% и содержанием железа 48-49% Fe с последующим восстановительным обжигом, магнитным разделением и гравитационными хвостами.

Эта схема снижает эксплуатационные расходы, но не решает таких проблем как, например, проблему увеличения содержания глинозема в доменном шлаке, что при высоком приходе серы с другими железорудными материалами снижает возможность получения чугуна высокого качества.

Анализ сорокалетнего опыта пирометаллургического передела лисаковских руд дает основание обратить внимание на возможность более эффективного применения внедоменного передела предполагаемых к промышленному освоению аятских и бакчарских бурых железняков оолитового строения.

По мнению главного аглодоменщика АМСТ (ранее КарМК) в 2003-2006 гг. Борисенко В.А. в отношении перспектив использования бакчарского железорудного сырья «несмотря на положительный опыт КарМК при переработке этого сырья в аглодоменном переделе, наилучший эффект может быть достигнут в получении высокожелезистых металлизированных материалов, при условии разделения фосфора и железа при разрушении оолитов, и выделении шлакообразующих в отдельную фазу с поглощением фосфора. Полученный продукт в виде окатышей, брикетов или гранул может быть использован в электропечах для производства стали. Судя по литературным данным и по металлургическим свойствам железорудного сырья наиболее подходит для этого процесс твердофазного восстановления после предварительной дегидратации гидрогетита».

Металлург Michiel Freislich, представитель австралийской фирмы НАТН, специализирующийся на проектировании металлургических производств, также считает внедоменный передел бакчарской руды (по схеме: обогащение - окатыши - прямовосстановленное железо - электродуговая печь) наиболее оптимальным вариантом реализации Бакчарского проекта (частное сообщение, Томск, Томская горно-добывающая компания, 2007 г.).

Более подробно технические решения рассмотрены в работе Технологические проблемы и перспективы освоения Бакчарского проявления железных руд/Сборник статей, посвященных 50-летию открытия Западно-Сибирского железорудного бассейна и Бакчарского проявления железных руд // Сост.: В.И.Лунев. Под общей ред. В.Г. Емешева, М.С. Паровинчака; научн. ред.: В.И.Лунев, А.И.Усенко. - Томск: ООО «НПО «ТомГДКруда», 2008. - 386 с. - Рук. Деп. в Депозитарии МГГУ. - Справка №654109-08 от 30.06.2008.

Укрепившееся в последние годы мнение специалистов о целесообразности применения внедоменного пирометаллургического передела оолитовых бурых железняков является новой тенденцией в черной металлургии (см., например, в сорокалетней ретроспективе, источники: Внедоменное получение железа за рубежом. - М., 1964; Металлургические мини-заводы/Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. - Донецк: Изд. «Норд-Пресс», 2005).

Принимая упомянутые выше способы аглодоменного передела лисаковских, аятских, бакчарских бурожелезняковых руд оолитового строения в черный металл за аналоги, используем в качестве прототипа патент RU 2402499, где на с.8 и фиг.7 описания изобретения приведены сведения об использовании охлажденного обжиг-магнитного концентрата (ОМК) по схеме внедоменного пирометаллургического передела.

Согласно прототипа оолиты раскрываются при совместном высокотемпературном обжиге руды и клинкерных минералов, оплавляются, образуя рудоклинкерные спеки, в которых рудные жильные минералы и фосфор переходят в состав клинкерного материала, затем спеки охлаждаются до температур 650-860°С, измельчаются, помол магнитной сепарацией разделяется на клинкер и рудный концентрат, концентрат охлаждается, комкуется в окатыши, гранулы или в горячебрикетированное железо (HBI), из которых получают прямовосстановленное железо (DRI) и сталь.

Поставлена задача - повысить эффективность использования ОМК в пирометаллургическом переделе бурожелезняковых руд оолитового строения по внедоменной схеме.

Поставленная задача решается посредством использования магнитно-теплового потенциала физических полей, фомирующегося в процессе обжига руды и контролируемого охлаждения ОМК. Нагретость и намагниченность ОМК интенсифицируют протекание пирометаллургических процессов за счет более точного и быстрого ввода ОМК в активную зону процесса, скоростного разогрева ОМК в активной зоне, привносу в процесс физического тепла и сокращения затрат на процесс энергоносителей и материалов.

По п.1 формулы изобретения очищенный от жильных минералов и вредных примесей ОМК подается в пирометаллургический процесс в нагретом до 650-860°С виде, где, попадая под силовое действие магнитных полей пирометаллургических установок в активной зоне, претерпевает целевые металлургические изменения: преобразуется в жидкий металл (сталь); тестообразный металл (крицу); твердое горячебрикетированное железо (HBI) и прямовосстановленное железо (DRI). При необходимости для получения стали используют кроме ОМК крицу, HBI, DRI, а получая крицу - добавляют HBI.

По п.2 формулы изобретения черный металл получают в жидком виде путем подачи ОМК в зону горения дуги электродуговой сталеплавильной печи.

По п.3 формулы изобретения черный металл получают в тестообразном виде (в виде крицы или кричного железа) путем подачи ОМК в индукционную тигельную печь.

По п.4 формулы изобретения черный металл получают в твердом виде в форме горячебрикетированного железа (HBI) путем подачи ОМК в брикетный пресс с магнитоактивными пресс-формами.

По п.5 формулы изобретения черный металл в жидком виде получают путем дополнительной подачи в электродуговую сталеплавильную печь кричного железа, нагретого до температур 1250-1350°С.

По п.6 формулы изобретения черный металл в жидком виде получают путем дополнительной подачи в электродуговую сталеплавильную печь горячебрикетированного железа (HBI), нагретого до температур 650-860°С.

По п.7 формулы изобретения черный металл в жидком виде получают путем подачи в электродуговую сталеплавильную печь горячего ОМК, нагретого до температур 750-860°С, горячебрикетированного железа (HBI), нагретого до температур 750-860°С и полученного из горячего ОМК, горячего кричного железа, нагретого до температур 1250-1350°С и полученного из горячего ОМК.

По п.8 формулы изобретения черный металл в виде кричного железа получают путем дополнительной подачи в индукционную печь горячебрикетированного железа (HBI), нагретого до температур 750-860°С.

По п.9 формулы изобретения черный металл в твердом виде получают путем обработки ковкой или прессовкой в восстановительной среде кричного железа при температуре 1250-2350°С.

По п.10 формулы изобретения черный металл в жидком виде получают путем подачи в магнитоактивную восстановительную шахтную печь горячебрикетированного железа (HBI), нагретого до температур, близких к точке Кюри для железа, и, при необходимости, окатышей, получения из HBI и окатышей прямовосстановленного железа (DRI) и подачи DRI, возможно совместно с HBI, в сталеплавильную электрическую печь.

Рассмотрим более подробно порядок осуществления упомянутых выше вариантов способа получения черного металла.

Ретроспективный анализ истории вопроса (см., например: Тациенко П.А. Подготовка труднообогатимых железных руд. - М.: Недра,, 1979; Тациенко П.А. Обжиг руд и концентратов. -М.: Недра, 1985; Юсфин Ю.С., Гиммельфарб А.А., Пашков Н.Ф. Новые способы получения металла. - М.: Металлургия, 1994; Курунов И.Ф., Савчук Н.А. Состояние и перспектива бездоменной металлургии железа. - М.: Черметинформация, 2002) показал, что такие главные участники пирометаллургической технологии как железорудное сырье и перерабатывающие его установки могу находиться одновременно в магнитоактивных состояниях. Таким образом, имеется возможность использовать свойство электромагнитного взаимодействия магнитоактивного сырья и магнитоактивной установки для влияния на ход и результат пирометаллургического процесса в целях повышения его эффективности.

Природа магнетизма достаточно хорошо изучена (см., например, Вонсовский С.В. Магнетизм. - М., 1971). Магнетизм обусловлен магнитным полем - силовым полем, действующим на частицы, которые обладают магнитным моментом. Магнитное поле характеризуется вектором магнитной индукции, B → = μ H → , где H → - вектор напряженности магнитного поля, µ - магнитная проницаемость. Магнитная индукция определяет силу действия на частицу - силу Лоренца F → . Магнитная часть силы Лоренца F → ~ [ V → × B → ] , где V → -вектор скорости движения частицы в силовых линиях внешнего магнитного поля.

В пирометаллургических установках изменяющееся электрическое поле индуцирует внешнее, по отношению к частицам железорудного сырья, магнитное поле, и делает установки магнитоактивными. Частицы ОМК при температуре 650-860°С находятся вблизи от фазового перехода второго рода, характеризуемой точкой Кюри для железа θFe=770°С, омагничиваются, то есть также становятся магнитоактивными. В зависимости от угла между V → и B → , омагниченные частицы ОМК будут «кружить» вокруг силовых линий внешнего магнитного поля и, как все ферромагнетики, смещаться в ту точку магнитного поля, где его напряженность максимальна H → = max , то есть будут локализоваться в том месте магнитного поля, где силовые линии «гуще». Как правило, силовые линии внешнего магнитного поля «сгущены» в активных зонах пирометаллургического процесса.

Современные внедоменные схемы реализуются на базе металлургических мини-заводов со сталеплавильными электродуговыми печами, в которых магнитоактивными зонами пирометаллургического процесса является область горения столба электродуги. Электрическую дугу в плавильных печах как прямого типа действия («катод-электрод» - «анод-расплав»), так и в печах косвенного типа действия («катод-электрод» - «анод-электрод»), можно характеризовать как термоэлектронную с высокой плотностью тока - до 102-103 А/мм2. При характерных диаметрах графитовых электродов 100-200 мм токи дуги могут достигать величин 1-40 МА, порождая вокруг столба дуги мощное магнитное поле.

Из практики известен факт, что при электродуговой сварке ферросплавов дуга отклоняется от нормального положения в сторону магнитного материала. Это объясняется тем, что магнитные силовые линии, окружающие электрическую дугу, стремятся замкнуться по линии наименьшего сопротивления, то есть через ферромагнитную массу. Между сварочной дугой и ферромагнитной массой появляется электромагнитная сила притяжения, которая и отклоняет дугу в сторону ферромагнитной массы.

Аналогичное физическое явление будет наблюдаться при взаимодействии магнитного поля электрической дуги в плавильной печи с подающимся в зону дуги горячим обжиг-магнитным концентратом (ОМК).

В результате этого явления частицы концентрата будут затягиваться в дуговой разряд, плавиться и каплями падать в ванну печи.

Необходимо заметить, что магнитная индукция В на расстоянии R от столба дуги с током J прямо пропорциональна J, магнитной проницаемости µ частиц ОМК и обратно пропорциональна R: B~µJ/R. При попадании частиц ОМК с µ>>1 в зону столба дуги (втягивание ферромагнетика) они, нагреваясь, мгновенно переходят точку Кюри, становятся парагмагнетиками с µ≥1, но в неоднородном сильном магнитном поле продолжают втягиваться в область большей напряженности магнитного поля.

Тенденция минимизации расходов на сырье и энергоносители, доля которых в производстве электростали превышает 70%, является основным направлением развития техники и технологии плавки в дуговой электропечи.

В настоящее время структура сырья для сталеплавильных электродуговых печей характеризуется соотношениями стальной лом:(DRI+HBI):чугун=12:3:1 [Металлургические мини-заводы / Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. - Донецк: Изд. «Норд-Пресс», 2005, с 165-173].

Представленный выше вариант способа получения черного металла в жидком виде путем подачи ОМК в зону горения столба дуги сталеплавильной электродуговой печи может, на наш взгляд, обеспечить частичную (25%) альтернативу стальному лому при уменьшении расходов электроэнергии до 400 кВт∗час за плавку.

Известно, что замена 1% стального лома чугуном позволяет вводить в процесс плавки стали электродуговой печи от 1,1 до 4,3 кВт∗ч/т дополнительной энергии.

Предельный чушковый чугун как шихтовый материал обладает значительным энергетическим потенциалом вследствие высокого содержания углерода и кремния.

Применение в завалку жидкого чугуна энергетически выгодно не только из-за выделения дополнительной химической энергии реакций окисления C, Si, Mn (до 2,5 кВт∗ч/т), но и ввода в ванну физического тепла. Температура жидкого чугуна перед заливкой в печь составляет 1150-1350°С, при этом его теплосодержание достигает 223-272 кВт∗ч/т. При массе плавки 165 т экономически оптимальное количество жидкого чугуна в шихте составляет около 30% [Металлургические мини-заводы / Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. - Донецк: Изд. «Норд-Пресс», 2005, с.169-172]. Использование большого количества передельного чугуна в производстве стали массового сортамента может привести к возрастанию себестоимости готовой стали за счет необходимости дополнительного обезуглероживания и увеличения расхода шлакообразующих.

В целях сложения преимуществ твердого и жидкого чугуна в шихте сталеплавильной электродуговой печи предлагается использовать тестообразное кричное железо (крицу), получаемое при нагреве ОМК в индукционной тигельной печи. Тигельные печи используют для получения жидких сталей и сплавов, когда тепло выделяется в самом нагреваемом металле, а не поставляется от локальных внешних источников тепла. При этом индуктор генерирует магнитное поле, значительная часть силовых линий которого замыкается над тиглем по воздуху, образуя «вход» в магнитоактивную зону пирометаллургического процесса. На этот «вход» подается ОМК, магнитная шихта нагревается как за счет джоулева тепла, так и за счет тепловых потерь при перемагничивании частиц после перехода точки Кюри. Стартовый нагрев магнитной шихты происходит с большей скоростью, чем стартовый нагрев немагнитной шихты из-за большей потребляемой мощности и более высокой концентрации тепла в материале.

Конгломераты частиц ОМК размягчаются, опускаясь на дно тигля, и слипаются в тестообразную массу-крицу при температуре 1250-1350°С.

Добавляя в состав шихты сталеплавильной электродуговой печи в оптимальном объеме крицу с теплосодержанием 270 кВт∗ч/т и содержанием углерода в диапазоне 0,2-1,0%, можно сократить расходы электроэнергии до 15 МВт∗ч за плавку при массе плавки 150-180 т.

Кроме того, ковкой (прессовкой) раскаленной крицы в среде твердого углеродного восстановителя может быть получен металл с 99,72% Fe, имеющий коррозионную стойкость благородных металлов.

Одним из недостатков использования стального лома в сталеплавильных электродуговых печах является неконтролируемость величины содержания остаточных загрязняющих элементов (медь, хром, никель, олово, молибден, цинк), которая определяет возможность выполнения требований к химическому составу готовой стали. Так, например, на одном из заводов СНГ при плавке в электродуговой печи получены следующие средние значения примесей цветных металлов в ковшевых пробах плавок, выплавленных с применением 100% скрапа: Сu - 0,20%; Ni - 0,16%; Cr - 0,08%; Sn - 0,012% [Металлургические мини-заводы / Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. - Донецк: Изд. «Норд-Пресс», 2005, с.166-168]. Для снижения содержания цветных металлов в готовой стали, наряду с металлическим ломом в шихту электродуговых печей вводят альтернативные железосодержащие шихтовые материалы - металлизованное сырье. Обычно степень металлизации такого сырья - горячебрикетированного железа (HBI) и прямовосстановленного железа (DRI) - достигает 92-93%. Основными производителями металлизованного сырья являются Венесуэла, Тринидад, Иран и Мексика. Ввод HBI и DRI в рабочее пространство печи проводят, как правило, во время плавления. В завалку DRI может подаваться и в нагретом (550°С) состоянии [Металлургические мини-заводы / Смирнов А.Н., Сафонов В.М., Дорохова Л.В., Цупрун А.Ю. - Донецк: Изд. «Норд-Пресс», 2005, с.170].

Предлагается получать черный металл в твердом виде в форме HBI и DRI, используя магнитоактивные свойства сырья и перерабатывающих их установок, а затем получать черный металл в жидком виде (сталь), расплавляя HBI и DRI.

Для получения HBI используются брикетные прессы барабанного типа с намагниченными пресс-формами. Дно пресс-формы намагничивается посредством соленоида (см., например, Монтгомери Б. Получение сильных магнитных полей с помощью соленоидов / Пер. с англ. - М., 1971) во время поступления в пресс-форму нагретого ОМК и, при необходимости, связующих добавок.

Тороидальные силовые линии пресс-формы захватывают частицы ОМК, заполняя объем пресс-формы от ее дна до верха, пуансон прессует заполненный объем, придавая брикету заданную форму. После завершения прессования ОМК, подвижный якорь соленоида, связанный с подвижным дном пресс-формы, выталкивает брикет из пресс-формы и, при отключенном магнитном поле, брикет покидает брикетный пресс. Процесс прессования рассчитывается таким образом, чтобы полученное HBI сохраняло магнитоактивные свойства ОМК при температуре 650-860°С. Это достигается соблюдением теплового баланса при прессовании брикета путем уравнивания отдачи тепла прессуемого материала стенками пресс-формы и пуансону и приходу тепла от процесса сжатия ОМК.

Полученное описанным способом HBI может поступать в горячем виде как для дальнейшей металлизации, например, по технологии MIDREX, так и для получения стали в электродуговой печи.

Ввиду того, что железосодержание ОМК, окатышей, HBI, получаемых из бурожелезняковых руд оолитового строения по патентам RU 2402499 и RU 2458158 и описанному выше способу, не будет достигать желаемого (92-93% Fe), целесообразно получать DRI. Для этого используется магнитоактивная шахтная печь с поддувом восстанавливающим газом. В завалку печи используется нагретое до температуры 650-860°С HBI или нагретое HBI с окатышами. Шахтная печь оборудована индукторами магнитного поля, например, используемых для электромагнитного перемешивания расплавленной стали (US 4294435, RU 2157492), которые обеспечивают «ворошение» HBI в потоке поддуваемого восстанавливающего газа (природного газа, водорода, оксида углерода). Это позволяет увеличить скорость и глубину проникновения восстановителя в окомкованное сырье, повысить эффективность его металлизации. Физическое тепло, привносимое нагретым HBI в пирометаллургический процесс, также повышает его эффективность за счет экономии энергоносителей.

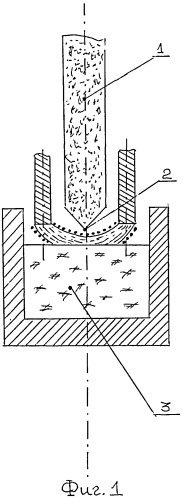

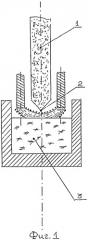

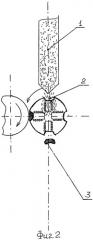

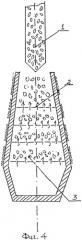

Рисунки на фиг.1-4 схематично поясняют взаимодействие магнитоактивного железорудного сырья (ОМК, HBI) - поз.1 с магнитоактивными зонами пирометаллургических установок - поз.2 при получении черного металла - поз.3 в жидком состоянии на сталеплавильной электродуговой печи - фиг.1; в тестообразном состоянии в виде кричного железа (крицы) на индукционной печи - фиг.2; в твердом состоянии в виде горячебрикетированного железа (HBI) на термобрикетном прессе - фиг.3 и в виде прямовосстановленного железа (DRI) на шахтной печи металлизации -фиг.4.

Таким образом, описанное выше вариантное применение способа получения черного металла из бурожелезняковых руд оолитового строения, позволяет повысить конкурентоспособность таких новых горнометаллургических проектов, как Аятский проект в Казахстане (разработчик - Корпорация «Тобол») и Бакчарский проект в России (разработчик - Томская горнодобывающая компания; Корпорация «Металлы Восточной Сибири»).

Реализация предложенного способа получения черного металла возможна в рамках Бакчарского проекта, разрабатываемого в целях промышленного освоения гигантских запасов бурожелезняковых руд оолитового строения в недрах территории Томской области. Один из вариантов предпроектных соображений предусматривает осуществить: разработку участка недр по «Способу добычи твердого полезного ископаемого из глубокозалегающей обводненной залежи» (патент RU 2459082); обогащение добытой руды с получением ОМК провести по «Способу переработки минерального сырья…» (патент RU 2402499); при необходимости очистить ОМК от вредных примесей по «Способу получения обесфосфоренного концентрата оолитовых железных руд» (патент RU 2449031) и получить окомкованный ОМК по «Способу получения окомкованного металлургического сырья» (патент RU 2458158), а получение черного металла - по предлагаемому способу.

Данный вариант предпроектного соображения предполагает реализацию интегрированной схемы производства «рудник - обогатительная фабрика - металлургический мини-завод».

Некоторые технико-экономические оценки НАТН металлургической части Бакчарского проекта, реализуемой по внедоменной схеме, показывают что товарный стальной продукт, выпускаемый на Бакчарском горнометаллургическом комбинате, закрывает годовые потребности в нем всего сибирского региона. При добыче на одном участке рудника 11,2 млн т/год руды после ее обогащения и окомкования будет произведено: 2,6 млн т/год окатышей и HBI, металлизовано ~100 тыс т/год DRI; произведено стали в электродуговой печи, разлито тонких слябов, произведен горячий прокат полос и получено 1,5 млн т/год горячекатаных рулонов.

Кроме того, окомкованный и металлизованный продукты (окатыши, HBI, DRI) являются самостоятельными товарными продуктами, экономически целесообразными для применения на различных металлургических предприятиях по разным логистическим схемам в радиусе ~500 км от места их производства.

Общий технико-экономический эффект изобретения заключается в преодолении недостатков аглодоменной схемы использования ОМК за счет повышения эффективности пирометаллургического передела ОМК в магнитоактивном состоянии по внедоменной схеме посредством подачи ОМК (HBI) в магнитоактивные зоны пирометаллургических установок.

1. Способ получения черного металла путем передела очищенного от жильных минералов и вредных примесей обжиг-магнитного концентрата (ОМК) оолитовых бурожелезняковых руд в пирометаллургической установке, отличающийся тем, что ОМК подают в магнитоактивную зону пирометаллургической установки нагретым до 650-860°С.

2. Способ по п.1, отличающийся тем, что получают черный металл в жидком виде путем подачи ОМК в зону горения дуги электродуговой сталеплавильной печи.

3. Способ по п.1, отличающийся тем, что получают черный металл тестообразным в виде кричного железа или крицы путем подачи ОМК в индукционную тигельную печь.

4. Способ по п.1, отличающийся тем, что черный металл получают в твердом виде в форме горячебрикетированного железа (HBI) путем подачи в термобрикетный магнитоактивный пресс.

5. Способ по п.2, отличающийся тем, что в рабочее пространство упомянутой печи дополнительно подают кричное железо, нагретое до 1250-1350°С.

6. Способ по п.2, отличающийся тем, что в рабочее пространство упомянутой печи дополнительно подают горячебрикетированное железо, нагретое до 650-860°С.

7. Способ по п.2, отличающийся тем, что в рабочее пространство упомянутой печи подают ОМК, нагретый до 750-860°С, горячебрикетированное железо, нагретое до 750-860°С, и кричное железо, нагретое до 1250-1350°С.

8. Способ по п.3, отличающийся тем, что в рабочее пространство индукционной тигельной печи дополнительно подают горячебрикетированное железо, нагретое до 750-860°С.

9. Способ по п.3, отличающийся тем, что черный металл получают в твердом виде путем обработки кричного железа ковкой или прессовкой в восстановительной среде при температуре 1250-1350°С, поддерживаемой индукционным нагревом.

10. Способ по п.1, отличающийся тем, что черный металл получают в жидком виде путем подачи в магнитоактивную зону восстановительной шахтной печи полученного из ОМК горячебрикетированного железа (HBI), нагретого до температур, близких к точке Кюри для железа, и, при необходимости, окатышей.