Способ изготовления деталей с вставкой из композитного материала с металлической матрицей

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению металлической детали, усиленной вставкой из керамических волокон. Вставку формируют путем сборки в пучок керамических волокон, покрытых металлом, и помещают в полую металлическую пресс-форму таким образом, чтобы вставка отстояла от стенок пресс-формы. Пресс-форму заполняют металлическим порошком, создают вакуум и герметично закрывают крышкой путем сварки. Проводят горячее изостатическое прессование всего комплекса при температуре и давлении, достаточных для связывания между собой частиц порошка и волокон вставки, пресс-форму удаляют и при необходимости производят механическую обработку детали согласно желаемой форме. Обеспечивается возможность получения деталей с высокой размерной точностью и высокими механическими характеристиками. 8 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу изготовления металлической детали, содержащей усиление из композитного материала с металлической матрицей типа керамических волокон в металлической матрице.

В области авиации ведутся разработки, в частности, с целью выполнения деталей, имеющих оптимальные механические свойства при минимально возможной массе. Для этого в некоторые детали интегрируют вставку из композитного материала с металлической матрицей. Этот материал содержит керамические волокна, например, волокна карбида кремния, погруженные в металлическую матрицу, такую как титановый сплав. Керамические волокна обладают свойством сопротивления растяжению и сжатию, которое намного выше, чем у металла. Металлическая матрица обеспечивает функцию связующего с деталью, а также защиты и изоляции волокон.

Известный способ изготовления таких деталей содержит выполнение намотки покрытой металлом нити вокруг оправки. После этого намотку вставляют в контейнер или главный металлический корпус, в котором предварительно была выполнена канавка, образующая паз. Глубина канавки превышает высоту намотки. На контейнер устанавливают крышку и крепят сваркой по периферии. Крышка содержит шип, форма которого соответствует форме канавки, и ее высота соответствует высоте намотки, установленной в канавку, таким образом, чтобы полностью заполнить эту канавку. После этого осуществляют этап изостатического горячего прессования, во время которого намотка уплотняется шипом. Металлические оболочки покрытых нитей свариваются между собой и со стенками канавки за счет диффузии, образуя плотный комплекс, состоящий из металлического сплава, внутри которого в окружном направлении располагаются керамические волокна. После этого полученную деталь подвергают механической обработке для придания ей требуемой формы.

Чтобы упростить изготовление такой детали, вместо изготовления отдельной вставки и ее последующей установки в канавку главного корпуса, в патенте FR 2886290, зарегистрированном на имя «Снекма», предложено выполнять намотку непосредственно на главном корпусе. Вместо канавки в нем выполняют два заплечика. Первый заплечик содержит опорную поверхность для прямой намотки покрытой нити. Эта поверхность является параллельной направлению намотки. После завершения намотки канавку восстанавливают, поместив на главный корпус деталь, форма которой соответствует форме второго заплечика, образующего ступеньку относительно первого заплечика. Затем на намотанную вставку устанавливают крышку с шипом и производят уплотнение всего комплекса.

Вышеупомянутые технологии предполагают точную механическую обработку пазов и, - после выполнения заготовки детали путем прессования вставки и сварки элементов между собой, - операцию механической обработки для получения детали. Эти операции предполагают не только механическую обработку большого количества материала, но и сложные виды механической обработки. По этой причине стоимость изготовления детали такого типа является высокой, и ее необходимо максимально снизить.

Задачей настоящего изобретения является усовершенствование изготовления металлической детали с усилением этого типа при снижении производственных затрат.

Согласно изобретению способ изготовления металлической детали, содержащей вставку из керамических волокон, содержит следующие этапы:

формируют вставку путем сборки керамических волокон, покрытых металлом,

готовят полую металлическую пресс-форму, внутренний объем которой соответствует оболочке изготавливаемой детали,

вставку помещают в металлическую пресс-форму таким образом, чтобы вставка отстояла от стенок пресс-формы,

пресс-форму заполняют металлическим порошком,

пресс-форму закрывают крышкой с созданием в закрытом пространстве вакуума и крышку крепят сваркой на пресс-форме,

осуществляют изостатическое горячее прессование всего комплекса при температуре и давлении, достаточных для деформации оболочки пресс-формы, уплотнения порошка и волокон, связывания частиц порошка и волокон,

пресс-форму удаляют и, в случае необходимости, производят механическую обработку по требуемому профилю.

Применяя порошковую технологию с горячим изостатическим прессованием можно непосредственно выполнять детали, одновременно отличающиеся высокой размерной точностью, высокими механическими характеристиками, а также отличной металлургической однородностью. Кроме того, геометрию детали, получаемой при помощи этого способа, можно выбирать максимально близкой к геометрии конечной детали, чтобы не выполнять операцию механической обработки или выполнять ее лишь в незначительном объеме.

Способ позволяет применять одну или несколько вставок разных форм в зависимости от формы детали и от необходимого усиления. Так, каждая вставка может иметь кольцевую форму. В частности, она может быть осесимметричной или содержать, по меньшей мере, один прямолинейный участок. Если вставка является прямолинейной в виде прямолинейного сегмента, ее предпочтительно выполняют из покрытых нитей, которые подвергают обработке горячего изостатического прессования.

Если в пресс-форму помещают, по меньшей мере, две вставки, их можно наложить друг на друга. Расположение зависит от конструкции изготавливаемой детали и от ожидаемых механических свойств.

Чтобы ограничить операции механической обработки на полученной заготовке, внутри пресс-формы выполняют выступы, которые сокращают объем, заполняемый металлическим порошком в зонах, где материал будет удаляться механической обработкой. Эти выступы ограничивают полости в упомянутой металлической детали между зонами, усиленными керамическими волокнами.

Известен патент ЕР 1669144, раскрывающий изготовление металлического изделия, такого как полая лопатка вентилятора с внутренним усилением, выполненная тоже с применением порошковой металлургии. Однако этот способ проходит через выполнение заготовки, затем содержит придание ей формы для изготовления полого изделия. Такой способ не подходит для применения изобретения.

Известен документ GB 2280909, в котором раскрыто изготовление металлической детали, содержащей усиления из керамических волокон. Волокна, покрытые металлом, наматывают на опору. Весь комплекс покрывают листом и подвергают горячему изостатическому прессованию. Однако эта технология не позволяет получать детали из полой пресс-формы, в которую помещают заранее выполненную вставку. Документы ЕР 997549 и DE 4335557 тоже не раскрывают формирования вставки из множества волокон.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылками на прилагаемые чертежи, на которых:

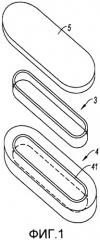

Фиг.1 - известный контейнер для выполнения детали удлиненной формы с вставкой из композитного материала с металлической матрицей.

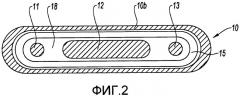

Фиг.2 - вид сверху пресс-формы без крышки для выполнения деталей в соответствии с настоящим изобретением.

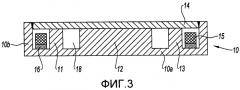

Фиг.3 - вид в продольном разрезе пресс-формы, показанной на фиг.2.

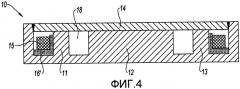

Фиг.4 - вид в продольном разрезе другого варианта размещения вставки на опоре в пресс-форме.

Фиг.5 - вид в продольном разрезе варианта пресс-формы для получения детали, содержащей больше материала.

Фиг.6 - вид детали, полученной в пресс-форме, показанной на фиг.5, в прозрачной проекции и с частичной выемкой.

Фиг.7 - вид в продольном разрезе другого варианта пресс-формы для получения симметричной детали.

Фиг.8 - вид детали, полученной в пресс-форме, показанной на фиг.7, в прозрачной проекции и с частичной выемкой.

Фиг.9 - вид детали, полученной в пресс-форме, показанной на фиг.2, 3, 4 и 5, в прозрачной проекции.

На фиг.1 показан контейнер удлиненной формы согласно известному техническому решению для выполнения детали с вставкой из композитного материала с металлической матрицей. В контейнере путем механической обработки выполнена канавка 41 для размещения вставки 3. Канавка и вставка имеют взаимодополняющие формы, чтобы вставку можно было установить в канавку без зазора. Весь комплекс закрывают крышкой 5, которая содержит выступающую поверхность, не видимую на фигуре, опирающуюся на вставку в канавке. В комплексе создают вакуум, крышку крепят сваркой, например, при помощи электронного пучка. После этого комплекс помещают в соответствующую закрытую камеру, где осуществляют его горячее изостатическое прессование при высоких значениях давления и температуры (1000° и 1000 бар). Технологии изготовления с вставкой, содержащей, по меньшей мере, один прямолинейный участок, описаны в патентных заявках FR 07/05453 и FR 07/05454, поданных 26 июля 2007 года на имя заявителя.

Выполненную таким образом заготовку подвергают затем механической обработке для получения необходимой формы. Как показано в вышеупомянутых патентных заявках, можно получать детали, имеющие сложные формы, такие как элементы взлетно-посадочного шасси летательного аппарата.

Решение в соответствии с настоящим изобретением позволяет получать детали более экономичным способом.

С одной стороны, готовят полую стальную пресс-форму, форма которой близка к форме изготавливаемой детали.

На фиг.2 и 3 показана такая пресс-форма 10 для изготовления детали в основном удлиненной формы. Эта пресс-форма является полой и содержит плоское дно 10а и стенку 10b определенной толщины, имеющую высоту, соответствующую толщине конечной детали. Она содержит выступы 11, 12 и 13 внутри полости. Согласно примеру, показанному на этой фигуре, выступы находятся на высоте, которая позволяет им сохранять контакт с крышкой 14, закрывающей пресс-форму. Однако высота может быть и меньшей, как показано на фиг.5.

В пресс-форму устанавливают вставку 15. В данном случае эта вставка содержит два прямолинейных участка между двумя участками в виде полуокружности. В случае вставки этого типа прямолинейные части могут быть параллельными и непараллельными, и полукруглые участки могут иметь одинаковый или не одинаковый диаметр.

Вставку не ограничительно выполняют при помощи одного из способов, описанных в патенте FR 2886290. Эти способы включают формирование структуры покрытых нитей, их изготовление, выполнение связанного слоя покрытых нитей, соединение этого слоя либо с металлической опорой, на которую его наматывают, либо с нижним слоем, сварку нитей лазером или контактную сварку между двумя электродами. Поскольку вставка содержит, по меньшей мере, один прямолинейный участок, ее выполняют согласно одному из способов, представленных в патентных заявках FR 07/05453 и FR 07/05454, поданных 26 июля 2007 года на имя заявителя. Таким образом, вставку можно выполнить из множества покрытых нитей, каждая из которых содержит керамическое волокно, покрытое металлической оболочкой, с этапом намотки вокруг круглой детали, при этом часть намотки производят в прямолинейном направлении. В случае, если вставка образует прямолинейный сегмент, ее можно получить из заготовки вставки с прямолинейным участком, который уплотняют, затем разрезают на прямолинейные сегменты.

Вставку располагают внутри полости, оставляя промежуток относительно стенок пресс-формы. Удержание вставки в пресс-формы осуществляют путем ее установки на опору 16, которая, в случае необходимости, имеет ширину, соответствующую ширине вставки, и по всей длине этой опоры или на выступах, распределенных под вставкой. Предпочтительно эту опору выполняют из того же металла, что и порошок.

Согласно варианту, опору можно выполнить в виде детали 16' с L-образным сечением, как показано на фиг.4. В этом случае предпочтительно опора представляют собой оправку, на которую наматывают покрытую нить, чтобы получить вставку, как описано в патенте FR 2886920.

Пресс-форму заполняют металлическим порошком 18. В этом варианте металлом может быть титановый сплав, такой как сплав TA6V, или никелевый сплав, такой как инконель 625, или нержавеющая сталь. Речь идет о сплаве, имеющем гранулометрическую форму, используемую в порошковой металлургии.

Порошок можно ввести в пресс-форму частично до установки вставки, в случае необходимости, с предварительным уплотнением. После этого пресс-форму заполняют полностью.

На заполненную пресс-форму устанавливают крышку 14 и в полости создают вакуум. Наконец, закрытую камеру герметично закрывают при помощи сварки.

Приготовленную таким образом пресс-форму помещают в камеру горячего изостатического прессования. Эта камера позволяет поддерживать деталь при температуре 1000° и при давлении 1000 бар в течение нескольких часов. В этих условиях пресс-форму деформируют из расчета уменьшения на 20-25% объема вставки и порошка.

После этой операции порошок оказывается полностью спрессованным, и в нем не остается пористости. Все находящиеся в контакте части свариваются между собой за счет диффузионной сварки. Покрытые нити свариваются между собой, образуя матрицу, внутри которой содержатся керамические нити. Металл матрицы вставки является тем же, что и металл порошка. Вместе с тем, он может быть и другим.

После этого пресс-форму удаляют путем селективного кислотного растворения или механическим путем. В случае необходимости, деталь подвергают механической обработке для получения желаемой формы.

Это способ позволяет разнообразить изготовление деталей. В представленном выше примере выступы выполнены по всей высоте полости пресс-формы. При этом используют минимальное количество материала. Получают деталь 20, показанную на фиг.9, со сквозными проемами 21, 22 и 23. Вставка 15, интегрированная в массу, показана в прозрачной проекции.

На фиг.9 представлен пример детали, которую можно выполнять с применением изобретения. Стоимость ее изготовления сокращается примерно на 30% по сравнению с технологией механической обработки после горячего прессования.

В примере, показанном на фиг.5, выступы 51, 52, 53 пресс-формы 50 выполнены только частично по высоте полости пресс-формы. Получают деталь 50' с облегченными частями 51', 52', 53', но без сквозных проемов, как показано на фиг.6. На фигуре вставка показана в виде прозрачной проекции.

В примере, показанном на фиг.7, используют пресс-форму 70 и соответствующую крышку 71, которые имеют выступы 72, 73, симметричные относительно центральной стенки 74. Показанная на фиг.8 сформованная деталь 70' является симметричной.

1. Способ изготовления металлической детали (20, 50', 70'), усиленной керамическими волокнами, содержащий следующие последовательные этапы, на которых:- формируют, по меньшей мере, одну вставку (15) путем сборки в пучок керамических волокон, покрытых металлом,- вставку (15) помещают в полую металлическую пресс-форму (10, 50, 70) таким образом, чтобы вставка (15) была расположена в полости и отстояла от стенок (10а, 10b) пресс-формы,- пресс-форму (10, 50, 70) заполняют металлическим порошком,- устанавливают крышку, закрывающую пресс-форму,- в пресс-форме создают вакуум и герметично с помощью сварки закрывают пресс-форму (10, 50, 70),- осуществляют изостатическое горячее прессование всего комплекса при температуре и давлении, достаточных для связывания частиц порошка и покрытых волокон вставки (15),- пресс-форму (10, 50, 70) удаляют и, в случае необходимости, производят механическую обработку согласно желаемой форме.

2. Способ по п.1, в котором вставка (15) имеет кольцевую форму, в частности осесимметричную форму.

3. Способ по п.1, в котором вставка (15) содержит, по меньшей мере, один прямолинейный участок.

4. Способ по п.1, в котором вставка (15) является прямолинейной и образована из покрытых нитей, вместе подвергнутых обработке горячего изостатического прессования.

5. Способ по любому из пп.1-4, в котором вставку (15) устанавливают в пресс-форме (10) на опоре (16, 16').

6. Способ по п.5, в котором опора (16') является оправкой для намотки вставки.

7. Способ по п.1, в котором в пресс-форму устанавливают по меньшей мере две вставки.

8. Способ по п.7, в котором две вставки устанавливают таким образом, чтобы они были наложены друг на друга.

9. Способ по п.1, согласно которому в пресс-форме (10, 50, 70) выполняют выступы (11, 12, 13; 51, 52, 53, 72, 73), при этом выступы ограничивают полости в упомянутой металлической детали между зонами, усиленными керамическими волокнами.