Способ изготовления прессованных полуфабрикатов из высокопрочного алюминиевого сплава и изделия, получаемые из них

Иллюстрации

Показать всеИзобретение относится к способу производства длинномерных, тонкостенных панелей и профилей, предназначенных для использования на железнодорожном транспорте. Способ включает отливку слитков из сплава, содержащего следующее соотношение компонентов, мас.%: цинк 3,6-4,1, магний 0,6-1,1, марганец 0,2-0,5, цирконий 0,05-0,12, хром 0,05-0,15, медь 0,1-0,2, титан 0,01-0,06, молибден 0,01-0,06, алюминий - остальное, при температуре литья 690-710°С со скоростью 25-50 мм/мин, гомогенизацию слитков при температуре 450-470°С в течение 8-12 часов, горячее прессование при температуре 410-530°С при скорости истечения 0,1-4,0 м/мин, закалку от температуры деформации на воздухе или воздушно-водяной смесью и двухступенчатое старение: при температуре 90-110°С с выдержкой 6-12 ч и при температуре 160-190°С с выдержкой 4-10 ч. Изобретение позволяет получать длинномерные изделия, обладающие высокими эксплуатационными свойствами. 2 н. и 2 з.п. ф-лы, 1 пр., 6 табл., 4 ил.

Реферат

Настоящее изобретение относится, к способу производства длинномерных, тонкостенных панелей и профилей, предназначенных для использования на железнодорожном транспорте, но не ограничивается только этой областью, из высокопрочного алюминиевого сплава, имеющего следующее соотношении компонентов, мас.%:

Цинк 3,6-4,1

Магний 0,6-1,1

Марганец 0,2-0,5

Цирконий 0,05-0,12

Хром 0,05-0,15

Медь 0,1-0,2

Титан 0,01-0,06

Молибден 0,01-0,06

Алюминий остальное

За почти 200-летнюю историю железнодорожного транспорта вагоностроение проделало путь от деревянных конструкций кузова к интегральным алюминиевым и гибридным конструкциям.

Переход на новые конструкционные материалы всегда сопровождался улучшением технических характеристик подвижного состава, изменениями в конструкции и технологии его изготовления, снижении удельных затрат материальных, финансовых и энергетических ресурсов на единицу полезной работы, например, на один пассажиро-километр.

Применение крупногабаритных экструдированных панелей позволяет на 40% сократить трудоемкость изготовления кузова и снизить его массу до 7,5 т для вагонов длиной 26 м по сравнению с 11 т для такого же кузова из стали.

Нововведения в этой технологии привели к еще большему, до двух раз по сравнению со стальными, уменьшению затрат времени на изготовление алюминиевых кузовов. Полная стоимость типичного алюминиевого кузова составляет менее 85% стоимости обычного стального кузова.

Технология производства вагонов из крупногабаритных алюминиевых профилей и панелей является экономически выгодным решением. Крупногабаритные профили способны заменить многие сложные классические детали. Прессованные профили могут поставляться в виде готовых для монтажа интегральных деталей. Такие технологии могут быть использованы во многих областях техники. Существующие преимущества и возможности применения изделий из алюминиевых сплавов, позволяют им успешно конкурировать со стальными конструкциями

Алюминиевые сплавы, из которых изготовляются панели, предназначенные для использования в вагоностроении должны соответствовать следующим требованиям:

1. Обладать необходимой прочностью, высокой энергоемкостью разрушения, высокой сопротивляемостью циклическим нагрузкам, которые действуют на вагоны при их движении, высокой коррозионной стойкостью. [1, 6, 8].

2. Обладать хорошей технологичностью в машиностроительном производстве, (хорошо свариваться аргонно-дуговой сваркой, иметь малую склонность к трещинообразованию при сварке, разупрочнение металла в сварном соединении не должно превышать 0,85 от основного металла, обладать определенным запасом пластичности для выполнения небольших правок и формовок).

3. Т.к. объемы выпуска полуфабрикатов для вагоностроения велик, то сплавы должны обладать высокой технологичностью в прессовом производстве, а именно высокой скоростью истечения; низким удельным давление прессования; возможность прессования сложных тонкостенных изделий, в том числе полых, а также иметь широкий температурный интервал существования и высокую устойчивость твердого раствора основных легирующих компонентов в алюминии, обеспечивающих возможность закалки на прессе.

Известен алюминиевый сплав (Патент РФ №2288293, публ. 27.11.2006) соответствующий вышеуказанным требованиям и имеющий следующий химический состав мас.%:

Цинк 3,6-4,1

Магний 0,6-1,1

Марганец 0,2-0,5

Цирконий 0,05-0,12

Хром 0,05-0,15

Медь 0,1-0,2

Титан 0,01-0,06

Молибден 0,01-0,06

Алюминий остальное.

Известен способ изготовления изделий из деформируемых алюминиевых сплавов, содержащих по крайней мере один переходный металл, включающий следующие операции: нагрев слитка до температуры предварительной пластической деформации 262-398°С с выдержкой 0,5-7 ч, предварительная пластическая деформация при этой температуре, нагрев перед окончательной пластической деформацией до температуры 405-445°С, выдержка при этой температуре в течение 0,5-7 ч и последующая окончательная пластическая деформация, термическая обработка (Патент РФ №2152451).

Известен способ получения полуфабрикатов из сплавов системы Al-Zn-Mg-Cu с повышенными статическими механическими характеристиками, состоящий из следующих операций: двухступенчатая гомогенизация - температура 460°С, выдержка 7 ч + температура 466°С, выдержка 23 ч, ковка при температуре 400°С, закалка с температуры 475°С и двухступенчатое старение по режиму: температура 120°С, выдержка 6 ч + температура 135°С, выдержка 7 ч (Заявка США №2003/219353).

Недостатками указанных способов являются неоднородность структуры полуфабрикатов, низкие показатели вязкости разрушения K1C, значительная анизотропия механических свойств и пониженные коррозионные свойства, что приводит к снижению ресурса и надежности в эксплуатации изделий.

Наиболее близким к предложенному способу, принятым за прототип, является способ изготовления прессованных полуфабрикатов из алюминиевого сплава и изделие, полученное из них включающий отливку слитков, их отжиг при температуре 320-395°С горячее прессование, термическую обработку на твердый раствор при температуре 430-565С, закалку и старение.

Недостатком этого способа является то, что способ специализирован для изготовления силовых деталей планера самолетов и не удовлетворяет технологическим требованиям массового производства тонкостенных, длинномерных, полых панелей и профилей, применяемых в конструкциях железнодорожных вагонов, и не гарантирует их стабильности свойств, а также экономически мало конкурентоспособен.

Задачей настоящего изобретения является разработка экономичного способа изготовления прессованных, длинномерных, тонкостенных, полых панелей шириной до 790 мм и профилей, предназначенных для железнодорожного транспорта, обладающих комплексом прочностных, технологических и эксплуатационных свойств, отвечающих перспективным требованиям в этой области техники.

Техническим результатом, достигаемым при применении предлагаемого способа, является создание конкурентоспособной технологии производства из высоколегированного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr полуфабрикатов, в которой хорошие механические, технологические и коррозионные свойства изделий обеспечивается оптимальными режимами термомеханической обработки.

Указанный технический результат достигается тем, что в способе прессованных полуфабрикатов из высокопрочного алюминиевого сплава, включающий отливку слитков, горячее прессование, термическую обработку на твердый раствор, закалку и старение, отличающийся тем, что слитки отливают из сплава, имеющего следующее соотношении компонентов, мас.%:

Цинк 3,6-4,1

Магний 0,6-1,1

Марганец 0,2-0,5

Цирконий 0,05-0,12

Хром 0,05-0,15

Медь 0,1-0,2

Титан 0,01-0,06

Молибден 0,01-0,06

Алюминий остальное,

при температуре литья 690-710°С со скоростью 25-50 мм/мин подвергают гомогенизации при температуре 450-470°С в течение 8-12 часов, горячее прессование проводят при температуре 410-530°С при скорости истечения 0,1-4,0 м/мин, закалку производят от температуры деформации непосредственно после прессования на прессе, на воздухе или воздушно-водяной смесью и двухступенчатое старение по режиму: температура 90-110°С, выдержка 6-12 ч + температура 160-190°С, выдержка 4-10 ч.

При значительной толщине в сечении элементов профиля закалку изделия производят водой после нагрева в печи от температуры 450°С.

Возможно также выполнение естественного старения в течение не менее 7 суток.

Из полуфабрикатов, полученных этим способом, изготавливают длинномерные, тонкостенные панели и профили, предназначенные для использования на железнодорожном транспорте.

Выбор алюминиевого сплава данного химического состава обусловлен тем, что в процессе выплавки крупных слитков из данного сплава не образуются интерметаллиды Al3Zr кристаллизационного происхождения, а наличие в составе сплава меди и микродобавок переходных металлов Cr, Мо, Ti, а также корректировка режима двухступенчатого старения позволили получить высокое сопротивление расслаивающей коррозии (3 балл) и коррозии под напряжением при высоком уровне механических свойств.

Механические свойства сплава значительно превышают механические свойства сплавов типа АД31, применяемых для изготовления вагонов за рубежом, и очень близки свойствам сплава 1915, пассажирские вагоны из которого более тридцати лет эксплуатируются в России.

Режимы литья при температуре 690-710°С и скорости литья 25-50 мм/мин подобраны опытным путем и обеспечивают равномерную структуру сплава по всему объему слитка.

Подготовка структуры сплава к закалке на прессе начинается при проведении гомогенизационного отжига отлитых слитков. Во время выдержки при температуре гомогенизации происходит растворение грубых частиц избыточной фазы Mg2Si, образовавшихся при кристаллизации расплава по эвтектической реакции и выделившихся по границам зерен и дендритных ветвей. К моменту окончания выдержки частицы Mg2Si в структуре слитка практически отсутствуют, а магний и кремний находятся в твердом алюминиевом растворе. Гомогенизация слитков проводится при температуре 450-470°С в течение 8-12 часов, превышение этих границ ведет к выделению по границам зерен легкоплавких элементов, гомогенизация при более низких параметрах не гарантирует приемлемого выравнивания химической микронеоднородности зерен.

Образование твердого раствора основных легирующих компонентов в алюминии в данном сплаве происходит при повышении температуры значительно легче и быстрее, чем, например, в сплаве АД31, который легирован кремнием, за счет более легкого и быстрого растворения частиц η (MgZns) относительно частиц Mg2Si (фаза Mg2Si - одна из самых термически стабильных фаз, которые образуют основные легирующие компоненты в промышленных алюминиевых сплавах (Cu, Mg, Zn, Si) между собой и алюминием).

Таким образом, данный сплав обладает высокой устойчивостью пересыщенного твердого раствора основных легирующих компонентов (цинка и магния) в алюминии, температурный интервал пониженной устойчивости твердого раствора смещен в область пониженных температур, а температура прессования совпадает с температурным интервалом существования твердого раствора цинка и магния в алюминии, который очень широк (340-615°С). Эти особенности обеспечивают хорошую возможность проведения закалки на прессе прессуемых полуфабрикатов.

Привлекательность низких температур прессования заключается в том, что при этом достигается высокое качество поверхности прессованного полуфабриката и уменьшается вероятность образования внутренних расслоений.

Прессование при температуре прессования ниже температуры 410°С не рационально, т.к. возрастают усилия прессования, прессование при температуре выше 530°С приводит к снижению качества изделий.

Скорость истечения варьируется в пределах 0,1-4,0 м/мин и зависит от площади и конфигурации сечений изделия, в частности при прессовании сложных тонкостенных полых панелей или профилей для снижения усилия прессования температура нагрева может быть повышена до 500-530°С. Прессование таких сложных полуфабрикатов проводят с пониженными скоростями истечения, и выделяющееся деформационное тепло успевает уйти в инструмент. В этом случае величина повышения температуры невелика.

Вследствие того что температурный интервал существования твердого раствора в сплаве имеет очень широкий диапазон (340-615°С), то для фиксации твердого раствора при прессовании тонкостенных панелей и профилей достаточно охлаждения воздухом или водовоздушной смесью, что позволяет выполнять эту операцию непосредственно после прессования на столе пресса.

При изготовлении монолитных профилей, имеющих значительную площадь поперечного сечения проводится закалка в воде, от температуры 450°С, после нагрева в печи, что гарантирует равномерность свойств по всему объему изделия.

Полуфабрикаты из данного сплава можно применять как в естественно состаренном состоянии, так и после искусственного старения. Прочностные свойства в естественно состаренном состоянии после длительного многомесячного вылеживания даже немного выше, чем после искусственного старения, однако прессованные полуфабрикаты в естественно состаренном состоянии более чувствительны к расслаивающей коррозии. Поэтому при выборе состояния полуфабриката для конкретных условий эксплуатации следует руководствоваться выбором оптимального сочетания прочности и коррозионной стойкости.

Искусственное двухступенчатое старение по режиму: температура 90-110°С, выдержка 6-12 ч + температура 160-190°С, выдержка 4-10 ч. На первой ступени идет интенсивное образование зон Гинье-Престона, которые на второй ступени служат зародышами образования упрочняющих частиц фазы η (MgZn2). В результате частицы выделяются с высокой плотностью в единице объема матрицы и максимально упрочняют сплав. При этом при перестаривании происходит минимальная потеря прочностных свойств.

Температура второй ступени старения для сплава была выбрана 160-190°С. Основанием для такого выбора послужил тот факт, что при более низкой температуре при увеличении длительности выдержки, как показали предварительные эксперименты, не происходит заметного роста сопротивления расслаивающей коррозии. Небольшое повышение температуры второй ступени до 200°С приводит к сильному снижению прочностных характеристик. Оптимальное время вытяжки на первой и второй ступени, при котором при минимальном снижении свойств достигалось бы максимальное повышение сопротивления расслаивающей коррозии, были подобраны опытным путем.

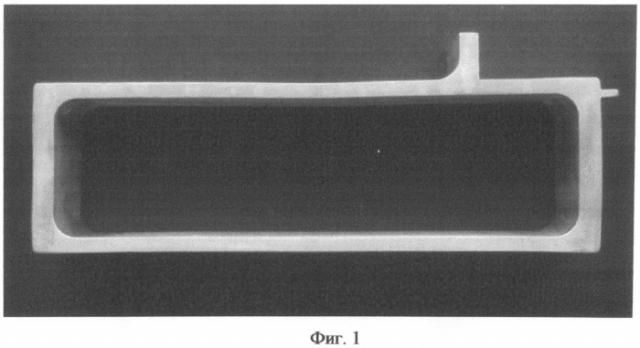

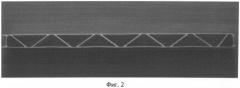

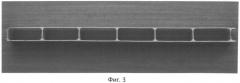

Изобретение иллюстрируется фотографиями, где показаны поперечные сечения:

Фиг.1 - профиля (габариты 350×110 мм);

Фиг.2 - панели (габариты 790×52 мм);

Фиг.3 - панели шифра (габариты 790×50 мм).

На Фиг.4 (а-д - светлопольное изображение, е - темнопольное изображение в рефлексе фазы Al3Zr, а - ×500×2; 6 - ×5800×2; г - ×48000×2; д, е - 36000×2)

Пример конкретного исполнения.

В электроплавильной печи сопротивления типа САН вместимостью 10 тн были выполнены 2 плавки следующего химического состава, таблица 1:

| Табл.1 | ||||||||||

| Номер плавки | Массовая доля элементов в % | |||||||||

| Cu | Mg | Mn | Fe | Si | Cr | Zn | Ti | Mo | Zr | |

| 1 | 0,117 | 0,831 | 0,296 | 0,190 | 0,0672 | 0,081 | 3,80 | 0,0275 | 0,0108 | 0,088 |

| 2 | 0,127 | 0,871 | 0,309 | 0,165 | 0,0514 | 0,0643 | 4,07 | 0,0265 | 0,0202 | 0,103 |

Затем были отлиты плоские и круглые слитки. Литье слитков проводилось по следующим режимам, таблица 2:

| Табл.2 | ||||

| Номер плавки | Размер слитка, мм | Параметры литья | ||

| температура, °С | скорость, мм/мин | Давление воды, Па | ||

| 1 | 310×1110 | 705 | 46,6 | 1,4×105 |

| 2 | 0510 | 700 | 26,7 | 4,558×104 |

Режимы гомогенизации отлитых слитков приведены в таблице 3.

| Табл.3 | ||

| Размер слитка, мм | Температура гомогенизации, °С | Продолжительность выдержки, час |

| 310×1110 | 455-460 | 12 |

| 0510 | 460-463 | 12 |

Из отлитых слитков были изготовлены опытные партии 2х типов панелей (фиг.2 и 3) и 1 типа профилей (фиг.1). Закалку профилей проводили в воду после выдержки в вертикальной закалочной печи от температуры 450°С. Закалка панелей проводилась на столе пресса от температуры деформации путем принудительной подачи воздуха. Режимы прессования приведены в таблице 4.

| Табл.4 | ||||||

| Температура заготовки, °С | Температура матрицы, °С | Температура контейнера, °С | Скорость истечения, м/мин | Величина остаточной деформации при правке, % | Искусственное старение | |

| I ступень | II ступень | |||||

| 410-530 | 360-460 | 410-450 | 0,1-4,0-0,1 | 1,0-3,5 | 100°С 6-12 ч | 170-180°С 4-10 ч |

Механические свойства прессованных полуфабрикатов в естественно состаренном и искусственно состаренном состоянии по выбранному режиму (100°С, 10 час +175°С, 6 час) приведены в табл.5 и 6.

| Табл.5 | |||||

| Свойства профилей | |||||

| Состояние | Направление | σв МПа | σ02 МПа | δ, % | ψ, % |

| Естественно состаренные | Продольное | 347 | 236 | 14,3 | 21,8 |

| Поперечное | 369 | 264 | 13,2 | 33,5 | |

| Искусственно состаренные 100°С, 10 ч+175°С, 6 ч | Продольное | 309 | 243 | 15,9 | 38,9 |

| Поперечное | 333 | 275 | 15,2 | 54,3 |

| Табл.6 | |||||

| Свойства панелей (продольные образцы) | |||||

| Место вырезки образцов | Состояние | σв МПа | σ02 МПа | δ, % | РСК, Балл |

| Полотно панели | Естественно состаренные | 353 | 219 | 20,0 | 8,5 |

| Искусственно состаренные 100°C, 104+175°C, 64 | 322 | 252 | 18,9 | 3 | |

| Перегородка | Естественно состаренные | 350 | 217 | 19,0 | - |

| Искусственно состаренные 100°C, 104+175°C, 64 | 332 | 253 | 18,3 | - |

Свойства образцов, вырезанных из перегородок панели (табл.6), не уступают свойствам образцов, вырезанных из полотна панели и характеризуются достаточно высокими значениями. Это еще раз подтверждает, что сплав при подвергнутой обработке по данному способу обладает очень высокой устойчивостью твердого раствора, позволяющей производить его фиксацию при низких скоростях охлаждения с высоких температур.

Так же, как и в случае профиля, свойства панели в естественно состаренном состоянии несколько выше свойств в искусственно состаренном состоянии. Однако сопротивление расслаивающей коррозии, как показали испытания панели, значительно лучше в искусственно состаренном состоянии. После естественного старения склонность панелей к расслаивающей коррозии оценивается 7-8 баллами, а после искусственного старения - 3 баллами.

На фиг.4 представлены результаты электронно-микроскопического исследования структуры профиля в состоянии поставки. При малых увеличениях в электронном микроскопе хорошо видна субзеренная структура (фиг.4а, б), а при более высоких увеличениях хорошо различаются частицы интер-металлидов переходных металлов марганца, хрома (фиг.4в), циркония (фиг4д, е). На фиг.4г показана граница субзерна, сдерживаемая интерметаллидами марганца (типа Al6Mn) и циркония (Al3Zr).

После закалки прессованные полуфабрикаты гарантировано сохраняют полностью нерекристаллизованную структуру.

Некристаллизованная (полигонизованная) структура в прессованных полуфабрикатах обеспечивает повышенный комплекс служебных характеристик. Прежде всего это повышенные прочностные свойства при хорошей пластичности, высокие показатели ударной вязкости и более высокое сопротивление коррозии под напряжением.

Высокие конструкционные и технологические свойства изделий, изготовленных по данному способу, были также подтверждены проведением испытаний сварных соединений. Сварное соединение прессованных профилей СП50 после 60 суток естественного старения после сварки имеет σв св=255 МПа, угол загиба =77 град, КСUшва=28 Дж/см2, КСVшва=21 Дж/см2, KCV зоны сплавления =38 Дж/см2. Исследование свариваемости прессованных профилей из сплава 1935 В показало, что сплав обладает малой склонностью к трещинообразованию при сварке, а коэффициент ослабления сварного соединения составляет 0,80-0,95; сварные соединения и собственно швы пластичные и вязкие. Сварные соединения обладают высоким сопротивлением коррозии под напряжением в естественно и искусственно состаренном состояниях. Склонность к расслаивающей коррозии сварных соединений оценивается 7-8 баллом в естественно состаренном состоянии и 2-3 баллом после искусственного старения.

Предложенный способ прессования полуфабрикатов из высокопрочного алюминиевого сплава позволяет получить уникальные, длинномерные, тонкостенные профили и панели шириной до 790 мм, предназначенные для использования на железнодорожном транспорте, обладающих комплексом прочностных, технологических и эксплуатационных свойств, отвечающих перспективным требованиям в этой области техники.

1. Способ изготовления прессованных полуфабрикатов из высокопрочного алюминиевого сплава, включающий отливку слитков, горячее прессование, термическую обработку на твердый раствор, закалку и старение, отличающийся тем, что слитки отливают из сплава, имеющего следующее соотношение компонентов, мас.%:

| Цинк | 3,6-4,1 |

| Магний | 0,6-1,1 |

| Марганец | 0,2-0,5 |

| Цирконий | 0,05-0,12 |

| Хром | 0,05-0,15 |

| Медь | 0,1-0,2 |

| Титан | 0,01-0,06 |

| Молибден | 0,01-0,06 |

| Алюминий | Остальное, |

2. Способ по п.1, отличающийся тем, что закалку производят водой от температуры 450°С.

3. Способ по п.1, отличающийся тем, что производят естественное старение в течение не менее 7 суток.

4. Изделие, полученное из полуфабрикатов из высокопрочного алюминиевого сплава, отличающееся тем, что оно получено из полуфабриката, изготовленного способом по любому из пп.1-3.