Способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к области ракетной техники и может быть использовано при изготовлении внутреннего теплозащитного покрытия корпусов ракетных двигателей. При изготовлении внутреннего теплозащитного покрытия корпуса ракетного двигателя укладывают послойно на жесткую оправку слои невулканизованной резины на основе синтетических каучуков до получения пакета требуемой толщины и вулканизируют полученный пакет. Производят шероховку и обезжиривание поверхности пакета вулканизованной резины. На обработанную поверхность наносят раствор, полученный смешением этилацетата, бензина и резины, массой 0,2-0,25 от общей массы раствора. Выдерживают при комнатной температуре до образования конфекционной липкости нанесенного раствора. Укладывают дополнительные слои невулканизованной резины с последующей вулканизацией в составе корпуса ракетного двигателя. Изобретение позволяет повысить качество изготовления теплозащитного покрытия ракетного двигателя твердого топлива. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области ракетной техники и может быть использовано при изготовлении внутреннего теплозащитного покрытия (ТЗП) корпусов ракетных двигателей (РД), например, на твердом топливе (РДТТ).

В настоящее время изготовление внутреннего ТЗП корпуса РДТТ, с силовой оболочкой из композиционных материалов (см., Л.Н.. Лавров и др. "Конструкция ракетных двигателей на твердом топливе", Москва, "Машиностроение", 1993 г. с.63-64), осуществляют в два этапа: на первом этапе послойно укладывают на жесткую оправку слои невулканизованной резины до получения пакета требуемой толщины и проводят вулканизацию полученного пакета для придания ему монолитности и жесткости, а на втором этапе устанавливают полученный пакет на вымываемую песчаную оправку (см. например, патент РФ №2266201), наносят клеевой состав на пакет и производят укладку на него дополнительных слоев невулканизованной резины, с последующей вулканизацией в составе корпуса ракетного двигателя в процессе полимеризации его силовой оболочки.

Дополнительные слои невулканизованной резины являются составляющей внутреннего ТЗП корпуса, формирующей герметизирующий слой корпуса и подложку, обеспечивающую более прочное скрепление с ней композиционного материала силовой оболочки при его намотке, по сравнению с намоткой непосредственно на слой вулканизованной резины.

Известен способ изготовления внутреннего ТЗП крупногабаритных изделий из композиционных материалов, включающий послойную укладку на жесткую оправку слоев невулканизованной резины до получения пакета требуемой толщины и вулканизацию полученного пакета в гидроклаве (см., например, И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998 г. - стр.413, 418, 434-438).

В этом способе применяются эластичные резины на основе этиленпропиленовых и этиленпропилендиеновых каучуков.

Известен также способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя, включающий послойную укладку на жесткую оправку слоев невулканизованной резины до получения пакета требуемой толщины и вулканизацию полученного пакета (патент РФ №2415289), являющийся ближайшим аналогом.

Известный способ хорошо себя зарекомендовал в качестве первого этапа изготовления внутреннего ТЗП высокодеформативного органопластикового корпуса РДТТ, в том числе и при применении современных резин на основе синтетических каучуков, марок СКЭП и СКЭПТ, обладающих повышенной теплостойкостью.

Однако, при автономных испытаниях органопластикового корпуса РДТТ нового поколения, работающего при повышенных температуре и давлении, в котором внутреннее ТЗП было изготовлено из резины на основе синтетических каучуков нанесением клеевого состава на поверхность полученного известным способом пакета вулканизованной резины и укладкой на него дополнительных слоев невулканизованной резины для формирования герметизирующего слоя, выявлено наличие единичных расслоений по границе пакета с дополнительными слоями.

Выяснено, что расслоения образуются из-за недостаточной прочности скрепления поверхности невулканизованной резины с поверхностью вулканизованной резины при применении для склеивания широко используемых в известных способах клеевых композиций на основе хлорсульфированного полиэтилена, например, клеевой композиции марки 51-К 45 (ТУ 38 1051955-90), разработанной ВНИЭМИ.

Таким образом, известный способ не обеспечивает при изготовлении внутреннего ТЗП корпуса требуемую прочность скрепления пакета вулканизованной резины с дополнительными слоями из невулканизованной резины, особенно при применении резин на основе синтетических каучуков, что приводит к снижению качества изготовления ТЗП.

Низкое качество изготовления ТЗП недопустимо для корпусов РДТТ, являющихся особо ответственными изделиями, работающими в напряженных условиях.

Установлено, что необходима разработка новой технологии, обеспечивающей повышение прочности скрепления между собой резин на основе синтетических каучуков, которые являются трудно склеиваемыми, а особенно плохо склеиваются между собой вулканизованная резина с невулканизованной (сырой).

Технической задачей данного изобретения является повышение качества изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя, сформированного из слоев резины на основе синтетических каучуков, при обеспечении требуемой технологичности.

Технический результат достигается тем, что в способе изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя, включающем послойную укладку на жесткую оправку слоев невулканизованной резины на основе синтетических каучуков до получения пакета требуемой толщины, вулканизацию полученного пакета и укладку на него дополнительных слоев невулканизованной резины, с последующей вулканизацией в составе корпуса ракетного двигателя, перед укладкой дополнительных слоев невулканизованной резины производят шероховку и обезжиривание поверхности пакета вулканизованной резины и на обработанную поверхность наносят раствор, полученный смешением этилацетата, бензина и резины, массой 0,2-0,25 от общей массы раствора, выдерживают при комнатной температуре до образования конфекционной липкости нанесенного раствора, после чего осуществляют укладку дополнительных слоев невулканизованной резины.

Поверхность первого из укладываемых дополнительных слоев невулканизованной резины подвергают той же обработке, что и поверхность пакета вулканизованной резины.

Нанесение раствора предлагаемого состава, вместо клея, на поверхность пакета вулканизованной резины позволяет повысить прочность ее сцепления с невулканизованной резиной.

Применение для приготовления раствора смеси этилацетата и бензина, при соотношении один к одному, в качестве растворителя, как показали эксперименты, является предпочтительным по сравнению с другими растворителями.

Перемешивание раствора до получения однородного состояния, нанесение полученного раствора на скрепляемые поверхности резин и выдержка при комнатной температуре до достижения раствором конфекционной липкости позволяет оптимально подготовить поверхности для обеспечения наилучшего их скрепления между собой.

Лабораторно-экспериментальные исследования подтвердили высокую эффективность предложенной технологии для скрепления склеивания между собой вулканизованной и невулканизованной резин на основе синтетических каучуков, при этом показатели прочности при отрыве и сдвиге существенно превышают аналогичные показатели известной технологии, в которой для скрепления резин используется клеевой состав.

Эмпирически установлено, что необходимая величина прочности сцепления резин достигается при использовании раствора, в котором содержание применяемой резины составляет 20-25 весовых процентов от общего веса раствора.

Повышение прочности сцепления вулканизованной и невулканизованной резин обеспечивается за счет поверхностного внедрения в них раствора, нагретого при вулканизации, при этом образуется резиновый массив, имеющий монолитную, без клеевой границы, структуру, что подтверждено при препарировании образцов изготовленного внутреннего теплозащитного покрытия.

Проведение обработки поверхности первого из укладываемых дополнительных слоев невулканизованной резины, аналогичной обработке поверхности пакета вулканизованной резины, позволяет дополнительно повысить прочность сцепления резин и может быть особенно целесообразным при использовании для пакета ТЗП и герметизирующего слоя резин на основе синтетических каучуков разных марок.

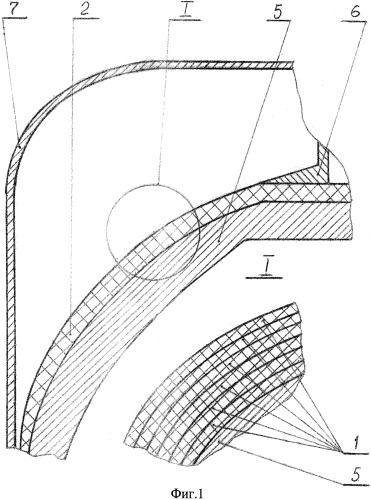

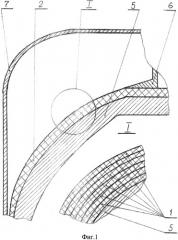

Сущность способа поясняется рисунками.

На фиг.1 показана схема изготовления пакета ТЗП.

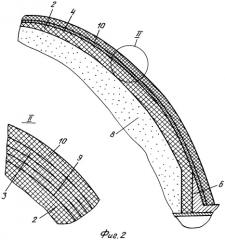

На фиг.2 показана схема изготовления внутреннего ТЗП корпуса.

Способ изготовления внутреннего ТЗП корпуса РДТТ заключается в следующем.

Размечают по шаблонам и вырезают из невулканизованной (сырой) резины на основе синтетических каучуков, марки СКЭПТ, необходимое количество заготовок 1 требуемых размеров для формирования пакета 2 заданной толщины и необходимое количество заготовок 3 требуемых размеров для формирования заданной толщины укладываемого на пакет 2 дополнительного слоя 4.

На жесткую металлическую оправку 5 наносят послойно пакет 2, состоящий из заготовок 1 невулканизованной резины.

При этом перед выкладкой поверхности заготовок 1 освежаются бензином.

Устанавливают фланец 6 и помещают оправку 5 в гидроклав (на фиг. не показан), ставят крышку 7, герметизируют гидроклав.

Проводят вулканизацию в гидроклаве выложенного таким образом пакета 2 для придания ему монолитности и жесткости.

После вулканизации извлекают оправку 5 с пакетом 2 из гидроклава, снимают с оправки 5 пакет 2 и, устанавливают его на жесткую песчаную оправку 8, наружный профиль которой идентичен внутреннему профилю ТЗП силовой оболочки корпуса.

Подвергают наружную поверхность пакета 2 механизированной шероховке и обезжиривают поверхность нефрасом с последующей выдержкой в течение 15-30 минут.

Приготавливают раствор применяемой невулканизованной резины в смеси этилацетата и бензина, при их соотношении один к одному, следующим образом: берут навеску резины, массой 20-25 граммов, разрезают на квадраты (15×15) мм, заливают смесью этилацетата и бензина в количестве 75-80 граммов и производят регулярное перемешивание до получения однородного раствора.

На наружную обезжиренную поверхность пакета 2 наносят слой 9 полученного раствора и выдерживают, при комнатной температуре (18-25°C) до достижения конфекционной липкости.

Выкладывают на наружную поверхность пакета 2 необходимое количество заготовок 3 невулканизованной резины до получения требуемой толщины дополнительного слоя 4.

При этом перед выкладкой поверхности заготовок 3 освежаются бензином.

Изготовляют силовую оболочку 10 корпуса, производя намотку полимерно-композиционного материала на дополнительный слой 4, и проводят вулканизацию резины в процессе полимеризации силовой оболочки 10 корпуса ракетного двигателя.

После охлаждения вымывают песчаную оправку 8 и производят ультразвуковой контроль качества изготовления внутреннего ТЗП на предмет наличия расслоений и трещин.

Применение изобретения позволяет повысить качество изготовления внутреннего теплозащитного покрытия корпуса РДТТ, сформированного из резины на основе синтетических каучуков, при обеспечении требуемой технологичности.

1. Способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя, включающий послойную укладку на жесткую оправку слоев невулканизованной резины на основе синтетических каучуков до получения пакета требуемой толщины, вулканизацию полученного пакета и укладку на него дополнительных слоев невулканизованной резины с последующей вулканизацией в составе корпуса ракетного двигателя, отличающийся тем, что перед укладкой дополнительных слоев невулканизованной резины производят шероховку и обезжиривание поверхности пакета вулканизованной резины и на обработанную поверхность наносят раствор, полученный смешением этилацетата, бензина и резины, массой 0,2-0,25 от общей массы раствора, выдерживают при комнатной температуре до образования конфекционной липкости нанесенного раствора, после чего осуществляют укладку дополнительных слоев невулканизованной резины.

2. Способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя по п.1, отличающийся тем, что поверхность первого из укладываемых дополнительных слоев невулканизованной резины подвергают той же обработке, что и поверхность пакета вулканизованной резины.