Насосное колесо и лопастной насос

Иллюстрации

Показать всеИзобретение относится к насосному колесу для лопастного насоса и лопастному насосу. Насосное колесо 16 для лопастного насоса имеет несколько приемных элементов 18 лопастей для приема по меньшей мере радиально подвижных насосных лопастей. Между двумя соседними приемными элементами 18 образована стенка 22 камеры для образования нагнетательной камеры. Стенка 22 камеры имеет аксиально выступающее ребро 24 для ограничения движения позиционного кольца для радиального перемещения насосной лопасти. Стенка 22 камеры имеет первую стеновую зону 32 для надежного приема соответствующей насосной лопасти в приемном элементе 18. Стенка 22 камеры имеет вторую стеновую зону 34 для образования толщины ребра 24 для надежного прилегания инструмента для спекания. Стенка 22 камеры имеет третью стеновую зону 36 для образования увеличенного объема нагнетательной камеры. Изобретение направлено на создание насосного колеса для лопастного насоса, которое будет легко изготавливаться и иметь при том же самом конструктивном объеме увеличенный нагнетательный объем. 2 н. и 8 з.п. ф-лы., 3 ил.

Реферат

Изобретение касается насосного колеса для лопастного насоса, которое может быть установлено с возможностью вращения в корпусе лопастного насоса, чтобы перекачивать текучую среду, а также самого лопастного насоса.

Например, из DE 10 2005 048 602 известен лопастной насос с насосным колесом, которое имеет несколько принимающих лопасть элементов (далее называется также как просто "приемный элемент) для приема радиально подвижных насосных лопастей. Между двумя смежными принимающими лопасть элементами образована стенка камеры. С помощью стенки камеры может быть образована часть нагнетательной камеры лопастного насоса. Между кольцеобразной окружной поверхностью насосного колеса, которая прерывается принимающими лопасть элементами, чтобы между принимающими лопасть элементами образовать стенку камеры, насосными лопастями и расположенной эксцентрично насосному колесу кольцеобразной внутренней поверхностью кольца корпуса образована нагнетательная камера.

Чтобы насосные лопасти могли прилегать к внутренней поверхности кольца корпуса даже при низкой частоте вращения, согласно DE 101 42 712 A1 насосную лопасть нагружают упругой силой. Так как упругие элементы являются интегрированным компонентом насосного колеса, осложнен монтаж лопастного насоса, так как свободно принимаемые в приемных элементах насосные лопасти при установке насосного колеса в кольцо корпуса могут выскакивать из приемного элемента. Кроме того, затруднено изготовление насосного колеса.

Кроме того, существует постоянная потребность в увеличении нагнетательного объема лопастного насоса без увеличения конструктивного объема.

Задачей изобретения является создание насосного колеса для лопастного насоса, которое будет легко изготавливаться и при том же самом конструктивном объеме иметь улучшенный нагнетательный объем.

Решение задачи в соответствии с изобретением осуществляется с помощью признаков пункта 1. Преимущественные варианты осуществления изобретения раскрыты в зависимых пунктах.

Соответствующее изобретению насосное колесо для лопастного насоса имеет несколько принимающих лопасть элементов (далее - приемные элементы) для приема по меньшей мере радиально подвижной насосной лопасти. Между двумя смежными приемными элементами образована стенка камеры для образования нагнетательной камеры. В соответствии с изобретением стенка камеры имеет аксиально выступающее ребро, с помощью которого может быть ограничено движение позиционного кольца для радиального движения насосной лопасти. Позиционное кольцо изготовлено, например, из упругого материала, который радиально внутри прилегает к насосным лопастям, чтобы надавливать на насосную лопасть радиально наружу. Благодаря аксиально выступающему ребру можно предотвратить то, что насосная лопасть будет полностью выдавлена из приемного элемента. В соответствии с изобретением стенка камеры имеет первую стеновую зону для надежного приема соответствующей насосной лопасти в приемном элементе и вторую стеновую зону для образования толщины ребра для надежного прилегания инструмента для спекания, а также третью стеновую зону для образования увеличенного объема нагнетательной камеры.

Благодаря тому, что окружная поверхность насосного колеса имеет постоянный радиус не на всем угловом диапазоне, возможно реализовать одновременно множество функций за счет выполнения стенки камеры. В зоне приемных элементов, то есть в примыкании непосредственно к приемным элементам в направлении вращения насосного колеса и против направления вращения насосного колеса, стенка камеры выполнена таким образом, что толщина материала в окружном направлении, а также в радиальном направлении позволяет надежно принять насосную лопасть без опасности повреждения насосного колеса или насосной лопасти при эксплуатации. На второй стеновой зоне толщина материала, в частности, в радиальном направлении выбрана таким образом, что при изготовлении насосного колеса посредством спекания насосное колесо перед спеканием не может быть повреждено инструментом для спекания. При этом принято во внимание то, что выбранная слишком тонкой толщина ребра при спекании может привести к повреждению ребра. Кроме того, используется тот факт, что достаточна только одна частичная зона стенки камеры, чтобы с помощью инструмента для проведения спекания насосное колесо можно было привести в спеченное состояние. Этот факт делает вообще возможным предусматривать лишь третью стеновую зону, размер которой определяется для образования увеличенного объема нагнетательной камеры и для этого имеет, в частности, особенно малую толщину материала. Размеры насосного колеса в зоне третьей стеновой зоны могут, в частности, привести к тому, что получится особенно малая толщина ребра или в этой зоне ребро даже пропадет на отдельных участках, чтобы достичь проходящего радиально внутрь изгиба стенки камеры и, соответственно, насосного колеса, благодаря чему повышается объем нагнетательной камеры. Благодаря этому при том же самом конструктивном пространстве повышается объем нагнетания. Так как повышенный объем нагнетания достигается не повышенной скоростью, а повышенным объемом нагнетательной камеры, опасность кавитации не повышается, а даже снижается. Так как вторая стеновая зона выбрана достаточно большой для прилегания инструмента для спекания, и третья стеновая зона для этого не требуется, в третьей стеновой зоне могут быть выбраны размеры, которые не должны быть выбраны, принимая во внимание достаточную стабильность при спекании. Поэтому, насосное колесо просто изготавливается посредством спекания.

Преимущественно третья стеновая зона имеет по меньшей мере один радиус, в частности, несколько радиусов, который меньше, чем радиус первой стеновой зоны и/или второй стеновой зоны. Благодаря незначительной радиальной протяженности насосного колеса повышается объем нагнетательной камеры, так что может быть перекачен больший объемный поток.

В частности, возможно, что первая стеновая зона и вторая стеновая зона имеют одинаковый радиус. Благодаря этому инструмент для спекания может воздействовать в непосредственной близи приемных элементов на еще неспеченное насосное колесо, так что облегчается манипулирование насосным колесом при спекании. Особенно предпочтительно вторая стеновая зона имеет по меньшей мере один радиус, который меньше, чем радиус первой стеновой зоны. Благодаря этому возможно, что также вторая стеновая зона из-за уменьшенной протяженности в радиальном направлении насосного колеса увеличит объем образованной нагнетательной камеры. Одновременно следует увеличение объема нагнетательной камеры, но не так сильно, чтобы опасаться повреждения неспеченного насосного колеса инструментом для спекания.

В одном предпочтительном варианте осуществления третья стеновая зона относительно второй стеновой зоны расположена в направлении вращения насосного колеса. Это ведет к тому, что при эксплуатации лопастного насоса при переходе от работы на всасывание к работе на нагнетание гарантируется возможно низкая скорость впуска в нагнетательную камеру. Опасность кавитации может быть этим снижена, так что возможно высокая частота вращения лопастного насоса. Это повышает дополнительно объем нагнетания. При вращении насосного колеса третья стеновая зона перемещается прежде второй стеновой зоны через впускное отверстие или выпускное отверстие.

Особенно предпочтительно предусмотреть для каждой стенки ровно одну вторую стеновую зону и ровно одну третью стеновую зону между ровно двумя первыми стеновыми зонами. Это позволяет регулярную конструкцию насосного колеса. Кроме того, возможно выполнить вторую стеновую зону сравнительно широкой, так что даже при неточном позиционировании инструмента для спекания он надежно входит в контакт со второй стеновой зоной.

Преимущественно вторая стеновая зона и третья стеновая зона плавно переходят друг в друга. Это ведет к равномерному (плавному) выполнению стенки, так что снижаются неблагоприятные потоки, как, например, завихрения на внезапно возникших изменениях поперечного сечения потока. Производительность насоса за счет этого улучшается.

В частности, ребро имеет постоянный внутренний радиус. Это ведет к просто изготавливаемой конструкции насосного колеса. Кроме того, насосное колесо может быть легко смонтировано за счет вставки насосного колеса с принятыми в нем насосными лопастями в кольцо корпуса и лишь после этого вставки позиционного кольца. Для этого, изготовленное, в частности, из упругого материала позиционное кольцо может опираться сначала на внутреннюю поверхность ребра, до того как позиционное кольцо последовательно будет приложено (войдет в контакт) к радиально внутренней поверхности соответствующей насосной лопасти. Это облегчает монтаж.

Изобретение касается также лопастного насоса, с помощью которого может нагнетаться, в частности, моторное масло автомобиля. Лопастной насос имеет кольцо корпуса, в котором преимущественно эксцентрично расположено насосное колесо. Насосное колесо может быть изготовлено и усовершенствовано, как описано выше. В приемных элементах насосного колеса приняты насосные лопасти, к которым радиально внутри прилегает упругое позиционное кольцо. Между кольцом корпуса, соответствующей стенкой камеры и согласованными с соответствующей стенкой камеры насосными лопастями образована соответственно нагнетательная камера. Этот лопастной насос имеет увеличенный объем нагнетания относительно конструктивного объема и может быть легко изготовлен.

Особенно предпочтительно кольцо корпуса, которое может быть частью корпуса лопастного насоса, установлено с возможностью вращения в плоскости насосного колеса подвижно относительно насосного колеса при предварительном напряжении. Благодаря этому возможно, что насосное колесо может прилегать по меньшей мере в одном месте к кольцу корпуса без отрицательного влияния при этом на вращение насосного колеса. Благодаря возможности вращения кольца корпуса относительно насосного колеса возможно достичь максимально большой разницы объема насосной камеры.

Далее изобретение поясняется подробнее со ссылками на прилагаемые чертежи посредством предпочтительного примера осуществления.

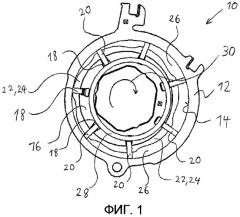

Фиг.1 - схематический вид сбоку лопастного насоса,

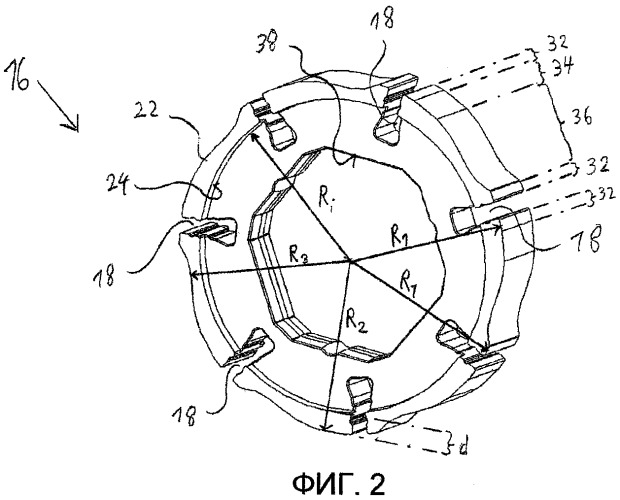

Фиг.2 - схематический вид в перспективе насосного колеса лопастного насоса из фиг.1,

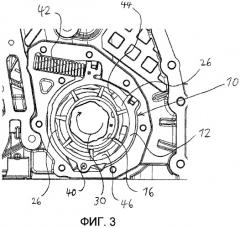

Фиг.3 - схематический вид сбоку лопастного насоса из фиг.1 в установленном состоянии.

Представленный на фиг.1 лопастной насос 10 имеет кольцо 12 корпуса с кольцеобразным внутренним контуром 14. Внутри кольца 12 корпуса эксцентрично к кольцу корпуса расположено насосное колесо 16. Насосное колесо 16 имеет несколько приемных элементов 18, в каждом из которых расположена соответствующая насосная лопасть 20. Между двумя смежными приемными элементами 18 образована стенка 22 камеры, которая относительно остального насосного колеса 16 имеет выступающее в аксиальном направлении ребро 24. Стенка 22 камеры, соответственно согласованная со стенкой камеры насосная лопасть 20 и внутренний контур 14 кольца 12 корпуса образуют нагнетательную камеру 26.

Радиально внутрь относительно насосных лопастей 20 расположено упругое позиционное кольцо 28, которое прилегает к обращенной радиально внутрь плоскости насосной лопасти 20, чтобы надавливать на насосную лопасть 20 радиально наружу, чтобы насосная лопасть 20 прилегала к внутреннему контуру 14 кольца 12 корпуса даже при низкой частоте вращения. Благодаря ребру 24 стенки 22, которая выступает в аксиальном направлении над остальным насосным колесом 16, перемещение позиционного кольца 2 8 в радиальном направлении может ограничиваться. В представленном примере лопастной насос 10 или, соответственно, насосное колесо 16, имеет направление 30 вращения, которое является направлением по часовой стрелке.

Как представлено на фиг.2, стенка 22 камеры имеет первую стеновую зону 32, к которой примыкает вторая стеновая зона 34. Ко второй стеновой зоне 34 в свою очередь примыкает третья стеновая зона 36, к которой в свою очередь примыкает следующая первая стеновая зона 32. Две расположенные рядом друг с другом стеновые зоны 32 заключают соответственно приемный элемент 18. К тому же первая стеновая зона 30 имеет первый радиус R1, который выбран таким образом, что в эксплуатации насосного колеса 16 насосные лопасти 20 надежно принимаются и снижается повреждение насосной лопасти 20 или насосного колеса 16 в зоне первой стеновой зоны 32. Вторая стеновая зона 34 имеет второй радиус R2, который выбран таким образом, что ребро 24 имеет такую толщину d, что оборудование для проведения спекания не может повредить еще неспеченное насосное колесо 16 в зоне ребра 24. Ребро 24 в представленном примере имеет постоянный внутренний радиус Ri. Третья стеновая зона 36 имеет по меньшей мере один третий радиус R3, который приводит к увеличению объема нагнетательной камеры. В частности, предусмотрено несколько третьих радиусов R3 или, соответственно, третий радиус может быть неизменным в заданном угловом диапазоне. Благодаря тому, что третий радиус R3 меньше, чем первый радиус R1 и второй радиус R2, объем нагнетательной камеры увеличивается и снижается скорость впуска и выпуска, так что при том же самом конструктивном пространстве возможны более высокая частота вращения и более высокий объем нагнетательной камеры без повышения опасности кавитации.

Насосное колесо 16 имеет приемный элемент 38 вала, который в представленном примере предназначен для приема многогранного приводного вала.

В собранном состоянии (фиг.3) лопастного насоса 10 кольцо 12 корпуса может быть установлено с возможностью поворота вокруг оси 40 поворота. Кольцо 12 корпуса, в частности, противоположной оси 40 поворота стороной кольца 12 корпуса подвергается предварительному напряжению с помощью пружины 42 таким образом, что кольцо 12 корпуса зажимается на роторе 16. Благодаря этому в представленном примере в левой области лопастного насоса 10 имеется особенно малый объем нагнетательной камеры, а у правой стороны лопастного насоса 10 - особенно большой объем нагнетательной камеры. В верхней зоне лопастного насоса 10 предусмотрен входной канал 44, который перекрывается нагнетательной камерой 26 лопастного насоса 10. Соответственно в нижней зоне лопастного насоса 10 предусмотрен выходной канал 4 6, который перекрывается нагнетательной камерой 26.

Список ссылочных позиций

10 лопастной насос

12 кольцо корпуса

14 внутренний контур

16 насосное колесо

18 приемный элемент

20 насосная лопасть

22 стенка камеры

24 ребро

26 нагнетательная камера

28 позиционное кольцо

30 направление вращения

32 первая стеновая зона

34 вторая стеновая зона

36 третья стеновая зона

38 приемный элемент вала

40 ось поворота

42 пружина

44 входной канал

46 выходной канал

1. Насосное колесо для лопастного насоса (10), включающее в себя несколько приемных элементов (18) для приема по меньшей мере радиально подвижных насосных лопастей (20) и образованную между двумя соседними приемными элементами (18) стенку (22) камеры для образования нагнетательной камеры (26), отличающееся тем, что стенка (22) камеры имеет аксиально выступающее ребро (24) для ограничения движения позиционного кольца (28) для радиального движения насосной лопасти (20) и стенка (22) камеры имеет первую стеновую зону (32) для надежного приема соответствующей насосной лопасти (20) в приемном элементе (18), и вторую стеновую зону (34) для образования толщины (d) ребра (24) для надежного прилегания инструмента для спекания, и третью стеновую зону (36) для образования увеличенного объема нагнетательной камеры.

2. Насосное колесо по п.1, отличающееся тем, что третья стеновая зона (36) имеет по меньшей мере один радиус (R3), в частности несколько радиусов (R3), который меньше радиуса (R1) первой стеновой зоны (32) и/или меньше радиуса (R2) второй стеновой зоны (34).

3. Насосное колесо по п.1 или 2, отличающееся тем, что первая стеновая зона (32) и вторая стеновая зона (34) имеют одинаковые радиусы (R1, R2).

4. Насосное колесо по п.1 или 2, отличающееся тем, что вторая стеновая зона (34) имеет по меньшей мере один радиус (R2), который меньше, чем радиус (R1) первой стеновой зоны (32).

5. Насосное колесо по п.1, отличающееся тем, что третья стеновая зона (36) расположена относительно второй стеновой зоны (34) в направлении (30) вращения насосного колеса (16).

6. Насосное колесо по п.1, отличающееся тем, что для каждой стенки (22) камеры предусмотрены ровно одна вторая стеновая зона (34) и ровно одна третья стеновая зона (36) между ровно двумя первыми стеновыми зонами (32).

7. Насосное колесо по п.1, отличающееся тем, что вторая стеновая зона (34) и третья стеновая зона (36) плавно переходят друг в друга.

8. Насосное колесо по п.1, отличающееся тем, что ребро (24) имеет постоянный внутренний радиус (Ri).

9. Лопастной насос, в частности для нагнетания моторного масла автомобиля, включающий в себя кольцо (12) корпуса, расположенное внутри кольца (12) корпуса насосное колесо (16) по одному из пп.1-8, вставленные в приемные элементы (18) насосные лопасти (20) и прилегающее радиально внутри к насосным лопастям упругое позиционное кольцо (28), причем между кольцом (12) корпуса, соответствующей стенкой (22) камеры и согласованными с соответствующей стенкой (22) камеры насосными лопастями (20) образована соответственно нагнетательная камера (26).

10. Лопастной насос по п.9, отличающийся тем, что кольцо (12) корпуса установлено с возможностью вращения в плоскости насосного колеса (16) подвижно относительно насосного колеса (16) при предварительном напряжении.