Токосъемник отрицательного электрода для гетерогенного электрохимического конденсатора и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к технологии изготовления токосъемников для электрохимических конденсаторов для использования в электрохимическом конденсаторе с двойным электрическим слоем, имеющем сернокислотный электролит. Токосъемник использует проводящую углеродную основу (например, графитовую фольгу) с проводимостью p-типа. Защитная пленка покрывает, по меньшей мере, часть основы из графитовой фольги. Защитная пленка состоит из проводящего композиционного материала, выполненного из проводящего углерода и проводящего органического полимера с проводимостью p-типа. Защитную пленку выращивают на основе токосъемника так, что она предпочтительно заполняет поры основы токосъемника. Часть наконечника основы токосъемника может быть защищена изолирующим полимерным материалом. Техническим результатом является обеспечение низкого и стабильного контактного сопротивления с активной массой его электрода. 3 н. и 21 з.п. ф-лы, 18 ил.

Реферат

Данная заявка испрашивает преимущества предварительной заявки США № 60/890581, поданной 19 февраля 2007 г.

Предпосылки изобретения

[0001] Настоящее изобретение направлено на технологию и изготовление токосъемников для электрохимических конденсаторов и, более конкретно, конденсаторов с двойным электрическим слоем (ДЭС). Токосъемник по настоящему изобретению может применяться для изготовления электрохимических конденсаторов, имеющих высокие удельные энергии и устойчивые энергетические характеристики.

[0002] Токосъемники электрохимических конденсаторов (далее токосъемники) обычно изготавливают из металлов и металлических сплавов, которые устойчивы в специальных водных и неводных электролитах. Такие металлы могут включать в себя, например, Al, Ti, Ni, Ag, Nb, Ta, W, Pb и Cu. Несмотря на такой широкий набор металлов, которые могут использоваться в токосъемниках, многие из упомянутых материалов не могут обеспечить широкий диапазон рабочих напряжений конденсатора. Это типично, в частности, для конденсаторов с водным электролитом. В результате, конденсаторы, использующие токосъемники из упомянутых материалов, могут демонстрировать ухудшение энергетических и емкостных параметров, могут иметь большую стоимость аккумулированной энергии и, следовательно, могут быть ограничены в своем применении.

[0003] Высокая стоимость большинства из вышеуказанных металлов является другим отрицательным аспектом применения упомянутых металлов и их сплавов в изготовлении токосъемников. Кроме того, чтобы снизить саморазряд, стабилизировать энергетические параметры и увеличить циклический ресурс соответствующего конденсатора, в токосъемниках применяют высокочистые варианты упомянутых металлов. Это препятствует разработке технологии, относящейся к изготовлению электрохимических конденсаторов, и делает такие конденсаторы трудными для массового производства.

[0004] В настоящее время в качестве активной массы поляризуемых отрицательных электродов электрохимических конденсаторов чаще всего служат различные активированные углеродные материалы - независимо от того, используются ли они с водным или неводным электролитом. При выборе/изготовлении токосъемников для использования с электродами электрохимических конденсаторов, имеющими активную массу из активированного углерода, обычно принимают во внимание следующие основные факторы: электрофизические, электрические и электрохимические параметры токосъемников и активного материала; рабочий диапазон электродных потенциалов; свойства используемого электролита; рабочая температура; стабильность параметров во время работы; циклический ресурс; и стоимость.

[0005] Различные металлы и металлические сплавы, поверхности которых защищены от любых отрицательных воздействий электролита, часто применяют в качестве токосъемников для электродов с активной массой из активированного углерода. Нанесение различных устойчивых к электролиту проводящих покрытий на поверхности токосъемника является общепринятым способом его защиты.

[0006] Электрохимические конденсаторы могут также включать в себя один или более неполяризуемых положительных электродов, таких как электроды из диоксида свинца. Материалы, обычно применяемые для изготовления токосъемника для таких электродов из диоксида свинца, особенно когда упомянутый электрод используют с водным сернокислотным электролитом, могут включать в себя, например: (а) свинец и его сплавы; (b) различные сплавы свинца с защитным покрытием; и (с) сталь с защитным покрытием, выполненным из графитовой фольги, пропитанной кислотостойким лаком. Эти токосъемники также могут применяться при изготовлении симметричных электрохимических конденсаторов с поляризуемыми углеродными электродами и водным сернокислотным электролитом.

[0007] На рабочих поверхностях токосъемников на основе свинца и сплавов на основе свинца после длительного периода работы в водном сернокислотном электролите будет формироваться тонкий слой материала с высоким удельным сопротивлением и нестабильными электрическими параметрами. Применение токосъемников с таким слоем может вызывать ухудшение энергетических и мощностных параметров, стабильности работы, надежности и циклического ресурса конденсатора.

[0008] Таким образом, чтобы гарантировать, что электрохимический конденсатор будет иметь длительный срок службы и высокостабильные мощностные параметры, существуют строгие требования в отношении защитных покрытий для защиты токосъемников от повреждения при контакте с определенными электролитами. С одной стороны, можно понять, что было бы трудно разработать универсальное защитное покрытие с параметрами, подходящими для каждого конденсатора. С другой стороны, для каждого конкретного конденсатора (из большого числа типов этих устройств) обычно необходимо разработать специальное защитное покрытие, которое совместимо со всеми конкретными свойствами данного конденсатора. Это дает существенное увеличение стоимости соответствующего токосъемника и конденсатора в целом. Кроме того, многие известные защитные покрытия просто не могут придавать длительного срока службы и стабильности энергетических и мощностных параметров большинству конденсаторов и, в частности, конденсаторам с водными электролитами.

[0009] Также известны токосъемники на основе стали с защитными покрытиями из графитовой фольги. Хотя эти токосъемники также имеют определенные недостатки, устранение упомянутых недостатков позволило бы значительно улучшить энергетические и мощностные параметры конденсатора и, что более важно, улучшить его циклический ресурс.

[0010] Один такой известный токосъемник состоит из стального листа и защитного покрытия из графитовой фольги толщиной приблизительно 0,3 мм, которая пропитана кислотостойким полимером. Защитное покрытие приклеено в нескольких точках к стальной основе токосъемника. После сборки конденсатора с данным токосъемником конденсатор герметизируют, чтобы гарантировать, что электролит не имеет контакта со стальной основой токосъемника.

[0011] Графитовая фольга, которая образует защитное покрытие этого известного токосъемника, имеет пористую структуру. Чтобы предотвратить проникновение электролита к поверхности стальной основы токосъемника, поры фольги заполняют полимерным лаком, который устойчив в выбранном электролите. Поскольку защитное покрытие приклеивают к стальной основе токосъемника только в нескольких точках, даже одна единственная сквозная пора или микротрещина в защитном покрытии будет достаточна для того, чтобы позволить электролиту постепенно проникнуть ко всей поверхности стального материала токосъемника. Контакт электролита со стальной основой токосъемника приведет, несомненно, к его растворению и разрушению. Во время этого растворения и разрушения перенос в электролит ионов железа и других компонентов, из которых образована стальная основа, будет вызывать резкое увеличение тока саморазряда конденсатора, в котором установлен этот токосъемник, а также снижение энергетических параметров конденсатора и его ускоренный выход из строя.

[0012] Другие очевидные недостатки этого известного токосъемника включают в себя то, что графитовая фольга защитного покрытия имеет небольшую электрическую емкость и, когда электролит поступает в ее поры, фольга начинает частично действовать в качестве активного материала в процессе заряда-разряда конденсатора. На протяжении длительного периода эксплуатации этот процесс вызывает разбухание, ухудшение механических параметров и частичное или полное разрушение структуры графитовой фольги. Результатом является увеличение электрического сопротивления токосъемника и конденсатора в целом.

[0013] Следует также отметить, что при пропитке графитовой фольги защитного покрытия этого известного токосъемника непроводящим полимером данный полимер контактирует с углеродными частицами фольги и увеличивает ее электрическое сопротивление. Это также увеличивает электрическое сопротивление токосъемника и соответствующего конденсатора в целом.

[0014] Особенность конструкции самого токосъемника является еще одним недостатком этого известного токосъемника. То есть, данный известный токосъемник сконструирован для применения в конденсаторе, имеющем одну пластину положительного электрода и две пластины отрицательных электродов. Следовательно, этот известный токосъемник нельзя исправить для применения в конденсаторе с разным числом пластин положительных и/или отрицательных электродов, соединенных параллельно. Поэтому этот токосъемник нельзя использовать для создания конденсаторов с высокой электрической емкостью и приемлемыми энергетическими и мощностными параметрами. Использование параллельного и последовательного соединения элементов с тем, чтобы получить конденсаторный модуль с высокой аккумулированной энергией, приведет к значительному снижению удельных энергетических и мощностных параметров конденсатора, который имеет только одну пластину положительного электрода. Следовательно, можно понять, что такой электрохимический конденсатор, использующий данный известный токосъемник, будет иметь низкую удельную энергию, низкую надежность, нестабильные энергетические параметры, высокую стоимость аккумулирования энергии и короткий срок службы. Низкие удельные параметры такого конденсатора будут существенно ограничивать сферу его применения.

[0015] Известно, что контактное сопротивление между активным материалом электрода и его токосъемником играет важную роль в обеспечении того, что электрохимический конденсатор демонстрирует стабильные энергетические и мощностные параметры. Электрическое сопротивление между материалами электрода и его токосъемника прямо зависит от электрофизических параметров использованных материалов и электролита. В ходе зарядки и разряда конденсатора электроны переносятся из активной массы электрода в токосъемник и/или из токосъемника в активную массу электрода. Следовательно, чтобы получить высокие и стабильные мощностные параметры конденсатора, необходимо гарантировать минимальную высоту энергетического барьера переноса электрического заряда и гарантировать, что он не изменяется во время работы конденсатора.

[0016] Активные материалы (т.е. порошки активированного углерода), которые обычно применяются для изготовления поляризуемых электродов электрохимических конденсаторов, представляют собой, главным образом, вырожденные полупроводники p-типа, уровень Ферми (EF) которых находится в валентной зоне. Во время заряда и разряда конденсаторов с такими электродами происходят изменения в концентрации носителей зарядов в приповерхностном слое пористых стенок активной массы, а также в области контакта между активной массой электрода и токосъемником. Это вызывает изменение величины проводимости активной массы, и скорость такого изменения зависит от глубины заряда и разряда конденсатора. Проводимость электродов конденсаторов с высокой удельной электрической емкостью во время их заряда и разряда изменяется в широком диапазоне.

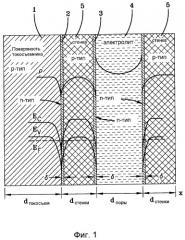

[0017] Как можно видеть на фиг.1, при высокой поляризации электрода конденсатора (чтобы получить высокое напряжение и энергию) происходит изменение типа проводимости, имеющейся в поверхностных слоях электрода. Это изменение происходит в области контакта между активной массой 1 электрода и токосъемником 2 со стороны активной массы и в приповерхностных слоях 3 стенок ее пор 5. Эта фигура показывает, что при значительном искажении зон в области контакта, имеющей толщину δ (и в приповерхностных слоях стенок пор активной массы), уровень Ферми EF находится выше дна зоны проводимости. Это означает, что материал в этой области является вырожденным материалом с проводимостью p-типа. Это вызывает появление p-n перехода в области контакта вдоль боковой стороны активной массы. Толщина и распределение объема пространственного заряда p-n перехода зависит от электрофизических параметров материала твердого электрода, электролита 4 и потенциала электрода.

Сущность изобретения

[0018] Из предшествующего обсуждения очевидно, что параметры p-n перехода существенно изменяются во время процесса заряда и разряда конденсатора. Если используется материал токосъемника, электрофизические параметры которого заметно отличаются от электрофизических параметров активной массы электрода, в области контакта между активной массой и токосъемником возникает гетеропереход. Если используется материал токосъемника, электрофизические параметры которого аналогичны электрофизическим параметрам активной массы электрода, в области контакта между активной массой и токосъемником возникает гомопереход. Хорошо известно, что гомопереход демонстрирует пониженное сопротивление по сравнению с гетеропереходом.

[0019] Поскольку запрещенная зона углеродных материалов очень узкая, толщина области контакта между активной массой электрода на углеродной основе и его токосъемником относительно мала, и перенос электрического заряда в этой области осуществляется, главным образом, за счет туннелирования. Поэтому, чтобы получить низкий и стабильный энергетический барьер во время переноса электрического заряда от активной массы на углеродной основе к токосъемнику, предпочтительно, чтобы материал токосъемника имел электрофизические свойства, аналогичные этим свойствам у активной массы на углеродной основе. Следовательно, высокопроводящие углеродные материалы с проводимостью p-типа являются наиболее подходящими для использования в токосъемниках электродов конденсаторов на углеродной основе.

[0020] Многие углеродные материалы, имеющие хорошую устойчивость в различных электролитах (включая водный сернокислотный электролит), низкое удельное электрическое сопротивление, высокое перенапряжение выделения кислорода и низкую массовую плотность, легко доступны на открытом рынке. К этому ряду углеродных материалов принадлежит гибкая графитовая фольга, которая преимущественно производится путем прокатки порошков терморасширенного углерода. Например, удельное электрическое сопротивление графитовой фольги, известной как GrafoilTM, лежит в диапазоне от 10-4 до 2·10-2 Ом·см. Содержание примесей в этой графитовой фольге GrafoilTM, перенос которых в электролит может сопровождаться ухудшением энергетических параметров конденсатора, является довольно низким. Эта графитовая фольга имеет достаточную эластичность, позволяющую изготовлять конденсаторы разной конфигурации.

[0021] Использование гибкой графитовой фольги для защиты основы токосъемника конденсатора от механического повреждения во время продолжительной работы в разрушающем электролите является новым решением, имеющим своей целью увеличение рабочих параметров токосъемников и соответствующих электрохимических конденсаторов (с водными и неводными электролитами). Таким образом, токосъемник по настоящему изобретению способен обеспечивать низкое и стабильное контактное сопротивление с активной массой его электрода, предпочтительно выполнен на основе порошка(ов) активированного углерода, может использоваться с асимметричными и симметричными электрохимическими конденсаторами с водными и неводными электролитами и придает улучшенные рабочие и циклические параметры соответствующему конденсатору. Применение токосъемника по настоящему изобретению в производстве электрохимических конденсаторов, предназначенных для обеспечения высоких уровней аккумулированной энергии, позволяет заметно увеличить удельные энергетические и емкостные параметры таких конденсаторов и расширить сферу их применения.

[0022] Токосъемник по настоящему изобретению может быть использован в качестве токосъемника(ов) положительного или отрицательного электрода симметричного электрохимического конденсатора, и/или токосъемника(ов) поляризуемого положительного и поляризуемого отрицательного электрода(ов) асимметричного электрохимического конденсатора.

[0023] Лучшее понимание токосъемника по настоящему изобретению, который может использоваться в электрохимическом конденсаторе с двойным электрическим слоем (ДЭС), может быть достигнуто при прочтении нижеследующего общего описания такого токосъемника и с помощью более подробного описания определенных примерных вариантов реализации таких токосъемников и технологии их изготовления.

Краткое описание чертежей

[0024] В дополнение к указанным выше признакам, другие аспекты настоящего изобретения будут совершенно очевидны из нижеследующих описаний чертежей и примерных вариантов реализации, в которых сходные ссылочные обозначения на нескольких видах относятся к идентичным или эквивалентным признакам, и где:

[0025] Фиг.1 показывает изменение проводимости поверхностного слоя электрода электрохимического конденсатора со стороны его активной массы во время высокой поляризации данного электрода;

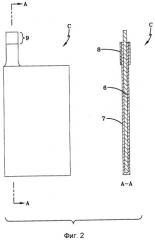

[0026] Фиг.2 изображает один примерный вариант реализации токосъемника по настоящему изобретению;

[0027] Фиг.3 описывает базовую технологию, применяемую при изготовлении примерного токосъемника из графитовой фольги с защитным слоем согласно настоящему изобретению;

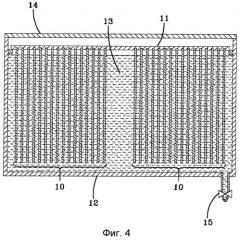

[0028] Фиг.4 показывает рост защитной пленки на токосъемнике из графитовой фольги;

[0029] Фиг.5 показывает примерный способ соединения токосъемника из графитовой фольги с выводом отрицательного электрода электрохимического конденсатора;

[0030] Фиг.6 представляет собой вид в разрезе примерного гетерогенного электрохимического суперконденсатора (ГЭС) с двойным электрическим слоем;

[0031] Фиг.7 графически показывает зависимость энергии разряда двух разных ГЭС от числа (N) циклов их заряда-разряда;

[0032] Фиг.8 графически показывает зависимость внутренних сопротивлений ГЭС, представленных на фиг.7, в начале и в конце разряда от числа (N) циклов их заряда-разряда;

[0033] Фиг.9а графически показывает зависимость импеданса |Z| первого ГЭС от напряжения во время цикла 5-часового заряда и 5-часового разряда;

[0034] Фиг.9b графически показывает зависимость импеданса |Z| второго ГЭС от напряжения во время цикла 5-часового заряда и 5-часового разряда;

[0035] Фиг.10 графически показывает зависимость напряжений двух ГЭС от времени их хранения при комнатной температуре;

[0036] Фиг.11 графически показывает зависимость энергии разряда третьего и четвертого примерных ГЭС от числа (N) циклов их заряда-разряда;

[0037] Фиг.12 графически показывает зависимость напряжения третьего ГЭС от времени разных циклов заряда-разряда;

[0038] Фиг.13 графически показывает зависимость внутренних сопротивлений третьего и четвертого ГЭС от числа (N) циклов их заряда-разряда в начале и в конце разряда;

[0039] Фиг.14 графически показывает зависимость импеданса |Z| третьего и четвертого ГЭС от напряжения во время цикла 5-часового заряда и 5-часового разряда;

[0040] Фиг.15 графически показывает зависимость напряжений третьего и четвертого ГЭС-конденсаторов от времени их хранения при комнатной температуре; и

[0041] Фиг.16 представляет собой таблицу, сравнивающую различные параметры четырех примерных ГЭС по настоящему изобретению.

Подробное описание примерного(ых) варианта(ов) реализации

[0042] Один примерный токосъемник C по настоящему изобретению показан на фиг.2. Токосъемник C содержит графитовую фольгу 6, на рабочие поверхности которой нанесена проводящая защитная пленка 7. Чтобы защитить участок 8 наконечника токосъемника С, на поверхность наконечника - за исключением области 9, где наконечник соединяется с выводом конденсатора, нанесена электроизолирующая пленка, выполненная из полимерных материалов, которые устойчивы в конкретном(ых) электролите(ах). Проводящая защитная пленка 7 имеет проводимость p-типа, низкое удельное электронное сопротивление и высокое ионное сопротивление.

[0043] Изготавливают эту примерную защитную пленку так, что данная проводящая защитная пленка представляет собой графитовую фольгу, содержащую минимальное количество пор и трещин, причем значительная доля пор графитовой фольги заполнена композиционным проводящим материалом. Защитная пленка имеет высокое ионное сопротивление, которое предотвращает перенос неравновесных ионов электролита в объем токосъемника во время зарядки и разряда конденсатора, и защищает токосъемник от разрыхления и механического разрушения.

[0044] Заполнение пор графитовой фольги проводящим полимерным материалом также существенно снижает развитую поверхность графитовой фольги. Кроме того, проникновение проводящего полимерного материала в область контакта между частицами графитовой фольги не ухудшает электрические параметры графитовой фольги - в противоположность защитному покрытию ранее упомянутого известного стального токосъемника.

[0045] Будут ли множественные микропоры и/или трещины действительно присутствовать или будут образовываться в защитной пленке на основе графитовой фольги по настоящему изобретению, электролит все еще может постепенно проникать через такие поры и/или трещины во внутрь токосъемника. Однако, так как защитная пленка имеет высокое ионное сопротивление, которое ограничивает ионный ток в токосъемнике во время зарядки и разряда конденсатора, присутствие электролита в защитной пленке не принесет изменения механических параметров токосъемника. Это указывает на то, что процесс заряда-разряда конденсатора не вызовет формирования ДЭС в токосъемнике - даже с электролитом, присутствующим в порах графитовой фольги.

[0046] По меньшей мере следующие факторы следует принимать во внимание при изготовлении композиционной защитной пленки по настоящему изобретению: (1) проводимость; (2) контактное сопротивление между активной массой электрода и его токосъемником; и (3) контактное сопротивление между частицами графитовой фольги. Поэтому для изготовления пасты защитной пленки согласно настоящему изобретению предпочтительно используют углеродные порошки, обладающие проводимостью p-типа. Это приводит к защитной пленке с проводимостью p-типа, к сцеплению между углеродными частицами графитовой фольги (которые также имеют проводимость p-типа) без какого-либо снижения их контактного сопротивления и позволяет получать токосъемники с низким сопротивлением и низким и стабильным контактным сопротивлением между токосъемником и углеродной активной массой электрода.

[0047] Как показано на фиг.2, за исключением соединяющей части 9, остаток 8 наконечника токосъемника также покрыт защитной пленкой. Защита этого участка токосъемника C очень важна для его стабильной работы, так как плотность тока во время зарядки и разряда конденсатора имеет самую высокую величину в данного участка токосъемника, что может вызывать значительное изменение механических и, следовательно, электрических параметров токосъемника. Таким образом, когда поверхность защищенного участка 8 наконечника токосъемника покрыта защитной пленкой, надежность и стабильность токосъемника улучшается.

[0048] Поскольку плотность поверхностного тока в открытой поверхности наконечника токосъемника во время зарядки и разряда конденсатора имеет определенную величину и может вызывать (несмотря на несущественную величину плотности тока) изменение параметров данного участка токосъемника во время продолжительной работы конденсатора, эту область токосъемника предпочтительно снабжают дополнительной защитой (как можно видеть на фиг.2). Защищенная область 8 наконечника токосъемника предпочтительно дополнительно защищают изолирующим полимерным материалом, который химически устойчив в данном электролите. Полимерный материал (т.е. защитная пленка без добавления проводящего материала) предпочтительно служит в качестве изолирующего материала. Исследования показывают, что это высокоработоспособное решение, поскольку применение подобного полимерного материала обеспечивает стабильные параметры и максимальную адгезию между защитными слоями 7 и 8.

[0049] Нанесение дополнительного изолирующего слоя на защищенный участок 8 наконечника токосъемника сильно снижает величины поверхностных токов в нем во время зарядки и разряда соответствующего конденсатора. Это не только улучшает стабильность параметров и надежность токосъемника, но также значительно увеличивает циклический ресурс токосъемника и соответствующих конденсаторов в целом.

[0050] Поверхность соединительного участка 9 наконечника токосъемника предпочтительно не снабжают какой-либо защитой. Однако во время нанесения защитной пленки 7 поры графитовой фольги в области соединительного участка 9 также заполняются проводящим полимерным материалом. Это приводит к стабилизации электрическим параметрам графитовой фольги соединительного участка 9. Однако поверхностное сопротивление данного участка, в противоположность рабочей поверхности токосъемника, не уменьшается. Это позволяет соединять токосъемник C с выводом конденсатора при низком контактном сопротивлении между токосъемником и выводом и гарантировать низкую величину сопротивления и высокую выходную мощность конденсатора.

[0051] Один способ изготовления примерного токосъемника по настоящему изобретению показан на блок-схеме фиг.3. Проводящую пасту готовят в качестве начального этапа приготовления проводящей композиционной защитной пленки, которая будет защищать токосъемник из графитовой фольги. Базовые свойства пасты, такие как вязкость, электрическое сопротивление и диспергируемость проводящего компонента, очень важны для способности получаемой в результате защитной пленки впоследствии обеспечивать адекватную защиту токосъемника и, следовательно, тщательно контролируются во время приготовления пасты. Состав этой конкретной пасты включает в себя: (1) порошок технического углерода; (2) полимерный материал; (3) пластификатор; (4) растворитель; (5) диспергатор; и (6) смачивающий агент. Количество каждого компонента, присутствующего в пасте, тесно связано с технологией нанесения и желаемыми электрофизическими параметрами защитной пленки. По существу, количество каждого компонента может меняться с учетом конкретных требований желаемого токосъемника. Оптимальное содержание компонентов в пасте, используемой для защиты токосъемников конденсаторов, предназначенных для конкретного применения, обычно определяется экспериментально.

[0052] Такие параметры, как размеры и тип проводимости углеродных частиц, также важны при получении качественной защитной пленки. Предпочтительно, в качестве порошка углерода для использования в пасте выбирают углеродный порошок, имеющий высокую проводимость p-типа. В данном примере используют установку Multi Lab типа Dyno Mill для измельчения углеродных частиц смеси или углеродного порошка и растворителя. Во время измельчения образцы порошка предпочтительно отбирают и изучают с тем, чтобы можно было контролировать средний размер его частиц. Как только максимальный размер частиц углеродного порошка снижается до примерно 500 нм, процесс измельчения предпочтительно останавливают. Экспериментирование показывает, что время измельчения может быть в диапазоне приблизительно 45-50 минут, хотя могут требоваться и более короткие или более длительные времена измельчения, исходя из используемого материала и/или устройства измельчения.

[0053] Уменьшение размера частиц углеродного порошка до такой степени помогает получать непрерывную эластичную защитную пленку с минимальным числом микропор. То есть, так как проводящая паста должна эффективно заполнять поры основы токосъемника из графитовой фольги во время последующего нанесения на него, присутствие мелких углеродных частиц способствует заполнению пор пастой, содержащей адекватные количества углеродного порошка. Без достаточного количества углеродного порошка в пасте, заполняющей поры графитовой фольги, увеличение удельного сопротивления токосъемника увеличивается. Кроме того, использование больших углеродных частиц может приводить к тому, что содержание углеродного порошка в пасте увеличивают с тем, чтобы позволить получаемой защитной пленке адекватно защищать токосъемник - и поэтому параметры пасты меняются.

[0054] После адекватного измельчения углеродного порошка данный углеродный порошок, полимер, пластификатор, растворитель, диспергатор и смачивающий агент данной конкретной пасты гомогенизируют. В этом конкретном примере компоненты гомогенизировали в течение приблизительно 20-30 минут в гомогенизаторе Megatron MT-5000. Конечно, могут также применяться и другие времена гомогенизации и другое оборудование. Полученную в результате пасту предпочтительно фильтруют через фильтр, чтобы отделить большие коагулированные частицы углеродного порошка. Предпочтительно, данный фильтр имеет диаметр пор не более чем примерно 1 мкм.

[0055] После завершения приготовления пасты ее тонкий слой наносят на плоскую стеклянную подложку, что позволяет получать эталонную пленку толщиной примерно 10-50 мкм. Полученную в результате пленку подвергают термической обработке, а после этого предпочтительно измеряют удельное электрическое сопротивление и тип проводимости пленки.

[0056] Желаемое число основ токосъемников требуемого размера и конфигурации вырезают из материала графитовой фольги в некоторый момент до, во время или после изготовления защитной пленки. Как показано на фиг.4, участок наконечника токосъемников 10 впоследствии фиксируют в специальном держателе 11. Токосъемники 10 нужно поддерживать как можно более плоскими с тем, чтобы затем получать равномерную защитную пленку вдоль всех их поверхностей.

[0057] Предполагая, что измеренные параметры эталонной пленки являются приемлемыми, ванну 12 заполняют приготовленной пастой 14 до некоторого заданного уровня, и токосъемники 10 в держателе 11 медленно погружают в пасту для выращивания защитной пленки. Держатель 11 погружают в ванну 12 до тех пор, пока он не достигнет некоторого заданного и фиксированного положения. Затем ванну предпочтительно закрывают непроницаемой крышкой 14, которая применяется, чтобы предотвратить испарение растворителя и изменение параметров пасты во время процесса роста защитной пленки.

[0058] После погружения и герметизации токосъемники подвергают воздействию пасты при комнатной температуре в течение некоторого заданного периода времени. В данном конкретном примере токосъемники подвергают воздействию пасты в течение примерно 15-24 часов. Фактическое время воздействия будет зависеть от нескольких факторов, включая состав пасты, вязкость пасты и физические свойства графитовой фольги. Во время контакта токосъемников с пастой поры графитовой фольги заполняются ею. Это улучшает механические свойства токосъемников и увеличивает адгезивные свойства поверхностей токосъемников.

[0059] Так как поверхность графитовой фольги может плохо смачиваться пастой, для улучшения смачиваемости к пасте может добавляться смачивающий агент. Смачивающий агент позволяет получать однородную пасту и увеличивает последующую адгезию между графитовой фольгой и защитной пленкой. Однако следует понимать, что значительное увеличение адгезивных свойств фольги может также происходить специфически в результате проникновения пасты в поры фольги.

[0060] После соответствующего контакта токосъемников с пастой клапан 15 открывают и осуществляют откачивание пасты из ванны. Откачивание пасты предпочтительно выполняют таким образом, чтобы гарантировать, что уровень пасты равномерно снижается внутри ванны. Во время медленного понижения уровня пасты композиционная пленка растет равномерно вдоль всех контактируемых поверхностей токосъемников. Толщина и микропористость пленки зависят от скорости удаления пасты из ванны. Как показало экспериментирование, защитные пленки, основанные на пастах различных составов, демонстрируют минимальную пористость и высокую адгезию к графитовой фольге, когда снижение уровня пасты в ванне осуществляют со скоростью примерно 0,5-1,5 см/мин.

[0061] Когда рост защитной пленки завершен, крышку ванны отрывают, и держатель 11 и токосъемники 10 удаляют из ванны. Токосъемники 10 затем оставляют на воздухе в течение некоторого периода времени (например, 10-15 часов в данном конкретном примере), чтобы обеспечить сушку в окружающих условиях. В течение этого времени масса растворителя, присутствующая в защитной пленке и объеме токосъемников, медленно испаряется. Исследование показало, что скорость удаления растворителя влияет на получаемую структуру защитной пленки, и что быстрое удаление растворителя (например, при повышенных температурах воздуха) увеличивает микропористость защитной пленки и вызывает ухудшение параметров токосъемников. Таким образом, начальный контакт токосъемников и защитной пленки с воздухом может регулироваться.

[0062] После сушки токосъемников путем контакта с воздухом токосъемники и их защитные пленки подвергают термической обработке. Например, термическая обработка может происходить в окружающем воздухе, но при повышенных температурах. Температура и время термической обработки зависят от состава защитной пленки. Температура термической обработки примерно 120°С - 140°С оказалась адекватной в том случае, когда в пасте присутствуют такие полимерные материалы, как перхлорвинил (ПВХ), хлорсульфированный полиэтилен (Hypalon®) и полиуретан (ПУ). Однако температура термической обработки может увеличиваться до приблизительно 270°С, когда используют фторсодержащие полимеры (фторопласты). Вместе с температурой могут меняться времена термической обработки. В случае пасты, описанной в данном конкретном примере, токосъемники могут подвергаться термической обработке в течение примерно 60-90 минут. Когда процесс термической обработки завершен, контролируют электрические параметры и качество защитной пленки токосъемников с помощью специального способа.

[0063] На следующей стадии изготовления примерных токосъемников 10 наносят покрытие из изолирующей пасты на часть наконечников токосъемников (как описано выше со ссылкой на фиг.2). Изолирующая паста может быть приготовлена аналогичным образом, как и паста, используемая для роста проводящей защитной пленки - но без использования углеродного порошка. Изолирующая пленка может наноситься на поверхность наконечников токосъемников кистью, с помощью инструмента для нанесения распылением или посредством ряда других способов, которые будут известны специалисту в данной области техники.

[0064] После нанесения изолирующей пасты на наконечники токосъемников, по меньшей мере эту их часть подвергают воздействию воздуха при комнатной температуре в течение некоторого периода времени. В данном конкретном примере изолирующую пасту сушат в течение периода времени примерно 1-2 часа, хотя время сушки может изменяться, как описано выше. После сушки на воздухе по меньшей мере эти части наконечников токосъемников снова термически обрабатывают. Предпочтительно, но не обязательно, температура термической обработки, используемая для наконечников токосъемников, соответствует температуре термической обработки защитной пленки. Время термической обработки опять может меняться, однако в данном конкретном примере время термической обработки составляло 35-40 минут.

[0065] После завершения термической обработки изолирующего слоя наконечников токосъемников предпочтительно выполняют обследование токосъемников. Изучают качество полученной защитной пленки, предпочтительно измеряют удельное поверхностное сопротивление токосъемников и предпочтительно выполняют отбраковку токосъемников так, что только токосъемники с удовлетворительными параметрами направляют для сборки электрохимических конденсаторов.

Конкретные примеры

Пример 1

[0066] Основы токосъемника вырезали из графитовой фольги, имеющей толщину приблизительно 230 мкм. Габаритные размеры основ токосъемников составляли 135 мм × 72 мм × 0,26 мм, как показано на фиг.2. Графитовая фольга имела удельное электрическое сопротивление 6·10-4 Ом·см и проводимость p-типа. Массовая плотность графитовой фольги была 1,27 г/см3.

[0067] Пасту защитной пленки для покрыт