Устройство для измельчения

Иллюстрации

Показать всеИзобретение относится к средствам измельчения, перемешивания и механической активации различных материалов минерального и органического происхождения и может найти применение, в частности, в производстве строительных материалов. Устройство для измельчения содержит горизонтально установленный цилиндрический корпус 1 с загрузочным 2 и выгрузочным 3 патрубками, соосно установленный в корпусе 1 вал 4, связанный с приводом его вращения, и блок измельчения. При этом на валу в зонах расположения соответствующих патрубков смонитрованы загрузочные 5 и выгрузочные 6 винтовые лопасти, между которыми размещен блок измельчения, состоящий из размещенных вокруг вала и параллельных ему стержней 8, концы которых зафиксированы в несущих элементах 7, жестко закрепленных на валу и выполненных в виде дополнительных витков загрузочной 5 и выгрузочной 6 винтовых лопастей. Дополнительный виток каждой из лопастей может быть сформирован совокупностью лепестковых элементов, смещенных друг относительно друга вдоль вала по винтовой линии. На стержнях 8 свободно установлены цилиндрические пружины 9, контактирующие с внутренней поверхностью корпуса 1. В устройстве обеспечивается исключение застойных зон, повышается равномерность перемещения материала у внутренней поверхности корпуса. 6 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к средствам измельчения, перемешивания и механической активации различных материалов минерального и органического происхождения, и может найти применение в производстве строительных материалов, горнорудной, химической и прочих отраслях промышленности.

Уровень техники

Известна центробежная мельница (см. патент на изобретение RU 2252077, МПК: B02C 15/08, опубл. 20.05.2005 г), содержащая цилиндрический корпус с патрубками ввода и вывода обрабатываемого материала, в котором коаксиально установлен приводной вал с сепаратором, удерживающим мелющие тела - ролики, смещенные друг относительно друга по спирали, что обеспечивает перекрытие контактных поверхностей соседних мелющих тел. К недостаткам известного устройства можно отнести недостаточную эффективность измельчения, обусловленную ограниченной подвижностью мелющих тел и вертикальным расположением устройства, а также трудоемкость изготовления и обслуживания, обусловленную большим количеством мелющих элементов.

Большей подвижностью, по сравнению с роликами, обладают мелющие пружины или спирали, использование которых, к тому же позволяет сократить количество мелющих элементов.

Так, известна мельница для сыпучих материалов (см. патент на изобретение SU 1680318, МПК: B02C 19/22, опубл. 30.09.1991), содержащая установленную на раму размольную камеру с люками для загрузки и выгрузки и приводным рабочим органом, выполненным в виде тороидновинтовой двухзаходной спирали, обеспечивающей истирание падающего материала между витками вращающихся спиралей.

Известен измельчатель (см. патент на изобретение RU 2015729, МПК: B02C 19/22, опубл. 15.07.1994), содержащий герметичный корпус, в котором установлены с возможностью вращения в противоположные стороны роторы с измельчающими элементами в виде пружин, навитых через одну в противоположные стороны.

В качестве наиболее близкого, по наличию сходных конструктивных признаков, аналога для заявляемого технического решения выбрано техническое решение реактора-смесителя, раскрытое в патенте SU 1011234, МПК: B01J 19/18, опубл. 15.04.1983 г.

Согласно упомянутому патенту, реактор-смеситель содержит горизонтально установленный цилиндрический корпус с загрузочным и выгрузочным патрубками, расположенными в приторцевых зонах корпуса, соосно установленный в корпусе вал, связанный с приводом его вращения, и блок измельчения, включающий совокупность стержней, размещенных вокруг вала параллельно ему, концы которых зафиксированы в поперечных несущих пластинах, жестко закрепленных на валу. На стержнях свободно установлены мелющие тела в виде цилиндрических пружин, контактирующих с внутренней поверхностью корпуса.

Однако известный реактор-смеситель предназначен для смешивания жидких и газообразных компонентов. В случае использования подобной конструкции для измельчения твердых веществ, устройство будет иметь ряд существенных недостатков.

Во-первых, низкая производительность устройства, вследствие скопления загружаемого материала под загрузочным отверстием, затрудненность перемещения материала вдоль помольной камеры, образование застойных зон.

Во-вторых, высокая вероятность отбрасывания загружаемого материала вращающимися пружинами обратно через загрузочное отверстие, которое для твердых материалов будет иметь более значительные размеры.

В-третьих, низкая эффективность измельчения.

Раскрытие изобретения

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности процесса измельчения и производительности устройства.

Положительные технические результаты, достигаемые в результате использования заявляемого изобретения, заключаются в повышении эффективности работы пружин как измельчающих элементов, повышении интенсивности истирания материала у внутренней поверхности корпуса, а также в исключении застойных зон и обеспечении равномерности перемещения материала через зону измельчения и его выгрузки.

Упомянутая задача решена, а положительные результаты достигнуты благодаря усовершенствованиям устройства для измельчения, которое содержит горизонтально установленный цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно установленный в корпусе вал, связанный с приводом его вращения, и блок измельчения, включающий совокупность размещенных вокруг вала и параллельных ему стержней, концы которых зафиксированы в несущих элементах, жестко закрепленных на валу, и свободно установленные на стержнях цилиндрические пружины, контактирующие с внутренней поверхностью корпуса.

Усовершенствования устройства заключаются в том, что оно снабжено загрузочной и выгрузочной винтовыми лопастями, смонтированными на валу в зонах расположения соответствующих патрубков, блок измельчения размещен между этими лопастями, при этом несущие элементы выполнены в виде дополнительных витков загрузочной и выгрузочной винтовых лопастей, в которых закреплены концы стержней, несущих измельчающие пружины.

Дополнительный виток может быть выполнен в виде продолжения соответствующей винтовой лопасти, т.е. сплошным, а может быть сформирован совокупностью лепестковых элементов, смещенных друг относительно друга вдоль вала по винтовой линии, являющейся продолжением соответствующей лопасти. Выполнение несущих элементов в виде совокупности отдельных пластин-лепестков, каждый из которых ориентирован поперечно валу, позволяет повысить надежность закрепления в них стержней.

Возможны оба упомянутых случая исполнения несущих элементов, т.к. и в том, и в другом случае обеспечивается закрепление стержней со смещением друг относительно друга по винтовой линии, благодаря чему измельчающие пружины, надетые на стержни, также смещены по винтовой линии друг относительно друга в направлении движения материала.

Наличие загрузочного и выгрузочного устройств в виде винтовых (иначе - шнековых) лопастей, позволяет исключить образование застойных зон материала в нижней части корпуса на входе блока измельчения и на его выходе - при выгрузке материала, а также способствует равномерности распределения измельчаемого материала по объему корпуса.

Вместе с тем, винтовая загрузочная лопасть обеспечивает создание на входе блока измельчения постоянного осевого подпора. Благодаря этому подпору масса перемещаемого материала перераспределяется по внутреннему объему корпуса, отодвигаясь от его внутренней поверхности. Часть материала продавливается через межвитковое пространство и вокруг измельчающих пружин, где подвергается истиранию между вибрирующими витками пружин, а также между поверхностью стержней и пружин. В результате, расширяется зона измельчения и обеспечивается возможность работы всей поверхности измельчающих пружин, а не только той, что в этот момент находиться у стенки корпуса. В результате повышается эффективность использования пружин как измельчающих элементов.

Винтовая загрузочная лопасть, как и пружинный блок измельчения, смонтированы на одном приводном валу. При вращении вала винтовая лопасть создает направлено движущийся поток материала, закрученный в одну сторону. При этом пружины совершают планетарное движение, которое у внутренней поверхности корпуса направлено навстречу к подаваемому потоку материала. В результате у внутренней стенки корпуса, т.е. там, где происходит основное измельчение, создается встречно-направленное движение пружины по отношению к потоку измельчаемого материала, что способствует повышению интенсивности истирания последнего.

Установка мелющих пружин со смещением друг относительно друга по спирали вдоль корпуса позволяет удлинить зону измельчения и более равномерно распределить нагрузки на приводной вал.

К положительным результатам можно отнести также то, что наличие винтовой лопасти в зоне загрузки исключает возможность обратного выброса материала через загрузочное отверстие.

Благодаря тому, что блок измельчения размещен в средней части с удалением от загрузочного и выгрузочного отверстий, пружины прокатываются по ровной поверхности корпуса, а не через зону отверстий, что способствует снижению вибрации устройства и уменьшению грохота.

Выполнение несущих элементов пружинного блока измельчения в виде отдельных лепестков, смещенных друг относительно друга по винтовой линии, является предпочтительным случаем реализации устройства, т.к. не только повышается надежность закрепления стержней, но и обеспечивается возможность прохождения материала между лепестками внутрь корпуса, что способствует более равномерному распределению материала в зоне измельчения.

В одном конкретном примере реализации устройства, количество лепестковых элементов, размещенных с каждой стороны блока, соответствует количеству стержней. В этом случае один стержень соединяет два противолежащих несущих лепестка, и для закрепления концов стержня в этих лепестках выполнено по одному отверстию.

В другом конкретном случае реализации устройства, количество лепестковых элементов, размещенных с каждой стороны блока, может быть вдвое или втрое меньше числа стержней, при этом в каждом лепестке закрепляют два или более стержней.

В предпочтительном случае реализации устройства корпус выполнен в виде полого цилиндра, закрытого по торцам съемными крышками. Целесообразно, один конец приводного вала установить в подшипниковой опоре, а другой конец - закрепить на валу двигателя посредством муфты и штифта. Такое исполнение позволит осуществлять быструю и простую замену измельчающих элементов. Сокращение простоев обеспечит повышение средней производительности устройства и повышение коэффициента его использования.

Желательно выполнение корпуса с рубашкой охлаждения (теплообменной рубашкой) либо с битумной заливкой по всей длине.

Краткое описание чертежей

Заявляемое изобретение поясняется прилагаемыми чертежами, на которых изображены:

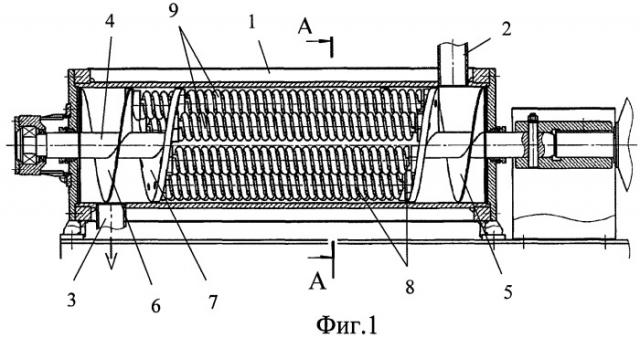

на фиг.1 - устройство, общий вид, продольный разрез;

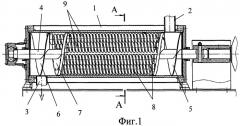

на фиг.2 - сечение А-А с фиг.1,

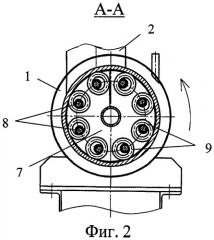

на фиг.3 - устройство, продольный разрез, показано выполнение несущих элементов виде совокупностей лепестковых элементов;

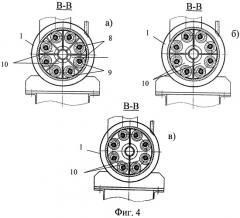

на фиг.4 - сечение В-В с фиг.3, показаны три примера исполнения устройства;

на фиг.5 - приводной вал в сборке с загрузочной и выгрузочной винтовыми лопастями и несущими лепестковыми элементами, изометрия, два примера исполнения;

на фиг.6 - схема, поясняющая работу мелющих пружин;

на фиг.7 - устройство в разобранном виде, процесс замены пружин;

на фиг.8 - показана установка стержней с мелющими пружинами;

Осуществление изобретения

Заявляемое устройство для измельчения содержит (см. фиг.1, 2) горизонтально установленный цилиндрический корпус 1 с загрузочным 2 и выгрузочным 3 патрубками в приторцевых зонах, соосно установленный в корпусе 1 вал 4, связанный с приводом его вращения. На валу 4 жестко закреплены винтовая загрузочная лопасть 5, винтовая разгрузочная лопасть 6 и несущие элементы 7, выполненные в виде дополнительных витков лопастей 5 и 6, в которых закреплены несущие стержни 8, размещенные вокруг вала 4 параллельно ему. На стержнях 8 свободно установлены цилиндрические пружины 9. Стержни 8 с несущими элементами 7 и пружинами 9 образуют блок измельчения. Несущие элементы 7 могут быть выполнены в виде витка сплошной винтовой лопасти, как это показано на фиг.1 и 2.

На фиг.3 и 4 показан пример реализации устройства, когда несущие элементы выполнены в виде совокупностей лепестковых элементов 10 (кратко - лепестков), смещенных друг относительно друга вдоль вала 4 по винтовой линии и образующих дополнительный виток винтовых лопастей 5 и 6.

Количество лепестков 10, размещенных с каждой стороны блока может быть равно количеству стержней 8, как показано на фиг.4а.

Возможно закрепление сразу двух или более стержней 8 в одном лепестке 10, как показано на фиг.4б и 4в, соответственно. В последнем примере с каждой стороны блока установлено всего по два несущих лепестка 10, выполненных в форме полудисков, в каждом из которых закреплено четыре стержня 8.

На фиг.5а и 5б показан приводной вал 4 в сборке с загрузочной 5 и выгрузочной 6 лопастями и несущими элементами 10, для примеров 4а и 4б, соответственно.

Устройство работает следующим образом.

Подлежащий измельчению материал подается через патрубок 2 в полость корпуса 1, где он сразу захватывается винтовой лопастью 5 и распределяется по объему корпуса, благодаря чему исключается образование застойной зоны под загрузочным отверстием патрубка 2.

Лопасть 5, а затем и элементы 7 или 10 (для второго примера), образующие дополнительный виток винтовой лопасти, обеспечивают постепенную порционную подачу материала в зону измельчения.

Загрузочная лопасть 5 создает на входе блока измельчения постоянный осевой подпор, благодаря которому масса материала перераспределяется от внутренней поверхности корпуса 1 внутрь его объема и продвигается через зону измельчения со всех сторон вокруг измельчающих пружин 9, а часть материала продавливается через межвитковое пространство. В процессе перемещения материала вибрирующие витки пружин 9 оказывают на него истирающее воздействие, причем работает вся поверхность пружин 9.

Загрузочная лопасть 5 создает направленно движущийся поток Р материала (см. фиг.6). Пружины 9, установленные на стержнях 8, совершают относительно оси вала планетарное движение, которое у внутренней поверхности корпуса 1 направлено навстречу к потоку Р материала, что способствует повышенной интенсивности истирания материала у внутренней стенки корпуса 1, там, где происходит основное измельчение.

Выгрузочная лопасть 6, включая дополнительный ее виток, образованный несущими элементами, обеспечивает постепенный вывод измельченного материала из зоны измельчения и равномерность его выгрузки.

Вал 4 имеет всего одну подшипниковую опору 11, а вторым концом крепится на валу 12 привода, например на валу двигателя, посредством муфты 13 и конического штифта 14, благодаря чему вал 4 легко извлекается из корпуса 1 вместе с пружинным блоком, что позволяет легко и быстро производить замену мелющих тел - пружин 9, в случае необходимости (см. фиг 7).

Замена пружин осуществляется следующим образом.

Снимают защитный кожух 15, выбивают из муфты 13 штифт 14, откручивают болты 16, освобождая торцевую крышку 17, и извлекают вынимаемую часть: вал 4 с закрепленными на нем элементами. Стержни 8 извлекают из отверстий несущих элементов 7(10), например, так, как показано на фиг.8. С освобожденных стержней 8 снимают отработанные или поврежденные пружины 9, заменяя их на новые. Сборка устройства производится в обратной последовательности.

Благодаря такой конструкции устройства процесс замены мелющих тел составляет всего 15 минут, что позволяет сократить время простоя оборудования, повысить коэффициент его использования.

С целью повышения надежности работы устройства и предотвращения перегрева корпус 1 может быть снабжен рубашкой охлаждения 18 или выполнен с битумной заливкой по всей длине.

Предлагаемое устройство позволяет производить тонкий помол и активацию сырьевых компонентов. Преимущественное использование устройства в производстве керамического кирпича, ячеистых бетонов и сухих смесей.

1. Устройство для измельчения, содержащее горизонтально установленный цилиндрический корпус с загрузочным и выгрузочным патрубками, соосно установленный в корпусе вал, связанный с приводом его вращения, и блок измельчения, включающий совокупность размещенных вокруг вала и параллельных ему стержней, концы которых зафиксированы в несущих элементах, жестко закрепленных на валу, и свободно установленные на стержнях цилиндрические пружины, контактирующие с внутренней поверхностью корпуса, отличающееся тем, что оно снабжено загрузочной и выгрузочной винтовыми лопастями, смонтированными на валу в зонах расположения соответствующих патрубков, блок измельчения размещен между этими лопастями, при этом несущие элементы выполнены в виде дополнительных витков загрузочной и выгрузочной винтовых лопастей.

2. Устройство по п.1, отличающееся тем, что дополнительный виток каждой из лопастей сформирован совокупностью лепестковых элементов, смещенных относительно друг друга вдоль вала по винтовой линии, являющейся продолжением соответствующей лопасти.

3. Устройство по п.1, отличающееся тем, что количество лепестковых элементов в каждой совокупности соответствует количеству стержней, при этом в каждом лепестковом элементе выполнено по одному отверстию для закрепления стержня.

4. Устройство по п.1, отличающееся тем, что в каждом лепестковом элементе закреплено по два или более стержней.

5. Устройство по п.1, отличающееся тем, что корпус выполнен в виде полого цилиндра со съемными торцевыми крышками, при этом один конец вала установлен в подшипниковой опоре, а другой конец вала закреплен на валу двигателя посредством муфты и штифта.

6. Устройство по п.1, отличающееся тем, что корпус выполнен с рубашкой охлаждения.

7. Устройство по п.1, отличающееся тем, что корпус выполнен с битумной заливкой по всей длине.