Способ горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепловодопроводных сетей посредством выдавливания ответвления изнутри трубной заготовки и система для осуществления способа

Иллюстрации

Показать всеИзобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении крупногабаритных толстостенных стальных тройников. Трубную заготовку с предварительно выполненным в ней технологическим отверстием помещают в зону выдавливания. В этой зоне заготовку надвигают на опорный ложемент с размещенным на нем пуансоном. Затем заготовку перемещают в зону нагрева для локального нагрева части вокруг технологического отверстия. Разогретую заготовку помещают в зону выдавливания и осуществляют формирование ответвления. Для этого пуансон проталкивают изнутри трубной заготовки наружу через технологическое отверстие. Толкающее пуансон усилие направляют изнутри заготовки наружу с опорой на внутреннюю холодную поверхность заготовки. В результате обеспечивается возможность создания больших штампующих усилий, уменьшаются затраты на нагрев заготовки и используемую штамповую оснастку. 2 н. и 11 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к горячей штамповке деталей из трубных заготовок или из вальцованных обечаек, посредством выдавливания ответвления изнутри магистрали, и может быть использовано в качестве способа изготовления бесшовных, приварных тройников, тройников штампованных (ТШ) и тройников штампосварных (ТШС) для атомной и нефтегазовой отрасли и для тепло-водопроводных сетей.

Из уровня техники известен способ штамповки, при котором происходит нагрев заготовки целиком в печи, помещение разогретой заготовки на балку, фиксированную с одной стороны (так называемую «лапу»), удерживающую пуансон, до совмещения оси пуансона и оси будущего ответвления с последующей осадкой заготовки на пуансон посредством матрицы.

Недостатком способа является отсутствие возможности приложения сколько-нибудь значительных усилий между матрицей и пуансоном в связи с недостаточными жесткостью и способностью «лапы» выдерживать нагрузки, что, в свою очередь исключает возможность штамповки сколько-нибудь толстостенных изделий. Кроме этого комплекс недостатков, свойственных традиционным способам штамповки при помощи матрицы и пуансона, высокий расход энергоносителей, высокая стоимость оборудования (печей для осуществления нагрева заготовки целиком, матриц и т.д.), термическое воздействие на зоны заготовки не участвующие в формообразовании, приводящее к снижению класса прочности металла изделия в целом. Кроме того нагрев целиком разупрочняет заготовку и приводит к потере геометрии в местах где она должна оставаться неизменной. Это приводит к удорожанию процесса за счет возникновения необходимости в рихтовке, а соответственно и в дорогостоящем оборудовании ее осуществления. Для борьбы с этим во многих технологиях применяют местное охлаждение части заготовки, не участвующей в формообразовании, путем погружения части заготовки, противоположенной ответвлению, в ванну с водой или охлаждения ее при помощи спреера. Резкое охлаждение половины заготовки, разогретой до температуры 950 градусов, создает опасность возникновения растрескивания металла на границе сред.

Известен способ штамповки, при котором нагрев осуществляется на открытом воздухе при помощи нескольких газокислородных горелок перемещаемых операторами вручную, с последующей протяжкой пуансона через отверстие в заготовке и матрицу, имеющую образующую поверхности в соответствии с диаметром заготовки, с отверстием - в соответствии с диаметром ответвления.

Кроме свойственных этому способу традиционных недостатков, связанных с дороговизной штамповой оснастки, прессов и т.д., способ имеет еще и свой эксклюзивный недостаток - принцип нагрева, основанный на перегреве заготовки, с целью компенсации потерянных в виде излучения и передачи окружающему пространству калорий, а не за счет накопления их, посредством недопущения излучения в окружающее пространство. Это неизбежно влечет за собой локальный, точечный перегрев металла заготовки в местах воздействия высокотемпературной газокислородной плазмы, приводящий к необратимым изменениям химических и физических свойств металла и, как следствие, снижение качества изделия в целом. Кроме того геометрия нагреваемой зоны, равно как и ее равномерность целиком зависят от человеческого фактора, что исключает возможность обеспечения повторяемых результатов. Осуществление разогрева на открытом воздухе исключает возможность измерения температуры разогретой части при помощи термопар и делает невозможным использование традиционных самописцев для хронометража нагрева. Точность измерения температуры при помощи пирометра существенно по сравнению с термопарой снижает точность измерения в связи с высокой в сравнении с термопарой погрешностью. Невозможность теплоизоляции заготовки, при нагреве ее таким способом, приводит к значительным энергопотерям а наличие нескольких операторов (4 и более) к высокому коэффициенту использования человеческих ресурсов и, как следствие, к высокой энергоемкости, трудоемкости и себестоимости.

Известен способ штамповки, при котором, как и в первом случае, производится осадка заготовки посредством матрицы на пуансон, с той лишь разницей что пуансон размещен не на «лапе», как в первом способе, а на балке, имеющей уже две точки опоры - по краям.

Этот способ существенно упрочняет устройство удержания пуансона, вводя вторую точку опоры балки, однако этого упрочнения по-прежнему недостаточно для обеспечения необходимой жесткости при штамповке крупногабаритных, толстостенных изделий, так как усилия, необходимые для штамповки металла толщиной 40 мм и выше измеряются тысячами тонн, когда как балка сечением, в соответствии с геометрией свободного пространства заготовки и длиной, обеспечивающей выход балки за пределы строительной длины заготовки на необходимую технологического величину, имеющая две точки опоры по концам, способна удержать на себе вес с точкой опоры в центре не намного превышающий сотню тонн.

Наиболее близким аналогом по технической сущности заявленного способа горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепло-водопроводных сетей, посредством выдавливания ответвления изнутри трубной заготовки является способ безматричной горячей штамповки нефте-газо-водопроводных стальных тройников (RU 2410180, 27.01.2011).

Недостатком наиболее близкого по технической сущности способа является наличие тянущего штока, не позволяющего производить тройники с малыми диаметрами ответвлений - так называемые вантузные тройники.

Задачей изобретения является создание способа горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепло-водопроводных сетей, посредством выдавливания ответвления изнутри трубной заготовки свободного от всех описанных выше недостатков, при котором размещенный внутри заготовки гидравлический цилиндр, опираясь на внутреннюю холодную часть заготовки, производит выдавливание ответвления с противоположенной стороны, термоподготовленной в соответствии геометрией будущего ответвления.

Техническим результатом настоящего изобретения является:

- Создание больших штампующих усилий, благодаря рациональному способу их приложения. В связи с тем, что силовой гидроцилиндр размещен внутри заготовки, своим основанием в точке необходимой для приложения опорного усилия, а своим штоком в точке, необходимой для приложения толкающего усилия пуансону, отсутствуют технологические устройства (штанги, тяги, опоры, балки и т.п.), передающие усилия гидроцилиндра в необходимые места их приложения;

- Получение значительной высоты малых диаметров ответвления, благодаря отсутствию необходимости удаления значительного количества металла при формировании исходного отверстия, обусловленного диаметром тянущего штока, в связи с отсутствием последнего;

- Уменьшение трудозатрат на подготовку производства, в связи с минимизацией технологической оснастки для перераспределения усилия силового гидроцилиндра в места обечайки, обусловленные технологической задачей;

- Уменьшение расходования энергоресурсов при термоподготовке заготовки за счет применения трафаретного нагрева или нагрева из безматричного способа штамповки;

- Уменьшение затрат на подготовку производства за счет исключения из состава технологического оборудования матрицы - как необходимого элемента штамповой оснастки, в связи с использованием жесткости части обечайки, не участвующей в формообразовании, фактически используя ее в качестве матрицы;

- Создание системы (установки) способной при определенных условиях производить равнопроходные тройники без изменения состава технологического оборудования;

- Создание больших штампующих усилий, благодаря рациональному способу их приложения кроме всего прочего позволяет создать установку целиком умещающуюся внутри исходной заготовки. Это не ограничивает применение такого способа штамповки рамками специально подготовленных производственных площадей и позволяет рассматривать направление применения этого способа в «полевых условиях».

Указанный технический результат достигается в способе горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепло-водопроводных сетей, посредством выдавливания ответвления изнутри трубной заготовки, которую помещают с предварительно выполненным в ней технологическим отверстием в зону выдавливания, в которой для позиционирования надвигают заготовку на опорный ложемент и находящийся на нем пуансон, после чего заготовку перемещают в зону нагрева для локального нагрева части заготовки вокруг технологического отверстия, затем разогретую заготовку помещают в зону выдавливания, где происходит формирование ответвления посредством проталкивания пуансона изнутри заготовки наружу через технологическое отверстие, при этом толкающее пуансон усилие направлено изнутри заготовки наружу с точкой опоры на внутреннюю холодную поверхность заготовки.

Толкающее пуансон усилие образует главный силовой гидроцилиндр, опирающийся через опорный ложемент на внутреннюю холодную часть заготовки и равномерно распределяющий указанное усилие по внутренней поверхности заготовки, на площади до половины образующей внутреннюю поверхность окружности, с противоположной будущему ответвлению стороны и протяженностью не менее диаметра будущего ответвления.

Применяют поддавливающие бандажи, располагающиеся с двух сторон по краям заготовки и создающие предварительную деформацию магистрали для обеспечения беспрепятственного введения внутрь заготовки ложемента с гидроцилиндром и пуансоном при штамповке равнопроходных тройников или предотвращающие деформацию при штамповке переходных.

Позиционирования заготовки относительно ложемента с пуансоном осуществляют при помощи устройств регулировки и опорного регулировочного домкрата, таким образом, что бы технологическое отверстие располагалось соосно с пуансоном, а поверхности опорного ложемента и пуансона имели одинаковый технологический зазор между собственной поверхностью и внутренней поверхностью заготовки.

Часть трубной заготовки, подвергаемая локальному нагреву, имеет диаметр, соответствующий диаметру будущего ответвления.

Управляют высотой ответвления, изменяя величину и форму отверстия для выхода пуансона, вплоть до исключения этого отверстия вовсе. Исключение отверстия применяется для двойной штамповки с целью увеличения высоты ответвления за счет металла, не исключенного отверстием - первое выдавливание производит подъем высоты поверхности заготовки, в месте предполагаемого ответвления, формируя так называемую «пуклю», далее в этой «пукле» вырезают технологическое отверстие для выхода пуансона и второе выдавливание окончательно формирует ответвление.

Данный технический результат достигается в системе горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепло-водопроводных сетей, посредством выдавливания ответвления изнутри трубной заготовки, содержащей для размещения и перемещения заготовки из зоны выдавливания в зону нагрева и обратно транспортировочную тележку с размещенными на ней поддавливающими бандажами, при этом зона выдавливания состоит из узла удержания и подъема пуансона, содержащего опорный ложемент с пуансоном, взаимодействующий с внутренней поверхностью заготовки, а зона нагрева - из узла локального нагрева части заготовки вокруг ее технологического отверстия, причем внутри опорного ложемента расположен главный силовой гидроцилиндр.

Узел локального нагрева состоит из газо-воздушной горелки, локализующей подложки с отверстием и теплоизолированного экрана-отражателя.

Транспортировочная тележка выполнена с возможностью перемещения заготовки из зоны выдавливания в зону нагрева и обратно по рельсовым направляющим.

Узел удержания и подъема пуансона содержит рельсовую опору, опорный регулировочный домкрат, взаимодействующий с силовой балкой с фланцем, выполненной с возможностью перемещения по рельсовой опоре, связанной со стационарной балкой с системой блоков, на которой размещен трос, на одном конце которого выполнен фиксатор пуансона, а другой связан с лебедкой.

На фланце силовой балки закреплен опорный ложемент.

Главный силовой гидроцилиндр содержит толкающий шток, на котором закреплен пуансон, который своим поступательным движением производит выдавливание ответвления наружу заготовки.

Поддавливающие бандажи выполнены с возможностью обеспечения предварительной деформации заготовки для управления результатами овальности торцов магистрали в процессе штамповки.

Поддавливающие бандажи представляют собой гидравлические струбцины и каждый из них выполнен в виде двух балок, соединенных между собой двумя шпильками, при этом на нижней балке размещен гидроцилиндр, обеспечивающий возможность фиксации и деформации заготовки на транспортировочной тележке, а на верхней балке выполнена выборка по форме, повторяющая окружность заготовки, но с большим диаметром, с учетом изменения диаметра заготовки при поддавливании.

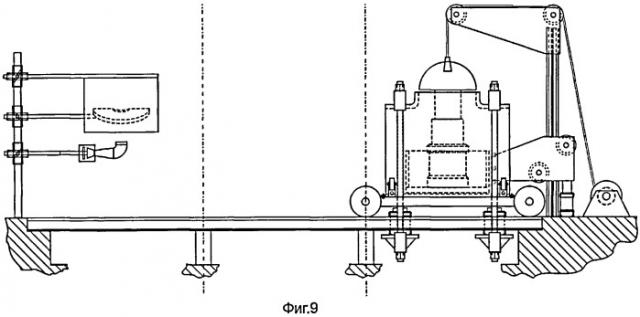

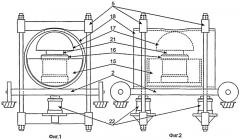

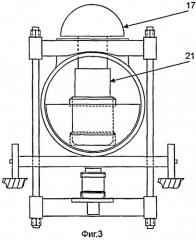

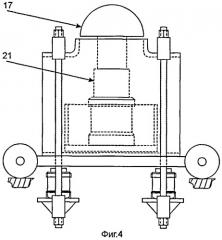

Сущность заявленного изобретения поясняется чертежами, где на фиг.1 изображен вид с торца заготовки до выдавливания; на фиг.2 - вид сбоку заготовки до выдавливания; на фиг.3 - вид с торца заготовки после выдавливания; на фиг.4 - вид сбоку заготовки после выдавливания; - на фиг.5 - помещение заготовки на транспортировочную тележку в центральной зоне; на фиг.6 - позиционирование заготовки в зоне выдавливания; на фиг.7 - нагрев заготовки в зоне нагрева; на фиг.8 - заготовка с разогретой зоной вокруг технологического отверстия, помещенная в зону выдавливания и готовая к штамповке; на фиг.9 - отштампованная заготовка с высаженным наружу ответвлением и вышедшим наружу пуансоном; на фиг.10 - поднятый над поверхностью заготовки при помощи лебедки пуансон и опущенный обратным ходом в периметр внутреннего пространства магистрали толкающий шток главного силового гидроцилиндра, освободившие от сцепления с ними заготовки, обеспечив последней возможность выхода в центральную зону для последующей разгрузки.

Производят вырезку в заготовке 18 технологического отверстия 19 для выхода пуансона 17, с центром отверстия 19 в соответствии с осью будущего ответвления.

Производят нагрев заготовки 18 вокруг отверстия 19 в строгом соответствии с геометрией зоны участвующей в формообразовании ответвления, для обеспечения требований по точности геометрии, обеспечивающей возможность безматричной штамповки, как это достигается в способе безматричной штамповки, известном из патента RU 2410180, 07.01.2011, или при помощи трафаретного нагрева.

Для обеспечения проникновения в заготовку 18 пуансона 17 с заведомо большим с учетом технологического утонения диаметром, чем внутренний диаметр заготовки 18, при штамповке равопроходных тройников, а так же для обеспечения неизменности исходной геометрии магистрали, применяют поддавливающие (специальные гидравлические) бандажи 5, располагающиеся с двух сторон по краям заготовки 18. Эти бандажи 5 создают предварительную деформацию магистрали для обеспечения беспрепятственного введения внутрь заготовки 18 опорного ложемента 15 с главным силовым гидроцилиндром 16 и пуансоном 17 при штамповке равнопроходных тройников, или же просто предотвращают деформацию при штамповке переходных.

Создают толкающее усилие внутри заготовки 18 посредством главного силового гидроцилиндра 16, размещенного таким образом, что бы его опорное усилие, через опорный ложемент 15, равномерно распределялось по внутренней поверхности заготовки 18, на площади до половины образующей внутреннюю поверхность окружности, с противоположенной будущему ответвлению стороны и протяженностью не менее диаметра будущего ответвления. Толкающее усилие обеспечивает поступательное движение пуансона 17 в направлении будущего ответвления, строго по его оси.

Производят проталкивание пуансона 17 через подготовленное в заготовке 18 отверстие 19, опираясь на внутреннюю поверхность заготовки 18.

Управляют высотой ответвления, изменяя величину и форму отверстия 19 для выхода пуансона 17, вплоть до исключения этого отверстия 19 вовсе. Исключение отверстия 19 применяется для двойной штамповки с целью увеличения высоты ответвления за счет металла, не исключенного отверстием 19 - первое выдавливание производит подъем высоты поверхности заготовки 18, в месте предполагаемого ответвления, формируя так называемую «пуклю», далее в этой «пукле» вырезают технологическое отверстие 19 для выхода пуансона 17 и второе выдавливание окончательно формирует ответвление.

Управляют величиной предварительной деформации при помощи поддавливающих бандажей 5 для минимизации изменения геометрии магистрали после штамповки.

Система горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепло-водопроводных сетей, посредством выдавливания ответвления изнутри трубной заготовки (Система выдавливания ответвления изнутри трубной заготовки изображена на фиг.5-10), состоит из зоны нагрева 1, зоны выдавливания 24, центральной зоны 20, заготовки 18 с технологическим отверстием 19 для выхода пуансона 17, разогретой зоны 23 заготовки 18 вокруг технологического отверстия 19, транспортировочной тележки 2 с размещенными на ней устройствами регулировки 3, позволяющими перемещать заготовку 18 вдоль оси транспортировочной тележки 2, устройствами регулировки 4, обеспечивающими возможность легкого проворота заготовки 18 вокруг собственной оси, благодаря применению подшипников, а так же обеспечивающими изменение поперечного положения заготовки на транспортировочной тележке 2, благодаря механизму изменения положения подшипников относительно транспортировочной тележки 2 и поддавливающими бандажами 5 с гидроцилиндрами 22 поддавливающих бандажей 5.

Зона нагрева 1 состоит из узла локального нагрева части заготовки 18 вокруг ее технологического отверстия 19, выполненного из газо-воздушной горелки 26, локализующей подложки 25 с отверстием 28 и теплоизолированного экрана-отражателя 27.

Зона выдавливания 24 состоит (в ней располагаются) из узла удержания 6 оснастки и подъема пуансона 17.

Транспортировочная тележка 2 служит для размещения и позиционирования на ней заготовки 18 и перемещения заготовки 18 из зоны нагрева 1 в зону выдавливания 24 и обратно по рельсовым направляющим 29. Тележка 2 снабжена устройствами регулировки 3 - положения заготовки 18 вдоль оси тележки 2, представляющими собой два винта, закрепленные посредством гаек на транспортировочной тележке 2 по ее оси и упирающиеся своими концами в торцы заготовки в ее нижней части, (вкручиваясь в гайку винты совершают поступательное движение относительно гайки и соответственно относительно транспортировочной тележки 2 и упираясь своими концами в заготовку производят ее перемещение вдоль оси транспортировочной тележки 2), устройствами регулировки 4 - поворота заготовки 18 относительно своей оси, а так же поперечного смещения заготовки 18 относительно транспортировочной тележки 2, представляющими собой 4 подшипника, закрепленные каждый на своей собственной подвижной опоре, (проворот заготовки, стоящей на четырех подшипниках, вокруг собственной оси происходит за счет вращения подшипников, а подвижность каждой опоры обеспечивается благодаря винтам, закрепленным посредством гаек на транспортировочной тележке 2 в поперечном направлении, которые благодаря своим поступательным движениям при вкручивании производят перемещение подвижных опор в поперечном направлении относительно транспортировочной тележки 2, смещающих при этом и саму заготовку в в поперечном направлении). Устройства регулировки 3 и 4 служат для обеспечения совмещения оси технологического отверстия 19 для выхода пуансона 17 и оси самого пуансона 17.

Узел удержания 6 и подъема пуансона предназначен для удержания навесу опорного ложемента 15 с укрепленным на нем главным силовым гидроцилиндром 16 и пуансоном 17, а по окончании штамповки подъема и удержания навесу прошедшего сквозь заготовку пуансона 17 до ухода транспортировочной тележки 2 с отштампованным тройником из зоны выдавливания 24 (штамповки). Узел 6 состоит из вертикально размещенной рельсовой опоры 7 (двойной) с растяжками, по которой при помощи двух колес, размещенных встречно, перемещается вертикально силовая балка с фланцем 8 для крепления опорного ложемента 15 на конце. Силовая балка перемещается вертикально при помощи опорного регулировочного домкрата 9 (или опорного винта или опорного гидроцилиндра). Сверху на рельсовой опоре 7 стационарно закреплена стационарная балка 10 с системой блоков 11 на конце и в месте крепления балки 10 к опоре 7. Через эту систему блоков 11 пропущен трос 12, одним концом заправленный в лебедку 14, закрепленную на одном с рельсовой опорой 7 фундаменте, в непосредственной близости от нее. Другой конец троса 12 снабжен специальной оснасткой - фиксатором 13 пуансона 17 во время штамповки, после выхода его за периметр заготовки 18. Ось свисания троса 12 с фиксатором 13 пуансона 17 совпадает с осью пуансона 17.

Опорный ложемент 15 предназначен для равномерного распределения опорного усилия главного силового гидроцилиндра 16 по внутренней поверхности заготовки 18 в месте, противоположенном предполагаемому ответвлению. Ложемент 15 имеет рабочую поверхность, сформированную в соответствии с геометрией половины внутреннего пространства заготовки 18, длинной в соответствии с диаметром будущего ответвления. Из практики длина опорного ложемента 15 не должна быть меньше диаметра предполагаемого ответвления, в связи с чем, опорный ложемент 15 может быть один на весь спектр ответвлений в соответствии с максимально возможным диаметром планируемого ответвления. Опорный ложемент 15 конструктивно имеет для установки главного силового гидроцилиндра 16 плоскую опорную площадку, размещенную на системе ребер жесткости.

Главный силовой гидроцилиндр 16 предназначен для создания главного штампующего усилия между опорным ложементом 15, опирающимся на внутреннюю поверхность заготовки 18 и пуансоном 17, упирающимся в заготовку 18 в месте предполагаемого ответвления. Главный силовой гидроцилиндр 16 должен иметь собственный ход толкающего штока гидроцилиндра 21, в зависимости от геометрических размеров изделия и технологической оснастки равный сумме размеров = высота пуансона 17 + толщина стенки заготовки 18 + высота ответвления + технологические припуски на заход пуансона 17 и его выход над кромкой ответвления. Из практики главный силовой гидроцилиндр 16 для штамповки равнопроходных тройников должен иметь собственный ход толкающего штока гидроцилиндра 21, превышающий собственный исходный размер. Такие параметры обеспечиваются гидроцилиндрами 16 телескопической конструкции.

Поддавливающие бандажи 5 (гидравлические) предназначены для предварительного поддавливания заготовки 18, с целью обеспечения введения внутрь оснастки для штамповки равнопроходных тройников или обеспечения сдерживающего усилия при штамповке переходных тройников. И в одном и в другом случае эти бандажи 5 обеспечивают минимальное изменение геометрии торца заготовки 18 в процессе штамповки, что позволяет исключить из технологии изготовления продукции операцию рихтовки торцов. Поддавливающие бандажи 5 кроме поддавливающих и сдерживающих функций служат для фиксации заготовки 18 на транспортирующей тележке 2 после позиционирования заготовки 18. В этом положении при помощи бандажей 5 заготовка 18 будет оставаться до окончания штамповки. Поддавливающие бандажи 5, по сути, представляют собой гидравлические струбцины. Конструктивно каждый из них исполнен в виде двух балок соединенных между собой двумя шпильками. На нижней балке размещен гидроцилиндр, который через специальные приспособления на тележке 2 при поддавливании своим штоком производит фиксацию заготовки 18. На верхней балке имеется выборка по форме повторяющая окружность заготовки 18, но диаметром несколько больше, с учетом изменения диаметра заготовки 18 при поддавливании. С целью синхронизации работы поддавливающих бандажей 5 их гидроцилиндры 22 работают от одной гидростанции ручного типа.

Цикл штамповки начинается с помещения заготовки 18 на транспортировочную тележку 2. Помещенную на транспортировочную тележку 2 заготовку 18 перемещают в зону выдавливания 24, надвигая заготовку 18 на опорный ложемент 15 и находящийся на нем главный силовой гидроцилиндр 16 с пуансоном 17. При помощи устройств регулировки 3, 4 и опорного регулировочного домкрата 9 регулируют взаимное положение заготовки 18 и опорного ложемента 15 с пуансоном 17 таким образом, что бы технологическое отверстие 19 для выхода пуансона 17 стало соосно с пуансоном 17, а поверхности опорного ложемента 15 и пуансона 17 имели одинаковый технологический зазор между собственной поверхностью и внутренней поверхностью заготовки 18 для исключения затирания при надвигании заготовки 18 на опорный ложемент 15 с пуансоном 17. По достижении соосности элементов оснастки производят фиксацию заготовки 18 на транспортировочной тележке 2 в этом положении при помощи поддавливающих бандажей 5.

Эти же бандажи 5, при штамповке равнопроходных тройников участвуют в позиционировании заготовки 18, обеспечивая ей путем поддавливания увеличение поперечного внутреннего диаметра для прохождения внутрь пуансона 17, имеющего с учетом технологического утонения металла при штамповке несколько больший, в сравнении с внутренним размером заготовки 18 диаметр.

Спозиционированная и зафиксированная на транспортировочной тележке 2 заготовка 18 перемещается в зону нагрева 1, где происходит локальный нагрев части заготовки 18 вокруг технологического отверстия 19 для выхода пуансона 17, в соответствии с диаметром будущего ответвления. Точность геометрических размеров нагретой части заготовки 18, ее контрастность должны обеспечивать возможность осуществления безматричной штамповки, как это происходит при трафаретном нагреве или в системе безматричной горячей штамповки нефте-газо-водопроводных стальных тройников (RU 2410180).

Разогретая в зоне нагрева 1 заготовка 18 снова перемещается в зону выдавливания 24 в положение, в котором она находилась перед нагревом. Начинается выдавливание.

Главный силовой гидроцилиндр 16, опираясь через опорный ложемент 15 на внутреннюю холодную часть заготовки 18, производит проталкивание пуансона 17 наружу через технологическое отверстие 19 для выхода пуансона 17 и нагретую вокруг него зону. Происходит формирование ответвления.

После полного выхода пуансона 17 за пределы ответвления он, при помощи фиксатора пуансона 13, троса 12, системы блоков 11, стационарной балки 10 и лебедки 14, приподнимается над ответвлением. Пуансон 17 удерживается в этом положении до тех пор, пока шток 21 главного силового гидроцилиндра 16, вытолкнувший его, не вернется в периметр внутреннего пространства магистрали или в свое исходное состояние. После этого транспортировочная тележка 2 с готовым изделием перемещается в центральную зону 20, где происходит высвобождение готового изделия из-под поддавливающих бандажей 5 и перемещение ее в зону остывания (не показано). Удерживаемый пуансон 17 возвращается на шток 21 главного силового гидроцилиндра 16 в исходное состояние.

Система готова к следующему циклу штамповки.

Система горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепло-водопроводных сетей, посредством выдавливания ответвления изнутри трубной заготовки была опробована при изготовлении тройников с магистралью диаметрами от 530 до 1420 мм во всем спектре возможных ответвлений.

Заявленное изобретение просто в реализации, так как использует наиболее рациональное приложение штампующих усилий, не требующее сложной, громоздкой и дорогостоящей оснастки. Наряду с этим, заявленное изобретение имеет высокие качество и повторяемость результатов.

1. Способ горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепловодопроводных сетей посредством выдавливания ответвления изнутри трубной заготовки, характеризующийся тем, что помещают трубную заготовку с предварительно выполненным в ней технологическим отверстием в зону выдавливания, в которой для позиционирования надвигают трубную заготовку на опорный ложемент и расположенный на нем пуансон, после чего трубную заготовку перемещают в зону нагрева для локального нагрева части заготовки вокруг технологического отверстия, затем разогретую трубную заготовку помещают в зону выдавливания, в которой осуществляют формирование ответвления путем проталкивания пуансона изнутри трубной заготовки наружу через технологическое отверстие, при этом толкающее пуансон усилие направляют изнутри трубной заготовки наружу с точкой опоры на внутреннюю холодную поверхность заготовки.

2. Способ по п.1, отличающийся тем, что толкающее пуансон усилие образуют с помощью главного силового гидроцилиндра, который опирается через опорный ложемент на внутреннюю холодную часть трубной заготовки с обеспечением равномерного распределения указанного усилия по внутренней поверхности трубной заготовки с противоположной ответвлению стороны на площади до половины образующей указанную внутреннюю поверхность окружности и протяженностью не менее диаметра будущего ответвления.

3. Способ по п.1, отличающийся тем, что используют поддавливающие бандажи, которые располагают с двух сторон по краям заготовки, при этом посредством упомянутых бандажей обеспечивают предварительную деформацию трубной заготовки для обеспечения беспрепятственного введения внутрь нее ложемента с гидроцилиндром и пуансоном или предотвращают деформацию заготовки при штамповке.

4. Способ по п.1, отличающийся тем, что позиционирование трубной заготовки относительно ложемента с пуансоном осуществляют при помощи устройств регулировки и опорного регулировочного домкрата с обеспечением расположения технологического отверстия заготовки соосно пуансону и одинакового технологического зазора между внутренней поверхностью трубной заготовки и поверхностями опорного ложемента и пуансона.

5. Способ по п.1, отличающийся тем, что часть трубной заготовки, подвергаемая локальному нагреву, имеет диаметр, соответствующий диаметру будущего ответвления.

6. Система горячей штамповки крупногабаритных толстостенных стальных тройников для атомной и нефтегазовой отрасли и тепловодопроводных сетей посредством выдавливания ответвления изнутри трубной заготовки, характеризующаяся тем, что она содержит транспортировочную тележку с размещенными на ней поддавливающими бандажами для размещения и перемещения заготовки из зоны выдавливания в зону нагрева и обратно, при этом зона выдавливания состоит из узла удержания и подъема пуансона, содержащего опорный ложемент с пуансоном, который имеет возможность взаимодействия с внутренней поверхностью трубной заготовки, а зона нагрева - из узла локального нагрева части трубной заготовки вокруг ее технологического отверстия, причем внутри опорного ложемента расположен главный силовой гидроцилиндр.

7. Система по п.1, отличающаяся тем, что узел локального нагрева состоит из газовоздушной горелки, локализующей подложки с отверстием, и теплоизолированного экрана-отражателя.

8. Система по п.1, отличающаяся тем, что транспортировочная тележка выполнена с возможностью перемещения трубной заготовки из зоны выдавливания в зону нагрева и обратно по рельсовым направляющим.

9. Система по п.1, отличающаяся тем, что узел удержания и подъема пуансона содержит рельсовую опору, опорный регулировочный домкрат, взаимодействующий с силовой балкой с фланцем, выполненной с возможностью перемещения по рельсовой опоре, связанной со стационарной балкой с системой блоков, на которой размещен трос, при этом на одном конце троса выполнен фиксатор пуансона, а другой конец связан с лебедкой.

10. Система по п.9, отличающаяся тем, что на фланце силовой балки закреплен опорный ложемент.

11. Система по п.1, отличающаяся тем, что главный силовой гидроцилиндр содержит толкающий шток, на котором закреплен пуансон, обеспечивающий при поступательном движении выдавливание ответвления наружу заготовки.

12. Система по п.1, отличающаяся тем, что поддавливающие бандажи выполнены с возможностью обеспечения предварительной деформации заготовки для управления результатами овальности ее торцов в процессе штамповки.

13. Система по п.12, отличающаяся тем, что поддавливающие бандажи представляют собой гидравлические струбцины, при этом каждый из поддавливающих бандажей выполнен в виде двух балок, соединенных между собой двумя шпильками, причем на нижней балке размещен гидроцилиндр, который выполнен с возможностью фиксации трубной заготовки на транспортировочной тележке, а на верхней балке выполнена выборка, по форме повторяющая окружность трубной заготовки и имеющая диаметр, превышающий диаметр трубной заготовки на величину, учитывающую изменение диаметра трубной заготовки при поддавливании.