Флегматизированные металлические порошки или порошкообразные сплавы, способ их получения и реакционный сосуд

Иллюстрации

Показать всеИзобретение относится к получению пригодных для использования на воздухе пассивированных тонкодисперсных порошков металлов или сплавов. Порошок со средним размером частиц менее 10 мкм состоит из одного из реакционноспособных металлов: циркония, титана или гафния, или содержит один из указанных реакционноспособных металлов, получают путем металлотермического восстановления их оксидов или галогенидов посредством восстанавливающего металла, который флегматизируют путем добавления пассивирующего газа или газовой смеси в процессе и/или после восстановления оксидов или галогенидов и/или путем добавления пассивирующего твердого вещества перед восстановлением оксидов или галогенидов, причем как восстановление, так и флегматизацию выполняют в едином вакуумируемом и газогерметичном реакционном сосуде. Изобретение позволяет исключить возможность самопроизвольного возгорания реакционноспособных порошков металлов или сплавов за счет флегматизации путем внедрения газов в кристаллическую решетку. 7 н. и 15 з.п. ф-лы, 5 ил., 4 пр.

Реферат

Настоящее изобретение относится к получению пригодных для использования на воздухе пассивированных тонкодисперсных металлических порошков циркония, титана и/или гафния со средним размером частиц менее 10 мкм (измеренным методами определения проницаемости, такими как метод Блейна или Фишера) путем металлотермического восстановления оксидов указанных металлов посредством кальция и магния, а также к пригодному для этого реакционному сосуду, состоящему из ретортного тигля, крышки реторты и внутреннего тигля, в который можно подавать флегматизирующие газы и/или твердые вещества до, во время и/или после реакции восстановления.

В качестве флегматизирующих добавок прежде всего используют водород в количестве по меньшей мере 500 м.д. и азот в количестве по меньшей мере 1000 м.д., тогда как к используемым твердым флегматизирующим добавкам относятся углерод, кремний, бор, никель, хром и алюминий в количествах по меньшей мере 2000 м.д.

Для получения чистых металлических порошков титана, циркония и гафния оксиды этих металлов можно восстанавливать по отдельности. Указанные оксиды можно восстанавливать также в смеси друг с другом или в смеси с порошками никеля, хрома и алюминия и/или их оксидами, что позволяет получать сплавы титана/циркония и гафния с никелем, хромом и алюминием.

Металлотермическое восстановление с использованием кальция и магния в качестве восстанавливающих металлов осуществляют с целью получения редких металлов из их оксидов в тех случаях, когда редкие металлы не могут быть получены иными методами, например, электрохимически из водных растворов, из расплавленных солей или путем восстановления оксидов этих металлов углеродом или газами, такими как водород или монооксид углерода, или если получаемые подобными методами редкие металлы обладают низкой степенью чистоты. Типичным примером промышленного получения редкоземельных металлов, таких как иттрий, церий, лантан и другие, а также металлического бериллия является металлотермическое восстановление соответствующих оксидов или галогенидов магнием, кальцием или алюминием [Römpps Chemie-Lexikon "Metallothermie"]. Кроме того, металлотермическое восстановление используют для получения редких металлов, которые находятся в определенном тонкодисперсном состоянии и предназначены для использования, например, в порошковой металлургии и пиротехнике или в качестве газопоглотителей в вакуумной технике. При этом размер частиц подлежащего получению металлического порошка в значительной степени зависит от зернистости соответствующего подлежащего восстановлению оксида металла [Петрикеев и другие, Цветные металлы, №8 (1991), 71-72].

Наряду с этим в европейском патенте EP 1644544 B1 описан способ получения порошков металлов, таких как титан, цирконий, гафний, ванадий, ниобий, тантал и хром, а также порошкообразных гидридов указанных металлов, в соответствии с которым соответствующий оксид смешивают с восстановителем, полученную смесь нагревают в печи при необходимости в атмосфере водорода до наступления реакции восстановления, продукт которой выщелачивают, а затем промывают и сушат, причем исходный оксид обладает средним размером частиц от 0,5 до 20 пм, удельной поверхностью по БЭТ, находящейся в интервале от 0,5 до 20 м2/г, и минимальным содержанием основного вещества 94% масс. Однако в цитируемом документе отсутствует описание конструкции используемого реакционного сосуда.

Порошкообразные сплавы можно получать благодаря смешиванию разных восстанавливаемых оксидов: так, например, при смешивании оксида циркония с оксидом титана можно получить сплав циркония с титаном, в то время как в результате смешивания оксида циркония с никелем и оксидом никеля может быть получен сплав циркония с никелем. Использование смесей восстанавливающих металлов и надлежащий выбор размера их частиц позволяют оказывать воздействие на инициирование и кинетику реакции восстановления. Тепловой эффект реакции восстановления определяется типом подлежащих восстановлению оксидов и восстанавливающего металла, а также возможным наличием побочных реакций. Тепловой эффект восстановления может быть вычислен по соответствующим уравнениям термодинамики на основании значений свободной энтальпии эдуктов и продуктов этой реакции. Наиболее сильным восстанавливающим действием в общем случае обладает металлический кальций, вслед за которым идут алюминий и магний. При выборе восстанавливающего металла следует учитывать, что он не должен образовывать сплав с получаемым в результате восстановления редким металлом, за исключением случаев намеренного получения подобного сплава. Кроме того, образующийся в процессе восстановления оксид восстанавливающего металла не должен образовывать с подлежащим восстановлению оксидом двойные оксиды или другие смешанные оксиды, так как одновременное протекание соответствующей побочной реакции приводит к снижению выхода целевого продукта. Поскольку реакция металлотермического восстановления в большинстве случаев протекает бурно, с высокой скоростью и значительным тепловым эффектом, следует принимать во внимание и при необходимости вычислять давление паров восстанавливающего металла при ожидаемой температуре реакции, которой чаще всего соответствует интервал от 800 до 1400°С. Кроме того, образующийся в процессе восстановления оксид восстанавливающего металла должен обладать растворимостью в воде или водных кислотах, чтобы по завершении превращения его можно было удалить из реакционной массы путем выщелачивания. Низкая растворимость оксидов кремния и алюминия, а также склонность кремния и алюминия к образованию смешанных оксидов являются причинами, которые часто препятствуют использованию этих недорогих элементов в качестве восстановителей.

Металлотермические реакции восстановления в общем случае являются самопроизвольными. Под самопроизвольными подразумевают реакции, которые начинаются благодаря первичному воспламенению и в дальнейшем протекают автоматически без дополнительного подвода внешней энергии. Первичное воспламенение можно осуществлять химически, электрически (посредством накаливаемой проволоки или индукции) или просто путем резкого нагревания части смеси металла с оксидом металла [немецкая заявка на патент DE PS 96317]. В последнем случае говорят также о возгорании в горячей точке.

Пригодными восстановительными печами являются тигельные печи с газовым нагреванием или электрически нагреваемые печи. Конструктивное исполнение восстановительной печи имеет второстепенное значение, причем теоретически реакцию восстановления можно инициировать также горящими под ретортой дровами или углем. Преимущество нагреваемой газом тигельной печи состоит в возможности быстрого разогрева реторты. При температуре, которая в зависимости от зернистости и типа исходных веществ находится в примерном интервале от 100 до 450°С, используют первичное воспламенение в горячей точке, которой чаще всего соответствует боковая сторона нижней трети тигля, в котором находится подлежащая превращению смесь. В случае восстановления оксидов титана, циркония и гафния температура в зависимости от типа используемого первичного восстанавливающего металла (кальция или магния) в течение последующих нескольких минут возрастает до значений, находящихся в интервале от 900 до 1200°С. При использовании кальция в качестве восстанавливающего металла максимальные температуры превышают 1000°С, в то время как при использовании магния они достигают несколько более низких значений. В процессе нагревания, особенно во время начинающегося восстановления, давление внутри реторты повышается. Поэтому при возникновении избыточного давления, составляющего примерно от 50 до 100 мбар, открывается клапан, и происходит его сброс. Причиной избыточного давления чаще всего является образование водорода, обусловленное высокой влажностью исходных веществ, наличие паров металлического магния, а также наличие паров щелочных металлов, содержащихся в качестве примеси в исходных веществах. При этом в зоне выпускного клапана может возникать пламя. Образующиеся пары и пепел следует отсасывать непосредственно в месте их появления. Выпускной клапан может открываться вручную, а также электромеханически или пневматически, причем в целях обеспечения безопасности его можно открывать также, например, дистанционно при одновременном видеонаблюдении. В качестве выпускных клапанов для сброса избыточного давления в первую очередь можно использовать бессальниковые пробковые или шаровые клапаны с большим проходным сечением.

Инициированные воспламенением металлотермические реакции в дальнейшем невозможно остановить. Прекратить однажды начавшуюся металлотермическую реакцию обычными методами, такими как охлаждение или добавление разбавляющих агентов, не представляется возможным.

Отсюда следует, что реакции металлотермического восстановления в принципе необходимо осуществлять, соблюдая особые меры безопасности, в реакционных сосудах, которые обладают тщательно продуманной конструкцией, что позволяет:

- контролируемо осуществлять восстановление в атмосфере защитного газа в течение определенного промежутка времени,

- в процессе восстановления добавлять через газовую фазу определенные небольшие количества добавок с целью воздействия на свойства конечного продукта,

- контролировать общий ход реакции таким образом, чтобы можно было предотвратить ее взрывообразное протекание, и

- получать неспособный к спонтанному самовозгоранию продукт, пригодный для использования на воздухе.

Техническим мероприятием, которое практически всегда подлежит реализации при осуществлении реакций металлотермического восстановления с целью получения реакционноспособных редких металлов, является инертизация реакционной массы до, во время и после восстановления. В соответствии с этим восстановление осуществляют в атмосфере инертного защитного газа, в качестве которого в большинстве случаев используют аргон или гелий. В другом варианте восстановление можно инициировать и осуществлять также в вакууме.

В случае если металлотермическое восстановление оксида циркония в соответствии с приведенным ниже примером 1 выполняли бы, как предложено в европейском патенте EP 0583670 A1, то есть, например, в керамическом резервуаре, в атмосфере воздуха или под слоем шлака, образовавшийся в результате подобного превращения порошок циркония в процессе последующего застывания реакционной массы вновь соединялся бы с кислородом воздуха. При этом в указанном резервуаре находилась бы смесь, состоящая из недостаточно полно восстановленного металлического циркония и, главным образом, оксида циркония. Полученный в небольшом количестве металлический цирконий оказался бы практически непригоден для использования. Аналогичная ситуация имела бы место также в случае титана и гафния.

При получении редких металлов, обладающих весьма высокой реакционной способностью, таких как цирконий, титан и гафний, следует целенаправленно флегматизировать соответствующие металлические порошки, чтобы в дальнейшем можно было бы осуществлять с ними манипуляции и подвергать их дополнительной переработке преимущественно на воздухе. Полностью дегазированные и обескислороженные титан, цирконий и гафний в виде высокочистых тонкодисперсных металлических порошков являются пирофорами, то есть материалами, которые при контактировании с воздухом мгновенно воспламеняются и сгорают, превращаясь в соответствующие оксиды. Согласно литературным данным [Anderson Н., Belz L, J. Electrochem. Soc, 100 (1953), 240] предельному среднему размеру частиц порошкообразного циркония (измеренному методами определения проницаемости, такими как метод Блейна или Фишера), ниже которого данный металл находится в опасном самовоспламеняющемся состоянии, соответствует 10 мкм.

Находящийся в тонкодисперсном состоянии высокочистый дегазированный цирконий в определенных условиях может даже реагировать с водой подобно известному взаимодействию щелочных металлов с водой, причем соответствующая реакция сопровождается образованием водорода и протекает в виде взрыва. О подобных взрывоопасных ситуациях сообщается в литературе [Accident & Fire Protection Information, U.S. Atomic Energy Commission Issue, №44, 20 июня, 1956].

Металлические титан, цирконий и гафний, а также сплавы этих металлов устойчивы на воздухе лишь по той причине, что они снабжены плотной оксидной или оксинитридной оболочкой - так называемым пассивирующим слоем, который при комнатной температуре обладает проницаемостью по отношению к кислороду. Эффект пассивирования известен также для многих других металлов, например алюминия, цинка и хрома. Пассивирование большинства металлов происходит самопроизвольно. Защитная пассивирующая пленка образуется в результате контактирования поверхности металла с кислородом и азотом воздуха, а также с влагой и содержащимся в воздухе диоксидом углерода, без участия каких-либо особых факторов. Иная ситуация имеет место, если металлические титан, цирконий и гафний, а также сплавы этих металлов, находятся в виде тонкодисперсных порошков, полученных в защитной атмосфере аргона или гелия или в вакууме. В подобном случае следует создавать условия, которые исключают возможность самопроизвольного возгорания или упомянутого выше взрывообразного превращения металлического порошка вследствие его контактирования с водой при извлечении из атмосферы защитного газа, что достигается целенаправленным введением флегматизирующего вещества, прежде всего газообразных азота и водорода, а также, в зависимости от обстоятельств, кислородсодержащих газов.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения металлических порошков или порошкообразных сплавов реакционноспособных металлов: циркония, титана или гафния, из соответствующих оксидов или смесей оксидов, а также реакционный сосуд для осуществления указанного способа, причем получаемые реакционноспособные металлические порошки или порошкообразные сплавы должны быть пригодны для обращения на воздухе, например, в целях дополнительной обработки.

Указанная задача решается благодаря способу получения металлического порошка или порошкообразного сплава со средним размером частиц менее 10 мкм, состоящего, по меньшей мере, из одного из реакционноспособных металлов: циркония, титана или гафния, или содержащего, по меньшей мере, один из указанных реакционноспособных металлов, путем металлотермического восстановления их оксидов или галогенидов посредством восстанавливающего металла, причем металлический порошок или порошкообразный сплав флегматизируют:

- путем добавления пассивирующего газа или газовой смеси в процессе и/или после восстановления оксидов или галогенидов и/или

- путем добавления пассивирующего твердого вещества перед восстановлением оксидов или галогенидов,

и причем как восстановление, так и флегматизацию выполняют в едином вакуумируемом и газогерметичном реакционном сосуде. Согласно изобретению указанный способ осуществляют в пригодном для этого реакционном сосуде, который в дальнейшем рассмотрен более подробно.

Предлагаемые в изобретении способ и реакционный сосуд, во-первых, позволяют осуществлять реакцию восстановления в атмосфере защитного газа, такого как аргон или гелий, или в вакууме, что исключает возможность бесконтрольного доступа воздуха и влаги. Помимо этого конструкция реакционного сосуда прежде всего допускает возможность целенаправленного введения в него надлежащих количеств газов во время и/или после реакции восстановления, что, в свою очередь, позволяет целенаправленно флегматизировать получаемые металлы или сплавы и воздействоватьна их химические свойства. Конструкция реакционного сосуда позволяет также путем реализуемого в атмосфере реакционноспособных газов восстановления оксидов или смесей оксидов металлов, прежде всего путем их целенаправленного восстановления в атмосфере водорода, получать гидриды металлического титана, циркония или гафния. Наряду с этим конструкция реакционного сосуда позволяет путем нагревания и введения водорода гидрировать пирометаллургически изготовленные сплавы, например сплав 70% циркония и 30% никеля, или губку титана. Помимо водорода в реторту можно подавать также аммиак, метан, монооксид углерода, диоксид углерода или азот, что позволяет получать в ней гидриды, субгидриды, карбиды, нитриды, смеси гидридов с нитридами или оксинитриды металлического циркония, титана или гафния. Особое конструктивное исполнение системы охлаждения фланца и крышки реторты позволяет предотвращать случайное проникновение внутрь нее охлаждающей воды. Благодаря наличию специального дистанцирующего фиксатора с опорным кольцом реторту можно помещать в топочный объем восстановительной печи на варьируемую глубину.

Используемым при этом восстанавливающим металлом предпочтительно является кальций и/или магний. Кальций и магний можно использовать как по отдельности, так и совместно. С целью варьирования свойств реакционноспособного металлического порошка, образующегося в результате восстановления оксидов указанными металлами, в принципе можно использовать дополнительные добавки, такие как углерод, кремний, диоксид кремния или другие вещества.

В качестве пассивирующего газа в металлические порошки предпочтительно вводят азот и/или водород. При этом металлические порошки должны содержать, по меньшей мере, 500 м.д. водорода и 1000 м.д. азота, что позволяет исключить протекание указанных выше реакций. Для более высокой безопасности лучше, если содержание водорода в металлическом порошке составляет, по меньшей мере, 1000 м.д. (0,1%), предпочтительно от 1000 до 2000 м.д., а азота, по меньшей мере, 2000 м.д. (0,2%), предпочтительно от 2000 до 3000 м.д. Азот и водород можно вводить в металлические порошки также в виде аммиака.

В качестве твердых пассивирующих веществ в металлические порошки можно вводить, по меньшей мере, 2000 м.д. (0,2% масс), максимум 30000 м.д. (3% масс.) углерода, кремния, бора, никеля, хрома и/или алюминия. Пассивирующее твердое вещество можно вводить также в виде тонкодисперсного оксида элементарного никеля, хрома, алюминия, кремния или бора со средним размером частиц менее 20 мкм и восстанавливать его вместе с оксидом металла. В другом варианте возможно также введение пассивирующего твердого вещества в виде тонкодисперсного порошка элементарного никеля, хрома, алюминия, кремния, бора или углерода со средним размером частиц менее 20 мкм. Согласно другому предпочтительному варианту осуществления способа углерод можно вводить через газовую фазу в виде метана, диоксида углерода или монооксида углерода. Наконец, возможно также совместное введение пассивирующих газов и твердых веществ.

Склонность флегматизированного металлического порошка или порошкообразного сплава к самовозгоранию может быть дополнительно уменьшена благодаря вымыванию субмикроскопически малых частиц размером менее 0,2 мкм в процессе выщелачивания и/или промывки.

Точный механизм подобной флегматизации и ее основы остаются неизвестны. Можно предполагать, однако не принимать безоговорочно, что незначительные количества флегматизирующих газов способствуют формированию на поверхности частиц слоя, состоящего из гидрида или нитрида металла. В случае возможной пористости, а следовательно, высокой удельной поверхности металлического порошка, для формирования на поверхности частиц металла, по меньшей мере, мономолекулярного покрытия требуются определенные минимальные количества азота и водорода. С другой стороны, металлические титан, цирконий и гафний способны растворять значительные количества газов. В кристаллической решетке циркония можно обнаружить, например, 5% ат. водорода и до 20% ат. азота в твердом растворе [J. Fitzwilliam и другие, J. Chem. Phys., 9 (1941), 678]. В случае титана сообщается о присутствии 7,9% ат. водорода и 18,5% ат. азота [J.D. Fast, Metallwirtschaft, 17 (1938), 641-644]. Отсутствие образования фаз или соединений (например, TiH2, ZrH2, ZrN) на поверхности обусловлено тем, что в этом случае были бы превышены пределы растворимости.

Согласно гипотезе автора настоящего изобретения вследствие внедрения газов в кристаллическую решетку металла общий уровень энергии его свободных электронов снижается настолько, что исключается сопровождаемое сгоранием спонтанное взаимодействие металла с кислородом или его реакция с водой. Вследствие медленного окисления металла кислородом воздуха или медленного взаимодействия металла с водой при последующей мокрой химической обработке металлического порошка в воде и кислоте на поверхности частиц образуется лишь непосредственный оксидный пассивирующий слой. Поскольку в процессе мокрой химической обработки металлический порошок нагревают до комнатной температуры или до температуры, не превышающей точку кипения воды, все диффузионные процессы затормаживаются, благодаря чему может образоваться плотный, прочно адгезированный «пассивирующий слой» оксида металла (и нитрида металла), который длительно защищает металл от дальнейшего окисления. Данную гипотезу подтверждают кратко изложенные ниже результаты экспериментов, в соответствии с которыми при обработке металлического порошка добавляли слабые окислители, такие как пероксид водорода, гипохлорит, нитрит щелочного металла, или вещества, которые образуют пассивирующий слой, в частности фосфорную кислоту, фосфаты и хроматы, и при этом наблюдали усиление пассивирования. Другим подтверждением изложенной выше гипотезы является также то обстоятельство, что на практике в процессе обработки металлического порошка в кислотах, а затем в промывочной воде всегда можно наблюдать слабое выделение газа (водорода) в виде мельчайших пузырьков, которое завершается по истечении промежутка времени, составляющего от 3 до 12 часов. Следует отметить также, что аналитически определяемое содержание водорода в металлических порошках всегда превышает соответствующие значения, вычисленные на основании количества введенного водорода. Следовательно, в процессе мокрой химической обработки металлы вновь поглощают водород, который своим происхождением обязан деструкции избыточного восстановителя (магния или кальция), а также протекающему на поверхности частиц взаимодействию металла с водой.

Первоочередной задачей настоящего изобретения является полезная реализация эффекта внедрения газов в кристаллическую решетку металлов. Подобного внедрения достигают предпочтительно благодаря тому, что флегматизирующие соединения добавляют прежде всего уже в процессе восстановления.

Степень пассивирования металлического порошка трудно поддается количественной оценке, в связи с чем судить о ней лучше всего можно по температуре воспламенения металлического порошка на воздухе. Существуют самые разные, в том числе и частично нормированные методы измерения температуры воспламенения твердых веществ. В случае металлического титана, циркония или гафния можно воспользоваться следующей несложной методикой измерения этого показателя. Вдоль оси медного или стального цилиндра диаметром и высотой соответственно 70 мм высверливают отверстие диаметром 15 мм и глубиной 35 мм. На расстоянии 4 мм от этого отверстия выполняют второе отверстие диаметром 5 мм и глубиной, также составляющей 35 мм, которое используют для введения в него термочувствительного элемента. Цилиндр равномерно нагревают до температуры, находящейся в примерном интервале от 140 до 150°С, после чего в отверстие большего диаметра помещают от 1 до 2 г испытуемого металлического порошка и продолжают нагревание цилиндра, пока не произойдет возгорание порошка. За возгоранием можно следить визуально (например, посредством видеокамеры). Температуру воспламенения с достаточно высокой точностью можно определять путем обработки кривой «время/температура» (измерена термочувствительным элементом). В случае если температура воспламенения составляет менее 150°С, говорить о надежном пассивировании или флегматизации не приходится. Соответствующий металлический порошок подлежит уничтожению, выполняемому его сжиганием в безопасном месте.

О степени флегматизации металлического порошка можно судить также по продолжительности его горения. Метод определения времени горения приводится в примере 1. Кроме того, степень флегматизации может быть оценена на основании результатов измерения минимальной электрической энергии воспламенения, однако определение последней является весьма затруднительным [Berger В., Gyseler J., Methode zur Priifung der Empfindlichkeit von Explosivstoffen gegen elektrostatische Entladung, Techn. of Energetic Metals, 18-ая ежегодная конференции ICT, Карлсруэ, 1987, cc. 55/1-55/14].

В соответствии с настоящим изобретением флегматизацию металлических порошков титана, циркония и гафния, а также порошкообразных сплавов указанных металлов с никелем, хромом и алюминием осуществляют в приспособленной к вакуумизации и газогерметичной реторте в процессе и/или после восстановления путем подачи надлежащего количества водорода и/или азота. Часть указанных газов может присутствовать в реторте уже изначально. Лучшие результаты флегматизации и ее более точное выполнение могут быть обеспечены, если вводить пассивирующие газы в реакционный сосуд (реторту) в процессе остывания прореагировавшей массы, происходящего после достижения максимальной температуры.

Элементарные никель, хром и алюминий выполняют двойную функцию, поскольку они могут служить не только для получения соответствующих сплавов с титаном, цирконием и гафнием, но и в случае их присутствия в небольших количествах (от 2000 м.д. до 3%) действуют в чистых металлах подобно флегматизирующим твердым добавкам.

Кроме того, на реакционную способность циркония, титана и гафния по отношению к воде, воздуху и окислителям можно воздействовать посредством неметаллических добавок, таких как углерод, кремний и бор, или металлических добавок, таких как железо, никель, хром, алюминий и другие. Добавление кремния или бора в общем случае приводит лишь к незначительному снижению скорости горения, однако позволяет повысить температуру воспламенения. Использование железа скорее следует рассматривать в качестве негативного примера, поскольку добавки железа обусловливают искрение, снижают температуру воспламенения металлического циркония, и в большинстве случаев усиливают его склонность к самовозгоранию при трении. Углерод можно вводить в предлагаемую в изобретении реторту путем подачи надлежащих количеств диоксида углерода или метана. В общем случае углерод способствует флегматизации. Другие элементы лучше добавлять в исходную смесь в виде оксидов или непосредственно в виде порошков соответствующих элементов. Однако добавление незначительных количеств твердых веществ представляет собой проблему, поскольку из-за недостаточно полного перемешивания или вследствие расслаивания не все частицы металла вступают в контакт с добавкой, в связи с чем помимо легированных добавкой флегматизированных частиц металла присутствуют также нелегированные частицы. В процессе последующей переработки последние способны воспламеняться, и вызывать сгорание совокупной исходной смеси. Газообразные добавки, напротив, равномерно распределяются по всему внутреннему объему реторты, и в общем случае вступают в контакт со всеми образующимися металлическими частицами. В связи с этим рекомендуется в первую очередь использовать именно газообразные флегматизирующие добавки.

Выполняемую в соответствии с изобретением флегматизацию металлических порошков титана, циркония и гафния или их порошкообразных сплавов газами можно осуществлять в промышленном масштабе, используя особый реакционный сосуд (реторту). Подобный предлагаемый в изобретении реакционный сосуд, используемый для получения описанным выше способом флегматизированного порошка металла или порошкообразного сплава со средним размером частиц менее 10 мкм, состоящего, по меньшей мере, из одного из реакционноспособных металлов: циркония, титана или гафния, или содержащего, по меньшей мере, один из указанных реакционноспособных металлов, путем металлотермического восстановления их оксидов или галогенидов посредством восстанавливающего металла, отличается тем, что он состоит из помещаемого в нагреваемую восстановительную печь ретортного тигля с охлаждаемой крышкой и внутренним тиглем, причем охлаждаемая крышка снабжена, по меньшей мере, одним штуцером для подачи пассивирующего газа или пассивирующего твердого вещества, к ретортному тиглю приварен фланец, предназначенный для присоединения к нему ретортной крышки, и к нижней стороне фланца приварено охлаждающее устройство для охлаждающей среды. В соответствии с настоящим изобретением вместо сварных соединений можно использовать также пригодные соединения иного типа.

В большинстве случаев при описании металлотермических реакций восстановления в литературе отмечают лишь, что подобные реакции реализуют в атмосфере защитного газа в закрытой стальной реторте, однако информация о конструктивных особенностях последней обычно отсутствует. При этом часто упоминают жестко свинченные стальные реторты, так называемые трубы в виде бомб, в которых отсутствуют какие-либо отверстия, кроме единственного штуцера, используемого для присоединения манометра. Реторты подобного типа допускают возможность введения в них инертных газов (аргона, гелия), реакционноспособных газов (водорода, монооксида углерода, диоксида углерода, аммиака, метана) или твердых добавок (никеля, оксида никеля, хрома, оксида хрома, углерода, кремния, диоксида кремния, бора, оксида бора) в количестве, определяемом свободным внутренним объемом, лишь до наступления реакции восстановления, но не во время ее протекания или по ее завершении. Подобные реторты вполне пригодны для выполняемого в исследовательских целях определения свойств редких металлов, однако отнюдь не для реализуемого в течение коротких промежутков времени производства больших количеств редких металлов. Использование герметично закрытых реакционных сосудов не позволяет целенаправленно определять характеристики, важные для сферы пиротехники и техники газопоглотителей, такие как скорость горения, температура воспламенения и степень флегматизации. Кроме того, вскрытие плотно закрытых стальных реторт после завершившегося превращения представляет собой довольно небезопасную операцию, поскольку часто отсутствует какая-либо информация о преобладающем в соответствующем реакционном сосуде давлении. Между крышкой и тиглем неохлаждаемых свинчиваемых реторт требуется устанавливать жаростойкую металлическую или керамическую уплотнительную прокладку, выполненную из меди, серебра или жаростойких волокон, которая в большинстве случаев подлежит лишь однократному использованию. Удовлетворительным образом герметизировать реторты большого объема посредством подобных уплотнительных прокладок не представляется возможным, поскольку последние предназначены для герметизации лишь небольших реторт, производительность которых не превышает нескольких килограммов.

В соответствии с предпочтительным вариантом конструктивного исполнения предлагаемого в изобретении реакционного сосуда охлаждающее устройство располагается конгруэнтно под находящейся на фланце кольцевой уплотнительной прокладкой и не имеет контакта непосредственно с ретортным тиглем.

Для охлаждения фланца тигля, соответственно для охлаждения крышки, в качестве альтернативы воде можно использовать также любые другие охлаждающие среды. Так, например, можно использовать органические охлаждающие среды, такие как масляные теплоносители, предпочтительно силиконовые масла, а также воздух. Пригодным силиконовым маслом является, например, Therminol® VP фирмы Solutia GmbH. Охлаждающие среды циркулируют в общем охлаждающем контуре или в соответствующих автономных охлаждающих контурах.

Охлаждаемая крышка помимо штуцера для ввода пассивирующего газа или твердого вещества снабжена, по меньшей мере, одним другим штуцером, предназначенным для присоединения вакуумного насоса. Кроме того, крышка может быть снабжена штуцером с жаростойким бессальниковым шаровым или пробковым краном для сброса избыточного давления, штуцером для присоединения вакуумного насоса, предназначенного для вакуумирования реторты, штуцером для подачи защитного газа из соответствующей линии, такого как аргон, штуцером для подачи из соответствующих линий реакционноспособных газов, таких как водород или азот, штуцером для присоединения предохранительного клапана, штуцером для присоединения прибора, используемого для измерения разрежения или давления, а также штуцером для пропускания внутрь реакционного сосуда одного или нескольких термочувствительных элементов (платиновой или платинородиевой термопары). Кроме того, в крышке при необходимости может быть выполнена кольцевая канавка, предназначенная для помещения в нее уплотнительного кольца предпочтительно из витона (в случае если подобная канавка отсутствует у ретортного тигля). Водяное охлаждение может быть выполнено, например, в виде кольцевого канала в крышке. Крышку можно соединять с фланцем предпочтительно посредством болтов и гаек.

Кроме того, особое значение имеет отсутствие непосредственных контактов между охлаждающим устройством крышки ретортного тигля и штуцерами и вводами, которыми она снабжена. При этом охлаждающее устройство фланца не должно иметь никаких контактов прежде всего с ретортным тиглем и его стенками.

Другие преимущества и технические подробности предлагаемого в изобретении способа, а также реакционного сосуда, используемого для осуществления металлотермического восстановления с целью получения циркония, титана, гафния и их сплавов, а также других редких металлов в виде тонкодисперсных флегматизированных порошков, рассмотрены на приведенных ниже примерах конструктивного исполнения со ссылкой на прилагаемые к описанию чертежи, на которых показано:

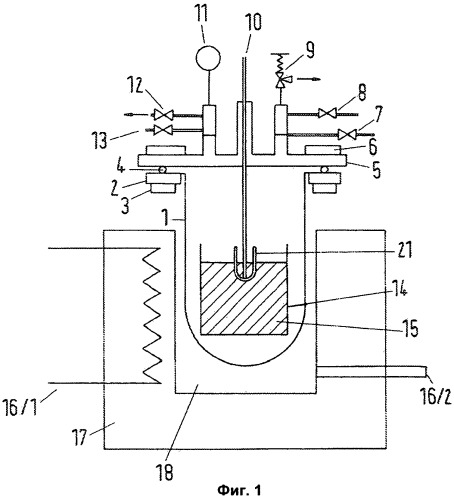

на фиг.1 восстановительная печь с реакционным сосудом, используемым для осуществления металлотермического восстановления с целью получения циркония, титана, гафния и их сплавов, а также других редких металлов,

на фиг.2 ретортный тигель,

на фиг.3 охлаждаемая крышка реторты,

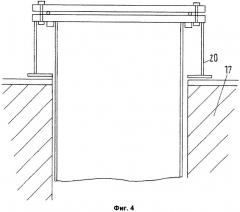

на фиг.4 дистанцирующий фиксатор и

на фиг.5 внутренний тигель.

Показанный на фиг.1 и 2 ретортный тигель (1) выполнен из жаростойкой стали марки 1.4841 или сопоставимой с ней стали, способной воспринимать кратковременное воздействие температуры от 1300 до 1400°С, и предпочтительно обладает внутренним диаметром (Di) 500 мм. Толщина стенок ретортного тигля (1) составляет, по меньшей мере, 10 мм, предпочтительно 15 мм. К ретортному тиглю (1) приварен фланец (2) в виде кольца толщиной 30 мм и шириной 150 мм, к нижней стороне которого, в свою очередь, приварено охлаждающее устройство (3) для пропускания охлаждающей воды. Фланец (2) предпочтительно также выполнен из жаростойкой стали марки 1.4841 или сопоставимой с ней стали. Конструктивная особенность ретортного тигля (1) состоит в том, что охлаждающее устройство (3) располагается точно под находящейся на фланце (2) кольцевой уплотнительной прокладкой (4) и не имеет непосредственного контакта с ретортным тиглем (1). Фланец (2) обладает конструкцией, позволяющей соединять его с крышкой (5), причем между крышкой (5) и фланцем (2) помещена кольцевая уплотнительная прокладка (4) из витона, пербунана, тефлона или другого известного пригодного материала, что позволяет создавать газогерметичное и вакуумгерметичное соединение между крышкой и ретортным тиглем. Кольцевую уплотнительную прокладку (4) при необходимости можно помещать в кольцевую канавку, выполненную во фланце (2) посредством фрезы. Кроме того, к фланцу (2) привинчивают опорное кольцо с дистанцирующим фиксатором 20, что позволяет помещать реторту в пламенное пространство, соответственно топочную камеру (18) нагреваемой восстановительной печи (17) на варьируемую глубину. Восстановительную печь (17) можно нагревать предпочтительно посредством электрического нагрев