Отделитель

Иллюстрации

Показать всеИзобретение относится к отделителю для отсоединения отдельных изделий-резервуаров (12) от рамки-соединителя, состоящей из синтетического материала, в частности из полипропилена, с, по меньшей мере, одним вырубочным устройством, которое, по меньшей мере, частично отделяет каждое из соответствующих изделий-резервуаров (12) от выбрасываемой рамки. Благодаря тому, что вырубочное устройство выполнено с возможностью перемещения вдоль оси (44) вырубания из исходного положения в положение вырубания и обратно посредством шариковой винтовой передачи (46), приводимой в движение при помощи приводного элемента, в частности, в форме электродвигателя (48), отделение производится с очень высокой скоростью, обуславливаемой винтовым стержнем, приводимым в движение электродвигателем. Отделитель содержит систему амортизации, позволяющую избегать перегрузки шариковой винтовой передачи. Технический результат, достигаемый при использовании отделителя по изобретению, заключается в том, чтобы обеспечить полное отделение изделий-резервуаров от рамки вне зависимости от их материалов и обеспечить высокую степень функциональной надежности. 9 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение относится к отделителю для отсоединения отдельных изделий в виде резервуаров от соединяющей их рамки, состоящей из синтетического материала, в частности из полипропилена, с по меньшей мере одним перфорирующим (вырубочным) устройством, которое по меньшей мере частично отделяет каждое из соответствующих изделий-резервуаров от выбрасываемой в отход рамки.

Уровень техники

Из уровня техники (патентный документ DE 19926329 А1) известны способы и устройства для изготовления из пластмассы изделий в виде резервуаров, в которых последние подаются на обычный для уровня техники отделитель, служащий для отсоединения отдельных изделий-резервуаров, входящих в заготовку, от соединяющей их рамки с применением режущего или вырубочного устройства. Для изготовления соответствующего резервуара рукав из размягченного синтетического материала сначала экструдируют внутрь формующего устройства, один конец рукава закрывают путем сварки, и посредством создания пневматического градиента давления, действующего в рукаве, его расширяют и для образования резервуара прижимают к определяющей форму стенке формующего устройства, состоящего из двух лежащих друг напротив друга формовочных элементов. Затем через соответствующую насадку для заполнения резервуар из пластмассы наполняют в стерильных условиях внутри формующего устройства и после извлечения насадки для заполнения герметично закрывают путем образования головки с заданной геометрией, причем для образования собственно пластмассового резервуара, в котором в дальнейшем хранится жидкость, две задающие форму резервуара матрицы перемещаются посредством гидравлического приводного механизма, для получения закрытого положения по направлению друг к другу, а для перевода в одно из открытых положений - друг от друга, т.е в противоположных положениях. В патентном документе DE 10323335 А1 описана многосекционная установка, предназначенная для достижения очень больших объемов производства изделий-резервуаров, в которой путем разделения отдельных различных формовочных операций между различными секциями, последовательно расположенными одна за другой на условной дуге окружности, создано устройство карусельного типа, которое позволяет достичь очень высоких тактовых частот для выпуска изделий из пластмассы, имеющих форму резервуаров.

Поскольку вещества, предназначаемые для наполнения изделий-резервуаров, часто очень восприимчивы к воздействиям со стороны окружающей среды, особенно если речь идет, например, о высокочувствительном фармацевтическом препарате, в соответствии с решениями уровня техники уделяется внимание тому, что, например, отверстие рукава резервуара, предназначенное для заполнения, закрывают, по меньшей мере, с момента его образования до заполнения соответствующего резервуара, стерильным барьером в стерильном пространстве, причем очень хорошие результаты достигаются в том случае, когда, как показано в патентном документе DE 102004004755 А1, в качестве вышеупомянутого барьера к отверстию для заполнения резервуара при помощи устройства подачи доставляется стерильная среда, чтобы таким образом обеспечить еще большую стерильность. Другая - или еще одна дополнительная - мера для повышения стерильности состоит в том, чтобы просто предусматривать повышенные температуры обработки, например, при изготовлении рукава для изделия-резервуара или во время заполнения его наполнителем, причем повышение температуры обработки имеет свои пределы, если применяемый синтетический материал, такой как, например, полиэтилен, который, кстати, очень легко поддается обработке в таких устройствах для изготовления и которому поэтому часто отдают предпочтение, - чувствителен к температурным воздействиям.

Кроме того, впоследствии при хранении и продаже изделий-резервуаров, изготовленных в стерильных условиях, возможна диффузия через тонкую полиэтиленовую стенку внутрь резервуара не только кислорода воздуха, но и других газов, которые таким образом вредят чувствительному содержимому резервуара или вообще приводят его в негодность.

Для преодоления этого последнего недостатка в решениях уровня техники уже предлагались способы изготовления соответствующих изделий-резервуаров (DE 10347907 А1 und DE 10347908 А1), относящиеся к так называемым методам соэкструзии, при которых резервуар изготавливается из нескольких слоев синтетических материалов, причем часто по меньшей мере один из слоев используется в качестве запирающего слоя. При этих способах вполне возможно создание многослойной стенки резервуара, состоящей в общей сложности из пяти и более слоев, образованных, например, полиэтиленом и полиэтиленом низкой плотности (ПЭНП), а также сополимерами (этилвиниловым спиртом - сополимером этилена и винилового спирта), которая в результате образует эффективный запирающий слой, однако такие способы дороги в практической реализации, что делает дорогими и соответствующие резервуары.

Когда отдельные изделия-резервуары выходят из установки для их изготовления наполненными, они представляют собой как бы блок ампул, в котором несколько ампул или, соответственно, резервуаров, расположенных рядом друг с другом, имеют общую стенку в виде блочного или рамочного соединения. Чтобы извлечь ампулы или резервуары из блока или рамочного соединения, их вырезают или вырубают вдоль краев, причем вследствие этого образуется определенное количество выбрасываемых рамок (отходов), которые, однако, можно подвергать вторичной переработке при помощи современных технологий. Патентный документ DE-PS 3831957 описывает способ изготовления из пластмасс полых изделий-резервуаров, сначала получаемых в виде блоков ампул или рамочных соединений, причем в расположенной на краю рамки зоне, идущей в отходы, формируют дополнительную полость, что повышает стабильность соединительной рамки и, помимо прочего, облегчает отделение изделия-резервуара от выбрасываемой в отход рамки посредством применяемого при этом соответствующего отделителя.

Раскрытие изобретения

Исходя из этого уровня техники, в основе изобретения лежит задача создания такого отделителя, который позволяет достичь отделения изделий-резервуаров вне зависимости от материала, из которого они состоят, от соединителя-рамки с высокой скоростью и который при высокой степени функциональной надежности сравнительно не дорог в изготовлении. Такая задача решена отделителем с совокупностью признаков пункта 1 формулы изобретения.

Благодаря тому, что в соответствии с отличительной частью пункта 1 формулы изобретения вырубочное устройство выполнено с возможностью перемещения вдоль оси вырубки из исходного положения в положение вырубания и обратно посредством шариковой винтовой передачи, приводимой в движение приводным элементом, в частности, в форме электродвигателя, удается производить отделение с очень высокой скоростью, обусловленной винтовым шпинделем, приводимым в движение посредством электродвигателя, и обходиться без дополнительных механических компонентов для оказания силового воздействия на вырубаемые элементы при создании разделительных линий. Использование шариковой винтовой передачи позволяет соответственно сокращать расход потребляемой энергии, что способствует экономичной по стоимости эксплуатации отделителя.

Выяснилось, в частности, что при использовании отделителя согласно изобретению возможно применение в качестве материала для стенок изделий-резервуаров полипропилена - материала, настолько хрупкого по сравнению с полиэтиленом, что он лишь с трудом обрабатывается обычными вырубочными и режущими устройствами для отделения резервуаров. Опыт показывает, что в случае применения обычных отделителей из-за высокой температуры обработки полипропилена приходится ждать несколько минут до того времени, когда процесс отрезания или вырубания вообще станет возможным. Однако это неминуемо ведет к тому, что для осуществления бездефектного отделения приходится предусматривать очень длинные участки-накопители для очереди подлежащих отделению резервуаров и/или дополнительные устройства для их охлаждения. Благодаря использованию вырубающего приспособления, приводимого в действие посредством шариковой винтовой передачи, аккуратное отделение производится без такого времени ожидания или без дополнительных охлаждающих устройств, просто путем выбивания каждого резервуара из еще очень теплой или горячей соединительной рамки с высокой скоростью при помощи механизма винтового привода по предусмотренным линиям вырубки. Для среднестатистического специалиста в области таких отделителей является удивительным, что при помощи сравнительно тупых вырубочных резаков вырубочного устройства, не требующих последующей обработки (заточки) или иного обслуживания, удается получить настолько аккуратные линии разреза, которые до сих пор были недостижимы средствами уровня техники.

Преимущество применения полипропиленового материала вместо полиэтилена или соэкструдированного многослойного соединения, состоящего из полиэтилена низкой и/или средней плотности, заключается в том, что полипропиленовый материал можно подвергать обработке в автоклаве при высоких температурах (121°С), причем полипропиленовый материал может быть получен из одной экструзионной головки, намного дешевле, чем описанные многослойные системы. Например, в случае многослойной системы в машине для ее изготовления каждый изготавливаемый слой имеет свою отдельную экструзионную головку, что соответственно повышает производственные расходы, в том числе и в части управления процессом.

Поскольку в отделителе согласно изобретению используется вырубочное устройство, приводимое в действие посредством шариковой винтовой передачи, то область его применения этим не ограничивается; напротив, для его применения имеется множество возможностей, и при необходимости отделитель согласно изобретению применим также для отделения резервуаров из прочих синтетических материалов, например, полиэтилена или многослойных пластиковых систем.

В предпочтительном варианте исполнения отделителя согласно изобретению удается избегать перегрузки шариковой винтовой передачи в процессе вырубания благодаря системе амортизации. При этом система амортизации имеет предпочтительно по меньшей мере один накопитель энергии (нажимную пружину), которая разъединяет вырубочное устройство и шариковую винтовую передачу, по меньшей мере, во время процесса вырубания. Таким образом удается особенно мягко осуществлять процесс вырубания и разгрузить шариковую винтовую передачу, что продлевает срок ее эксплуатации.

Отделитель согласно изобретению выполнен в виде конструкции из колонн с отдельными направляющими пластинами и установочными пластинами, расположенными на расстоянии друг от друга, причем конструкция из колонн имеет наряду с так называемыми установочными колоннами также направляющие колонны, которые, вместе с соответствующими им пластинами, создают весьма жесткую конструкцию на основе стоек.

Дальнейшие предпочтительные формы исполнения отделителя согласно изобретению являются предметом прочих зависимых пунктов формулы изобретения.

Краткое описание чертежей

Ниже отделитель согласно изобретению более подробно описывается на основе примера варианта осуществления в соответствии с чертежами. При этом в принципиальном схематичном виде без соблюдения масштаба на чертежах изображено следующее:

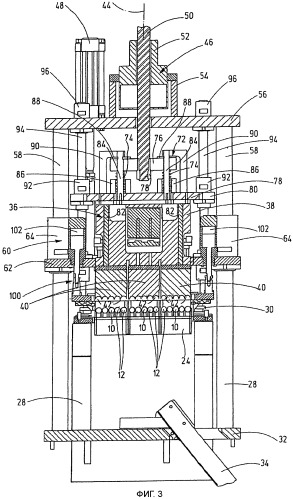

фиг.1: рамка-соединитель, состоящая из собственно блока ампул и выбрасываемой в отход рамки, показанная в виде сверху на торцевую сторону;

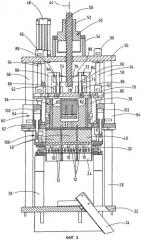

фиг.2: блок ампул, освобожденный от выбрасываемой в отход рамки, в котором отдельные резервуары соединены друг с другом с возможностью разделения перемычками между стенками, составляя используемую в торговле единицу.

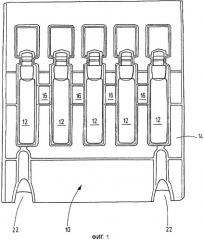

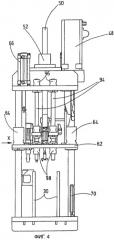

фиг.3: фронтальный вид отделителя в целом, показанный частично в виде снаружи и частично в продольном разрезе;

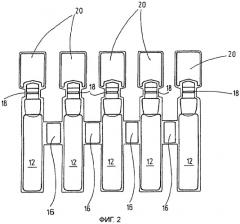

фиг.4 и 5 фронтальный вид отделителя, соответствующего фиг.3, показанного без вырубочного устройства и матрицы, и вид сверху отделителя по фиг.3 и 4;

фиг.6 и 7 вид сбоку отделителя в направлении стрелки Х на фиг.4 и разрез по линии А-А на фиг.6;

фиг.8 вид сверху вырубной матрицы в соответствии с фиг.3, с транспортировочным устройством для доставки изделий-резервуаров, отделяемых от соединительной рамки.

На части чертежей некоторые компоненты всего устройства не показаны в целях лучшего представления сущности решения по изобретению.

Осуществление изобретения

Показанная на фиг.1 рамка-соединитель, обозначенная в целом поз.10, состоит из синтетического материала, в данном случае из полипропилена. Рамка-соединитель 10 состоит по существу из собственно изделий-резервуаров 12 и из так называемой выбрасываемой рамки 14, которая должна быть отделена от собственно резервуаров 12. Когда изделия-резервуары 12 отделены от выбрасываемой рамки 14, получается освобожденный от рамки 14 блок ампул в соответствии с изображением на фиг.2, причем отдельные резервуары или ампулы связаны друг с другом отделяемым образом посредством остающихся межстенных перемычек 16 выбрасываемой рамки 14, при этом межстенные перемычки 16 позволяют отделить каждый из резервуаров 12 от прочих остающихся в блоке резервуаров 12 откручивающим движением.

Изделия-резервуары 12 известны из уровня техники, и описанное выше решение с блоком ампул показано, например, в патентном документе DE 3831957 С1. Основная форма, изображенная на фигурах 1 и 2, представляет собой только один из примеров исполнения и, в частности, геометрические характеристики резервуаров могут задаваться пользователем в широких пределах. Для высвобождения содержимого резервуара, как правило, в виде заливаемой в него ранее жидкости, служит стопорный затвор 18, который посредством захвата головки 20 отделяется от остальной части резервуара 12 также при помощи откручивающего движения в заданном месте излома, в результате чего появляется возможность отбора жидкости через образовавшееся отверстие. Реализуемы также и другие решения отверстий в резервуарах, например, колпачки для капельниц и т.п.

На нижней стороне рамки-соединителя 10 в соответствии с изображением на фиг.1 размещены глухие отверстия 22, и при помощи штифтов транспортировочного устройства (не показано), входящих в отверстия 22 на нижней стороне выбрасываемой рамки 14, рамка-соединитель 10, состоящая из изделий-резервуаров 12 и выбрасываемой рамки 14, вынимается из инструментальной оснастки непоказанной машины для их изготовления, причем благодаря высокой степени стабильности выбрасываемой в отход рамки, обеспечиваемой замкнутой формой ее краевой зоны, процесс выемки производится надежно и беспрепятственно даже в том случае, когда пластик рамки-соединителя 10 еще не до конца охлажден. Такое исполнение является обычным и показано, например, в патентном документе ЕР 0359971 А2, так что здесь оно не описывается более подробно.

Далее, существует также возможность размещать на выбрасываемой рамке 14 в виде ее части глухие отверстия 22 или иные элементы зацепления для транспортного блока сбоку в вертикальном направлении, если смотреть на фиг.1, если вместо показанного на фиг.1 направления транспортировки, проходящего горизонтально, желательно другое, проходящее в перпендикулярном к нему направлении, то есть в направлении продольных осей резервуаров. То, каким образом соединительная рамка подается в отделитель, такой как вырезающее или вырубочное устройство, или соответственно снова забирается из него, является предметом, например, патентного документа DE 3832566 С2, в котором подвижный транспортный крюк входит в транспортные выемки в выбрасываемой рамке соединительной рамки 10.

Для процесса разделения или вырубания каждая соединительная рамка 10 поступает от непоказанной детально машины для ее изготовления и подается в направлении справа налево, если смотреть на фиг.8, в матрицу 24, причем представленная на фиг.8 матрица 24 дает возможность принимать до трех расположенных рядом друг с другом конструкций на соединительных рамках 10 с пятью соединенными друг с другом изделиями-резервуарами 12 в каждой. Соответствующие изделия-резервуары 12, приходящие от машины для их изготовления, соединены друг с другом выбрасываемой рамкой 14, причем после процесса вырубания или разделения каждый блок соединенных резервуаров согласно изображению на фиг.2 должен покидать матрицу 24 с левой стороны, если смотреть на фиг.8, чтобы затем ее расфасовали в одну из соответствующих упаковок для дальнейшей отправки. Подача и выдача соответствующих соединительных рамок 10 с изделиями-резервуарами 12 в матрицу 24 при помощи транспортного устройства 26 или, соответственно, из матрицы 24 относится к уровню техники, так что здесь это не рассматривается более подробно.

На фиг.3 представлен вид матрицы 24 сзади, при рассмотрении в направлении стрелки Y с фиг.8, с тремя блоками соединительных рамок 10, с пятью изделиями-резервуарами 12 в каждой. Как следует из вида сзади по фиг.3, состоящая из массивного металлического блока матрица 24 установлена на опорных колоннах 28, которые проходят между матричной рамой 30 для матрицы 24 и нижней базовой плитой 32, сквозь которую проходит наклонный лоток 34, который служит для отвода (транспортировки) пластмассовых отходов из отделителя. Четыре опорных колонны 28 предпочтительно регулируются по длине, чтобы таким образом делать возможными выравнивание матрицы 24 по заданным технологическим критериям. Выполненная в форме прямоугольника нижняя базовая плита 32 позволяет осуществлять модульную конструкцию для всего отделителя, так что получается легко монтируемый узел, который просто интегрируется в конструкцию уже имеющихся производственных машин.

Представленный на фиг.3 отделитель имеет вырубочное устройство, в целом обозначенное цифрой 36, которое состоит, аналогично матрице 24, из массивного металлического рамочного блока и может быть составным. Для повышения давления резки или вырубания может служить груз 38 в виде блока, к нижней стороне которого присоединяются отдельные верхние матрицы 40, которые в свою очередь имеют на своей нижней стороне вырубные ножи 42, позволяющие отделять выбрасываемую рамку 14 от изделий-резервуаров 12 для получения из полуфабриката согласно изображению на фиг.1 готовое изделие в виде блока резервуаров в соответствии с фиг.2. В этом случае вырубные ножи 42 в виде планок входят в промежутки между лежащими в матрице 24 изделиями-резервуарами 12 и каждой из соединительных рамок 10. Такая конструкция только приблизительна в том отношении, что посредством отделителя могут обрабатываться и один или два блока соединительных рамок 10 либо блоки большего размера из соединительных рамок с разным количеством изделий-резервуаров 12. Соответствующая конструкция в этом отношении задается теми, кто эксплуатирует машину, и их требованиями.

Для перемещения вырубочного устройства 36 в виде блока вдоль оси 44 вырубания служит шариковая винтовая передача, в целом обозначенная цифрой 46, которая приводится в действие электродвигателем 48. В качестве электродвигателя 48 применяется, в частности, обычный сервомотор с коротким временем включения, соответственно, для каждого из направлений переключения. Шариковая винтовая передача 46 имеет шариковый ходовой винт 50 в виде стержня, который направляется резьбой втулкой 52 и может перемещаться вдоль оси 44 вырубания по направлению вниз, если смотреть на фиг.3, из показанного там поднятого положения в положение отделения или положение вырубания. Для этого электродвигатель 48 через непоказанную приводную шестерню, например, посредством непредставленной зубчато-ременной передачи, приводит в движение резьбовую втулку 52, которая в этом случае направляется с возможностью вращения в поворотном приемном устройстве 54. Соответствующая ременная передача проходит внутри верхней базовой плиты 56, которая закрывает узел отделителя сверху. Электродвигатель 48, поворотное приемное устройство 54 с резьбовой втулкой 52 и часть шарикового ходового винта 50 в этой конструкции выступают на задаваемое расстояние, если смотреть на фиг.3, над верхней базовой плитой 56.

Для усиления системы в целом между нижней базовой плитой 32 и верхней базовой плитой 56 проходят четыре установочных колонны 58, которые расположены, по отношению к оси 44 вырубания, попарно диаметрально противоположно друг другу (см. фиг.7). Четыре установочных колонны 58 как часть установочного устройства, в целом обозначенного цифрой 60, проходят через установочную плиту 62, выполненную квадратной по форме, которая снабжена в этом случае четырьмя установочными втулками 64, каждая из которых охватывает соответствующую установочную колонну 58. В качестве следующей части установочного устройства 60 на верхней стороне верхней базовой пластины 56 расположены два рабочих цилиндра 66 (см. фиг.6), выполненные в виде гидравлических или пневматических цилиндров, которые посредством установочных стержней 68, закрепленных нижними концами на установочной пластине 62, осуществляют его регулировку по высоте вдоль установочных колонн 58. Ради упрощения изображения соответствующая конструкция цилиндра 66 с установочными стержнями 68 не показана на фиг.3. Также ради упрощения изображения на фиг.4 и 6 опущено вырубочное устройство 36. С помощью указанного установочного устройства 60 положение плоскости вырубания для вырубочного устройства 36 может регулироваться на месте в зависимости от условий применения, причем по направлению вниз, если смотреть на фиг.4, положение установочной плоскости может быть ограничено упором 70.

Далее, имеется система амортизации, показанная на фиг.3 и в целом обозначенная цифрой 72, которая помогает избегать перегрузки шариковой винтовой передачи 46 при эксплуатации, в особенности при процессе вырубания. Для этого система 72 амортизации имеет накопитель энергии в виде двух нажимных пружин 74, которые разъединяют вырубочное устройство 36 от шариковой винтовой передачи 46. Для этого обе нажимных пружины 74 своими верхними, если смотреть на фиг.3, сторонами упираются в упорную пластину 76, жестко связанную с нижним концом шарикового ходового винта 50 при помощи фиксирующей гайки 78. Нижний конец каждой нажимной пружины 74 опирается на направляющую пластину 80, к нижней стороне которой через крепежные стойки 82 жестко присоединено вырубочное устройство 36. Вместо упомянутых нажимных пружин 74 в качестве накопителя энергии может применяться также другое решение, например, в форме дисковой пружины, и другие аналогичные.

Однако при варианте исполнения в соответствии с фиг.3 каждая нажимная пружина 74 охватывает направляющий штифт 84, образующий соответственно направляющую для упорной пластины 76, которая в этом случае может перемещаться в обоих направлениях между двумя конечными положениями посредством шариковых ходовых винтов 50. Нижнее конечное положение образованно нижними амортизационными втулками 86, которые могут быть выполнены из материала типа эластомера и охватывать соответствующую нажимную пружину 74 вместе с направляющим штифтом 84. В другом положении упора, вверху, верхняя сторона упорной пластины 76 имеет кольцеобразные амортизирующие элементы 88, которые опираются на имеющую форму угла ограничительную планку 90, когда шариковые ходовые винты 50 приходят в свое незадействованное положение, показанное на фиг.3.

Когда электродвигатель 48 включается, и должен производиться процесс вырубания, шариковый ходовой винт 50 перемещается вдоль оси 44 вырубания вниз, если смотреть на фиг.3, и, преодолевая действие обеих нажимных пружин 74, увлекает за собой упорную пластину 76 до тех пор, пока она не соприкоснется с верхней стороной амортизирующих втулок 86, и при дальнейшем движении вниз осуществляется процесс вырубания для соответствующей рамки-соединителя 10 посредством вырубочного устройства 36. Когда шариковый ходовой винт 50 перемещается вверх в противоположной последовательности, упорная пластина 76 двигается вместе с ним вверх до тех пор, пока согласно изображению на фиг.3 она не входит во взаимодействие с имеющими форму угла изгибами обеих ограничительных планок 90, причем соответствующий упору толчок смягчается амортизирующими элементами 88.

Направляющая пластина 80, в свою очередь, при помощи соответствующих направляющих втулок 92 направляется вдоль четырех направляющих колонок 94. Как показано, в частности, на фиг.7, эти направляющие колонки 94 расположены также диаметрально противоположно друг другу относительно оси 44 вырубания и находятся в пределах краевой поверхности вместе с четырьмя установочными колоннами 58. Чтобы обеспечивать возможность беспрепятственного перемещения отдельных компонентов, вырубочное устройство 36 как блок в целом проходит сквозь соответствующую прямоугольную выемку в установочной пластине 62. Четыре направляющих колонки 94 на верхней стороне верхней базовой плиты 56 направляются в приемных устройствах 96, а своими противоположными, нижними концами (см. фиг.4) они входят в направляющие приемные устройства 98 на нижней стороне установочной пластины 62, допускающие движение направляющих колонок 94 в осевом направлении параллельно к оси 44 вырубания. При этом, в перпендикулярном ему радиальном направлении они позволяют принимать определенное заданное положение, благодаря чему становится возможной регулировка положения установочной пластины 62 относительно направляющей пластины 80.

Кроме того, вырубочное устройство 36, по меньшей мере, частично охватывается прижимным устройством, в целом обозначенным цифрой 100, выполненным в виде пластинообразной прижимной рамы, поднимаемой и опускаемой двумя рабочими цилиндрами 102 (см. фиг.3). В опущенном положении прижимное устройство 100 служит для прижимания выбрасываемой рамки 14 в направлении рамки 30 матрицы, чтобы обеспечивать таким образом точное прилегание каждой рамки-соединителя 10 к соответствующей выемке матрицы 24. Необходимые для этого рабочие цилиндры 102 приводятся в действие предпочтительно гидравлическими, пневматическими или серво-электрическими механизмами и жестко связаны с установочной пластиной 62 своими корпусами, так что прижимное устройство 100 может передвигаться относительно установочной пластины 62. Однако, для того, чтобы при этом обеспечивать беспрепятственную работу упорной пластины 76, в том смысле, что она должна иметь возможность перемещаться параллельно оси 44 вырубания вверх и вниз, упорная пластина 76, как это видно, в частности, из фиг.7, снабжена двумя U-образными выемками, сквозь каждую из которых проходят части корпусов соответствующего рабочего цилиндра 102.

Далее, отделитель согласно изобретению имеет выбрасывающее устройство, обозначенное в целом цифрой 104 (фиг.7), которое выбрасывает пластмассовые отходы рамки-соединителя 10, остающиеся в вырубочном устройстве 36, через наклонный лоток 34. Для этого выбрасывающее устройство 104 имеет два рабочих цилиндра 106, приводимые в действие предпочтительно гидравлическими, пневматическими или серво-электрическими механизмами, которые воздействуют на два выбрасывающих штифта 108, выступающие, если смотреть на фиг.6, снизу установочной пластины 62, тогда как цилиндры 106 расположены сверху установочной пластины 62.

Для лучшего понимания ниже описывается последовательность процесса вырубания. Лента из ампул с тремя блоками рамок-соединителей 10 транспортируется в отделитель типа вырубного пресса, с задаваемыми тактовыми промежутками между подачами. Когда рамка-соединитель 10 оказывается над матрицей 24, блочное вырубочное устройство 36 приводится в положение вырубания путем его вертикального опускания в рамках тактовой подачи. Затем прижим 100, приводимый в действие пневматическим механизмом, надавливает сверху на ленту из ампул и зажимает ее между прижимом 100 и матрицей 24. Затем начинается собственно движение вырубания, при этом электродвигатель 48 во включенном положении приводит в действие шариковую винтовую передачу 46. Благодаря показанной системе 72 амортизации удается избегать во время процесса вырубания передачи слишком сильных ударов на винтовой стержень, например, в форме шарикового ходового винта 50. Когда движение вырубания закончено, выбрасывающие штифты 108, приводимые в действие пневматическим механизмом, выжимают ампулы 12, возможно, оставшиеся в вырубном штемпеле вырубочного устройства 36, на подставку (наклонный лоток 34). В такте, следующим за положением вырубания ампул 12, осуществляемым вскоре после вырубания ампул, полоса отходов в виде выбрасываемой рамки 14 измельчается пневматическим штамповочным устройством (не показано).

После процессов вырубания выбрасывающие штифты 108, вырубной штемпель в форме вырубочного устройства 36 с вырубными ножами, а также прижим 100 и подставка снова отводятся вверх для подачи, и может начинаться следующий такт. Для лучшей доступности при монтаже и техническом обслуживании может выполняться так называемая сервисная подача, при которой отводится вверх верхняя конструкция и, вместе с ней, установочная пластина 62. Шариковая винтовая передача 46 с регулируемым винтовым стержнем позволяет производить очень быстрые процессы перемещения и передавать через вырубочное устройство 36 очень высокие усилия вырубания, что до сих пор не достигалось известными до этого устройствами уровня техники. Чтобы вырубочное устройство 36 не доходило до столкновения с нижней матрицей 24, могут быть предусмотрены упоры, отслеживающие датчики и/или управляющая электроника для электродвигателя 48.

1. Отделитель для отсоединения отдельных изделий-резервуаров (12) от рамки-соединителя (10), состоящей из синтетического материала, в частности из полипропилена, с, по меньшей мере, одним вырубочным устройством (36), которое, по меньшей мере, частично отделяет каждое из соответствующих изделий-резервуаров (12) от выбрасываемой рамки (14), причем вырубочное устройство (36) выполнено с возможностью перемещения вдоль оси (44) вырубания из исходного положения в положение вырубания и обратно посредством передачи, приводимой в движение при помощи приводного узла, отличающийся тем, что передача представляет собой шариковую винтовую передачу (46), причем отделитель содержит систему (72) амортизации, позволяющую избегать перегрузки шариковой винтовой передачи (46) в процессе вырубания и имеющую, по меньшей мере, один накопитель энергии, разъединяющий вырубочное устройство (36) от шариковой винтовой передачи (46).

2. Отделитель по п.1, отличающийся тем, что приводной узел выполнен в форме электродвигателя (48).

3. Отделитель по п.1, отличающийся тем, что каждый из накопителей энергии выполнен в форме нажимной пружины (74).

4. Отделитель по п.3, отличающийся тем, что накопитель энергии системы (72) амортизации проходит между упорной пластиной (76), связанной с шариковым ходовым винтом (50) винтовой передачи (46), и направляющей пластиной (80) с вырубочным устройством (36).

5. Отделитель по п.4, отличающийся тем, что упорная пластина (76) в поднятом положении вырубочного устройства (36) наталкивается на упор (90) направляющей пластины (80), причем направляющая пластина (80) направляется вдоль, по меньшей мере, одной направляющей колонки (94).

6. Отделитель по одному из пп.1-5, отличающийся тем, что он содержит установочное устройство (60), имеющее установочную пластину (62), которая регулируется по высоте посредством, по меньшей мере, одной установочной колонны (58).

7. Отделитель по п.6, отличающийся тем, что каждая из направляющих колонок (94) направляющей пластины (80) проходит сквозь установочную пластину (62) и, по меньшей мере, частично закреплена на ней, причем каждая из установочных колонн (58) находится на большем удалении от оси (44) вырубания, чем соответствующая направляющая колонка (94).

8. Отделитель по п.6, отличающийся тем, что вырубочное устройство (36), по меньшей мере, частично охватывается прижимным устройством (100), которое поднимается и опускается посредством, по меньшей мере, одного рабочего цилиндра (102), соединенного с соответствующей установочной пластиной (62).

9. Отделитель по п.8, отличающийся тем, что в процессе вырубания прижимное устройство (100) прижимает рамку-соединитель (10) с изделиями-резервуарами (12) к матрице (24), которая имеет выемки, по меньшей мере, частично принимающие в себя изделия-резервуары (12).

10. Отделитель по п.6, отличающийся тем, что в установочной пластине (62) расположено выбрасывающее устройство (104), которое выбрасывает изделия-резервуары (12) рамки-соединителя (10), остающиеся в вырубочном устройстве (36).