Усиленная накладка из композитного материала и способ усиления накладки из композитного материала

Иллюстрации

Показать всеИзобретение относится к композитным материалам, применяемым в самолетостроении, и касается усиленной накладки из композитного материала и способа усиления накладки, предназначенной для крепления к верхней поверхности крыла летательного аппарата. Содержит сердцевину из композитного материала и по меньшей мере один стеклянный слой, покрывающий по меньшей мере одну внутреннюю сторону сердцевины, и по меньшей мере один верхний стеклянный слой, покрывающий внешнюю сторону сердцевины, стеклянные слои полностью покрывают внешнюю поверхность сердцевины. Способ включает следующие стадии: располагают первый нижний стеклянный слой в форме таким образом, что он покрывает дно формы, а выступающие края нижнего стеклянного слоя выступают с одной и другой стороны боковых стенок упомянутой формы; размещают накладку в форме, при этом внешнюю сторону сердцевины покрывают сначала или позже по меньшей мере одним верхним стеклянным слоем; отгибают края первого нижнего стеклянного слоя на накладку таким образом, что стеклянный слой прилегает к внешнему контуру накладки; закрывают форму крышкой; обжигают накладку, размещенную в форме, в сушильной камере для полимеризации стеклянного слоя; извлекают накладку, покрытую стеклянным слоем. Изобретение позволяет увеличить устойчивость накладки, которая используется в качестве переходной накладки на уровне крыла с фюзеляжем летательного аппарата. 2 н. и 6 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к усиленной накладке из композитного материала, позволяющей выдерживать удары и другие внешние воздействия. В частности, изобретение относится к накладке из композитного материала, которая предназначена для расположения на верхней поверхности крыла летательного аппарата с целью восстановления обтекаемого профиля в зоне крепления упомянутого крыла к фюзеляжу летательного аппарата. Изобретение также относится к способу усиления накладки из композитного материала.

Известно, что в настоящее время в различных областях некоторые детали, которые раньше выполнялись из металла, заменяются деталями из композитного материала, для уменьшения, в частности, общей массы устройства, снабженного одной или множеством таких деталей. Таким образом, в области авиастроения многочисленные детали, такие как балки, панели покрытия и т.д., отныне выполняются из композитного материала. Если это позволяет получить хорошие результаты с точки зрения конечной массы летательного аппарата, то детали из композитного материала могут иногда иметь недостаточную устойчивость к нагрузкам, которым они подвергаются, или вредным воздействиям внешней окружающей среды.

Это относится, в частности, к переходным накладкам, используемым на уровне зоны крепления крыла летательного аппарата к упомянутому фюзеляжу летательного аппарата и предназначенным для восстановления обтекаемого профиля несущей поверхности крыла в этой зоне крепления. Описание таких накладок из композитного материала, приведено в патенте FR 2 869 872. Переходная накладка из композитного материала располагается на верхней поверхности крыла и, таким образом, подвергается воздействию непогоды и других вредных внешних факторов. Переходная накладка, например, выполняется из полиметакрилимидного пеноматериала, который представляет собой жесткий и нетяжелый пеноматериал, что облегчает процесс обращения с ним, а также его установку на верхней поверхности плоскости крыла летательного аппарата.

Однако внешняя поверхность упомянутой накладки из композитного материала остается зернистой даже после нанесения одного или множества слоев защитной краски.

Кроме того, часто случается, что на накладке из композитного материала остаются следы и даже ей наносятся повреждения в момент крепления на несущей поверхности крыла летательного аппарата. Накладка очень часто оказывается искривленной от следов коленок специалистов-монтажников, банок для краски, используемой для покрытия накладок и т.д. Выступы, образованные на внешней поверхности накладки приводят к снижению аэродинамических характеристик летательного аппарата, что увеличивает, в частности, расход топлива упомянутого летательного аппарата.

Согласно изобретению предпринимаются попытки увеличить устойчивость накладки из композитного материала, такой, которая используется в качестве переходной накладки, на уровне соединения крыла с фюзеляжем летательного аппарата.

С этой целью в изобретении предлагается покрыть накладку из композитного материала одним или несколькими стеклянными слоями, который (которые) прилегает (прилегают) к внешнему контуру накладки. Стеклянные слои, предпочтительно, полимеризуются на центральной массе из композитного материала. Таким образом, независимо от формы накладки она полностью покрыта стеклянными слоями, которые сглаживают внешнюю поверхность и усиливают ее в отношении внешнего воздействия. В изобретении также предлагается способ усиления накладки, согласно которому упомянутую накладку из композитного материала, покрывают одним или несколькими стеклянными слоями. В способе, согласно изобретению, используется форма, которая способна выдерживать большие температуры и может быть демонтирована для высвобождения накладки после полимеризации стеклянных слоев на центральной массе из композитного материала.

Таким образом, объектом изобретения является накладка, предназначенная для крепления к верхней поверхности крыла летательного аппарата, отличающаяся тем, что она содержит сердцевину из композитного материала и, по меньшей мере, один стеклянный слой, покрывающий, по меньшей мере, частично внешнюю поверхность, или стенку, сердцевины из композитного материала.

Как это следует из примеров практической реализации накладки, согласно изобретению представляется возможным предусмотреть все или часть из следующих дополнительных характеристик:

- накладка содержит три наложенных друг на друга стеклянных слоя, образуя три последовательных слоя вокруг сердцевины из композитного материала;

- композитный материал, образующий сердцевину накладки, представляет собой полиметакрилимидный пеноматериал.

Изобретение также относится к способу усиления накладки из композитного материала, отличающемуся тем, что он содержит следующие этапы:

- располагают первый нижний стеклянный слоя в форме таким образом, что он покрывает дно формы, а выступающие края нижнего стеклянного слоя выступают с одной и другой стороны боковых стенок упомянутой формы;

- размещают накладку в форме, причем его внешняя сторона обращена наружу литейной формы;

- отгибают выступающие края нижнего стеклянного слоя на накладку таким образом, что стеклянный слой прилегает к внешнему контуру накладки;

- закрывают форму крышкой;

- обжигают накладку, размещенную в форме, в сушильной камере для полимеризации стеклянного слоя;

- извлекают накладку, покрытую стеклянным слоем.

Согласно примерам применения способа в соответствии с изобретением, представляется возможным предусмотреть все или часть из следующих дополнительных этапов:

- располагают второй нижний стеклянный слой в форме таким образом, чтобы покрыть первый нижний стеклянный слой; аналогично поступают с третьим нижним стеклянным слоем, который покрывает второй нижний стеклянный слой; выравнивают третий нижний стеклянный слой на уровне плоскости стыка; отгибают последовательно три нижних стеклянных слоя на внешнюю сторону накладки. В том случае, если размеры накладки и формы определенно больше размеров используемых полос стеклянных слоев, то используют несколько полос, которые располагаются прилегающими друг к другу в форме для образования заданного стеклянного слоя;

- покрывают внешнюю сторону накладки первым верхним стеклянным слоем перед размещением упомянутой накладки в форме. Таким образом, если размеры нижних стеклянных слоев не являются достаточными для покрытия всей поверхности сердцевины накладки, то внешнюю сторону упомянутой сердцевины покрывают одним или несколькими верхними стеклянными слоями, в то время как внутреннюю сторону и боковые стороны упомянутой сердцевины накладки покрывают нижними стеклянными слоями;

- обжигают накладку в сушильной камере, постепенно повышая температуру из расчета 2°C/мин до температуры выдержки 150°C±20°C; поддерживают температуру выдержки в течение двух часов ±15 минут;

- используют форму, содержащую дно, на котором установлены четыре боковых стенки, и съемная крышка; после этапа обжига снимают крышку и четыре боковых стенки формы для извлечения накладки, покрытой стеклянными слоями.

Изобретение станет лучше понятно после изучения нижеследующего описания и прилагаемых фигур чертежа. Они представлены для наглядности изобретения и не носят исключительно ограничительного характера.

Фигуры чертежа изображают:

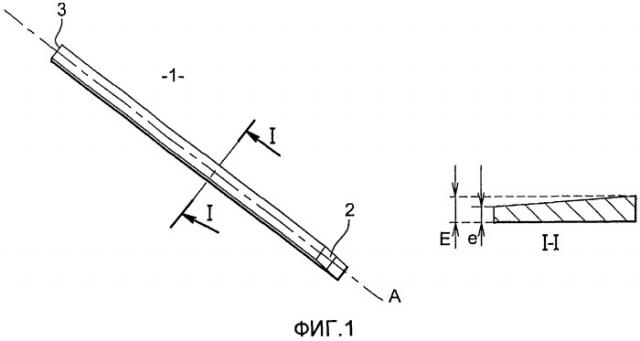

фиг.1 - схематический вид первого примера накладки из композитного материала, которая может быть покрыта стеклянными слоями согласно изобретению;

фиг.2 - схематический вид второго примера накладки из композитного материала, которая покрыта стеклянными слоями согласно изобретению;

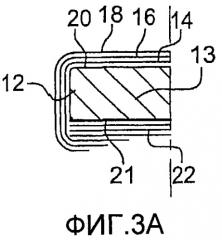

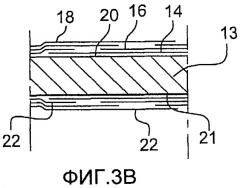

фиг.3A, 3B и 3C - увеличенные изображения сечения накладки, представленной на фиг.2, на уровне, соответственно, переднего кончика, центрального участка и заднего участка;

фиг.4 - схематический вид в поперечном сечении формы, используемой для практической реализации способа согласно изобретению;

фиг.5 - схематический вид в поперечном сечении формы согласно изобретению, в которой размещается накладка, предназначенная для его покрытия стеклянными слоями.

В примерах, описание которых приводится в дальнейшем, ссылка делается исключительно на переходные накладки, которые предназначены для закрепления на верхней поверхности крыла летательного аппарата для облегчения перехода соединения от средства крепления крыла на фюзеляже летательного аппарата к верхней поверхности упомянутого крыла. Понятно, что изобретение также может применяться для любых других видов накладки из композитного материала, независимо от ее размеров.

Такая переходная накладка может иметь длину, равную нескольким десяткам метров, и толщину, которая меняется на протяжении от одного конца накладки к другому. Под понятием «длина» понимается размер упомянутой накладки, проходящий параллельно продольной оси накладки. Под понятием «ширина» понимается размер накладки, проходящий вертикально относительно плоскости, в которой проходит накладка.

В дальнейшем под понятием «внешняя сторона» понимается сторона накладки, обращенная наружу формы, а под понятием «внутренняя сторона» - сторона накладки, контактирующая с дном формы. И наоборот, в процессе своего использования именно внешняя сторона накладки жестко соединена с верхней поверхностью крыла летательного аппарата, а внутренняя сторона подвергается воздействию внешних факторов.

На фиг.1 изображен первый пример накладки 1 из композитного материала, которая предназначена для крепления к верхней поверхности крыла летательного аппарата.

Накладка 1 содержит скошенный конец 2, второй конец 3, противоположный скошенному концу 2, являющийся прямым. Кроме того, как это показано в разрезе l-l, толщина E, e накладки 1 уменьшается по ширине. Под понятием «ширина» понимается размер накладки 1, проходящий поперек относительно продольной оси A накладки 1.

На фиг.2 изображен второй пример накладки 10, причем упомянутая накладка 10 имеет постоянную толщину, а ширина I, I' уменьшается на протяжении от первого конца 11 до второго конца 12, причем оба конца являются прямыми в отличие от скошенного конца.

Накладка 10 содержит сердцевину 13 из композитного материала, которая покрыта, по меньшей мере, одним стеклянным слоем, повышающим устойчивость накладки 10 к внешнему воздействию.

Благодаря способу согласно изобретению, любая накладка независимо от ее размеров, формы и т.д. может быть покрыта одним или несколькими стеклянными слоями.

Для этого в соответствии со способом согласно изобретению используется форма 100, изображенная на фиг.4.

Форма 100 содержит дно (или основание) 101, одна внутренняя сторона 102 которого предназначена для приема накладки 10. Под понятием «внутренняя сторона» 102 понимается сторона, размещенная во внутреннем объеме V формы 100. Упомянутая форма 100 содержит, кроме того, четыре боковых стенки 103 (на фиг.4 видны только две боковых стенки - левая и правая), причем упомянутые боковые стенки 103 являются съемными, что позволяет их отделять от дна 101. Форма 100 содержит, кроме того, крышку 104, которая может герметически закрываться на верхних концах 105 боковых стенок 103 для герметического закрывания внутреннего объема V формы 100.

Внутренний объем V формы 100 может принимать накладку 10.

В соответствии со способом согласно изобретению, сначала располагают первый нижний стеклянный слой 14 против внутренней стенки 102 дна 101 формы 100. Первый нижний стеклянный слой 14 прилегает к контуру формы 100, покрывая дно 102 и боковые стенки 103 до концов 105. Если быть более точным, то внешние края 15 первого нижнего стеклянного слоя 14 плотно прилегают к концам 105 боковых стенок 103. Первый нижний стеклянный слой 15 представляет собой слой, предназначенный для нахождения в контакте с внешней стороной относительно сердцевины пеноматериала 13, вокруг которой он располагается.

Далее укладывают второй нижний стеклянный слой 116, который покрывает первый нижний стеклянный слой 14. Выступающие края 17 второго нижнего стеклянного слоя 16 покрывают внешние выступающие края 15 первого нижнего стеклянного слоя 14.

Затем третий нижний стеклянный слой 18 размещают на втором нижнем стеклянном слое, который он покрывает.

Внешние выступающие края 19 третьего нижнего стеклянного слоя 18 выравнивают на уровне концов 105 боковых стенок 103 формы 100. Таким образом, удается избежать чрезмерного утолщения на внешней стороне 21 сердцевины 13 накладки 10, образуемого в результате складывания выступающих краев 15, 17, 19 стеклянных слоев 14, 16, 18 против упомянутой внешней стороны 21.

Таким образом, сердцевину 13 из композитного материала накладки 10 располагают во внутреннем объеме V формы 100 таким образом, что внутренняя сторона 20 упомянутой сердцевины 13 из композитного материала, располагается против внутренней стенки 102 дна 101 формы 100.

Согласно примеру, изображенному на фиг.5, внешняя сторона 21 сердцевины 13 из композитного материала была предварительно покрыта тремя верхними стеклянными слоями 22, наложенными один над другим. Это позволяет обеспечить герметичность на уровне сердцевины 103 накладки 10, гарантируя, что вся поверхность сердцевины 103 покрыта, по меньшей мере, одним стеклянным слоем. Действительно, если внешняя сторона 21 сердцевины 13 из композитного материала не покрыта своими собственными стеклянными слоями, то представляется возможным, если размеры нижних стеклянных слоев не являются достаточными, что центральный участок центральной части 13 угловой накладки 10 не будет покрыт после складывания нижних стеклянных слоев на внешней стороне сердцевины 13 накладки 10.

Понятно, что верхние стеклянные слои 22 могут быть расположены на внешней стороне 21 сердцевины 13 из композитного материала только после того, как она была уложена в форме 100, перед отгибом краев 19, 17, 15 нижних слоев 14, 16, 18 на упомянутую внешнюю сторону 21, даже после отгиба упомянутых краев 19, 17, 15 на упомянутую внешнюю сторону 21.

После размещения сердцевины 13 из композитного материала во внутреннем объеме V формы 100, к внешней стенке 21 сердцевины 13 отгибают внешние выступающие края 19 третьего нижнего стеклянного слоя 18, затем внешние выступающие края 17 второго нижнего стеклянного слоя 16 и, наконец, внешние выступающие края 15 первого нижнего стеклянного слоя 14.

Стеклянные слои 14, 16, 18, 22 укладываются, таким образом, на сердцевину 13 пеноматериала, повторяя ее контур.

Перед отгибом нижних стеклянных слоев 14, 16, 18 на внешнюю стенку 21 сердцевины 13 представляется возможным вырезать углы стеклянных слоев, или только некоторых из них, например, в 45°,для того, чтобы избежать чрезмерного нахлеста стеклянных слоев 14, 16, 18 друг на друга, которое может привести к вредному утолщению накладки.

Затем внутренний объем V формы 100 закрывают крышкой 104, которая жестко соединяется любыми средствами с боковыми стенками 103.

В последующем форму 100 размещают в сушильной камере и нагревают из расчета 2°C в минуту до 150°C, затем оставляют при такой температуре в течение двух часов.

Далее форму 100 извлекают из сушильной камеры и охлаждают путем естественной конвекции до 60°.

Форму 100 открывают для извлечения из нее накладки 10. Для этого боковые стенки 103 отсоединяют от дна 101 для того, чтобы иметь возможность легко вынуть накладку 10 из упомянутой формы 100.

На фиг.3A, 3B и 3C изображены различные сечения накладки 10, покрытой стеклянными слоями согласно изобретению. Понятно, что накладка 10 может быть покрыта большим или меньшим количеством стеклянных слоев в зависимости от толщины упомянутых слоев и предназначения накладки.

Таким образом, на фиг.3A изображен в продольном разрезе передний конец 12 накладки 10.

Три верхних стеклянных слоя 22 покрывают внешнюю стенку 21 сердцевины 13 из композитного материала накладки 10, предназначенной для крепления к верхней поверхности несущей поверхности крыла летательного аппарата. Три нижних стеклянных слоя 14, 16 и 18 повторяют внешний контур внутренней стенки 20 сердцевины 13 из композитного материала, предназначенной для выдерживания внешних вредных воздействий. На уровне этого конца 12 имеет место покрытие верхних слоев 22 нижними слоями 14, 16, 18, что позволяет обеспечить герметичность сердцевины 13 из композитного материала посредством защитного стеклянного покрытия.

На фиг.3B изображено продольное сечение накладки 10 в каком-либо месте упомянутой накладки 10.

Таким образом, можно увидеть три верхних слоя 22, покрывающих внешнюю сторону 21 сердцевины 13 накладки 10, а также три верхних слоя 14, 16, 18, покрывающих внутреннюю сторону 20 упомянутой сердцевины 13.

Согласно примеру, изображенному на фиг.3B, каждый рассматриваемый стеклянный слой 14, 16, 18, 22 образуется несколькими предварительно пропитанными тканевыми полосами, расположенными одна за другой в одной и той же плоскости. Разумеется, если используемые предварительно пропитанные тканевые полосы имеют достаточные размеры, то представляется возможным использовать одну на один слой. Однако, в случае накладки 10, имеющей большие размеры, использование нескольких предварительно пропитанных тканевых полос для образования заданного стеклянного слоя позволяет облегчить укладку в форму 100: чем манипулировать одной предварительно пропитанной тканевой полосой большого размера, располагаемой на дно 102 формы 100 и на боковые стенки 103 упомянутой формы 100 по всей длине упомянутой формы, лучше укладывать несколько небольших предварительно пропитанных тканевых полос, одну за другой, для покрытия всей внутренней поверхности формы 100.

На фиг.3С изображено поперечное сечение накладки 10 в каком-либо месте упомянутой накладки 10, показывающее сердцевину 13 из композитного материала, окруженную последовательностью стеклянных слои 14, 16, 18 и 22, образующих вокруг упомянутой сердцевины 13 герметичную защитную оболочку.

В частном случае переходные накладки предназначены для крепления к верхней поверхности крыла летательного аппарата, причем каждый стеклянный слой, предпочтительно, имеет толщину 0,22 мм±0,05 мм.

1. Накладка (10), предназначенная для крепления к верхней поверхности крыла летательного аппарата, отличающаяся тем, что она содержит сердцевину (13) из композитного материала и, по меньшей мере, один нижний стеклянный слой (14, 16, 18), покрывающий по меньшей мере одну внутреннюю сторону сердцевины из композитного материала, и по меньшей мере один верхний стеклянный слой (22), покрывающий внешнюю сторону сердцевины из композитного материала, упомянутые стеклянные слои полностью покрывают внешнюю поверхность сердцевины из композитного материала.

2. Накладка по п.1, отличающаяся тем, что она содержит три стеклянных слоя (14, 16, 18, 22), наложенных друг на друга для образования трех последовательных слоев вокруг сердцевины из композитного материала.

3. Накладка по одному из пп.1 и 2, отличающаяся тем, что сердцевина из композитного материала выполнена из полиметакрилимидного пеноматериала.

4. Способ усиления накладки (10) из композитного материала, отличающийся тем, что он содержит следующие этапы:- располагают первый нижний стеклянный слой (14) в форме (100) таким образом, что он покрывает дно (102) формы, а выступающие края (15) нижнего стеклянного слоя выступают с одной и другой сторон боковых стенок (103) упомянутой формы;- размещают накладку в форме, при этом внешнюю сторону (21) сердцевины покрывают сначала или позже по меньшей мере одним верхним стеклянным слоем (22);- отгибают края первого нижнего стеклянного слоя на накладку таким образом, что стеклянный слой прилегает к внешнему контуру накладки;- закрывают форму крышкой (104);- обжигают накладку, размещенную в форме, в сушильной камере для полимеризации стеклянного слоя;- извлекают накладку, покрытую стеклянным слоем.

5. Способ по п.4, отличающийся тем, что он содержит следующие дополнительные этапы:- располагают второй нижний стеклянный слой (16) в форме таким образом, чтобы покрыть первый нижний стеклянный слой;- аналогично поступают с третьим нижним стеклянным слоем (18), который покрывает второй нижний стеклянный слой;- выравнивают третий нижний стеклянный слой на уровне плоскости стыка;- отгибают три нижних стеклянных слоя последовательно на внешнюю сторону накладки.

6. Способ по п.4 или 5, отличающийся тем, что он содержит следующие дополнительные этапы:- обжигают накладку в сушильной камере, постепенно повышая температуру из расчета 2°/мин до уровня температуры 150°C±20°C;- поддерживают уровень температуры в течение 2 ч ±15 мин.

7. Способ по одному из пп.4 и 5, отличающийся тем, что он содержит следующие дополнительные этапы:- используют форму, содержащую дно (102), на котором установлены четыре боковые стенки (103) и съемная крышка (104);- после этапа обжига снимают крышку и четыре боковые стенки формы для извлечения накладки, покрытой стеклянными слоями.

8. Способ по п.6, отличающийся тем, что он содержит следующие дополнительные этапы:- используют форму, содержащую дно (102), на котором установлены четыре боковые стенки (103) и съемная крышка (104);- после этапа обжига снимают крышку и четыре боковые стенки формы для извлечения накладки, покрытой стеклянными слоями.