Термопластиковый лоток

Иллюстрации

Показать всеГруппа изобретений относится к области упаковки и хранения, преимущественно, пищевых продуктов. Твердый термоформованный пластиковый лоток (10) снабжен основой (11), боковыми стенками, продолжающимися вверх и слегка наружу от указанной основы (11), первичным фланцем (20), интегрально соединенным с верхними краями боковых стенок и продолжающимся наружу по всей верхней периферии боковых стенок ободком, т.е. фланцем (22), продолжающимся вниз и слегка сужающимся наружу от наружной периферии первичного фланца (20), и вторичным фланцем (22), т.е. свешивающимся участком, продолжающимся наружу от нижнего края ободка. При этом лоток содержит множество ребер жесткости, продолжающихся по существу вертикально вдоль ободка и наружу относительно корпуса лотка. Лоток по настоящему изобретению имеет улучшенную жесткость и сопротивляемость деформации и сгибанию, при этом улучшения получены без увеличения количества пластикового материала, используемого при производстве лотка, а за счет его геометрического выполнения. 3 н. и 12 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Настоящее изобретение относится к усовершенствованному термопластиковому лотку, в частности усовершенствованному термоформованному пластиковому твердому лотку, пригодному для упаковки помимо прочего пищевых продуктов.

В частности, настоящее изобретение относится к термоформованному пластиковому твердому (т.е. невспененному, непенопластовому) лотку для пищевых и непищевых продуктов, которому придана улучшенная жесткость и сопротивление к деформации и сгибу, благодаря особой его геометрии.

Упаковочные лотки широко применяются при розничной торговле, в частности в связи с упаковкой пищевых продуктов. Продукты, такие как мясо, обычно упаковывают в лотки, изготовленные или термоформованные промышленным поточным способом в виде непрерывного термопластикового полотна. Указанные лотки затем закрываются гибкой крышкой, приваренной к ним, для гарантии герметичности упаковки, и в случае поточно термоформованного лотка конечные упаковки затем отделяются от непрерывного полотна. Для этого типа полотна постоянной задачей является сократить толщину пластикового упаковочного материала, используемого для лотков, как по причине стоимости, так и защиты окружающей среды. Эта цель, однако, должна достигаться так, чтобы обеспечивать лотки, устойчивые к деформации во время промышленных упаковочных высокоскоростных процессов, поскольку любая деформация лотка подвергает риску герметичность сварки, и не сгибающиеся, когда конечная упаковка сжимается и поднимается, поскольку это может усложнить безопасное обращение на любой стадии продажи. В случае твердых лотков в продаже и, в частности, поточно термоформованных лотков это часто становится проблемой, и, в частности, это серьезная проблема, когда крышка, приваренная к лотку, представляет собой термоусадочную пленку, поскольку усадка крышки в процессе упаковки окажет определенную усадочную силу на стенки лотка и увеличит риск деформации и/или изгиба. Известный способ повышения жесткости лотка без увеличения его толщины - добавление полимерного материала, используемого для производства лотка для неорганического наполнения. Это привело бы к непрозрачным лоткам, когда существует тенденция к использованию прозрачных лотков, поскольку это позволяет покупателям видеть покупаемый продукт со всех сторон и так или иначе гарантирует его качество.

Соответственно существует необходимость в области техники в термопластиковом твердом лотке, который может быть доступен как прозрачный лоток, отличающийся повышенной жесткостью и улучшенной сопротивляемостью деформации и сгибанию, где эти усовершенствования достигнуты без увеличения количества пластикового материала в производстве, но полагаясь на особое геометрическое строение лотка.

Существо изобретения

Первая задача настоящего изобретения - твердый термоформированный пластиковый лоток, снабженный основой, боковыми стенками, продолжающимися вверх и немного наружу от указанной основы, первичным выступом, интегрально соединенным с верхними краями боковых стенок и продолжающимся наружу вокруг всей верхней периферии боковых стенок кольцом, т.е. клапан, направленный вниз, продолжается вниз и слегка сужается наружу от наружной периферии первичного выступа, и вторичный выступ, т.е. выступающий участок, продолжающийся наружу от нижнего края кольца, указанный лоток отличается множеством ребер жесткости, продолжающихся по существу вертикально вдоль кольца и наружу относительно корпуса лотка.

В предпочтительном варианте выполнения указанные ребра жесткости вдоль кольца распределены не в соответствии со срединной линией каждой боковой стенки.

В одном варианте выполнения они в четном количестве и в каждой паре противоположных стенок симметрично расположены относительно их срединной линии.

В предпочтительном варианте выполнения лотка по настоящему изобретению ребра жесткости также расположены вдоль боковых стенок лотка.

В наиболее предпочтительном варианте выполнения лотка по настоящему изобретению ребра жесткости также расположены в по меньшей мере части поверхности основы лотка.

В предпочтительном варианте выполнения указанный твердый лоток прозрачный.

Второй объект настоящего изобретения - упаковка, включающая лоток первого объекта, продукт, помещенный в лоток, и крышка, прикрепленная к лотку для закрывания продукта.

В предпочтительном варианте выполнения указанная крышка прикреплена к фланцу лотка.

В одном варианте выполнения в качестве закрывающей пленки используют термоусаживаемую пленку.

В другом варианте выполнения комбинация двух разных пленок, глубоко расположенной кислородопроницаемой пленки и наружной кислородонепроницаемой пленки используется для покрытия лотка. Предпочтительно в указанном варианте выполнения по меньшей мере одна из указанных кислородопроницаемой и указанной кислородонепроницаемой пленок термоусаживаемая. Более предпочтительно в указанном варианте выполнения обе пленки термоусаживаемые.

В предпочтительном варианте выполнения крышка отличается кислородонепроницаемостью, и атмосфера в упаковке соответственно выбирается с целью продления или улучшения сохраняемости упакованного продукта.

Третий объект изобретения настоящего изобретения - способ производства твердого лотка по первому объекту из подходящим образом выбранного однослойного или многослойного термопластикового листа обычным способом термоформования.

Четвертый объект изобретения - способ упаковки, где твердый лоток по первому объекту - термоформированное поточным способом непрерывное полотно термопластикового материала, при этом лоток загружается упаковываемым продуктом, упаковка закрывается закрывающей пленкой и конечные упаковки затем разделяются прорезанием непрерывных полотен.

В одном варианте выполнения закрывающая пленка включает кислородонепроницаемую пленку, и атмосфера в упаковке подходящим образом выбрана для продления или улучшения сохраняемости упаковываемого продукта. В предпочтительном варианте выполнения закрывающая пленка включает внутреннюю газопроницаемую гибкую пленку и наружную газонепроницаемую гибкую пленку, и предпочтительно по меньшей мере одна из указанных кислородопроницаемой и кислородонепроницаемой гибких пленок - термоусаживаемая.

Краткое описание чертежей

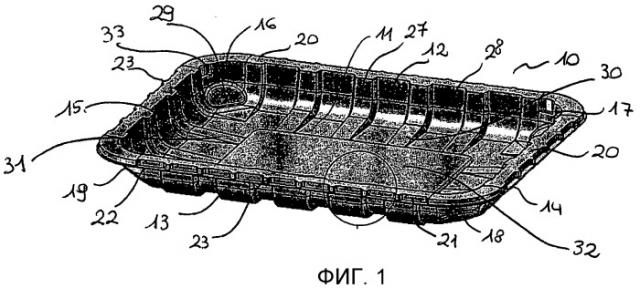

Фиг.1 - вид в перспективе одного варианта выполнения лотка настоящего изобретения.

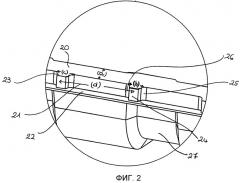

Фиг.2 - увеличенный вид закругленного участка по фиг.1.

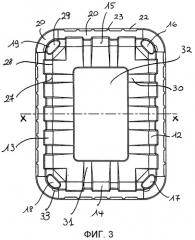

Фиг.3 - вид сверху варианта выполнения по фиг.1.

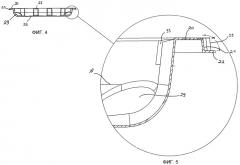

Фиг.4 - вид в поперечном сечении (вдоль линии Х-Х) лотка по фиг.3.

Фиг.5 - увеличенный вид закругленного участка по фиг.4, и

фиг.6 - схематичный вид упаковки, в которой продукт помещен в лоток по одному варианту выполнения настоящего изобретения, и упаковка закрывается соединением двух закрывающих пленок.

Подробное описание изобретения

Настоящее изобретение будет описано более подробно далее способом ссылки на сопровождающие чертежи, где числа относятся к соответствующим частям, на которых показаны некоторые варианты выполнения настоящего изобретения.

На фиг.1 показан термопластиковый твердый лоток 10, включающий основу 11 и четыре боковые стенки. В этом варианте выполнения основа 11 имеет по существу прямоугольную форму, и лоток включает две продольные боковые стенки 12 и 13, по существу параллельные, расположенные друг против друга и соединенные двумя противоположными короткими боковыми или концевыми стенками 14 и 15. Эти стенки 12 и 15 продолжаются вверх и слегка сужаются наружу от периферии основы или дна 11 (предпочтительно с углом уклона до 7°, более предпочтительно от 2° до 6°), и закругленные углы 16 и 19 представлены в областях соединения двух последующих сторон. Первичный фланец 20 выступает наружу от верхнего края боковых стенок и продолжается вдоль каждой боковой стенки корпуса лотка, включая круглые углы. Указанный первичный фланец предпочтительно плоский для облегчения термосваривания гибкой крышки с ним, но он также может быть слегка изогнутым. От наружной периферии первичного фланца ободок 21 продолжается вниз, немного сужаясь наружу, и от нижнего края ободка 21 вторичный фланец 22 продолжается вниз, обычно параллельно первичному. Ребра 23 жесткости расположены на указанном ободке 21 вдоль боковых стенок 12-15 на его наружной части.

Как показано на фиг.5, угол α между первичным фланцем и ободком (от горизонтального уровня) обычно составляет от 75° до <90°, поскольку угол 90° затруднит процесс формования, в частности в извлечении готового лотка из шаблона, в складывании в ряд лотков во время термоформования и разделении сложенных лотков для наполнения и запечатывания, а углы менее 75° могут уменьшить эффект жесткости ребер ободка. Предпочтительно указанный угол составляет от 77° до 87°, более предпочтительно от 79° до 86°, еще более предпочтительно от 81° до 85°.

Ребра 23 жесткости продолжаются вдоль длины ободка, то есть от первичного фланца к вторичному фланцу. Они предпочтительно расположены в четном количестве на каждой боковой стенке и расположены симметрично относительно срединных линий, соединяющих противоположные боковые стенки. В варианте выполнения, показанном на фиг.1, на которой показан обычный прямоугольный лоток, который может быть по размеру, например, 260×177, 232×146 или 179×139 мм (длина × ширина), четыре ребра 23 расположены на ободке вдоль каждой короткой стенки и восемь ребер 23 на ободке - вдоль каждой из длинных боковых стенок. Указанные размеры и стандартные размеры, обычно используемые для твердых лотков, но конечно другие размеры возможны, учитывая, однако, что увеличение размера лотка обычно влечет за собой увеличение веса упакованного продукта и, таким образом, увеличение риска деформации лотка, когда упаковка захватывается и поднимается. Указанные позиции, однако, не закреплены и фактически число ребер 23 вдоль каждой боковой стенки будет зависеть от длины боковой стенки и, таким образом, от размера лотка и размеров самих ребер. В способе выполнения, показанном на фиг.1, ребра расположены на одном расстоянии друг от друга. Однако совсем необязательно, что они находятся на одном расстоянии, но, например, вдоль каждой боковой стенки расстояние между двумя последовательными ободками может увеличиваться от конца боковых стенок, близко расположенных к круглым углам, к срединной линии и затем симметрично сокращаться от срединной линии к противоположным концам указанных боковых стенок.

Как показано в варианте выполнения по фиг.1 и более подробно на фиг.2, ребра 23 расположены вертикально вдоль ободка 21. В указанном варианте выполнения они имеют ту же трапециевидную форму с второстепенной наружной основой 24 и сторонами 24 и 26, не точно прямыми, но так или иначе закругленными, для упрощения извлечения лотка из шаблона. В варианте выполнения по фиг.1 тот же участок/форма поддерживается по всей длине ободка. В основной линии, однако, ребра 23 жесткости не обязательно должны быть той же формы или иметь такой же участок вдоль длины, хотя лоток термоформован, он может быть легко извлечен из шаблона. Таким образом, в любом случае, часть каждого ребра ближе к вторичному фланцу, если не имеет тот же размер, что и часть ближе к первичному фланцу, должна быть больше для обеспечения возможности извлечения лотков из шаблона без усилий и растяжения ободка и материала вторичного фланца. В предпочтительном варианте выполнения, однако, все ребра 23 имеют ту же форму и участок, и тот же участок поддерживается по всей длине каждого ребра 23. Такое строение облегчит производство лотка термоформованием, усилит эффект жесткости, а также улучшит вид лотка. Длина ребер 23, относящаяся к длине ободка 21, составляет по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм и более предпочтительно по меньшей мере 4 мм. Предпочтительно длина ободка 21 поддерживается в пределах 10 мм, более предпочтительно в пределах 9 мм и еще более предпочтительно в пределах 8 мм. Длина ободка 21, также как длина ребер 23, составляет от 4 до 7 мм, например, 5-6, предпочтительно.

В лотках указанных размеров ширина первичного фланца, показанного на фиг.2, обозначенного кратчайшей дистанцией от точки внутреннего края до точки внешнего края указанного первичного фланца, обычно составляет по меньшей мере 2 мм, предпочтительно по меньшей мере 3 мм, более предпочтительно по меньшей мере 4 мм и еще более предпочтительно по меньшей мере 5 мм для обеспечения герметично закрытой упаковки посредством обычной термосварки закрывающей пленки и указанного фланца. Обычно первичный фланец не больше 13 мм в ширину, предпочтительно не более 12 мм и более предпочтительно не более 10 мм для поддержания количества используемого пластикового материала. Обычные показатели - от 4 до 8 мм. Толщина ребер 23, обозначенных (b) на фиг.2, и значение, насколько ребро выступает за наружный край первичного фланца вдоль боковых стенок - по меньшей мере 0,5 мм, но предпочтительно по меньшей мере 1 мм и еще более предпочтительно - по меньшей мере 1,5 мм, например, 2,0 или 2,5 мм. Также в этом случае из соображений экономической выгоды предлагается толщина ребер 23 до 5 мм, предпочтительно до 4 мм и еще более предпочтительно до 3 мм. Ширина ребер 23, на фиг.2 обозначенных (с), будет в основном зависеть от размеров лотка и числа ребер на фланце. Обычно она составляет от 2 до 12 мм, предпочтительно от 2,5 до 11 мм и еще более предпочтительно от 3 до 10 мм. Предпочтительно ширина (с) ребер 23 должна быть как можно меньше, однако совместимой с приемлемым способом производства. Предпочтительная ширина таким образом будет составлять от 3 до 8 мм, например, от 4 до 6 мм. Расстояние между двух последующих ребер, обозначенных (d) на фиг.2, обычно составляет от 6 до 30 мм, предпочтительно от 7 до 27 мм, еще более предпочтительно от 8 до 24 мм и еще более предпочтительно от 9 до 21 мм. Таким образом, на первичном фланце длинных боковых стенок лотка размера 260×177 мм могут быть ребра 23 от 6 до почти 30, обычно от 6 до 20, предпочтительно от 7 до 16 и еще более предпочтительно от 8 до 14.

Вторичный фланец 22 будет иметь ширину от около 1 мм относительно ребер 23 до около 5 мм относительно отступов между двумя последовательными ребрами 23. Предпочтительно относительно ребер 23 она составит по меньшей мере 1,1 мм, более предпочтительно по меньшей мере 1,3 мм и еще более предпочтительно по меньшей мере 1,5 мм. Ширина относительно отступов будет зависеть от толщины ребер.

Ободок в соединяющих углах обычно не содержит ни одно ребро 23, и, как показано на фиг.1 и 3, ширина первичного фланца в соединяющих углах обычно относится к ширине первичного фланца и ребер вдоль боковых стенок.

В предпочтительном варианте выполнения лоток также будет включать множество вертикально расположенных ребер 27, продольно расставленных вдоль боковых стенок, продолжающихся внутрь от основы 11 до внутреннего края первичного фланца 20. Они могут быть также расставлены вдоль боковых стенок, как показано на фиг.1-3, или они могут быть расположены дальше друг от друга в среднем участке каждой боковой стенки и ближе друг к другу в участках каждой боковой стенки, чем ближе к соединяющим углам. Они обычно длиннее и шире, чем ребра 23 на ободке. Лотки с ребрами жесткости на боковых стенках лотка широко известны в области техники и на рынке, и любой вид известных ребер жесткости на боковых стенках может использоваться в связи с лотками по настоящему изобретению. В частности ребра жесткости боковых стенок, которые могут использоваться в лотках по настоящему изобретению, могут иметь тот же размер и форму вдоль боковых стенок, как показано на фиг.1, или особое строение, такое как, например, раскрытое в ЕР-А-1600386.

Обычно не требуется соответствия между ребрами 23, ободком 21 и ребрами на внутренней боковой стенке 27, поскольку они имеют обычно разные размеры и количество. Обычно по этой причине они выступают наружу от первичного фланца.

Линия, указанная на чертежах позицией 28, является так называемой определяющей линией, то есть линией только на чертежах, что в этом случае показывает проход от боковых стенок к участку основания.

Позиция 29 показывает скошенные углы лотка по способу выполнения на фиг.1.

Лоток 10 может далее включать (и предпочтительно включает) множество ребер 30, 31 жесткости, интегральных с ним и выступающих вверх от основы 11. На фиг.1 и 3 показан один вариант выполнения, где указанные ребра 30 и 31 продолжаются только частично от нижних краев длинных и коротких сторон поперек основы 11, увеличивая их глубину и оставляя центральный участок 32 плоским, неребристым и слегка поднятым. В другом варианте выполнения, не показанном здесь, ребра жесткости продолжаются также в центральном участке 32. Это может быть достигнуто, например, при продолжении по меньшей мере части ребер 30 поперек основы 11 между сторон 12 и 13 в направлении, по существу перпендикулярном указанным сторонам. Предпочтительно указанные ребра 30 жесткости, продолжающиеся поперек основы, перпендикулярны продольным боковым стенкам. Пересекающиеся ребра могут быть представлены по меньшей мере частью ребер 31 поперек основы 11 для последующего увеличения жесткости основы лотка. Направляющие ребра 30 сообщают дополнительную жесткость лотку, в частности вдоль длинных сторон 12 и 13. Также возможно, и эти дополнительные варианты выполнения включены в настоящее изобретение, что ребра в одном направлении наложены на ребра в перпендикулярном направлении на основе 11 лотка или что разделенные ребра термоформованы в центральном участке 32. Волнистые линии, которые могут быть параллельными выемками, желобами, бороздами, гребнями или прорезями, могут также быть выполнены в основе 11.

В одном варианте выполнения лотки по настоящему изобретению будут иметь углубления 33, выполненные в углах лотков и выступающие внутрь, ниже уровня первичного фланца лотка, что будет использовано как признак извлечения лотка из набора, для легкого отделения лотков в процессе упаковки. Однако когда лотки по настоящему изобретению выполнены в непрерывном полотне и затем загружены и возможно покрыты перед разделением конечных упаковок друг от друга и от структуры непрерывного полотна, очевидно не будет признака извлечения из стопки без необходимости.

Материал, из которого может быть выполнен лоток по настоящему изобретению, - это любой термопластиковый материал, однослойный или многослойный, подходящий для термоформования обычными способами термоформования. При использовании однослойных материалов подходящие термопластиковые материалы - это, например, полипропилен, сложные эфиры, такие как полиэтилентерефталат (РЕТ), полиэтиленнафталенат, полимолочная кислота и т.д., полиамиды, полистирол, поливинилхлорид и подобные материалы. Подлежащий переработке полиэфир, в частности подлежащий переработке РЕТ также может использоваться. Также возможно смешивать подходящие полимеры, в частности, если один из компонентов смеси используется в меньшем количестве как модифицирующая добавка для увеличения модуля изгиба и трещиноустойчивости конечного лотка.

При использовании многослойных материалов они обычно включают один или более внутренних слоев, включающих по меньшей мере один из вышеуказанных материалов, слой уплотнителя, обычно включающий полиолефин, такой как этилен или пропилен гомо- или кополимер, например, этиленвинилацетат (EVA), линейный этилен-α-олефин кополимер, пропилен-этилен-бутен терполимер и т.д., возможно, слой, включающий газонепроницаемую смолу, такую как этилен-виниловый спирт (EVOH), поливинилдихлорид (PVDC), полиамид, полигликольную кислоту, поливиниловый спирт (PVOH) и подобные смолы, отличающиеся кислородонепроницаемостью (измеренной способом, раскрытым в ASTM D-3985, и при использовании прибора OX-TRAN, Mocon) <300 см3 × 25 микрон/м2 × день × бар при 23°C и 0% относительной влажности, связующие слои для улучшения связи между смежными слоями и избежания отслаивания, возможно, другие внутренние слои, такие как слои, защищающие от влаги, слой легкого открывания, слои, содержащие особые добавки, и т.д.

В предпочтительном варианте выполнения материал лотка или внутренний слой лотка - это полипропилен, по выбору смешанный с меньшим количеством смол, обычно действующих как модифицирующая добавка, и/или с обычными добавками.

В другом предпочтительном варианте выполнения материал лотка или внутренний слой лотка - полиэтилентерефталат, и в наиболее предпочтительном варианте выполнения материал включает подлежащий переработке полиэтилентерефталат.

Термопластиковый материал, используемый для контейнера по настоящему изобретению, может быть прозрачным, бесцветным или окрашенным, полупрозрачным, бесцветным или окрашенным, или непрозрачным. Однако предпочтительно, по ранее указанным причинам, он прозрачный или полупрозрачный.

Лист, используемый для производства лотков по настоящему изобретению, может быть достигнут экструдированием, а в случае многослойного листа - коэкструдированием или обычными техниками расслоения, и формируется в лоток 10 способом термоформования. Этот этап формования может проходить в автономном режиме для создания заранее изготовленных, разделенных лотков, которые затем используются при упаковке, или в едином масштабе времени для изготовления лотков, объединенных непрерывным полотном, в котором они изготавливаются, в которых загружается упаковываемый продукт и соответственно закрывается закрыванием до разделения конечных упаковок. В обоих случаях этап формования проходит при использовании термоформовочной машины. В частности, применяемый формовочный инструмент, выполненный из двух частей, включает верхнюю часть, так называемый отсек с регулируемым давлением, и нижнюю часть, например, форму. Используемая форма имеет вогнутый охватывающий участок с подходящим образом выполненной внутренней формой и охватываемым участком периметра верхнего края, подходящим по желаемой форме фланцам, ободку и ребрам лотка по настоящему изобретению. Пластиковое полотно, размягченное под воздействием тепла, затем закрепляется между формой и верхней частью и опускается на форму вытягиванием вакуума через форму и одновременно введением сжатого воздуха сверху пластикового полотна. Процесс может проходить с помощью подходящей пробки или без нее. Во время всего цикла термоформования вся поверхность формы (боковые стенки, основа, углы и области верхних фланцев) охлаждаются холодной водой, проходящей в металлическом корпусе формы.

В случае заранее изготовленных лотков последний этап, который может быть проведен непосредственно в форме или в отдельном месте, - это отрезание лотков от пластикового полотна и их помещение друг в друга для подходящей транспортировки.

В случае если лотки выполнены одновременно с процессом упаковки, пластиковое полотно с лотками, выполненными в нем, перемещается к загрузочной станции и затем к станции, где упаковка закрывается, которая может быть разных видов, в зависимости от конкретного применяемого способа упаковки.

Толщина листа, используемого как начальный материал в описанных ранее процессах термоформования, по существу составляет от около 300 до около 1000 микрон, предпочтительно от около 350 до около 900 микрон, более предпочтительно от около 400 до около 800 микрон и еще более предпочтительно от около 450 до около 700 микрон, в зависимости от желаемой глубины лотка. Глубина (или высота) термоформованных лотков по настоящему изобретению по существу составляет до 120 мм, например, до 110 мм, 100 мм, 90 мм, 80 мм, 70 мм, 60 мм или 50 мм.

Второй объект настоящего изобретения - упаковка, включающая термоформованный твердый лоток, как описан выше, продукт, в частности, пищевой продукт, помещенный в него, и закрывающая пленка или подходящая комбинация закрывающих пленок, герметично закрывающая упаковку.

Продукт может быть упакован в вакууме, и в этом случае закрывающая пленка будет предпочтительно обернута вокруг продукта, следуя контурам продукта, и прикреплена к основе лотка, боковым стенкам и фланцу, где нет продукта, в обычной VSP форме. Если требуется, допускается плоская крышка, прикрепленная только к фланцу лотка, для улучшения вида упаковки, и функционирующая в качестве носителя любой информации о продукте или/и сохраняющая газ в пространстве над первым слоем таким образом ограниченной крышки. Альтернативно продукт может быть упакован в воздухе или предпочтительно в регулируемом составе воздуха, подходящим образом выбранном для продления или улучшения сохраняемости упакованного продукта. В таком случае закрывающая пленка предпочтительно расположена над продуктом и прикреплена только к фланцу лотка. Это может быть единственная закрывающая кислородонепроницаемая пленка, если продукт упакован в регулируемом составе воздуха, или комбинация внутренних (т.е. ближе к пищевому продукту) кислородопроницаемых пленок (например, пленка с кислородопроницаемостью, как показано выше для кислородонепроницаемых слоев, по меньшей мере в 500 см3×25 микрон/м2 × день × бар) с наружной кислородонепроницаемой пленкой, как описано в ЕР-А-690012 и WO 2006/087125 оба документа включены здесь по ссылке.

В одном варианте выполнения закрывающая пленка - это термоусаживаемая пленка или, в случае комбинирования двух закрывающих пленок, по меньшей мере одна из них, а предпочтительно - обе, термоусаживаемые. В этой заявке термоусаживаемая пленка - это пленка, биаксиально ориентированная и по возможности прокаленная, которая усаживается на по меньшей мере 2%, предпочтительно по меньшей мере 3% и более предпочтительно по меньшей мере 5% в каждом направлении при температуре, достигнутой в отделении во время этого этапа. В зависимости от упаковочных машин и условий упаковки указанная температура обычно составляет от 50 до около 90°C, как правило, от 60 до 80°C. Предпочтительно при температуре, достигнутой в отделении во время этапа заделывания, указанная термоусаживаемая пленка (пленки) будет иметь силу усадки меньше 0,1 кг/см, предпочтительно ниже, чем 0,09 кг/см и еще более предпочтительно ниже 0,08 кг/см. Еще более предпочтительно при температуре, достигнутой в отделении во время этапа заделывания, указанная термоусаживаемая пленка (пленки) будет иметь силу усадки в поперечном направлении ниже 0,07 кг/см, предпочтительно ниже 0,06 кг/см и еще более предпочтительно ниже 0,05 кг/см.

Подходящие закрывающие пленки для использования по одной или в комбинации включают, однако, неориентированные пленки, также как ориентированные и термостабилизирующие пленки.

Закрывающие пленки могут быть однослойными или предпочтительно многослойными пленками. В случае однослойной пленки они обычно включают полиолефины или сложные эфиры. В случае многослойной они обычно включают наружный слой уплотнителя, обычно включающий полиолефин или смолу, подходящую для запечатывания наружной поверхности лотка, кислородонепроницаемый слой, если требуется кислородонепроницаемая пленка, наружный защитный слой и связующие слои для улучшения скрепления различных слоев. Другие слои могут также присутствовать как известные в области техники, и добавки могут присутствовать в различных слоях как обычные в этой области. Обычная толщина закрывающих пленок или каждой закрывающей пленки в случае комбинации двух пленок составляет от около 12 до около 50 микрон, предпочтительно от 12 до 40 микрон и более предпочтительно от 14 до 35 микрон.

Особый предпочтительный вариант выполнения указанного второго объекта настоящего изобретения - упаковка, включающая твердый термоформованный пластиковый лоток, снабженный основой, боковыми стенками, продолжающимися вверх и слегка наружу от указанной основы, первичный фланец, интегрально соединенный с верхними краями боковых стенок и продолжающийся наружу вокруг всей верхней периферии боковых стенок, ободок, продолжающийся вниз и сужающийся слегка наружу от наружной периферии первичного фланца и несущий множество ребер жесткости, продолжающихся по существу вертикально и наружу от нижнего края ободка, свежий мясной продукт, помещенный в лоток, и комбинацию внутренней кислородонепроницаемой пленки и наружной кислородонепроницаемой пленки, закрывающей упаковку, в атмосфере высокого содержания кислорода.

Этот вариант выполнения схематично показан на фиг.6, на которой позиция 33 показывает продукт, упакованный в лоток 10, 34 - внутренняя кислородопроницаемая пленка и 35 - наружная кислородонепроницаемая закрывающая пленка.

Предпочтительно в указанном варианте выполнения по меньшей мере одна внутренняя кислородопроницаемая пленка и наружная кислородопроницаемая пленка, закрывающая упаковку, и более предпочтительно обе пленки являются термоусаживаемыми.

Другой особый объект настоящего изобретения - процесс упаковки, в котором твердый пластиковый лоток по первому объекту термоформован в то же время в непрерывном полотне термопластикового материала, упаковываемый продукт затем погружается в формованный лоток, не отделенный от непрерывного полотна, лоток закрывается закрывающей пленкой или подходящей комбинацией закрывающих пленок с или без предшествующей модификации атмосферы в пространстве между лотком и закрывающей пленкой, и конечные упаковки затем разделяются разрезанием непрерывного полотна.

Как показано выше, наличие ребер на ободке лотка оказывает значительный эффект жесткости на фланец лотка. Это отражается на заметно улучшенном сопротивлении лотка деформации и сгибанию, что способствует герметичности конечной упаковки.

Тестовый способ был применен для оценки эффекта жесткости ребер 23 на фланец лотка и как наличие этих ребер может предотвратить поломку фланца, которая может наблюдаться у обычных твердых лотков, например, с термоусаживаемой закрывающей пленкой или комбинацией кислородопроницаемой и кислородонепроницаемой термоусаживаемых пленок, примененных для закрывания. В этом тесте металлическая плита помещена в место нижнего входа динамометра, что обеспечивает установку по центру указанной плиты относительно оси верхнего входа. Лоток затем помещается в центр металлической плиты, находясь на ее основании, и значительно загружается (3,15 кг). Два маленьких пружинящих держателя для зажима фланца лотка установлены посередине продольных боковых стенок, зажимая фланец на половине его ширины. Первая нить, которая затем соединяет наружные верхние участки двух держателей, сначала вставляется в конечное ушко второй нити, которая соединена с верхним входом динамометра. Указанная вторая нить затем приводится в сцепление через верхний вход с подготовленной нагрузкой в 20 г. Длина первой нити выбирается таким образом, что угол сцепления между указанной нитью и фланцем лотка, когда вторая нить приводится в сцепление, как можно более близок к 45 градусам. Тест проводится натяжением вверх второй нити на фиксированное расстояние (2 см в наших тестах) при фиксированной и довольно высокой скорости (1 мм/мин в нашем случае) и фиксированием максимального пика нагрузки. Чем выше зафиксированный показатель, тем выше сопротивление фланца поломке. Лотки идентичных размеров (260 мм × 155 мм × 50 мм), выполненные из того же материала и имеющие естественно ту же форму, но отличающиеся наличием или отсутствием ребер на ободке, были предложены для этого тестирования. В частности, Лотки А и В сравнивались со Сравнительными Лотками С, где Сравнительные Лотки С не имели ребер на ободке, а Лотки А и В имели 12 ребер на каждой длинной боковой стенке и 6 ребер на каждой короткой боковой стенке, расположенные на одном расстоянии друг от друга в обоих видах лотка, с одинаковой толщиной, но различной шириной (0,8 см для Лотков А и 0,5 см для Лотков В). Тесты были проведены на 12 лотках для каждой группы, и результаты (в граммах) изложены в Таблице 1:

| Таблица 1 | |||

| Лотки А | Лотки В | Сравнительные Лотки С | |

| Минимум | 321 | 329 | 270 |

| Среднее | 335 | 348 | 283 |

| Максимум | 345 | 370 | 293 |

Сопротивление деформации лотков по настоящему изобретению оказывает также значительный эффект на герметичность полученных упаковок. В частности, этот эффект был продемонстрирован при оценке возможных утечек через область термосваривания в упаковках, полученных закрыванием при идентичных условиях, с традиционными лотками или жесткими лотками по изобретению, отличающимися от контрольных лотков только наличием ребер вдоль ободка. Для проведения этого исследования упаковки с модифицированной атмосферой изготавливали в автоматической закрывающей машине (Mondini Evolution Machine), установленной таким же образом для всех образцов (одна температура сваривания, время сваривания, уровень вакуума, время вакуума, уровень газа и время газа), используя лотки по настоящему изобретению и для сравнения обычные жесткие лотки, отличающиеся от лотков по настоящему изобретению отсутствием ребер вдоль ободка. Конечные упаковки были погружены одновременно в прозрачный пластиковый контейнер, заполненный водой. Контейнер был закрыт, вакуум затем включен и делались записи относительно уровня вакуума, на котором появлялись первые пузырьки из упаковки. В целом прикрепление крышки к лотку считается допустимой, если нет утечки и, следовательно, пузырьков, видимых до среднего уровня вакуума в 0,4 бар относительно давления 0,6 бар. В этом тесте тестировались 20 упаковок для каждой группы, и когда Сравнительные Лотки показали выделение пузырьков, не достигая уровня вакуума в 0,4 бар, Лотки А и В превзошли уровень вакуума в 0,4 бар (относительно давления ниже 0,6 бар).

1. Твердый термоформованный пластиковый лоток, снабженныйосновой,боковыми стенками, продолжающимися вверх и слегка наружу от указанной основы,первичным фланцем, интегрально соединенным с верхними краями боковых стенок и продолжающимся наружу по всей верхней периферии боковых стенок,ободком, т.е. фланцем, продолжающимся вниз и слегка сужающимся наружу от наружной периферии первичного фланца, ивторичным фланцем, т.е. свешивающимся участком, продолжающимся наружу от нижнего края ободка,отличающийся тем, что содержит множество ребер жесткости, продолжающихся, по существу, вертикально вдоль ободка и наружу относительно корпуса лотка.

2. Лоток по п.1, в котором указанные ребра расположены в четном количестве на каждой паре противоположных боковых стенок симметрично относительно их срединной линии.

3. Лоток по п.1 или 2, в котором ребра жесткости продольно разнесены вдоль боковых стенок лотка и предпочтительно продолжаются внутрь от основы к внутреннему краю первичного фланца.

4. Лоток по п.1 или 2, в котором ребра жесткости также представлены в по меньшей мере части поверхности основы лотка.

5. Лоток по п.4, в котором по меньшей мере часть указанных ребер жесткости продолжается поперек основы в направлении, по существу, перпендикулярном по меньшей мере одной паре противоположных боковых стенок, предпочтительно в направлении, перпендикулярном продольным боковым стенкам, и предпочтительно пересекаются с или накладываются на дополнительные ребра жесткости, продолжающиеся на по меньшей мере часть основы лотка, перпендикулярной им.

6. Лоток по п.1 или 2, который является прозрачным.

7. Лоток по п.1 или 2, который является однослойным или многослойным и включает по меньшей мере один внутренний слой, включающий полипропилен, сложные эфиры, полиамиды, полистирол или PVC и предпочтительно полипропилен или сложные эфиры.

8. Упаковка, содержащая твердый термоформованный пластиковый лоток по любому предшествующему пункту, продукт, помещенный в этот лоток, и крышку, прикрепленную к лотку для закрывания продукта.

9. Упаковка по п.8, в которой крышка прикреплена к фланцу лотка.

10. Упаковка по п.9, в которой закрывающая пленка является термоусаживаемой.

11. Упаковка по п.9, в которой закрывающая пленка является комбинацией двух различных пленок: внутренней кислородопроницаемой пленки и наружной кислородонепроницаемой пленки.

12. Упаковка по п.11, в которой по меньшей мере одна, предпочтительно обе, из указанных кислородопроницаемой и кислородонепроницаемой пленок являются термоусаживаемыми.

13. Упаковка по