Способ получения углеродных нанотрубок и реактор для их получения

Иллюстрации

Показать всеГруппа изобретений может быть использована в химической промышленности. В реактор, содержащий корпус 1, на внешней стороне которого расположены нагревательные элементы 2 и теплоизоляция, загружают твердый дисперсный катализатор. Частицы катализатора приводят при температуре каталитического пиролиза в контакт с газом - источником углерода, подаваемым через трубу 7 или несколько патрубков. В газовой среде реактора возбуждают осесимметричные либо круговые акустические волны с резонансной частотой собственных колебаний газа или газопорошковой массы. Излучатель акустических колебаний может быть выполнен в виде акустической сирены 8, соединенной трубой 7 с нижней частью реактора. Отработанный газ выводят из реактора через верхнюю трубу 3, а через нижнюю трубу 4 в бункер 5 выгружают полученные углеродные нанотрубки. Во время роста углеродных нанотрубок труба 4 перекрыта заслонкой 6. Повышается производительность, снижаются энергозатраты, интенсифицируется процесс синтеза нанотрубок. 2 н. и 3 з.п. ф-лы, 5 ил.

Реферат

Группа изобретений относится к технологии углеродных материалов, конкретнее - к технологии получения углеродных нанотрубок, в частности нанотрубок и нановолокон, методом химического осаждения из газовой фазы.

Далее в описании используются следующие термины, которые, хотя и являются общепринятыми для специалистов в данной области техники, однако требуют уточнения в контексте заявляемого изобретения.

Термин «углеродный наноматериал» (УНМ) может означать углеродные нанотрубки (УНТ), углеродные нановолокна и другие наноструктурные формы углеродных материалов.

Термин «реактор» означает устройство, имеющее реакционную зону ограниченного объема, в которой поддерживаются необходимые условия для образования и роста углеродного наноматериала, в частности, температура, давление, состав газовой среды, наличие аэрозольных частиц или компактного слоя дисперсных частиц. Реактор может содержать две или несколько зон, условия в которых могут различаться. Реактор содержит также устройства, обеспечивающие нормальное протекание технологического процесса, в частности, систему терморегуляции, устройства для ввода и вывода газов, устройства для загрузки катализатора и выгрузки углеродного наноматериала, и может содержать также другие вспомогательные устройства и элементы конструкции.

Термин «Химическое осаждение углеродных нанотрубок из газовой фазы» (общепринятое английское обозначение CVD - Chemical Vapor Deposition) означает, что частицы дисперсного катализатора, или же слой катализатора, осажденный на какой-либо пористой, волокнистой или плоской подложке, приводят в контакт с газом - источником углерода, в качестве которого могут быть использованы моноксид углерода, углеводороды, спирты, амины, и другие органические вещества. При соответствующих значениях технологических параметров (температура, давление, концентрации, скорости потоков компонентов) вещество - источник углерода разлагается на частицах катализатора на углерод и газообразные продукты, а выделяющийся углерод кристаллизуется в виде той или иной наноструктуры.

Известны различные способы получения углеродных нанотрубок с использованием технологии CVD. Далее мы рассмотрим те из них, которые наиболее близки к заявляемому техническому решению.

Известен способ получения углеродных нанотрубок, в котором твердые частицы катализатора и частицы растущих на них углеродных нанотрубок поддерживаются в состоянии псевдоожиженного слоя благодаря пропусканию восходящего потока газа через слой твердых частиц. Применительно к получению углеродных нанотрубок данный способ описан во многих публикациях. В качестве примера можно привести работы: [1]. Morancais A., Caussat В., Kihn Y., Kaick P., Plee D., Gaillard P., Bernard D., Serp P. A parametric study of the large scale production of multi-walled carbon nanotubes by fluidized bed catalytic chemical vapor deposition //Carbon, 2007, vol. 45, p.624-635, [2]. Wang Y., Wei F., Luo G., Yu H., Gu G. The large-scale production of carbon nanotubes in a nano-agglomerate fluidized-bed reactor //Chemical Physics Letters, 2002, vol. 364, p.568-572, [3]. Yu H., Zhang Q., Wei F., Qian W., Luo G. Agglomerated, CNTs synthesized in a fluidized bed reactor: Agglomerate structure and formation mechanism //Carbon, 2003, vol.41, p.2855-2863.

Газовая смесь, пропускаемая через слой твердых частиц, как правило, содержит инертный газ и газ-источник углерода, чаще всего углеводород (этилен, пропилен, метан, пропан-бутан, и др.). Регулируя скорость потока газа, слой поддерживают в псевдоожиженном состоянии. Часть наиболее мелких частиц, которые уносятся газовым потоком из реактора, улавливают циклоном и возвращают в реактор. Системы улавливания и возврата в реактор псевдоожиженного слоя мелких частиц с помощью циклонов хорошо известны ([4]. Perry R.H., Green D.W. Perry's Chemical Engineers' Handbook. Mc Graw Hill Companies, Inc. 1999). Рост УНТ проводят при заданной температуре, поддерживаемой с помощью нагревательного устройства и термоконтроллера.

Достоинством способа псевдоожиженного слоя является достаточно высокая производительность в расчете на единицу объема реактора. Поскольку поток газа движется относительно частиц катализатора и через слой частиц катализатора можно пропустить любой заданный объем газа-источника углерода, время роста углеродных наночастиц в данном способе не ограничено.

Недостатками рассматриваемого технического решения являются следующие. Скорость восходящего потока газов через реактор определяется условиями поддержания псевдоожиженного состояния слоя частиц катализатора вместе с растущими на них частицами УНМ. При слишком малой скорости слой перестает быть псевдоожиженным, при слишком высокой скорости газового потока твердые частицы выносятся из реактора, что вынуждает усложнять аппарат, применяя устройства для улавливания вынесенных частиц и их возврата в реактор. Эта ограниченная с двух сторон скорость газового потока может отличаться от скорости подвода газов, оптимальной для эффективного роста УНМ. Кроме того, по мере нарастания УНМ физические параметры слоя (плотность, размер частиц и их агломератов) меняются в десятки раз, что усложняет проблему поддержания оптимальной скорости газового потока.

Известны способы псевдоожижения порошковых материалов, в которых псевдоожижение достигается действием акустических колебаний низкой звуковой частоты на порошковый материал, причем, колебания передаются материалу через газовую фазу ([5]. Пат. РФ №2062996. МПК G01F 11/24, 1996; [6]. Пат. РФ №2107264, МПК G01F 13/00, 1998).

В данном случае состояние псевдоожижения не зависит от скорости потока газа через порошковый материал, что, теоретически, позволяет создать реактор псевдоожиженного слоя с оптимальной скоростью потока газа, не ограничиваемой условиями псевдоожижения. Однако, в опубликованных источниках мы не нашли данных о применении метода акустического псевдоожижения для получения углеродных нанотрубок.

В патенте США ([7]. №76583407, МПК В02С 19/00, В02С 19/06. 2010), было изучено действие акустических колебаний низкой звуковой частоты на псевдоожиженный слой наночастиц (диаметром 12 нм) аэросила и их агломератов (размером 100-400 мкм) в колонне псевдоожиженного слоя. Показано, что действие акустических колебаний частотой 20-1000 Гц (интенсивностью не менее 125 ДБ) приводит к значительному уменьшению скорости потока газа, необходимой для поддержания псевдоожиженного состояния слоя, улучшает однородность псевдоожиженного слоя, устраняет явления канализации слоя, уменьшает размеры агрегатов наночастиц. Так, при отсутствии акустического воздействия минимальная скорость восходящего потока газа, необходимая для псевдоожижения аэросила, составляла 0,14 см/с, а при акустической активации низкими звуковыми частотами - 0,054 см/с. В описании патента отмечается возможность применения метода акустической активации псевдоожиженного слоя для каталитически активных частиц и проведения реакций с их участием. Однако в опубликованных источниках мы не нашли данных о применении метода акустического псевдоожижения наночастиц и их агломератов для получения углеродных нанотрубок.

Известен способ получения углеродных нанотрубок, в котором частицы катализатора вместе с растущими на них частицами углеродного наноматериала, перемещаются по наклонной поверхности подложки от зоны загрузки катализатора к зоне выгрузки углеродного наноматериала под действием вибрации. При этом колебательное движение придают подложке, которой является внутренняя поверхность реактора, выполненного в виде наклонной трубы ([8]. Раков Э.Г. Методы непрерывного производства углеродных нано-волокон и нанотрубок //Химическая технология, 2003, №10, с.2-7). Этот способ обеспечивает непрерывное проведение процесса получения углеродного наноматериала.

Недостатком этого способа является неэффективность передачи энергии колебательного движения частицам катализатора и углеродного наноматериала, масса которых невелика по сравнению с массой элементов реактора, к которым подводится энергия колебательного движения. Кроме того, в таком техническом решении снижается надежность реактора и его конструктивных элементов, вибрирующих при высокой температуре, а также, возрастает вероятность поломки вспомогательных устройств, которые в той или иной мере также испытывают действие вибрации. Усложняется также герметизация реактора и его отдельных узлов.

Известен также способ получения углеродных нанотрубок, в котором твердые частицы катализатора и частицы растущих нанотрубок поддерживаются в псевдоожиженном состоянии благодаря вибрации контейнера, в котором находится катализатор и растущие углеродные нанотрубки ([9]. Ткачев А.Г., Золотухин И.В. Аппаратура и методы синтеза твердотельных наноструктур. Москва, «Издательство Машиностроение-I», 2007. - 316 с. - Раздел 6.2., [10]. Мищенко С. В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. - М.: «Машиностроение», 2008. - 320 с. - Раздел 2.2). При этом расход газовых компонентов может регулироваться оптимальным образом исходя из скорости протекающих реакций, и не зависит от ограничений, накладываемых условиями поддержания псевдоожиженного слоя. В различных вариантах осуществления этого способа газовая смесь может подаваться в реактор через газораспределительную решетку, как и в обычном методе псевдоожиженного слоя, или же через патрубки или каналы, входящие в придонную зону псевдоожиженного слоя ([10]. Мищенко С.В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. - М.: «Машиностроение», 2008. - 320 с. - Раздел 2.2).

Достоинством способа виброожиженного слоя является отсутствие ограничений на допустимую скорость потока газов, что позволяет выбирать оптимальную скорость подачи газовых компонентов исходя из скорости протекающих химических реакций. Достоинством является также то, что в некоторых конструктивных вариантах можно обойтись без газораспределительной решетки, вводя газ через патрубки или каналы в придонную зону псевдоожиженного слоя, при этом, несмотря на локальное введение газов, обеспечивается хорошее перемешивание реакционной смеси.

Недостатком способа является то, что приведение массивного реактора или контейнера в колебательное движение (вибрацию) требует большой затраты энергии. При этом масса реакционного слоя, как правило, в сотни раз меньше массы колеблющихся конструкций, так что эффективность передачи энергии колебательного движения частицам катализатора и углеродного наноматериала крайне мала. Кроме того, такое техническое решение резко снижает надежность конструкций реактора, требует специального виброустойчивого исполнения элементов конструкции реактора и вспомогательных устройств, повышает вероятность поломки элементов конструкции, создает проблемы с герметизацией реактора. Как известно, при высокой температуре большинство металлических конструкционных материалов в той или иной мере подвержены водородной хрупкости, что дополнительно ускоряет появление трещин в элементах конструкции и увеличивает риск поломки. Кроме того, вибрация реакционной массы приводит к сегрегации легких и тяжелых частиц, при этом возможно расслоение реакционной массы. Кроме того, под действием вибрации возможно уплотнение продукта, что ухудшает его свойства.

Наиболее близким к заявляемому изобретению является способ выращивания и/или перемещения частиц углеродного наноматериала при придании акустических колебаний газовой среде, описанный в [11] патенте RU №90778, МПК С01В 31/00, B01J 20/32.

Известный способ характеризуется следующими недостатками:

- многоступенчатостью технологического процесса - после первичной обработки в первой рабочей камере углеродсодержащих материалов (УСМ), последний подают в камеру возгонки, в которой на материал воздействуют акустическим излучением в ультразвуковом диапазоне, магнитным полем и облучают полость камеры инфракрасным излучателем;

- сложностью конструкции, так как для осуществления известного способа требуется использование нескольких рабочих камер, в том числе собственно рабочую камеру, камеру для возгонки с проточной камерой с катализатором и камеру фракционирования, при этом дополнительно используется излучатель магнитного поля и световой излучатель в инфракрасном диапазоне волн;

- весьма сомнительным выглядит утверждение авторов о 100% времени эффективной работы всего комплекса за счет применения эластичных полимерных вставок, деформируемых внешним давлением сжатой инертной среды, т.к. эти вставки невозможно установить в аппаратах, где происходит каталитический пиролиз, температуру которого не выдержит ни один полимерный материал.

Для осуществления заявляемого способа получения углеродных нанотрубок могут быть использованы реакторы различных конструкций. Их известные аналоги будут рассмотрены и проанализированы далее.

Известен реактор синтеза углеродных нанотрубок, который работает на принципе псевдоожиженного слоя, [1-3], работы: [1]. Morancais A., Caussat В., Kihn Y., Kaick P., Plee D., Gaillard P., Bernard D., Serp P. A parametric study of the large scale production of multi-walled carbon nanotubes by fluidized bed catalytic chemical vapor deposition //Carbon, 2007, vol.45, p.624-635, [2]. Wang Y„ Wei F., Luo G., Yu H., Gu G. The large-scale production of carbon nanotubes in a nano-agglomerate fluidized-bed reactor //Chemical Physics Letters, 2002, vol.364, p.568-572, [3]. Yu H., Zhang Q., Wei F., Qian W., Luo G. Agglo-merated CNTs synthesized in a fluidized bed reactor: Agglomerate structure and formation mechanism //Carbon, 2003, vol.41, p.2855-2863. Корпус реактора выполнен в виде цилиндрической колонны с расширенной частью сверху. Газовый поток, содержащий газ-источник углерода, через газопроницаемую перегородку (газораспределительную решетку) проходит снизу вверх через слой твердых частиц, состоящий вначале из частиц катализатора, а затем также из частиц растущих нанотрубок и их агломератов. Регулируя скорость потока газа, слой поддерживают в псевдоожиженном состоянии. Часть наиболее мелких частиц, которые уносятся газовым потоком из реактора, улавливают циклоном и возвращают в реактор. Рост УНТ происходит при заданной температуре, поддерживаемой с помощью нагревательного устройства и термоконтроллера. Выгрузку материала производят через трубу, отверстие которой расположено над газопроницаемой перегородкой. Через другую трубу, которая также расположена над газопроницаемой перегородкой, производят загрузку катализатора в реактор. Достоинством реактора псевдоожиженного слоя является достаточно высокая производительность в расчете на единицу объема, поскольку, в отличие от рассмотренного выше реактора аэрозольного типа, поток газа движется относительно частиц катализатора и через слой частиц катализатора можно пропустить любой заданный объем газа-источника углерода. Время контакта в данном реакторе также не ограничено.

Недостатками рассмотренного технического решения являются следующие. Скорость потока газов через реактор определяется условиями поддержания псевдоожиженного слоя частиц катализатора вместе с растущими на них частицами УНМ. При слишком малой скорости слой перестает быть псевдоожиженным, при слишком высокой скорости газового потока твердые частицы выносятся из реактора, что вынуждает усложнять аппарат, применяя устройства для улавливания вынесенных частиц и их возврата в реактор. Эта ограниченная с двух сторон скорость газового потока может отличаться от скорости подвода газов, оптимальной для эффективного роста УНМ. Кроме того, по мере нарастания УНМ физические параметры слоя (плотность, размер частиц) меняются в десятки раз, что усложняет проблему поддержания оптимальной скорости газового потока.

Известен реактор вибротранспортного слоя [8], описанный в книге Ракова Э.Г. «Методы непрерывного производства углеродных нано-волокон и нанотрубок» //Хими-ческая технология, 2003, №10, с.2-7, который состоит из наклонной трубы, в которой поддерживаются условия для роста углеродного наноматериала, устройств для загрузки порошкообразного катализатора и выгрузки углеродного наноматериала, вибропривода, устройств для ввода и вывода газов, и вспомогательных устройств (печь, расходомеры газов, средства контроля и управления). В данном реакторе осуществляется противоток газа и порошкообразного материала (частицы катализатора и растущие на них частицы углеродного наноматериала), который под действием вибрации перемещается вниз по наклонной трубе. Реактор может работать в непрерывном режиме.

Недостатки этого реактора были рассмотрены выше при характеристике соответствующего способа и являются следующими: неэффективность передачи энергии колебательного движения частицам катализатора и углеродного наноматериала; снижение надежности реактора и его конструктивных элементов, подвергающихся вибрации при высокой температуре, а также вспомогательных устройств, которые в той или иной мере также испытывают действие вибрации; усложнение герметизация реактора и его отдельных узлов.

Известен также реактор для получения углеродных нанотрубок, в котором твердые частицы катализатора и частицы растущих нанотрубок поддерживаются в псевдоожиженном состоянии благодаря вибрации контейнера, в котором находится катализатор и растущие углеродные нанотрубки ([9]. Ткачев А.Г., Золотухин И.В. Аппаратура и методы синтеза твердотельных наноструктур. Москва, «Издательство Машиностроение-1», 2007. - 316 с. - Раздел 6.2., [10]. Мищенко С. В., Ткачев А.Г. Углеродные наноматериалы. Производство, свойства, применение. - М.: «Машиностроение», 2008. - 320 с. - Раздел 2.2). При этом расход газовых компонентов может регулироваться оптимальным образом исходя из скорости протекающих реакций, и не зависит от ограничений, накладываемых условиями поддержания псевдоожиженного слоя. В различных конструктивных вариантах этого реактора газовая смесь может подаваться в реактор через газораспределительную решетку, как и в обычном методе псевдоожиженного слоя, или же через патрубки или каналы, входящие в придонную зону псевдоожиженного слоя [10].

Недостатком реактора является то, что приведение массивного реактора или контейнера в колебательное движение (вибрацию) требует большой затраты энергии. При этом масса реакционного слоя, как правило, в сотни раз меньше массы колеблющихся конструкций, так что эффективность передачи энергии колебательного движения частицам катализатора и углеродного наноматериала крайне мала. Кроме того, такое техническое решение резко снижает надежность конструкций реактора, требует специального виброустойчивого исполнения элементов конструкции реактора и вспомогательных устройств, повышает вероятность поломки элементов конструкции, создает проблемы с герметизацией реактора. Как известно, при высокой температуре большинство металлических конструкционных материалов в той или иной мере подвержены водородной хрупкости, что дополнительно ускоряет появление трещин в элементах конструкции и увеличивает риск поломки. Кроме того, вибрация реакционной массы приводит к сегрегации легких и тяжелых частиц, при этом возможно расслоение реакционной массы.

Наиболее близким к заявляемому изобретению является реактор для Получения углеродных нанотрубок, описанный в патенте РФ №2352523 МПК С01В 31/02, В82В 3/00, 2009, 04, содержащий корпус, систему терморегуляции, устройства для ввода и вывода газов, устройства для загрузки катализатора и выгрузки углеродного наноматериала. Устройство для получения углеродных нанотрубок дополнительно содержит конвейер для подачи контейнеров с катализатором внутрь реакционной камеры и выгрузки из нее с полученным продуктом, патрубки для подачи смеси газообразного углеводорода и водорода и удаления отходящих газов, причем реакционная камера снабжена центральным распределительным блоком, имеющим горизонтальный и вертикальный проходы, соединенные между собой Т-образно, а вертикальный проход соединен с реакционной камерой в нижней ее части и снабжен вертикальным толкателем для транспортировки контейнера внутрь реакционной камеры и из нее, а в горизонтальном проходе помещен горизонтальный толкатель для загрузки и выгрузки контейнеров.

Однако такое устройство обладает рядом недостатков:

- сложностью конструкции, обусловленной применением распределительного блока с горизонтальным конвейером и приводом в виде горизонтального толкателя и промежуточной площадки, соединенной с вертикальным толкателем, предназначенными для загрузки в реакционную камеру и выгрузки из нее контейнеров с катализатором;

- устройство неэкономично, это связано с необходимостью разогрева не только катализатора, но и поочередно всего парка контейнеров до температуры каталитического пиролиза (600-1200°С) для проведения синтеза нанотрубок, затем охлаждение до безопасной температуры с одновременной продувкой инертным газом;

- контейнер согласно описанию имеет разборную конструкцию и состоит из множества цилиндрических емкостей, имеющих небольшую высоту и собранных в стопку таким образом, что каждая цилиндрическая емкость сбоку имеет зазор. Цилиндрические емкости контейнера заполняются тонким слоем катализатора, что позволяет увеличить площадь контакта между твердым катализатором и газовой фазой в реакционной камере. Для движения такого контейнера в составе цепочки контейнеров на дне каждого контейнера также имеются пазы, в которые вставляются направляющие. Из этого описания видно, что предлагаемая конструкция характеризуется высокой материалоемкостью и недостаточной эффективностью в работе из-за отсутствия устройств интенсификации процесса каталитического пиролиза;

- в описании прототипа говорится, что герметизация внутреннего пространства патентуемого устройства от воздуха осуществляется за счет совпадения внешнего диаметра контейнера с диаметром отверстий для его загрузки и выгрузки. Тогда сам контейнер является затвором для разделения воздуха и газовой среды внутри устройства. Однако такая конструкция пригодна только для аппаратов с малыми линейными размерами, когда изменениями размеров при нагреве и охлаждении можно пренебречь. Для аппаратов с большими габаритами надежность герметизации устройства резко снижается.

Задачей изобретения является создание способа и устройства, обеспечивающего устранение перечисленных недостатков путем подвода энергии колебательного движения к реакционной массе, включающей катализатор и углеродсодержащий газ.

Технический результат заключается в повышении производительности и снижении энергетических затрат на перемещение порошкового материала в реакторе и в интенсификации диффузии газа в слой дисперсного материала.

Задача решается по объекту-способу тем, что согласно способу получения углеродных нанотрубок, включающего загрузку в реактор твердого дисперсного катализатора, приведение частиц катализатора в контакт с газом - источником углерода при температуре каталитического пиролиза, приложение колебательного движения к твердым частицам катализатора и/или углеродного наноматериала и выгрузку углеродного наноматериала из реактора, отличающийся тем, что в газовой среде реактора возбуждают осесимметричные, либо круговые акустические волны с резонансной частотой собственных колебаний газа или газопорошковой массы, а ввод газов в реактор осуществляют путем создания восходящего потока газа через слой дисперсного катализатора и растущих на нем частиц углеродного наноматериала.

Задача решается по объекту-устройству тем, что в реакторе для получения углеродных нанотрубок, содержащем корпус, систему терморегуляции, устройства для ввода и вывода газов, устройства для загрузки катализатора и выгрузки углеродного наноматериала и излучатель акустических колебаний, отличающийся тем, что устройство для ввода газа и излучатель акустических колебаний соединены с нижней частью реактора трубопроводом.

Излучатель акустических колебаний выполнен в виде акустической сирены,.

Трубопровод от акустической сирены введен в реактор тангенциально.

Генератор акустических колебаний выполнен в виде акустической сирены круговых резонансных волн, выходные каналы которой соединены с реактором трубопроводами.

В заявляемом способе возможны различные варианты проведения технологических операций. Акустические колебания не обязательно должны присутствовать на всех стадиях. Например, как вариант, вначале производят загрузку катализатора при выключенном излучателе акустических колебаний, затем проводят технологический цикл роста углеродного наноматериала в условиях воздействия акустических колебаний, после чего производят выгрузку наноматериала, затем циклы повторяют. В данном случае, полезный эффект заключается в интенсификации процессов массообмена и диффузии газов, снижении необходимой скорости восходящего потока газа в случае использования режима псевдоожижения, в улучшении однородности псевдоожиженного. слоя. Как другой возможный вариант, акустические колебания включают только на стадии выгрузки углеродного наноматериала. Благодаря воздействию акустических колебаний разрушаются крупные агломераты наночастиц, наноматериал приобретает текучесть и свободно перемещается по наклонным поверхностям из реактора в бункер для готового продукта. Как третий возможный вариант, загрузку катализатора, рост углеродного наноматериала и выгрузку продукта производят непрерывно при непрерывном действии акустических колебаний, при этом реактор конфигурирован так, что порошковый материал постепенно перемещается в реакторе от зоны загрузки катализатора к зоне выгрузки углеродного наноматериала. В заявляемом способе является оптимальным, чтобы под воздействием акустических колебаний или при совместном воздействии акустических колебаний и восходящих потоков газа порошковый материал (катализатор, углеродный наноматериал), находящийся в реакторе, находился в псевдоожиженном состоянии. Необходимые для этого параметры скорости потоков газа, частота и интенсивность акустических колебаний могут быть выбраны исходя из известных в технике данных.

Генерирование акустических колебаний и их передача в реактор или же возбуждение акустических колебаний непосредственно в газовой среде внутри реактора может быть осуществлено с помощью известных в технике устройств, например, вихревого свистка, акустической сирены, сирены круговых резонансных волн, электродинамических устройств или других устройств аналогичного назначения. Благодаря малой массе газа и твердых частиц катализатора и углеродного наноматериала, вовлекающихся в колебательное движение, по сравнению с массой элементов конструкции реактора, достигается высокая эффективность передачи энергии колебательного движения непосредственно частицам веществ, вовлеченных в технологический процесс. При этом передача колебаний элементам конструкции реактора незначительна вследствие большой разницы скорости звука в металлах и в газах и разницы плотности этих сред.

Для осуществления заявляемого способа оптимальными являются акустические колебания с низкой звуковой частотой (20-1000 Гц), которые наиболее эффективно вызывают псевдоожижение дисперсных газо - порошковых систем, в том числе состоящих из агломератов наноразмерных частиц. Акустические колебания указанной частоты также эффективно разбивают крупные агломераты частиц, нарушающие нормальное перемещение порошкового материала в реакторе или между его секциями. Также, акустические колебания низкой звуковой частоты эффективно интенсифицируют диффузию газа в объем агломерированных частиц углеродного наноматериала, что ускоряет их рост и повышает однородность получаемого продукта.

В газовой среде реактора могут быть возбуждены как осесимметричные, так и круговые акустические волны. При этом наиболее эффективным является применение акустических колебаний, частота которых соответствует резонансной частоте собственных колебаний газа или газопорошковой массы в реакторе или его секциях, образованных элементами конструкции. В этом случае достигается максимальный эффект при минимальной мощности излучателя акустических волн. Для подстройки резонанса могут быть применены устройства и системы, известные в технике. Более подробно варианты источников акустических колебаний и способы их ввода в реактор будут рассмотрены далее при описании вариантов заявляемого реактора.

Оптимальные параметры акустического поля и возможные способы генерирования акустических колебаний были рассмотрены выше при характеристике заявляемого способа получения углеродных нанотрубок. В заявляемом реакторе псевдоожижение слоя твердых частиц может осуществляться при совместном действии восходящего потока газа и акустических колебаний, или же только под действием акустических колебаний.

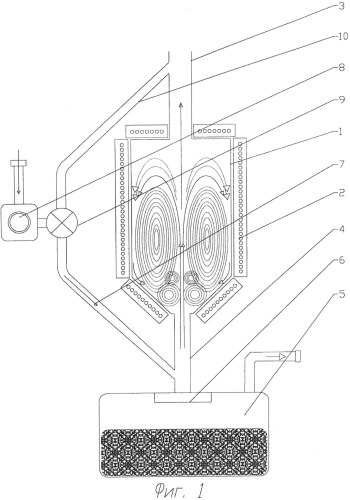

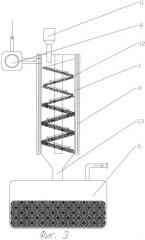

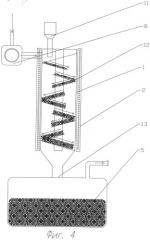

На приведенных чертежах изображены:

фиг.1 - общий вид реактора для получения углеродных материалов в разрезе, пунктиром показан фонтанирующий псевдоожиженный слой насадки и УНМ с восходящим потоком газа;

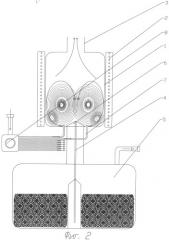

фиг.2 - то же, с радиальными патрубками подачи газовой среды. В этом реакторе циркулирующий псевдоожиженный слой образован восходящими потоками газа;

Перечень позиций на указанных чертежах:

1. корпус;

2. нагревательный элемент;

3. труба верхняя;

4. труба нижняя;

5. бункер;

6. заслонка;

7. трубопровод ввода газовой среды;

8. акустическая сирена;

9. переключатель потока;

10. труба верхняя.

Далее на фиг.1 и 2 описана конструкция заявляемого реактора.

Реактор содержит корпус 1, на внешней стороне которого установлены нагревательные элементы 2 и теплоизоляция (не показана). Через верхнюю трубу 3 отводится отработанный газ. Через нижнюю трубу 4 выгружается углеродный наноматериал в бункер 5. Во время технологического цикла роста УНМ выгрузочная труба перекрыта заслонкой 6, которая расположена при входе в бункер (фиг.1) или в донной части корпуса 1 (фиг.2). Ввод газовой смеси в реактор производится через одну трубу 7 (фиг.1) или несколько патрубков 7 (фиг.2). Перед вводом в реактор газовая смесь проходит через обычную сирену 8 (фиг.1) или через сирену резонансной круговой волны 8 (фиг.2). В последнем случае, патрубки 7 соединены с отверстиями статора сирены круговой резонансной волны и входят в придонную часть корпуса 1 по кругу.

Устройство для ввода газов в реактор выполнено таким образом, что создает восходящий поток (восходящие потоки) газа через слой дисперсного катализатора и растущих на нем частиц углеродного наноматериала. На фиг.1 восходящий поток направлен по центру реактора вверх и создает фонтанирующий слой и циркуляцию газопылевой массы по оси реактора вверх и вдоль стенок вниз. На фиг.2 восходящие потоки с помощью патрубков 7 (на рисунке показаны только два) направлены от центра вдоль днища, создавая тем самым циркуляцию газопылевой массы вдоль стенок вверх и по центру реактора вниз. В исполнении фиг.1 при выгрузке выгрузка материала поток газа переключают клапаном 9, чтобы направить его по верхней трубе 10.

Псевдоожижение слоя достигается за счет совместного эффекта восходящего потока газа и акустических колебаний. Рост углеродного наноматериала происходит при непрерывном действии акустических колебаний. Благодаря действию акустических колебаний, передаваемых через газовую среду, достигается псевдоожижение при существенно меньшей скорости восходящего потока газа, интенсифицируется перемешивание, устраняются явления образования каналов в слое., образованном катализатором и синтезируемым продуктом. Благодаря значительному снижению нижнего предела скорости восходящего потока газа, необходимого для псевдоожижения слоя твердых частиц, расход газа может быть выбран оптимальным, исходя из скорости протекающих химических реакций, что повышает эффективность процесса и выход наноуглеродного материала, улучшает однородность получаемого продукта, уменьшает унос мелких частиц из реактора.

Для эффективной работы заявляемого реактора необходимо, чтобы частота акустических колебаний, передаваемых в газовую среду реактора или возбуждаемых в нем, совпадала с резонансной частотой собственных колебаний газа или газопылевой массы в реакторе. Резонансные частоты могут быть рассчитаны методами, известными в технике, с учетом геометрии реактора или его секций и скорости звука в применяемом газе или газопылевой массе.

Возможны различные варианты ввода акустических колебаний в реактор. Например, поток газа, модулированный генератором акустических колебаний, вводят в реактор через трубопровод снизу. При этом на слой твердых частиц в реакторе одновременно действует восходящий поток газа и акустические колебания, создаваемые этим же потоком. Таким образом, создаются оптимальные условия для псевдоожижения слоя твердых частиц в реакторе.

Может быть применено эффективное устройство для возбуждения круговых резонансных волн, а именно, сирена круговых резонансных волн. В этой сирене, в отличие от обычной сирены, число отверстий в роторе и статоре отличается на единицу. Благодаря этому при вращении ротора возбуждается круговая акустическая волна. При совпадении ее частоты с частотой собственных колебаний цилиндрического реактора возбуждается интенсивное акустическое поле, не имеющее застойных зон. Ротор и статор сирены круговых резонансных волн расположены коаксиально внутри цилиндрического реактора. В случае реактора получения углеродных нанотрубок такое расположение сирены сложно осуществить, потому что ее элементы должны находиться в зоне с высокой температурой. Однако сирену можно вынести за пределы реактора, а выходы каналов статора можно соединить с реактором трубопроводами одинаковой длины, чтобы избежать сдвига фаз. Ввод трубопроводов в реактор может быть осуществлен как по внешнему периметру цилиндрического реактора, так и в придонную часть реактора. При этом, газ-источник углерода и инертный газ могут вводиться в реактор через сирену.

В процессе роста углеродного наноматериала масса и физические свойства твердых частиц меняются. Соответственно, может меняться и резонансная частота собственных колебаний в газопылевой массе. Для точной подстройки резонанса могут быть применены средства, известные в технике, например, датчики интенсивности акустических колебаний в реакторе, соединенные обратной связью с регулятором частоты вращения ротора сирены, и электронная система управления.

Расчет производительности реактора.

Далее приводится расчет режима работы реактора по варианту 1 (исполнение по фиг.2), подтверждающий его высокую производительность. В этом варианте рост углеродного наноматериала проводят при непрерывном воздействии акустических колебаний. Реакционная масса находится в состоянии псевдоожиженного слоя.

Задается диаметр цилиндрического реактора 0,8 м при высоте цилиндрической части 1 м. F - частота бегущей круговой волны в цилиндрическом резонаторе с внутренним цилиндром, ρ - отношение радиуса внутреннего цилиндра к внешнему,

F = ( α / 2 π ) * ( C / R ) ,

где R - радиус внешнего цилиндра,

С - скорость звука,

α - значение функции, равное 1,841 при ρ=0 (нет внутреннего цилиндра, только внешний).

В данном случае R=0,4 м. Рабочая температура в реакторе равна 700°С, среда преимущественно аргон. Скорость звука в аргоне при 700°С=520 м/с. Отсюда резонансная частота круговых акустических волн равна

F { 1,841 / ( 3,1416 * 2 ) } * ( 520 / 0,4 ) с − 1 = 381 Г ц .

Далее приняты значения параметров, взятые на основании анализа опубликованных данных и нашего опыта работы с углеродными наноматериалами. При диаметре цилиндрической части реактора 0,8 м и высоте 1 м объем цилиндрической части реактора = 0,503 м3. Примем максимальный объем псевдоожиженного слоя в конце технологического цикла роста НТ 0,2 м3 (заполнение объема реактора 40%). Примем плотность псевдоожиженного слоя агломератов наночастиц 8 кг/м3. Тогда максимальная масса реакционной смеси в конце технологического цикла составляет 1,6 кг. При выходе углеродных нанотрубок 40 г/г катализатора (типичный выход для нанотрубок марки «Таунит-МД» в промышленном реа