Внутриканальная кислородно-топливная горелка

Иллюстрации

Показать всеИзобретение относится к кислородо-топливным горелкам для использования в высокотемпературных печах. Технический результат изобретения заключается в предотвращении раннего смешивания окислителя и топлива, перегрева сопла. Горелка содержит оболочку охлаждающей текучей среды с внешним диметром D и трубку окислителя, расположенную концентрически внутри нее. Трубка окислителя имеет вход, первую часть ниже по ходу от входа трубки окислителя, изогнутую часть с углом изгиба α от 45° до 120° и вторую часть ниже по ходу от изогнутой части трубки окислителя. Вторая часть трубки окислителя заканчивается в выходном конце и имеет длину L, при этом при этом 0,85≤L/D≤7. Горелка содержит также топливную трубку, расположенную концентрически в трубке окислителя и имеющую вход, первую часть ниже по ходу от входа топливной трубки, изогнутую часть и вторую часть. Между второй частью топливной трубки и второй частью трубки окислителя расположен проток окислителя. Проток окислителя имеет входную секцию, промежуточную секцию ниже по ходу от входной секции и выходную секцию ниже по ходу от промежуточной секции, причем входная секция имеет площадь сечения Ai, выходная секция имеет площадь сечения Ao, при этом 1,3≤Ai/Ao≤5. 4 н. и 23 з.п. ф-лы, 3 табл., 14 ил.

Реферат

Настоящее изобретение касается кислородно-топливных горелок для использования в высокотемпературных печах, например, стекловаренных печах.

Воздушно-топливные обжигаемые регенеративные стекловаренные печи хорошо известны. Регенеративные стекловаренные печи имеют множество воздушно-топливных каналов регенератора для получения пламен горения для плавления стекла. Основные конструкционные признаки стекловаренных печей описаны в различных ссылках, например, "Glass Furnaces, Design Construction and Operation", by Wolfgang Trier, translated by K. L. Loewenstein, Society of Glass Technology, Sheffield, UK, 2000 и "The Handbook of Glass Manufacture," 3rd Ed. Vols. 1 & 2, by Fay Tooley (ed.), Ashlee Publishing Co. (New York), 1984, обе из которых включены сюда посредством ссылки.

Преобразование одного или нескольких каналов регенератора для кислородно-топливного горения может быть желательно для модернизации печи в гибридную печь, такую, как описано в патенте США №6519973, включенном сюда посредством ссылки.

Прекращение воздушно-топливного горения и замена ввода энергии на кислородно-топливное горение имеет свои проблемы. Так как печь была исходно разработана как воздушно-топливная печь, трудно найти подходящие места для размещения кислородно-топливных горелок. Одним местом, где устанавливают кислородно-топливные горелки, является горловина канала регенератора.

Задняя часть канала может быть блокирована или закрыта иным образом, чтобы ограничить или прекратить течение горячего воздуха из регенератора в канал. Отверстие может быть сделано в вершине, днище или сторонах горловины канала для установки кислородно-топливной горелки. Кислородно-топливная горелка затем вставляется сквозь это отверстие в горловину канала. Кислородно-топливная горелка должна быть сконструирована так, чтобы выпускать топливо и кислород в область сгорания печи. Это требует, чтобы горелка имела колено или изгиб, изменяющий направление течения топлива и окислителя. Проблема с установкой горелки сквозь горловину канала заключается в том, что размер отверстия для вставки горелки является небольшим, чтобы сохранить структурную целостность горловины канала.

Когда горелку устанавливают через отверстие в вершине или днище горловины канала регенератора, горелка будет иметь, в общем, вертикальную секцию для подачи топлива и кислорода через отверстие и, в общем, горизонтальную секцию для выпуска топлива и кислорода в область сгорания в стекловаренной печи с коленчатой секцией между, в общем, вертикальной секцией и, в общем, горизонтальной секцией. Когда горелку устанавливают через боковую стенку горловины канала регенератора, горелка может иметь две, в общем, горизонтальных секции с коленчатой секцией между двумя, в общем, горизонтальными секциями.

Проблема с установкой кислородно-топливной горелки в горловине канала регенератора состоит в том, что кислородно-топливная горелка должна иметь выпускное сопло близко к коленчатой секции, что требует резкого или заметного изменения направления течения в месте, близком к выпускному соплу. Длинная горизонтальная секция, заканчивающаяся в выпускном сопле внутри канала, является проблематичной из-за пространственных ограничений в канале регенератора. Кроме того, длинная горизонтальная секция, заканчивающаяся в выпускном сопле, является проблематичной потому, что она потребует вырезания большого отверстия в стенке канала, что может воздействовать на конструкционную сталь, окружающую канал. Резкое или заметное изменения направления течения в месте, близком к выпускному соплу, вызывает высокий перепад давления и турбулентность потока, покидающего сопло. Турбулентность вызывает быстрое перемешивание и последующее сгорание близко к соплу, приводя к коротким пламенам. Горение близко к соплу нежелательно из-за перегрева сопла и, когда горелка используется как внутриканальная горелка, перегрева огнеупорного материала горловины канала.

Настоящее изобретение касается горелки, пригодной для преобразования воздушно-топливного горения, использующего канал регенератора, в кислородно-топливное горение, с решением вышеуказанных проблем. Настоящее изобретение также касается печи с данной горелкой и способа нагрева печи с использованием данной горелки. Данный способ может быть использован во время ремонта регенератора, для увеличения срока службы печи и/или увеличения производительности существующей печи.

Горелка содержит первую оболочку охлаждающей текучей среды с внешним эквивалентным диметром D, первую трубку окислителя, расположенную на фиксированном расстоянии от первой оболочки охлаждающей текучей среды и, в общем, концентрически внутри нее, и топливную трубку.

Первая трубка окислителя имеет вход, первую часть ниже по ходу от входа первой трубки окислителя, изогнутую часть ниже по ходу от первой части первой трубки окислителя и вторую часть ниже по ходу от изогнутой части первой трубки окислителя.

Изогнутая часть имеет угол изгиба α от 45° до 120°. Угол изгиба α может быть от 60° до 110°.

Вторая часть первой трубки окислителя заканчивается в выходном конце и имеет ось течения и длину L. Вторая часть может иметь круглое сечение.

Топливная трубка имеет вход, первую часть ниже по ходу от входа, изогнутую часть и вторую часть. Первая часть топливной трубки расположена на фиксированном расстоянии относительно первой части первой трубки окислителя и, в общем, концентрически внутри нее. Изогнутая часть топливной трубки расположена на фиксированном расстоянии относительно изогнутой части трубки окислителя и, в общем, концентрически внутри нее. Вторая часть топливной трубки заканчивается в выходном конце и имеет ось течения. Вторая часть топливной трубки расположена на фиксированном расстоянии относительно второй части первой трубки окислителя и, в общем, концентрически внутри нее. Вторая часть топливной трубки может иметь круглое сечение.

Ось течения второй части первой трубки окислителя может быть прямой и может быть, по существу, параллельной или, по существу, совпадающей с осью течения второй части топливной трубки.

Проток окислителя формируется или задается между второй частью топливной трубки и второй частью первой трубки окислителя. Проток окислителя имеет входную секцию, промежуточную секцию ниже по ходу от входной секции и выходную секцию ниже по ходу от промежуточной секции. Входная секция имеет площадь сечения Ai. Выходная секция имеет площадь сечения Ао.

L/D находится в интервале от 0,8 до 7 или находится в интервале от 1,4 до 7, и Ai/Ао находится в интервале от 1,3 до 5.

Вторая часть первой трубки окислителя может иметь выпуклую внутреннюю поверхность в переходной секции протока окислителя.

Вторая часть топливной трубки задает топливный проток, где данный топливный проток имеет входную секцию, промежуточную секцию ниже по ходу от входной секции и выходную секцию ниже по ходу от промежуточной секции. Входная секция второй части топливного протока имеет площадь сечения Afi, а выходная секция второй части топливного протока имеет площадь сечения Afo, где Afi/Afo может быть от 1,0 до 5 или от 1,37 до 5.

Вторая часть топливной трубки может иметь вогнутую внешнюю поверхность в переходной секции протока окислителя.

Вторая часть топливной трубки может иметь вогнутую внутреннюю поверхность и выпуклую внутреннюю поверхность в переходной секции топливного протока, где выпуклая внутренняя поверхность топливного протока находится ниже по ходу от вогнутой внутренней поверхности топливного протока.

Выходной конец второй части первой трубки окислителя может выступать от внешнего конца второй части топливного протока на от 0,2 см до 3 см.

Данная горелка может дополнительно содержать вторую трубку окислителя на фиксированном расстоянии относительно второй части первой трубки окислителя.

Вторая трубка окислителя может быть расположена на фиксированном расстоянии от первой оболочки охлаждающей текучей среды и, в общем, концентрически внутри нее. Горелка может дополнительно содержать вторую оболочку охлаждающей текучей среды, и вторая трубка окислителя может быть расположена на фиксированном расстоянии от второй оболочки охлаждающей текучей среды и, в общем, концентрически внутри нее. Вторая трубка окислителя может иметь вход, первую часть ниже по ходу от входа второй трубки окислителя, изогнутую часть ниже по ходу от первой части второй трубки окислителя и вторую часть ниже по ходу от изогнутой части второй трубки окислителя.

Изогнутая часть второй трубки окислителя имеет угол изгиба β, угол изгиба β находится в пределах 15° от угла изгиба α, где вторая часть второй трубки окислителя заканчивается в сопле и имеет ось течения, где вторая часть второй трубки окислителя находится на фиксированном расстоянии относительно второй части первой трубки окисления.

Угол изгиба β может быть в пределах 2° от угла изгиба α, и ось течения второй части второй трубки окислителя может быть, по существу, параллельна оси течения второй части первой трубки окислителя.

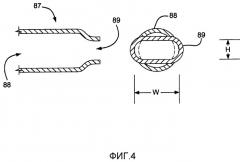

Сопло второй трубки окислителя имеет вход и выход. Выходной конец второй части первой трубки окислителя может выступать от выхода сопла второй части второй трубки окислителя на от 0,2 см до 3 см. Вход может иметь круглое сечение и площадь сечения Ani, а выход может иметь некруглое сечение и площадь сечения Ano, где выход сопла имеет отношение ширины к высоте от 1,5 до 5. Ani/Ano может быть в интервале от 1,25 до 5.

Сопло второй трубки окислителя может иметь сходящуюся высоту и расходящуюся ширину.

Сопло второй трубки окислителя может иметь выпуклую поверхность, промежуточную между круглым сечением и некруглым сечением.

Печь содержит регенератор, камеру сгорания печи и горловину канала регенератора, соединяющую регенератор с камерой сгорания печи. Горловина канала регенератора задает канал и отверстие канала в стенке печи. Печь также содержит горелку согласно описанным выше признакам. Горелка проникает через горловину канала регенератора и в канал, и горелка расположена так, чтобы направлять топливо и окислительный газ сквозь отверстие канала и в печь.

Печь также содержит баковый резервуар плавления, расположенный ниже и возле камеры сгорания печи, загрузочный конец для ввода стеклообразующих ингредиентов в баковый резервуар плавления и выпускной конец для выпуска стеклянного продукта из бакового резервуара плавления. Печь также содержит выхлопной канал в стенке печи для выпуска продуктов сгорания из камеры сгорания печи.

В одном варианте осуществления вторая трубка окислителя пронизывает стенку печи в месте под отверстием канала и расположена так, чтобы направлять окислитель в печь.

Способ нагрева печи содержит прекращение потока воздуха в канал, прекращение потока топлива в воздушно-топливную горелку, связанную с данным каналом, установку описанной выше горелки так, что данная горелка проникает сквозь горловину канала регенератора и в канал, пропускание охлаждающего агента сквозь первую оболочку охлаждающей текучей среды и, если присутствует, сквозь вторую оболочку охлаждающей текучей среды, ввод первого газа-окислителя в печь через первую трубку окислителя и ввод данного топлива или другого топлива в печь через топливную трубку, сгорание данного топлива или другого топлива с первым газом-окислителем с образованием продуктов сгорания и выпуск продуктов сгорания из камеры сгорания печи через выхлоп.

Данный способ может содержать продолжение течения воздуха сквозь канал в количестве от более чем 5% до менее чем или равном 25% от стехиометрического воздуха, требуемого для сгорания топлива, проходящего сквозь горелку.

Данный способ может дополнительно содержать ввод первого газа-окислителя или второго газа-окислителя в печь через вторую трубку окислителя для сгорания данного топлива или другого топлива.

Сущность изобретения поясняется на чертежах, где:

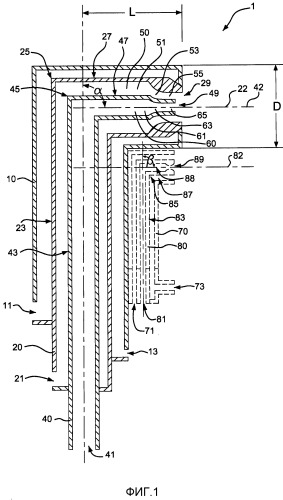

Фиг.1 показывает внутриканальную горелку с возможной внутриканальной стадийной трубкой окислителя.

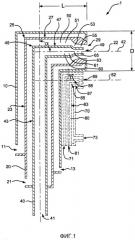

Фиг.2 показывает внутриканальную горелку, установленную в горловину канала регенератора печи с подканальной стадийной трубкой окислителя.

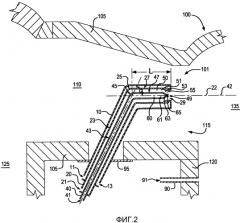

Фиг.3 показывает увеличенный вид выпускного конца первой трубки окислителя и топливной трубки.

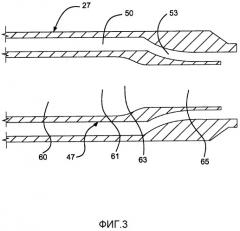

Фиг.4 показывает увеличенный вид выпускного конца подканальной стадийной трубки окислителя.

Фиг.5 представляет собой график нормализованного теплового потока как функции расстояния от сопла горелки в тестовой печи.

Фиг.6 представляет собой график результатов моделирования, показывающий пиковую температуру пламени как функцию безразмерной длины сопла.

Фиг.7 представляет собой график результатов моделирования, показывающий температуру пламени как функцию расстояния от выхода сопла горелки.

Фиг.8а представляет собой контурный график амплитуды скорости из результатов моделирования.

Фиг.8b представляет собой контурный график амплитуды скорости из результатов моделирования.

Фиг.9 представляет собой график результатов моделирования, показывающий длину пламени как функцию безразмерной длины сопла.

Фиг.10 представляет собой график результатов моделирования, показывающий температуру как функцию отношения площадей протока кислорода.

Фиг.11 представляет собой график результатов моделирования, показывающий температуру как функцию отношения площадей протока кислорода.

Фиг.12 представляет собой график результатов моделирования, показывающий температуру пламени как функцию расстояния от выхода сопла горелки.

Фиг.13 представляет собой график результатов моделирования, показывающий отклонение скорости второго окислителя как функцию отношения площадей протока второго окислителя.

Применяемые здесь артикли "а" и "an" означают один или несколько, когда относятся к любому признаку в вариантах осуществления настоящего изобретения, описанных в данном описании и формуле изобретения. Использование "а" и "an" не ограничивает данное обозначение единственным признаком, если такое ограничение не установлено специально. Артикль "the", предшествующий существительному в единственном или множественном числе или фразам из существительных, означает особенный указанный признак или особенные указанные признаки и может иметь единственный или множественный смысл в зависимости от контекста, в котором он употребляется. Прилагательное "любой" означает один, несколько или все без разбора от какого-либо количества.

Фраза "по меньшей мере, часть" означает "часть или все".

Для простоты и ясности подробные описания хорошо известных устройств, схем и способов опускаются, чтобы не затемнять описание настоящего изобретения несущественными деталями.

Настоящее изобретение касается горелки. Более конкретно, изобретение касается кислородно-топливной горелки, используемой для замены воздушно-топливного горения на кислородно-топливное горение в стекловаренной печи, имеющей каналы воздушно-топливного регенератора. Данная горелка особенно подходит для, по меньшей мере, частичного преобразования канала регенератора от воздушно-топливного горения к кислородно-топливному горению. Вследствие геометрии канала регенератора стекловаренной печи, горелка, используемая для такого преобразования, требует резкого или заметного изменения направления течения в месте, близком к выпускному соплу.

Канал регенератора может быть временно преобразован от воздушно-топливного горения к кислородно-топливному горению для случаев, когда соответствующий регенератор требует ремонта. Канал регенератора может быть преобразован к кислородно-топливному горению на более постоянной основе, чтобы иметь выгоду от кислородно-топливных преимуществ. Несколько каналов, ближайших к концу подачи шихты стекловаренной печи, могут быть преобразованы к кислородно-топливному горению, чтобы улучшить плавление шихты с помощью кислородно-топливных пламен.

Обращаясь теперь к чертежам, где одинаковые численные обозначения относятся к аналогичным элементам в нескольких видах, фиг.1 показывает горелку 1 согласно одному варианту осуществления данного изобретения, а фиг.2 показывает секцию печи 100, содержащую горловину 105 канала регенератора и горелку 101, установленную в горловине канала регенератора.

Горелки 1 и 101 содержат первую оболочку 10 охлаждающей текучей среды, первую трубку 20 окислителя и топливную трубку 40. Первая оболочка 10 охлаждающей текучей среды имеет внешний эквивалентный диаметр D, который для случая круглого сечения равняется внешнему диаметру, а для некруглого сечения равняется 4-кратной площади внешнего сечения оболочки, деленной на внешний периметр. Первая трубка 20 окислителя находится на фиксированном расстоянии относительно первой оболочки 10 охлаждающей текучей среды и, в общем, концентрически внутри нее, а топливная трубка 40 находится на фиксированном расстоянии относительно первой трубки 20 окислителя среды и, в общем, концентрически внутри нее. В общем, концентрическое расположение означает, что ось одной трубки является общей с осью другой трубки или немного смещена до 2 см.

Оболочка охлаждающей текучей среды является внешним корпусом или кожухом в виде корпуса, который заключает в себе промежуточное пространство, через которое может циркулировать регулирующая температуру текучая среда. Охлаждающая текучая среда может быть водой. Оболочки охлаждающей текучей среды, например, водоохлаждаемые оболочки, хорошо известны в области горелок и горения. Детали дизайна оболочки охлаждающей текучей среды не являются критичными для данного изобретения. Специалист в данной области техники может легко выбрать и/или модифицировать соответствующий дизайн оболочки охлаждающей текучей среды среди известных в технике.

Первая оболочка 10 охлаждающей текучей среды требуется, чтобы предохранять горелку от перегрева. Когда горелка вставлена в канал регенератора стекловаренной печи, тепло от печи будет излучаться на внешнюю поверхность горелки. Когда горелка работает, пламя, приходящее от горелки, будет излучать обратно на горелку. Вода или другая охлаждающая текучая среда поступает на вход 11 первой оболочки 10 охлаждающей текучей среды и течет вокруг первой трубки 20 окислителя, включая область вокруг выпускного конца топлива и окислителя. Вода или другая охлаждающая текучая среда выходит из выхода 13 первой оболочки 10 охлаждающей текучей среды.

Как здесь применяется, трубка представляет собой любое средство для переноса текучей среды, например, труба, трубка, трубопровод или подобное. Первая оболочка 10 охлаждающей текучей среды, первая трубка 20 окислителя и топливная трубка 40 изготавливаются из металла, предпочтительно из нержавеющей стали. Специалист в данной области техники может легко выбрать подходящие конструкционные материалы для горелки.

Трубка окислителя представляет собой трубку для переноса газа-окислителя и соединяется с подачей окислителя. Газ-окислитель представляет собой любой газ, содержащий больше чем 21% об. кислорода. Промышленный кислород, имеющий концентрацию кислорода от 80% об. до 100% об. является газом-окислителем, как газовый продувочный поток из азотной установки, обычно имеющий концентрацию кислорода от 60% об. до 80% об. Окислители также могут быть смесями воздуха и промышленного или продувочного кислорода, имеющими концентрацию кислорода от 22% об. до 28% об. или от 28% об. до 60% об. Трубка окислителя может быть сконструирована так, чтобы переносить промышленный кислород, и использованием материалов, совместимых с промышленным кислородом.

Топливная трубка представляет собой трубку, предназначенную для переноса топлива. Топливная трубка соединяется с подачей топлива. Топливо может быть газовым топливом, например, природным газом, пропаном или другими газообразными углеводородами, водородом, моноксидом углерода или их комбинациями. Или топливо может быть жидким, например, дистиллятный нефтепродукт №1, дистиллятное нефтяное топливо №2, дизельное топливо, биодизель и его побочные продукты (такие как глицерин), керосин, нефтяное топливо №4, остаточный нефтепродукт №5, остаточное нефтяное топливо №6, нефтяное топливо типа Bunker-C и другие, известные специалисту в данной области техники. Жидкое топливо может быть распылено с помощью любого из нескольких средств, известных специалисту в данной области техники.

Первая трубка 20 окислителя имеет вход 21 для приема газа-окислителя, первую часть 23 ниже по ходу от входа 21, изогнутую часть 25 ниже по ходу от первой части 23 и вторую часть 27 ниже по ходу от изогнутой части 25. Газ-окислитель может быть промышленным кислородом.

Положения выше по ходу и ниже по ходу задаются относительно предполагаемого потока текучей среды, например, топлива или окислителя. Конец выше по ходу соответствует концу, ближайшему к входу, где текучая среда вводится в устройство, а конец ниже по ходу соответствует выходному или распылительному концу, где текучая среда выходит из устройства.

Вход 21 может включать в себя быстро отсоединяемый фитинг или другой подходящий фитинг для подсоединения подачи газа-окислителя к горелке.

Первая часть 23 может иметь круглое сечение. Первая часть 23 может также иметь распорки, чтобы гарантировать концентричность между первой частью первой трубки окислителя и первой частью топливной трубки.

Изогнутая часть 25 имеет угол изгиба α от 45° до 120°. Угол изгиба α может быть от 60° до 110°. Угол изгиба определяется как дополнительный угол прилежащего угла. Прилежащий угол, который меньше чем 180°, представляет собой угол, заданный между прямой секцией первой части трубки и прямой секцией второй части трубки. Прилежащий угол для первой трубки окислителя задается между прямой секцией первой части первой трубки окислителя и прямой секцией второй части первой трубки окислителя. Угол изгиба α, как показано на фиг.1 и фиг.2, является дополнительным углом к прилежащему углу для первой трубки окислителя. Угол изгиба 0° соответствует отсутствию изгиба, т.е. прямой линии. Угол изгиба 180° соответствует "U-образному" изгибу.

Изгиб в изогнутой части 25 может быть гладким, имеющим некоторый радиус, как показано на фиг.2, или, как показано на фиг.1, изгиб может иметь острый угол.

Вторая часть 27 первой трубки 20 окислителя заканчивается в выходном конце 29 и имеет ось течения 22 и длину L. Вторая часть 27 может иметь круглое сечение.

Ось течения соответствует линии в направлении течения, проходящей через геометрические центры сечения трубки, где данные сечения лежат в плоскостях, перпендикулярных данной линии. Ось течения может включать в себя кривую линию. Для данной горелки, по меньшей мере, одна секция оси течения является прямолинейной секцией.

Для целей данного описания длина L второй части первой трубки окислителя соответствует прямолинейной секции оси течения между изогнутой частью и выходным концом, как показано на фиг.1 и фиг.2.

Топливная трубка 40 имеет вход 41 для приема топлива, первую часть 43 ниже по ходу от входа 41, изогнутую часть 45 и вторую часть 47.

Вход 41 может включать в себя быстро отсоединяемый фитинг или другой подходящий фитинг для подсоединения подачи топлива к горелке.

Как показано на фиг.1 и фиг.2, первая часть 43 топливной трубки 40 находится на фиксированном расстоянии относительно первой части 23 первой трубки 20 окислителя и, в общем, концентрически внутри нее. Изогнутая часть 45 находится на фиксированном расстоянии относительно изогнутой части 25 и, в общем, концентрически внутри нее.

Изгиб в изогнутой части 45 может быть гладким, имеющим некоторый радиус, как показано на фиг.2, или иметь острый угол, как показано на фиг.1. Изогнутая часть 45 будет совместима с изогнутой частью 25.

Вторая часть 47 заканчивается в выходном конце 49 и имеет ось течения 42. Вторая часть 47 находится на фиксированном расстоянии относительно второй части 27 первой трубки 20 окислителя и, в общем, концентрически внутри нее. Вторая часть 47 может иметь круглое сечение.

Вторая часть 47 топливной трубки может быть концентрической со второй частью 27 первой трубки 20 окислителя, так что ось течения 42 и ось течения 22 обе являются прямыми и, по существу, параллельными или, по существу, совпадающими. Ось течения 42 и ось течения 22 являются совпадающими на фиг.1.

Термин "параллельный" означает распространение в том же направлении, везде эквидистантно и без пересечений. Что касается оси течения 22 и оси течения 42, по существу, параллельные означает отделенные друг от друга с максимальным отклонением дистанции отделения 2 см.

Термин "совпадающий" означает занимающий то же пространство или положение. Что касается оси течения 22 и оси течения 42, по существу, совпадающие означает совпадающие внутри 2 см.

Проток 50 окислителя образован или задается между второй частью 47 топливной трубки 40 и второй частью 27 первой трубки 20 окислителя. Проток 50 окислителя имеет входную секцию 51, промежуточную секцию 53 ниже по ходу от входной секции 51 и выходную секцию 55 ниже по ходу от промежуточной секции 53. Входная секция 51 имеет площадь сечения Ai. Выходная секция 55 имеет площадь сечения Ао. Площадь сечения Ао задается так, чтобы обеспечивать скорость газа-окислителя от приблизительно 30 м/с до приблизительно 150 м/с при заданных скоростях потока газа-окислителя.

Резкое или заметное изменение направления течения первого окислителя в месте, близком к выпускному соплу, может быть описано отношением между длиной L и внешним эквивалентным диаметром D первой оболочки охлаждающей текучей среды. Желательно максимизировать отношение L/D, чтобы минимизировать неоднородность профиля скорости первого окислителя у выпускного сопла, так как неоднородность скорости является основной причиной ускоренного сгорания возле выпускного сопла, что может приводить к чрезмерно высоким температурам пламени и, следовательно, повреждению или разрушению горелки. Однако короткая длина необходима для установки сборной горелки в ограниченном пространстве, доступном в канале регенератора стекловаренной печи. Максимально допустимое L/D на основании доступного пространства оценивается как 7,0.

Одно решение, как достичь приемлемого распределения потока с коротким L/D, состоит в расположении статического перемешивающего устройства во второй части первого протока окислителя. Статическое перемешивающее устройство представляет собой постоянную преграду, помещенную в области течения, которая способствует перераспределению течения путем локального увеличения турбулентного перемешивания и диффузии, в общем, посредством диссипации статического давления. Обычным примером статического перемешивающего устройства является перфорированная пластина; то есть пластина, которая пересекает сечение потока, содержащая множество маленьких отверстий, распределенных по пластине, сквозь которые должен проходить поток.

К сожалению, и диссипация статического давления, и генерация турбулентного перемешивания/диффузии являются нежелательными характеристиками потока в данном случае. Во-первых, увеличение турбулентности потока окислителя приводит к более быстрому перемешиванию между окислителем и топливом, что приводит к обострению проблемы чрезмерно высокой температуры пламени возле сопла горелки. Во-вторых, диссипация статического давления приводит к требованию более высокого давления подачи для окислителя. В некоторых случаях требование более высокого давления подачи не может быть выполнено, тогда как в других случаях оно добавляет значительные капитальные и эксплуатационные расходы для установки из-за необходимости устанавливать и поддерживать работу одного или нескольких газовых компрессоров. Для данного варианта осуществления этой горелки, содержащей вторую трубку окислителя на фиксированном расстоянии относительно первой трубки окислителя: 0,8≤L/D≤7. Для вариантов осуществления горелки, где вторая трубка окислителя не включена: 1,4≤L/D≤7.

Признаком настоящей горелки, которая имеет тенденцию равномерно распределять и спрямлять течение окислителя и предотвращать раннее смешивание окислителя и топлива в печи без вышеуказанных нежелательных характеристик статического перемешивающего устройства, является снижение площади сечения протока 50 окислителя от входной секции 51 к выходной секции 55. Это снижение площади сечения первого протока окислителя достигается посредством промежуточной секции 53. Для улучшения распределения потока первого окислителя желательно максимизировать отношение площади сечения входа к выходу. Однако, для данной скорости первого окислителя на выходе, увеличение отношения Ai/Ао требует увеличения размера входной площади сечения. Практическая граница верхнего значения этого отношения из-за ограничения доступного пространства в канале регенератора составляет Ai/Ао=5. Для данной горелки 1,3≤Ai/Ао≤5.

Как показано на фиг.1, фиг.2 и в увеличенном виде на фиг.3, вторая часть 27 трубки 20 окислителя может иметь выпуклую внутреннюю поверхность в переходной секции 53 протока 50 окислителя.

Как показано на фиг.1, фиг.2 и в увеличенном виде на фиг.3, вторая часть 47 топливной трубки 40 может иметь вогнутую внешнюю поверхность в переходной секции 53 протока 50 окислителя. Эти выпуклый и вогнутый изгибы помогают выпрямлять течение окислителя, так что оно выравнивается с осью 22 потока первого окислителя, когда он достигает выходного конца 29, одновременно снижая генерацию и диффузию турбулентных вихрей.

Вторая часть 47 топливной трубки 40 формирует или задает топливный проток 60. Топливный проток 60 имеет входную секцию 61, промежуточную секцию 63 ниже по ходу от входной секции 61 и выходную секцию 65 ниже по ходу от промежуточной секции 63. Входная секция второй части топливной трубки имеет площадь сечения Afi, а выходная секция второй части топливной трубки имеет площадь сечения Afo.

Подобно второй части первой трубки окислителя, признаком горелки, которая имеет тенденцию выпрямлять течение топлива и предотвращать ускоренное турбулентное перемешивание окислителя и топлива в печи, является снижение площади сечения топливного протока 60 от входной секции 61 к выходной секции 65. Для улучшения распределения течения топлива желательно максимизировать отношение входной площади сечения к выходной. Однако, для данной скорости топлива на выходе, увеличение отношения Afi/Afo требует увеличения размера площади сечения на входе. Практический предел верхнего значения этого отношения из-за ограничения доступного пространства в канале регенератора составляет Afi/Afo, равное 5. Для данной горелки 1,0≤Afi/Afo≤5 или 1,37≤Afi/Afo≤5. На основании ожидаемых скоростей горения (т.е. скоростей потока топлива) площадь сечения Afo конструируют так, чтобы обеспечить скорость топлива от приблизительно 25 м/с до приблизительно 150 м/с.

Как показано на фиг.1 и фиг.2, вторая часть 47 топливной трубки 40 может иметь вогнутую внутреннюю поверхность и выпуклую внутреннюю поверхность в переходной секции топливного протока 60, где выпуклая внутренняя поверхность находится ниже по ходу от вогнутой внутренней поверхности топливной трубки 60. Эта геометрия помогает выравнивать течение у внутренней поверхности топливного протока с осью течения 42, минимизируя генерацию и диффузию турбулентных вихрей в потоке топлива. Путем выравнивания потоков первого окислителя и топлива вдоль их соответствующих осей и одновременной минимизации генерации и диффузии турбулентных вихрей, эти признаки действуют, снижая скорость перемешивания топлива и окислителя, когда они выпускаются в печь. Как установлено выше, это важно для защиты металлического компонента горелки от высокотемпературного повреждения, вызываемого коротким кислородно-топливным пламенем.

Как показано на фиг.1 и фиг.2, выходной конец 29 второй части 27 трубки 20 окислителя выступает от выходного конца 49 второй части 47 топливной трубки 40. Выходной конец 29 может выступать от выходного конца 49 на от 0,2 см до 3 см. Выступать означает выдаваться или распространяться наружу от окружающей поверхности или содержимого.

Выходной конец 49 топливной трубки 40 заступает назад от выходного конца 29 трубки 20 окислителя, защищая выходной конец 49 от излучения пламени, приходящего из горелки, и высокотемпературного окружения стекловаренной печи. Трубка 20 окислителя, включая выходной конец 29 трубки окислителя, охлаждается охлаждающей текучей средой, циркулирующей через первую оболочку 10 охлаждающей текучей среды.

Топливная трубка 40, с другой стороны, охлаждается течением окислителя, проходящего через проток окислителя. С помощью отступа выходного конца 49, выходной конец 49 будет открыт меньшему тепловому излучению, и можно избежать перегрева. В случае, если выходной конец 49 отступает слишком много, топливо и окислитель могут реагировать внутри горелки, вызывая повреждение горелки из-за перегрева трубки окислителя. Надлежащий баланс между экранированием выходного конца 49 от теплового излучения и перемешиванием топлива и окислителя обеспечивается посредством выходного конца 29, выступающего от выходного конца 49 на от 0,2 см до 3 см.

Горелка может также включать в себя разделение окислителя на стадии. Разделение окислителя на стадии в контексте данного изобретения означает удерживание части кислорода горения из первого потока окислителя, так что она может подаваться на более поздней "стадии" сгорания топлива. Как показано на фиг.1, стадийная трубка может быть частью горелки, расположенной в канале регенератора, называемой внутриканальной трубкой, и/или, как показано на фиг.2, стадийная трубка может быть отдельной частью, расположенной ниже канала регенератора, называемой подканальной трубкой. Было обнаружено, что разделение окислителя обеспечивает средство регулировки пламени в печи.

Разделение кислорода на стадии действует, снижая пиковую температуру кислородно-топливного пламени. Снижение пиковой температуры уменьшает опасность повреждения горелки из-за высокой температуры, а также уменьшает скорость смешивания топлива и окислителя. Уменьшение скорости смешивания топлива и окислителя замедляет процесс горения, приводя к более длинному пламени, которое является более желательным. Кроме того, разделение на стадии создает область обогащенного топливом или обедненного кислородом горения внутри пламени. Обогащенная топливом область способствует образованию богатых углеродом, твердых частиц (сажа), что увеличивает излучательный теплоперенос от пламени к расплаву стекла, а также приводит к меньшим выделениям NOx. Существует, однако, практический предел степени разделения на стадии, которое может безопасно и эффективно применяться. Этот предел будет обычно устанавливаться импульсом пламени, который снижается с увеличением количества стадийного кислорода. Если импульс пламени слишком низкий, пламя станет нестабильным в печи и может, например, смещаться к своду печи (потолку), где оно может повреждать огнеупорный материал свода.

Положение и ориентация стадийного кислорода также влияет на пламя из горелки. Стадийный окислитель, который вводится сразу под первым соплом окислителя/топлива, имеет определенные желаемые признаки. Например, стадийный окислитель, вводимый в этом месте, смешивается с топливом сразу ниже по ходу от сопла горелки и, следовательно, является, по существу, неразбавленным печным газом. Кроме того, разделение на стадии в этом положении эффективно для улучшения горения нижней части основного пламени горелки. Это приводит к тому, что излучательная энергия от пламени предпочтительно направлена вниз к расплаву стекла, а не вверх к своду. Если существует проблема перегрева канала, внутриканальное стадийное сопло может быть направлено вниз ко дну канала, где оно обеспечивает конвективное охлаждение этой поверхности. Альтернативно, если есть недостаток места, доступного для размещения и сопла горелки, и стадийной трубки внутри канала, тогда допустимо размещать стадийное кислородное сопло в другом месте, например, ниже канала, но выше поверхности расплава стекла.

Введение стадийного о