Способ прокатки с применением одноцилиндрового толкаемого валка, устройство для его осуществления и изделия, изготовленные по данному способу

Иллюстрации

Показать всеИзобретение относится к области прокатки. Для обеспечения заданного коэффициента упругости металлической полосы ее получают цельной без сварных швов из ферритной, мартенситной или смешанной ферритной/мартенситной стали, содержащей по меньшей мере один участок, в котором кристаллиты имеют сравнительно более выраженную анизотропную ориентацию, и по меньшей мере один участок, в котором кристаллиты имеют сравнительно менее выраженную анизотропную ориентацию, и при этом рентгеновские θ-2θ дифрактограммы, снятые в двух противоположных точках полосы с использованием излучения CuKα, не показывают статистически существенную разницу в отношении положения и формы соответствующих пиков. Прокатку полосы 11 осуществляют между валком 21, имеющим ось вращения 211 и поверхность 212 прокатки с одной стороны, и опорой 31, имеющей опорную поверхность 311 с другой стороны, при этом угловую скорость валка регулируют. Полученную полосу используют при изготовлении пинцетов, опорных имплантатов и суставных протезов. 6 н. и 15 з.п. ф-лы, 4 табл., 11 ил.

Реферат

ССЫЛКА НА РАНЕЕ ПОДАННУЮ ЗАЯВКУ

Настоящая заявка притязает на приоритет заявки на патент Швейцарии №141/08, все обязательные составные части описания сущности которой включены в описание настоящей заявки по обращению.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к изготовлению прецизионных инструментов, например, пинцетов.

Такие инструменты имеют две ножки, которые присоединяются друг к другу на одном конце, например, с помощью точечной сварки. Другие концы двух ножек свободны и расположены на небольшом расстоянии друг от друга. Эти концы можно упруго прижать друг к другу. Например, в случае с пинцетом, свободным концам можно придать тонкую форму, и эти концы должны точно подходить друг к другу, чтобы пинцет выполнял свою функцию должным образом. Поскольку две ножки соединяются друг с другом на другом конце только после того, как свободным концам придадут тонкую форму, пинцет обычно должен быть дополнительно отрегулирован вручную, чтобы обеспечить точное совмещение тонких концов.

С другой стороны, как известно, непрерывные металлические заготовки, например, рельсы, профили или проволока, изготавливаются на двухцилиндровых прокатных станах. Эти станы прилагают симметричную силу сжатия на металл. Оси кристаллической решетки новой слоистой структуры ориентируются в виде звезды, лучи которой проходят от середины в обе стороны в направлении прокатки; формируется «прокатный выступ» перед валками. В результате, прокатанный материал распределяется и в продольном направлении, и в поперечном направлении. Невозможно предотвратить распределение прокатанного материала по ширине с помощью поперечных ограничителей или отверстий в вальцовых цилиндрах, потому что ориентированные в поперечном направлении силы в распределяющемся материале создают взрывное действие с образованием заусенцев. Это приводит к поломке вальцовых цилиндров или к поломке всей установки или к заклиниванию. Чтобы предотвратить распределение прокатанного материала в поперечном направлении в двухцилиндровых прокатных станах, позади валков следует поставить устройство для вытяжения, обеспечивающее достаточно большое тяговое усилие, чтобы прокатанный материал только незначительно распределялся в поперечном направлении.

УРОВЕНЬ ТЕХНИКИ

В абзаце 5 ЕР 1275472 А указано, что сложные контуры могут быть получены путем прокатки с помощью одновалковых механических инструментов, причем способ прокатки производится в эффективной точке между валком и поверхностью инструмента.

В заявке WO 01/13756 А описаны пинцеты, изготовленные из легкого металла, выполненные в виде цельной части без сварной точки. Пинцет изготовлен не прокаткой, а путем разделения штампованного профиля легкого металла на несколько пинцетов.

Первой целью настоящего изобретения является получение промежуточного изделия в виде металлической полосы с новыми свойствами материала, которая подходит для изготовления инструментов, которые описаны во вводной части. Дополнительной целью является создание способа изготовления такой металлической полосы и соответствующего устройства, при этом, в частности, в способе способа в металлической полосе изготавливаются упругие части ножек инструментов, как описано во вводной части. Еще одной целью изобретения является создание способа изготовления других металлических предметов, которые имеют упругую часть или сложные формы профиля.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первая цель достигается, в соответствии с изобретением, путем изготовления цельной металлической полосы без сварных швов, из поликристаллического металла. Эта полоса содержит, по меньшей мере, один участок, в котором кристаллиты имеют сравнительно более выраженную анизотропную ориентацию, и, по меньшей мере, один участок, в котором кристаллиты имеют сравнительно менее выраженную анизотропную ориентацию. При этом рентгеновские θ-2θ дифрактограммы, снятые в двух противоположных точках полосы с использованием излучения CuKα, не показывают статистически существенную разницу в отношении положения и формы соответствующих пиков. Сравнительно более выраженная анизотропная ориентация кристаллитов в одном участке более выражена, чем менее выраженная анизотропная ориентация кристаллитов в другом участке.

Этот участок с более выраженной анизотропной ориентацией кристаллитов, который является упругим, получают посредством способа прокатки для изменения исходной формы металлического объекта, при этом способ прокатки осуществляется между прокатным валком, имеющим ось вращения и поверхность прокатки с одной стороны и опорой, имеющей опорную поверхность, с другой стороны; отличающегося тем, что угловая скорость ω валка регулируется таким образом, что формула

0 ≤ ω < ν R , ( 1 )

применяется, по меньшей мере, к одной точке поверхности прокатки, которая контактирует с объектом исходной формы путем прокатывания. В формуле: ν - скорость прокатки и R - расстояние между осью вращения и упомянутой точкой на поверхности прокатки, измеряемое перпендикулярно оси вращения валка.

Предпочтительные варианты металлической полосы в соответствии с изобретением, способа изготовления и соответствующего устройства изложены в дополнительных пунктах формулы изобретения. Прокатное устройство для осуществления способа в соответствии с изобретением, а также пинцеты, изготавливаемые с применением данного способа, также являются целями изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

«Скорость прокатки v» в вышеприведенной формуле (1) является скоростью, при которой воображаемая точка на оси вращения валка, лежащая на равных расстояниях между точками, где ось вращения пересекает две передние поверхности валка, перемещается относительно объекта исходной формы, перед тем как он войдет в зону прокатки между валком и опорой.

Способ в соответствии с изобретением осуществляется таким образом, чтобы, по меньшей мере, одна точка на поверхности прокатки контактировала с объектом, имеющим исходную форму, путем прокатывания, угловая скорость меньше υ/R, где υ и R имеют заданные значения. Эта точка прокатки может быть точкой или точками, расстояние R от которых до оси вращения минимально по сравнению с расстояниями R от других точек прокатки на поверхности прокатки. Предпочтительно, чтобы для каждой точки прокатки на поверхности валка со была меньше чем υ/R, при этом υ и R имеют заданные ранее значения. Эти особенности отличаются от обычного способа прокатки с использованием двух вращающихся в противоположных направлениях валков, при этом для каждой точки прокатки поверхности прокатки двух валков угловая скорость ω рассматриваемого валка больше отношения υ/R, где υ и R имеют заданные ранее значения.

Угловая скорость - это угол (измеряемый в радианах), на который поворачивается валок в единицу времени. Следовательно, единицей измерения угловой скорости со является s-1.

Угловая скорость со предпочтительно составляет от 30 до 95%, более предпочтительно, от 50 до 80% от отношения υ/R.

Снижение угловой скорости со в способе прокатки в соответствие с изобретением может быть достигнуто следующим образом: валок прижимается к объекту исходной формы, который подлежит прокатке, и располагается на опоре, с нормальной силой F, достаточной для деформации объекта исходной формы. Затем валок проталкивается или протягивается по объекту исходной формы в прижатом состоянии с заданной скоростью прокатки υ. Чтобы угловая скорость ω оставалась меньше отношения υ/R, как предусмотрено в изобретении, вращение валка одновременно блокируется или тормозится. В результате заторможенного вращения валка в способе в соответствии с изобретением, объект исходной формы является не просто плоскокатанным, а образуется сжатое вздутие материала перед валком, которое продвигается вперед как волна давления.

Такая блокировка или торможение движения валка может быть выполнено посредством подходящего тормозного устройства, которое воздействует на валок в течение способа прокатки. С другой стороны, такое вздутие материала также оказывает тормозное действие на угловую скорость со валка. Если параметры способа прокатки, например, контактное давление, скорость прокатки и так далее, выбраны правильно, в благоприятных ситуациях имеется возможность обойтись без явного торможения валка, как только образуется вздутие материала. Можно использовать тормоз любого известного типа, например, фрикционный тормоз, барабанный тормоз, дисковый или клиновой тормоз, индукционный тормоз или гидравлический тормоз (вязкостный тормоз). Угловую скорость валка также можно регулировать посредством электрического или гидравлического двигателя, который также может приводить в действие валок, но его скорость подбирается такой, чтобы можно было производить упомянутую регулировку угловой скорости валка. Тормозная сила может быть задана или регулироваться подходящим регулятором. Минимальная необходимая тормозная сила задается такой, чтобы вращение валка тормозилось, пока, по меньшей мере, в одной точке поверхности прокатки не будет достигнуто ω<υ/R. Однако, с другой стороны, тормозная сила достаточно высока, чтобы остановить вращение валка частично или полностью (т.е., ω≥0). Тормозная сила может варьироваться между этими двумя пороговыми значениями, следовательно, задавая угловую скорость ω валка меньше v/R и равную нулю или больше нуля.

Величина протягивания (проталкивания) зависит от контактного давления ролика на объект исходной формы, от создаваемой при этом волны давления перед валком, и от скорости прокатки υ). Контактное давление должно соответствовать требуемой степени формирования процедуры прокатки, но должно быть меньше, чем давление, которое привело бы к приближению или превышению предела текучести материала, из которого изготовлен объект исходной формы. Размер тормозного вздутия материала, которое проталкивается впереди валка, непосредственно зависит от величины давления прокатки. Тормозное действие вздутия на угловую скорость ω и на скорость качения валка и, следовательно, на величину протягивания (проталкивания), может быть увеличено, если установить профильный валок, что приводит к выполнению большего объема холодной штамповки и, следовательно, от валка требуется больше усилий. Скорость прокатки υ влияет на высоту вздутия материала наряду с другими факторами.

В способе в соответствии с настоящим изобретением валок направляется по объекту исходной формы, который подлежит прокатке, по заданному линейному или криволинейному пути в соответствии с требуемым профилем. В такой ситуации, предпочтительно, чтобы валок проталкивался в соответствии с изобретением.

Способ в соответствии с изобретением не является непрерывным рабочим процессом, поскольку опора имеет конечные размеры, и цикл прокатки завершается не позднее, после того как валок пройдет по всей опоре. С другой стороны, это также предполагает возможность прокатывать объект исходной формы за несколько последовательных циклов. При этом циклы можно выполнять непосредственно один за другим, например, каждый раз использовать один и тот же валок, или с заменой валка между двумя последовательными циклами.

В соответствии с изобретением, валок может иметь и цилиндрическую, и нецилиндрическую форму. Ось вращения валка, от которой измеряются расстояния R к точкам прокатки на поверхности прокатки, не должна располагаться внутри валка, но, предпочтительно, ось располагается внутри валка. Расстояния R больше нуля и в экстремальных случаях, могут достигать бесконечности, в последнем случае используется валок с плоской поверхностью. Однако, для достижения целей изобретения, валок имеет цилиндрическую форму или является осесимметричным профильным валком или секторным валком. Для цилиндрического валка, осесимметричного профильного валка или секторного валка, поверхность которого имеет цилиндрическую форму или имеет осесимметричный профиль, ось симметрии валка предпочтительно совпадает с центральной осью валка. Для цилиндрического валка, секторного валка, осесимметричного профильного валка или секторного валка, поверхность которого имеет осесимметричный профиль бочки, упомянутое расстояние между осью вращения и точкой прокатки на поверхности прокатки идентично радиусу R валка в этой точке. Профиль бочки валка, который может быть по желанию применен к поверхности прокатки, предпочтительно таков, чтобы базовая линия его поперечного сечения соответствовала ширине полосы объекта исходной формы, который подлежит прокатке (т.е., прокатного участка металлической полосы в соответствии с изобретением). Чтобы осуществить способ прокатки в соответствии с изобретением, т.е., с пренебрежительно малым поперечным распространением, площадь поперечного сечения прокатанной металлической полосы предпочтительно остается постоянной во время способа восстановления ее собственного профиля. Во время способа в соответствии с изобретением, валок выполняет две функции одновременно: 1) функция нажатия для уменьшения толщины объекта исходной формы и 2) функция вытягивания для удлинения прокатного материала, что соответствует уменьшению поперечного сечения, в то время как ширина остается неизменной или увеличивается незначительно.

Опора также может быть плоской, но ее поверхность также может быть соответствующим образом изогнута или профилирована в трех пространственных измерениях. В этом случае, объект исходной формы не только претерпевает деформацию прокатки, но также и профилирование. Если поверхность должна быть профилирована, этот профиль выбирается, предпочтительно, таким, чтобы он восстанавливался сам по себе, а поперечное сечение оставалось постоянным.

В способе в соответствии с настоящим изобретением, явное нагревание предпочтительно не производится, так что единственным источником тепла, действующего на объект исходной формы, является тепло, которое генерируется в самом объекте во время прокатки. Это значит, что температура объекта исходной формы и катаной металлической полосы, получающейся в результате полного способа прокатки, не превышает 100°С в любой точке.

Объект исходной формы, который подвергается способу прокатки в соответствии с настоящим изобретением, может быть изготовлен из достаточно пластичного металла. Если должна быть изготовлена металлическая полоса в соответствии с изобретением, объект исходной формы также состоит из поликристаллического металла. Примерами таких металлов являются стальные сплавы, бронза, алюминий, медь, титан или латунь. Предпочтительно, чтобы это был металл, который кристаллизуется в соответствии с объемно-центрированной кубической кристаллической решеткой, то есть ферритная, мартенситная сталь или смешанная ферритная/мартенситная сталь. Предпочитается модификация α' ферритной, мартенситной стали или смешанной ферритной/мартенситной стали. Строго говоря, сталь кристаллизуется в соответствии с объемно-центрированной тетрагональной решеткой, но для практических целей следует также учитывать объемно-центрированную кубическую кристаллизацию. В соответствии с изобретением, предпочитается мартенситная сталь, не содержащая никель и молибден (в данном контексте, содержание никеля и молибдена менее 0,01% по весу). Более предпочтителен следующий состав: хром 12,50-14,50% по весу, углерод 0,42-0,50% по весу, кремний макс. 1,00% по весу, марганец макс. 1,00% по весу, фосфор макс. 0,045% по весу, сера макс. 0,030% по весу, остаток в основном состоит из железа и неизбежных загрязнений. В частности, это может быть сталь, соответствующая коду материала 1,4034.

Объект исходной формы может быть выполнен в виде металлической полосы или тонколистового металла.

Чтобы легче осуществить деформацию прокатки и с меньшим давлением, объект исходной формы, если он изготовлен из стального сплава, можно заранее подвергнуть тепловой обработке, предпочтительно с последующим охлаждением в холодной воде. Такая обработка изотропно уменьшает прочность металла. В области стальных сплавов такая термическая обработка называется термической обработка растворов, обычно температура выбирается в диапазоне от 1050 до 1080°С. Обычно термическая обработка длится от 10 минут до приблизительно 1 часа, предпочтительно, полчаса.

Способ в соответствии с изобретением пригоден для изготовления всех типов пинцетов, ножниц (например, парикмахерских ножниц), ножниц (в этом случае прокатка может быть выполнена по оси лезвия, а не перпендикулярно оси лезвия, как это делалось до сих пор), или специальных профилей любого типа (например, для строительства фасадов или труб). Способ особенно пригоден для изготовления деталей, которые имеют, по меньшей мере, один упругий участок, например, для изготовления пинцетов, иглодержателей или пружин, и особенно для пинцетов, выполняющих дополнительную функцию резания в прямом и обратном направлении (пинцетные ножницы) или для хирургических или ортопедических имплантатов.

Устройство в соответствии с изобретением, с помощью которого осуществляется способ в соответствии с изобретением, включает в себя, по меньшей мере, один валок, одну опору и один тормоз, как описано для иллюстративных целей в предыдущих работах, который уменьшает угловую скорость со валка в способе прокатки. Сама опора может быть подвижной и неподвижной.

Устройство в соответствии с изобретением дополнительно включает в себя подшипники и соответствующие направляющие, необходимые для прижима валка к материалу и для того, чтобы его перемещать (толкать или тянуть). Эти направляющие предпочтительно включают в себя гидравлические цилиндры или механические системы, которые направляют валок точно по опоре и при постоянной или регулируемой дистанционной кривой (толщина получаемой катанной металлической полосы является постоянной или регулируемой, соответственно). Эти гидравлические или механические направляющие известны в области прокатки, поэтому нет необходимости их описывать. При регулируемом соответствующим образом торможении валка и одновременном его протягивании или проталкивании не требуется установка дополнительного протягивающего приспособления для прокатанного материала в устройстве в соответствии с изобретением.

Результатом способа в соответствии с изобретением и других дополнительных предшествующих этапов формования является, по меньшей мере, частично прокатанная металлическая полоса. Необязательно, чтобы полоса имела правильную или плоскую форму. Полоса является одной цельной деталью, т.е., полоса не состоит из двух или более отдельных частей, которые скреплены винтами, заклепками или приклеены друг к другу. Также полоса не имеет сварных швов.

В основном, полоса в соответствии с изобретением выполнена из поликристаллического металла, который включает в себя катаный участок, описанный ранее, в этом участке анизотропная ориентация кристаллитов выражена более отчетливо. В некатаном(ых) участке(ках) сохраняется ориентация кристаллитов объекта исходной формы, т.е., ориентация кристаллитов менее выражена или в некоторых случаях может быть преимущественно изотропной. Термин «некатаный» также относится к предварительной обработке объекта исходной формы, под валками, при условии, что последним этапом такой предварительной обработки была термическая обработка, как описано ранее, и что в решетку не были внесены изменения, которые могут быть вызваны прокаткой.

Ориентация кристаллитов определена для достижения цели настоящего изобретения с точки зрения функции плотности ориентации, в техническом сообществе известной, как аббревиатура ODF. На английском языке называется «ориентационная функция распределения», которая также имеет аббревиатуру ODF.

Для достижения целей настоящей заявки используется ортогональная система координат для катаной полосы. Ось X проходит параллельно направлению прокатки участка полосы, катаного в соответствии с изобретением; ось Y проходит перпендикулярно направлению прокатки и влево, если смотреть на полосу сверху, а ось Z является векторным произведением оси X и оси Y.

Упомянутая ориентационная функция распределения ODF определяется в рамках области применения настоящей заявки по рентгеновским структурным данным, полученным при излучении CuKα (λ=1,54 ангстрем). С другой стороны, например, дискообразные образцы, имеющие плоскую поверхность, подлежащую облучению, могут быть вырезаны из исследуемой полосы. В этом случае, исследуемый образец, вырезается из полосы таким образом, чтобы поверхность, подлежащая облучению, стояла вертикально на оси Z. Если полоса уже имеет плоскую поверхность, которая стоит вертикально на оси Z, полосу также можно измерить непосредственно по этой поверхности.

С одной стороны, ODF можно определить по формуле

f ( ϕ 1 , Ф , ϕ 2 ) = d V d Ф d ϕ 1 d ϕ 2 8 π 2 sin Ф ( 2 a )

В формуле (2а),

φ1, Ф, φ2 означают три угла Эйлера, которые описывают вращение внутренней координатной системы кристаллита относительно координатной системы образца. Внутренняя координатная система индивидуальна для каждого кристаллита;

dV/dФdφ1dφ2 означает дифференциальную объемную долю dV тех кристаллитов, в которых внутренняя координатная система имеет ориентацию в пределах части дифференциального данного пространственного угла (представленного дифференциальными углами Эйлера dФ, dφ1, dφ2);

V: означает полный объем всех облученных кристаллитов.

ODF можно рассчитать как f (φ1, Ф, φ2) путем измерений полюсных фигур. Полюсные фигуры и ODF приближены к разложению в ряд обобщенных сферических гармонических функций, эти два приближения вставляются в основное уравнение текстурного анализа. Коэффициенты разложения в ряд вычисляются по этому уравнению. Этот метод описывается в разделах 11.4.1 и 11.6.5 («Гармоничный метод») в руководстве «Современная рентгеновская дифракция», L. Spiess, R. Schwarzer, Н. Behnken, G. Teichert, Октябрь 2005 года, В.G. Teubner Verlag, Wiesbaden, Германия. Это описание включено в настоящий документ для обращения.

Альтернативно, ODF можно определить по формуле (2b)

W ( ϑ , ϕ ) ≡ d V d Ω 4 π V ( 2 b )

В формуле (2b),

dV/dΩ: означает дифференциальную объемную долю dV тех кристаллитов, в которых нормали к площади облученной поверхности образца (см. ниже) находятся в пределах части дифференциального данного пространственного угла dΩ во внутренней системе координат кристаллита (см. формулу (2а) для описания).

V: означает полный объем всех облученных кристаллитов.

Данная ориентационная функция распределения W(θ, φ) включает в себя полярный угол θ, измеренный по осям z внутренних координатных систем кристаллита и азимутальный угол φ, измеренный по осям х в качестве переменных. ODF определяется следующими этапами а)-с) (см. также J.Appli. Cryst. 1970, 3, p.313ff.):

а) Образец крепится в держателе дифрактограммы так, чтобы нормаль к поверхности, подлежащей облучению, располагалась перпендикулярно оси дифрактометра. Угол 2θ выбран таким, чтобы обнаружить дифракцию на семействе плоскостей кристаллической решетки с заданным коэффициентом Миллера (hkl). Затем образец (или сама полоса) наклоняется так, чтобы нормаль к поверхности, подлежащей облучению, повернулась на угол α от нормали этого семейства плоскостей по направлению к оси дифрактометра. При таком наклоне и одновременном повороте образца на 360° относительно нормали к поверхности, подлежащей облучению, и при сохранении заранее установленного угла гониометра 2θ, измеряется накопленная интенсивность дифракции Ihkl(α). Это измерение производится для полного К различных углов а, но при одном и том же θ.

b) Предполагается, что каждый коэффициент Ihkl(α), определяемый в п.а), представляется в виде

I h k l ( α ) = A ( k , k , l , θ , λ ) ( 1 + ∑ ν V ∑ w W C ν w K ν w ( ϑ h k l , ϕ h k l ) P ν ( cos α ) ) ( 3 )

В этом уравнении Kvw(θhkl, φhkl) является значением «симметрично-адаптированной сферической гармоники» (SASH) Значение Kvw адаптировано к симметрии кристаллической решетки обсуждаемого металла при двух углах (θ, φ) с описанием направления нормального вектора семейства кристаллических плоскостей, имеющего коэффициент Миллера (hkl) во внутренней системе координат кристаллита. Коэффициент v пробегает только четные числа от нуля до максимального числа V. Чем больше значение V, тем выше точность. Коэффициент w пробегает все такие линейно независимые сферические гармоники порядка v. Число К от Ihkl(α), измеренное в пункте а), должно быть больше общего числа слагаемых в удвоенной сумме формулы (3). Pv(cosα) - это значение полинома Лежандра порядка v при cos α. Формула (3) также включает в себя:

A ( h , k , l , θ , λ ) = Q 2 μ | ∑ j = 1 N f j ( sin ( θ ) λ ) exp ( − 2 i π ( h x j + k y j + l z j ) ) | 2 P h k l ( 1 + cos 2 ( 2 θ ) ) 8 sin 2 ( θ ) cos ( θ ) exp ( B sin 2 ( θ ) λ 2 ) ( 4 )

где

Q: постоянная, одна и та же для всех отражений;

µ: линейный коэффициент поглощения металла, исследуемого на CuKα излучение, эти коэффициенты поглощения известны;

f j ( sin ( θ ) λ ) : форм-фактор j-того атома в элементарной ячейке в зависимости от sin(θ)/λ. λ составляет 1,54 ангстрем. Эти атомные форм-факторы известны. Сумма, в которой эти атомные форм-факторы возникают, выражает все N атомы в элементарной ячейке;

xj, yj, zj: координаты j-того атома в элементарной ячейке во внутренней системе координат кристаллита (см. выше).

Phkl: мультиплетность обнаруживаемой интенсивности, т.е., число семейств эквивалентных кристаллографических плоскостей, которые содействуют Ihkl(α). Эти мультиплетности известны для всех типов кристаллических решеток.

B: температурный коэффициент, допускается, что коэффициент является приблизительно изотропным, и одинаковым для всех атомов элементарной ячейки. Эти температурные коэффициенты известны.

По уравнениям (3) определяются по очереди коэффициенты Cvw и Q.

с) Ориентационная функция распределения W(θ, φ) рассчитывается с помощью коэффициента Cvw содержащегося в п.b) по формуле:

W ( ϑ , ϕ ) = 1 + ∑ ν V ∑ w W C ν w K ν w ( ϑ , ϕ ) ( 5 )

где Kvw(θ, φ) являются «симметрично-адаптированными» сферическими гармониками, рассмотренными выше, два угла в рамках внутренней системы координат кристаллита подобны описанным выше, и v, V, w and W имеют значения, установленные выше.

Анизотропия ориентации кристаллитов на участке, прокатанном в соответствии с изобретением, выражена сильнее, чем на другом участке, который не подвергался прокатке, или прокатан обычным способом. Анизотропия ориентации кристаллитов на участке, где анизотропия выражена сильнее, предпочтительно такова, чтобы ODF, представленная в предшествующей формуле (2b)содержала, по меньшей мере, один коэффициент Cvw в приближенном разложении ряда, величиной, по меньшей мере, 0,050; предпочтительно, величина коэффициент Cvw составляет, по меньшей мере, 0,100, и особо предпочтительно, по меньшей мере, 0,200. С другой стороны, ODF, представленная в предшествующей формуле (2b) на участке со сравнительно менее выраженной анизотропной ориентацией кристаллитов, предпочтительно такова, чтобы в этой ODF разложение в ряд было таково, чтобы ни один из коэффициентов Cw не был больше 0,050. Т.е., ориентация кристаллитов изотропная (для получения чистой изотропной ориентации кристаллитов все коэффициенты Cvw должны быть равны нулю).

Если полосы включают в себя и участок, прокатанный в соответствии с изобретением, и участок, который не подвергался прокатке, и если эти участки изготовлены из ферритной, мартенситной или смешанной ферритной/мартенситной стали, как описано выше, анизотропия конкретно выражается следующим образом: Если снимаются дифрактограммы образцов прокатанных и непрокатанных участков полосы, так, чтобы ось дифрактометра была параллельна поверхности образца, подлежащему облучению, обнаруживается, что кристаллиты, на прокатанном в соответствии с изобретением участке, сравнительно более часто ориентированы, так что семейство их плоскостей, имеющих коэффициент Миллера (200), расположено параллельно облучаемой поверхности. В меньшей степени, кристаллиты ориентируются также, так что семейство их плоскостей, имеющих коэффициент Миллера (211), чаще параллельны облучаемой поверхности. Такая специфическая ориентация кристаллитов становится более выраженной, так как прогрессирует от краевых зон участка, прокатанного в соответствии с изобретением (снаружи), по направлению к центру (внутрь). В противоположность, на полосе, изготовленной из такого же металла, но имеющей участок, который прокатан обычным способом (двумя валками), такая специфическая ориентация не наблюдается.

В общих чертах, подобное наблюдается в полосах, которые изготовлены из поликристаллического металла, предпочтительно, из металла, который кристаллизуется в соответствии с кубической объемно-центрированной кристаллической решеткой, то есть из ферритной, мартенситной стали или смешанной

ферритной/мартенситной стали, как описано выше (в частности, соответствует материалу №1.4034). А также в полосах, которые имеют участок, прокатанный в соответствии с изобретением, и непрокатанный участок. Когда эти участки исследуются в двух противоположных точках в соответствии с дифракционным способом, описанном в предыдущем параграфе, статистическая разница в отношении положения или формы их пиков не наблюдается, если соответствующие пики двух дифрактограмм сравниваются друг с другом. То есть, два пика никогда не отличаются друг от друга в статистически значительной степени в отношении расположения и формы их пиков. Это также является отличием от полосы, которая изготовлена из такого же металла, но имеет участок, который прокатан обычным способом (двумя валками). В этом случае, пик дифрактограммы прокатанного участка может сдвинуться на статистически значительное расстояние и/или его форма может измениться в статистически значительной степени относительно соответствующего пика на дифрактограмме непрокатанного участка.

Для достижения целей настоящей заявки, под «формой» пика понимается симметрия пика относительно его максимума и четкости (отношение полуширины к максимальной интенсивности). Интенсивность не является «формой» пика.

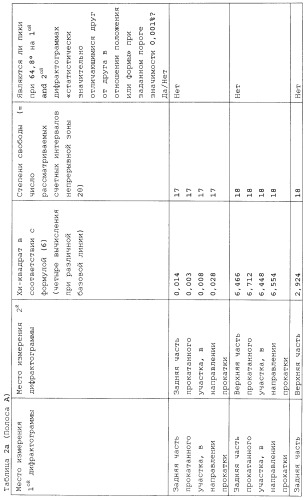

Чтобы определить, отличаются ли два пика «в статистически значительной степени в отношении положения и формы», проводятся следующие этапы 1)-4) для достижения целей настоящей заявки:

1) Две дифрактограммы для сравнения выполнены в виде, при котором кривые абсолютной интенсивности двух пиков, подлежащих сравнению, нанесены в функции от 29 через дискретные счетные интервалы длительностью 0,05°. Далее каждый из счетных интервалов будет идентифицирован соответствующим индексом i.

2) В каждой дифрактограмме проводится поиск по возможности наибольшего непрерывного сопряженного участка 2θ, который содержит максимальные значения двух пиков, подлежащих сравнению. На этом участке всегда либо абсолютная интенсивность i-того счетного интервала из первой дифрактограммы, по меньшей мере, в два раза больше ассоциативной базовой линии, либо абсолютная интенсивность соответствующего i-того счетного интервала из второй дифрактограммы, по меньшей мере, в два раза больше ассоциативной базовой линии. Или даже каждая из двух i-тых интенсивностей, по меньшей мере, в два раза больше соответствующей ассоциативной базовой линии. Если такого участка нет, считается, что два пика «отличаются друг от друга в статистически значительной степени в отношении положения», и испытание дальше не проводится.

3) Однако, если такой участок, имеющий общий объем к непрерывных счетных интервалов, существует, характеристический хи-квадрат рассчитывается из всех счетных интервалов:

X 2 = ∑ i = 1 k ( 1 b i − 2 b i ) 2 2 ( 1 b i + 2 b i ) ( 6 )

В этой формуле 1bi and 2bi являются интенсивностями первого и второго пиков, соответственно в i-ом счетном интервале. Интенсивность их базовой линии устранена и нормализована к максимальному количеству пиков в 100 (сто) единиц. Такая нормализация пиков, подлежащих сравнению, к максимуму в 100 (сто) единиц производится потому, что, во-первых, число облученных кристаллитов не постоянно и число кристаллитов в одном месте отбора образцов отличается от числа кристаллитов в другом месте отбора образцов (это приводит к различию интенсивностей в дифрактограммах, взятых в двух местах отбора образцов). Во-вторых, потому что различия могут иметь место в анизотропии ориентации кристаллитов (это приводит к изменениям в отношениях интенсивности пиков в одной и той же дифрактограмме; в частности, для полосы в соответствии с изобретением требуется, по меньшей мере, один участок с относительно более выраженной анизотропной о