Способ переработки черносланцевых руд с извлечением редких металлов

Иллюстрации

Показать всеИзобретение относится к гидрометаллургии и может быть использовано для извлечения редких металлов из бедных, упорных, ультрадисперсных руд. Способ переработки черносланцевых руд с извлечением редких металлов включает выщелачивание руды раствором серной кислоты с растворением редких металлов. Выщелачивание ведут в автоклаве раствором серной кислоты, состоящим из свободной и связанной серной кислоты при соотношении H2SO4(своб):H2SO4(связ)=2:1 и содержащим 25-45 г/л сульфата железа, 70-90 г/л сульфата алюминия и 0,5 г/л азотной кислоты. При этом процесс осуществляют при давлении в автоклаве 10-15 атм с перемешиванием при температуре 140-160°C в интервале концентрации общей H2SO4(общ), равном 350-450 г/л, при плотности пульпы Т:Ж=1:0,7-0,9, предпочтительно 1:0,8, при постоянном окислительно-восстановительном потенциале Eh в системе, равном 350-450 мВ, в течение 2-3 часов до остаточной концентрации свободной H2SO4(своб) в пределах 45-75 г/л. Техническим результатом является повышение вскрытия руды и извлечения редких металлов: ванадия, урана, молибдена и РЗЭ, снижение расхода кислоты и повышение эффективности использования объема автоклава. 2 з.п. ф-лы, 1 табл., 1 пр.

Реферат

Изобретение относится к автоклавной гидрометаллургии и может быть использовано для извлечения редких металлов из бедных, упорных, ультрадисперсных руд.

Попытки фундаментального подхода к разработке теоретических основ и созданию способа комплексного извлечения редких металлов (ванадий, уран, молибден, редкоземельные элементы) из черносланцевых руд предпринимались неоднократно. В основу предлагаемых способов закладывались пирометаллургический окислительный обжиг при температурах 750-850°C. Недостатком пирометаллургических способов является выгорание углерода, образование вредных газов и пыли, содержащей радиоактивные элементы.

Известен способ прямого выщелачивания редких металлов из сырья в растворы кислот, в котором используют разнообразные окислители и комплексообразователи (Палант А.А. Прямое извлечение ванадия из титаномагнетитового концентрата. Ж. «Металлы», №5, 1996 г). Введение окислителей, имеющих окислительно-восстановительный потенциал более +330 мВ, позволяет окислить уран, ванадий, молибден и железо в высшие степени окисления которые хорошо извлекаются синтетическими ионитами или минеральными сорбентами. Различие химических свойств анионных форм урана, ванадия, молибдена и фосфора невелико и не позволяет добиться четкого разделения элементов одним технологическим приемом.

Известен способ извлечения ванадия в раствор из ванадийсодержащего материала (Сб. «Химия и технология ванадиевых соединений», Пермь, Материалы первого Всесоюзного совещания по химии, технологии и применению ванадиевых соединений, 1974 г., с.103-108). Способ включает обжиг в атмосферных условиях при температуре 350-400°C ванадиевого сырья с твердыми сульфатизирующими добавками железа (+III) и сульфаты аммония и выщелачивание огарка растворами серной кислоты.

Известен способ (патент РФ №2148669, МПК С22В 34/22, опубл. 10.05.2000 г.), в котором окислительный обжиг сырья ведут в атмосферных условиях при температуре 150-350°C после смачивания его раствором серной кислоты и последующего выщелачивания кислотой. Расход серной кислоты на технологический цикл поддерживают по стадиям: обжиг: выщелачивание=(60-80):(20-40)%.

Общим недостатком указанных способов переработки ванадийсодержащего сырья является повышенный расход реагентов и низкая вскрываемость ванадиевых минералов.

Известен способ переработки продуктов, содержащих сульфиды металлов (патент РФ №2245380, МПК С22В 3/08, опубл. 27.01.2005 г.), заключающийся в осуществлении выщелачивания перерабатываемых продуктов в сернокислом растворе концентрацией от 1.8 до 3.5 г/дм3 при температуре от 0 до 150°C в присутствии ионов трехвалентного железа при его концентрации более 1 г/дм3 и регенерации трехвалентного железа, осуществляемой соединениями элементов, потенциалы перехода которых из высшей степени валентности в низшие выше, чем у железа, добавляемыми в раствор при увеличении концентрации ионов двухвалентного железа.

Недостаток известного способа переработки состоит в том, что при его использовании вследствие относительно «мягких» условий выщелачивания в атмосферных условиях не обеспечивается высокое извлечение ценных компонентов, и в том, что происходит безвозвратная потеря серной кислоты в виде SO3 и SO2, уходящих из зоны реакции в окружающую среду.

Наиболее близким по технической сущности к заявляемому изобретению является способ переработки кварцитов Каратау, включающий выщелачивание руды раствором серной кислоты с растворением редких металлов (предпатент KZ №12431 А, МПК С22В 34/22, С22В 60/02, опубл. 17.12.2002, бюл. №12).

Недостатком способа является низкое вскрытие упорных минералов редких металлов.

Техническим результатом изобретения является повышение вскрытия ценных компонентов (ванадия, урана, молибдена и редкоземельных элементов), повышение их извлечения.

Технический результат достигается в способе переработки черносланцевых руд с извлечением редких металлов, включающем выщелачивание руды раствором серной кислоты с растворением редких металлов, при этом выщелачивание ведут в автоклаве раствором серной кислоты, состоящим из свободной и связанной серной кислоты при соотношении H2SO4(своб):H2SO4(связ)=2:1, содержащей 25-45 г/л сульфата железа, 70-90 г/л сульфата алюминия и 0,5 г/л азотной кислоты при температуре 140-160°C, в интервале общей концентрации H2SO4 (общ), равной 350-450 г/л, при плотности пульпы Т:Ж=1:0.7-0.9, предпочтительно 1:0,8, при постоянном окислительно-восстановительном потенциале в системе, равном Eh 350-450 мВ, в течение 2-3 часов, до остаточной концентрации свободной H2SO4(своб) в пределах 45-75 г/л. Кроме того, выщелачивание в автоклаве ведут с пневматическим перемешиванием под давлением равным 13.5-15 атм и при содержании упомянутых сульфатных солей 220-320 г/л.

Установлено, что высокоэффективное извлечение ценных компонентов из черносланцевых руд может быть реализовано в условиях автоклавного выщелачивания сернокислыми растворами ионов железа (+III), алюминия (+III), ванадия (+IV) и азотной кислоты под давлением. Только применение давления до 10-15 атм., температуры 140-160°C, общей концентрации H2SO4 в интервале 350-450 г/л при Т:Ж=1:0.7-0.9, предпочтительно 1:0,8, при постоянном окислительно-восстановительном потенциале в системе равном Eh 350-450 мВ в течение 2-3 часов, позволяет увеличить извлечение ванадия и других ценных компонентов в условиях прямоточной схемы движения материальных потоков а автоклаве. В этих условиях происходит частичное растворение и переизмельчение твердой фазы с образованием тонкодисперсных твердых частиц. При ведении процесса выщелачивания менее 2-х часов не удается окислить шпинелиды, а при длительности процесса выше 3-х часов в атмосфере кислорода идет окисление ванадия до высшей степени окисления и его соосаждение с ярозитом. Свободная кислота H2SO4(своб) как самостоятельно вводится в процесс, так и образуется за счет гидролиза сульфатов, железа, а также разрушения сульфидных минералов, входящих в состав исходной руды. Поддержание температуры процесса в пределах 140-160°C позволяет получить свободную серную кислоту за счет окисления сульфидной серы руды и гидролиза сульфата железа с образованием нерастворимого гематита и гипсита. Концентрация серной кислоты, равная 350-450 г/л, складывается из свободной H2SO4(своб) и связанной H2SO4(связ) при соотношении равном 2:1. В совокупности с другими отличительными признаками данное соотношение кислот позволяет перевести ванадий в растворимую форму по следующим реакциям:

A l 2 O 3 + 3 H 2 S O 4 → A l 2 ( S O 4 ) 3 + 3 H 2 O ( 1 )

Ведение процесса выщелачивания за счет свободной и связанной кислот при соотношении H2SO4(своб):H2SO4(связ)=2:1 в интервале общей концентрации H2SO4(общ), равной 350-450 г/л, позволяет добиться достаточно высокого извлечения ценных металлов при остаточной концентрации свободной серной кислоты 45-75 г/л.

При снижении H2SO4(своб) менее 45 г/л наблюдается соосаждение ванадия с труднорастворимыми соединениями железа. При концентрации более 75 г/л очевиден перерасход кислоты и реагентов на нейтрализацию продуктивных растворов.

Рекомендуемое соотношение Т:Ж=1:0.7-0.9, предпочтительно, 1:0,8, позволяет получить пульпу необходимой подвижности и высокой плотности до 65% твердого по сравнению с прототипом, пригодной для извлечения ценных компонентов. При соотношении Т:Ж менее 1:0.7 пульпа плохо перемешивается, а при Т:Ж более 1:0.9 снижается эффективность использования объема автоклава.

Окислительно-восстановительный потенциал в системе поддерживается элементами, потенциал которых выше, чем у железа, этот потенциал равен Eh 350-450 мВ и является необходимым и достаточным условием для вскрытия ценных компонентов.

Поддержание концентрации окислителя - ионов железа (+III), алюминия (+III) и ванадия (+IV), азотной кислоты и серного ангидрида (SO3) под давлением 10-15 атм, приводит к повышению скорости и глубины вскрытия редких металлов из шпинелидов (оксидов в низших степенях окисления) и снижению времени осуществления процесса.

Солесодержание включает сульфаты алюминия(+III), железа(+III), ванадия(+IV) и свободную серную кислоту. При этом железо, ванадий и серный ангидрид обеспечивают окислительный процесс при выщелачивании, а сульфат железа участвует в процессе образования свободной H2SO4(своб). Верхний предел солесодержания 320 г/л определяется пределом растворимости, а нижний 220 г/л обеспечивает необходимую кислотность в процессе выщелачивания.

Предлагаемый способ автоклавного выщелачивания обеспечивает эффективное извлечение ценных компонентов до содержания в шламе, %: V2O5-0.05, U-0.0004, Мо-0.001, РЗЭ-0.01), а также снизить расход серной кислоты в 2-2.5 раза в сравнении с прототипом за счет снижения потерь в атмосферу SO3 и SO2, гидролиза сульфатов железа и окисления сульфидной серы руды, которая участвует в процессе. Повышение эффективности объема автоклава достигается за счет повышения плотности пульпы, обеспечивающей эффективное выщелачивание.

Пример.

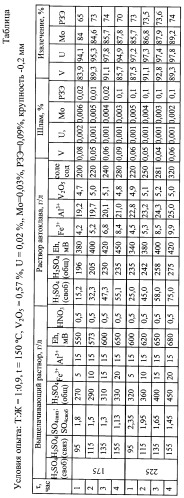

Автоклавный процесс выщелачивания проводят на декарбонизированной руде, содержащей 0.57% V2O5, 0.02% U, 0.03% Mo и 0.09% РЗЭ. Навеска руды составляет 400 г, крупностью - 0,2 мм (100%).Навеску замешивают с выщелачивающим раствором, содержащим 200 г/л H2SO4 (своб) и 0,5 г/л азотной кислоты (HNO3) и 40 г/л сульфата железа и 90 г/л сульфата алюминия при Т:Ж=1:0.8. Пульпу загружают в автоклав и ведут процесс при температуре 150°С, давлении 10 атм. при перемешивании в течение 3-х часов и соотношении H2SO4(своб):H2SO4(связ)=2:1. По окончании процесса выщелачивания автоклав охлаждают, раствор отфильтровывают, а осадок промывают 3% раствором H2SO4 и противоточно горячей водой в 2 стадии из расчета Т:Ж=1:1.

Результаты опытов приведены в табл.

1. Способ переработки черносланцевых руд с извлечением редких металлов, включающий выщелачивание руды раствором серной кислоты с растворением редких металлов, отличающийся тем, что выщелачивание ведут в автоклаве раствором серной кислоты, состоящим из свободной и связанной серной кислоты при соотношении H2SO4(своб):H2SO4(связ)=2:1 и содержащим 25-45 г/л сульфата железа, 70-90 г/л сульфата алюминия и 0,5 г/л азотной кислоты, при давлении в автоклаве 10-15 атм с перемешиванием при температуре 140-160°C, в интервале концентрации общей H2SO4(общ), равном 350-450 г/л, при плотности пульпы Т:Ж=1:0,7-0,9, при постоянном окислительно-восстановительном потенциале Eh в системе, равном 350-450 мВ, в течение 2-3 ч до остаточной концентрации свободной H2SO4(своб) в пределах 45-75 г/л.

2. Способ по п.1, отличающийся тем, что автоклавное выщелачивание ведут с пневматическим перемешиванием под давлением 13,5-15 атм.

3. Способ по п.1, отличающийся тем, что автоклавное выщелачивание ведут при содержании упомянутых сульфатных солей 220-320 г/л.