Способ формования ротора электровинтовой установки и ротор электровинтовой установки (варианты)

Иллюстрации

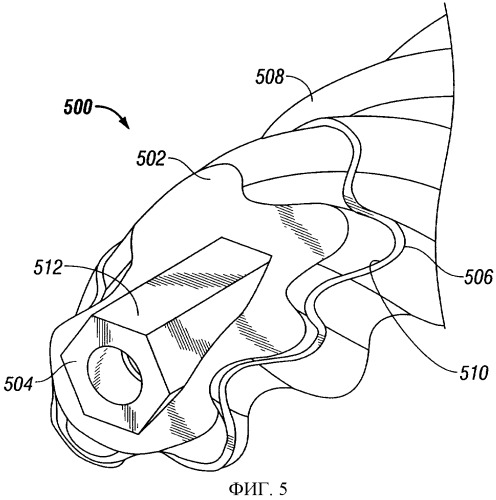

Показать всеИзобретение относится к литым роторам, предназначенным для использования в установках или двигателях электровинтового насоса, и методам их формования. В соответствии с одним из вариантов реализации изобретения способ формования ротора 500 предусматривает использование литейной формы с профилированным геликоидным отверстием. Вставляют упругую трубку 506 в профилированное геликоидное отверстие и обеспечивают соответствие упругой трубки 506 профилированному геликоидному отверстию. Размещают сердечник 504 внутри профилированного геликоидного отверстия и заполняют полость между внешней поверхностью литейной формы и упругой трубкой в литейной форме литым материалом 502, находящимся в жидком состоянии. Отверждают литой материал 502 для придания литому материалу 502 и упругой трубке 506 формы профилированной геликоидной внешней поверхности и удаляют литейную форму для образования ротора 500 с сердечником 504, окруженным литым материалом 502, который в свою очередь окружен гибкой трубкой 506. Изобретение направлено на создание составной структуры ротора для обеспечения долговременного надежного его функционирования. 5 н. и 134 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение в целом относится к роторам, предназначенным для использования в установках или двигателях электровинтового насоса; конкретнее, - к литым роторам и способам формования ротора.

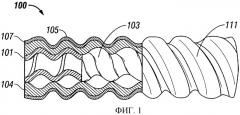

Установки или двигатели электровинтового насоса обычно включают в себя двигательный отсек 100, см. Фиг.1, состоящий из ротора 101, имеющего профилированную геликоидную внешнюю поверхность 103, размещенную внутри статора 105, имеющего профилированную геликоидную внутреннюю поверхность 111, установки электровинтового насоса не ограничиваются данной конструкцией, например, при желании, внешняя поверхность может быть цилиндрической. Ротор и статор установки электровинтового насоса работают по принципу Муано (Moineau), первоначально изложенному в патенте США №1,892,217. Ротор может иметь на одну выступающую часть меньше, чем статор.

В случае использования в качестве насоса между ротором и статором создается относительное вращение, обеспечиваемое любым способом, известным в данной области техники; часть профилированной геликоидной внешней поверхности ротора входит в зацепление с профилированной геликоидной внутренней поверхностью статора, за счет чего образуется герметичная камера или полость. По мере эксцентрического вращения ротора внутри статора полость продвигается вперед по оси и осуществляет перемещение всякого рода жидкости, имеющейся в полости.

В случае использования в качестве мотора к полостям, образуемым между ротором и статором, подводится источник жидкости. Давление жидкости обеспечивает перемещение полости и сообщение относительного вращения между ротором и статором. Таким образом осуществляется превращение гидравлической энергии в механическую.

Если установка или двигатель электровинтового насоса опирается на уплотнение между поверхностями ротора и статора, как минимум одна из активных поверхностей может включать в себя упругий материал или материал с самопроизвольным регулированием размеров. Неподвижная посадка между ротором и статором может быть достигнута, если в состав как минимум одной из поверхностей ротора или статора входит упругий материал. Упругий материал может обеспечить возможность эксплуатации двигательного отсека при использовании жидкости, содержащей твердые частицы, т.к. твердые примеси могут временно входить в упругий материал на уплотняющем соединении активных поверхностей ротора и статора. Упругий материал часто представляет собой слой эластомера, который может быть относительно тонким или толстым, расположенным во внутренней поверхности статора и/или на внешней поверхности ротора. Статор или ротор с тонким слоем эластомера обычно именуется как имеющий тонкостенную конструкцию или конструкцию с равномерной толщиной стенки.

Ротор может изготавливаться из неупругого материала, например, из металла, и/или может иметь корпус из неупругого материала с упругим материалом (например, эластомером), нанесенным на профилированную геликоидную внешнюю поверхность корпуса.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технической проблемой, на решение которой направлено настоящее изобретение, является отсутствие способа формирования, изготовления ротора двигателя или насоса, способного обеспечить долговременное надежное функционирование. Технический результат, достигаемый при реализации изобретения, заключается в создании составной структуры ротора. Составная структура ротора может быть сформирована в соответствии с простым методом литья с геликоидной внешней трубкой, такой, как гибкий внешний слой. Метод литья может быть осуществлен одним процессом литья для создания составного ротора, описанного ниже.

В соответствии с одним из вариантом реализации изобретения способ формования ротора осуществляют следующим образом. Используют литейную форму с профилированным геликоидным отверстием и вставляют упругую трубку в профилированное геликоидное отверстие. Обеспечивают соответствие упругой трубки профилированному геликоидному отверстию. Размещают сердечник внутри профилированного геликоидного отверстия и заполняют полость между внешней поверхностью сердечника и упругой трубкой в литейной форме литым материалом, находящимся в жидком состоянии. Отверждают литой материал для придания литому материалу и упругой трубке формы профилированной геликоидной внешней поверхности. Удаляют литейную форму для образования ротора с сердечником, окруженным литым материалом, который в свою очередь окружен гибкой трубкой.

Дополнительно перед заполнением полости литым материалом в профилированное геликоидное отверстие, расположенное в литейной форме, может быть нанесен разделительный состав.

Этап удаления литейно формы включает в себя выкручивание узла литого материала и сердечника из профилированного геликоидного отверстия, расположенного в литейной форме, с целью извлечения данного узла в сборе из литейной формы.

Литейная форма может состоять из одного элемента или из множества продольно разъемных секций.

На этапе использования литейной формы с профилированным геликоидным отверстием размещают первый корпус с профилированной геликоидной внешней поверхностью в продольном отверстии второго корпуса. Заполняют полость между профилированной геликоидной внешней поверхностью первого корпуса и продольным отверстием второго корпуса вторым литым материалом, находящимся в жидком состоянии. Отверждают второй литой материал для придания второму литому материалу формы профилированного геликоидного отверстия и удаляют первый корпус из профилированного геликоидного отверстия во втором литом материале с целью получения литейной формы с профилированным геликоидным отверстием.

Литой материал может содержать смолу, такую, как эпоксидная смола. Второй литой материал может содержать полиуретан.

Дополнительно перед заполнением полости между профилированной геликоидной внешней поверхностью первого корпуса и продольным отверстием второго корпуса вторым литым материалом на профилированную геликоидную внешнюю поверхность первого корпуса может быть нанесен разделительный состав.

После заполнения полости на литой материал может быть дополнительно оказано создействие давлением.

Отверждение литого материала предусматривает применение в отношении литого материала как минимум одного из следующих факторов - тепла или пара. При отверждении литой материал прилипает к сердечнику.

Литой материал может содержать металлический порошок.

Внешняя поверхность сердечника может иметь как круглое поперечное сечение, так и отличное от круглого поперечное сечение.

Внешняя поверхность сердечника может иметь по меньшей мере один выступ, например, для содействия образованию сцепления с литым материалом.

Сердечник может содержать металл. Литой материал может содержать полимер, такой как термопластичный полимер или термореактивный полимер.

Может быть выбран полимер с температурой стеклования выше рабочей температуры ротора.

В сердечнике или в литом материале может быть обеспечен тракт.

Перед отверждением литого материала в полости может быть размещена по меньшей мере одна не прилипающая оправка, проходящая от ближнего торца полости к дальнему торцу полости. После отверждения литого материала с образованием тракта в литом материале по меньшей мере одна не прилипающая оправка может быть удалена.

В литом материале может быть размещен по меньшей мере один проводник. По меньшей мере один проводник, проходящий от ближнего торца полости до дальнего торца полости, может быть размещен в полости перед отверждением литого материала.

По меньшей мере один проводник может быть размещен в сердечнике.

В литом материале может быть размещен по меньшей мере один канал.

По меньшей мере один канал, проходящий от ближнего торца полости до дальнего торца полости, может быть размещен в полости перед отверждением литого материала.

По меньшей мере один канал может быть размещен в сердечнике.

В соответствии с другим вариантом реализации изобретения способ формования ротора осуществляют следующим образом. Используют трубку, имеющую продольное отверстие и профилированную геликоидную внешнюю поверхность. Помещают трубку в литейную форму, имеющую внутренний геликоидный профиль. Помещают сердечник в продольное отверстие трубки. Заполняют полость между внешней поверхностью сердечника и продольным отверстием трубки литым материалом, находящимся в жидком состоянии. Отверждают литой материал и закрепляют трубку в литом материале для формирования ротора.

При отверждении литой материал прилипает к сердечнику и к трубке.

При отверждении литого материала литой материал подвергается воздействию по меньшей мере одного из следующих факторов - тепла или пара.

После заполнения полости литой материал может быть подвержен воздействию давления.

Трубка содержит упругий материал или металл. Сердечник может содержать металл.

Внешняя поверхность сердечника может иметь как круглое поперечное сечение, так и отличное от круглого поперечное сечение.

Внешняя поверхность сердечника может иметь по меньшей мере один выступ.

После заполнения полости и размещения трубки внутри профилированного геликоидного отверстия в литейной форме на литой материал может быть оказано воздействие давлением.

В стенке трубки может быть обеспечен тракт. Тракт может быть обеспечен в сердечнике, а также в литом материале.

Перед отверждением литого материала в полости может быть размещена по меньшей мере одна не прилипающая оправка, проходящая от ближнего торца полости до дальнего торца полости. После отверждения литого материала с образованием тракта в литом материале по меньшей мере одна не прилипающая оправка может быть удалена.

В литом материале может быть размещен по меньшей мере один проводник. По меньшей мере один проводник, проходящий от ближнего торца полости до дальнего торца полости, может быть размещен в полости перед отверждением литого материала.

По меньшей мере один проводник может быть размещен в в стенке трубки. По меньшей мере один проводник может быть размещен в сердечнике.

В литом материале может быть размещен по меньшей мере один канал. По меньшей мере один канал, проходящий от ближнего торца полости до дальнего торца полости, может быть размещен в полости перед отверждением литого материала.

По меньшей мере один канал может быть размещен в стенке трубки.

По меньшей мере один канал может быть размещен в сердечнике.

В соответствии с еще одним вариантом реализации изобретения способ формования ротора осуществляют следующим образом. Вставляют трубку, имеющую продольное отверстие и первоначально цилиндрическую внешнюю поверхность в литейную форму, имеющую профилированное геликоидное отверстие. Обеспечивают соответствие внешней поверхности трубки профилированному геликоидному отверстию в литейной форме. Помещают сердечник внутрь продольного отверстия в трубке и заполняют полость между внешней поверхностью сердечника и продольным отверстием трубки литым материалом, находящимся в жидком состоянии. Отверждают литой материал для формирования ротора с соединенными сердечником, литым материалом и трубкой, в котором литой материал прикреплен к сердечнику, а трубка прикреплена к литому материалу. Удаляют литейную форму с трубки с целью обнажения профилированной геликоидной внешней поверхности трубки.

Этап обеспечения соответствия внешней поверхности трубки профилированному геликоидному отверстию в литейной форме может содержать гидравлическое формование трубки в соответствии с формой профилированного геликоидного отверстия в литейной форме.

Во время этапа заполнения полости литым материалом, находящимся в жидком состоянии, обеспечивается соответствие внешней поверхности трубки профилированному геликоидному отверстию в литейной форме.

Этап обеспечения соответствия внешней поверхности трубки профилированному геликоидному отверстию в литейной форме может содержать скручивание трубки и воздействие на нее осевым сжатием.

Этап обеспечения соответствия внешней поверхности трубки профилированному геликоидному отверстию в литейной форме может содержать приложение давления всасывания между внешней поверхностью трубки и профилированным геликоидным отверстием в литейной форме.

При отверждении литой материал прилипает к внешней поверхности сердечника и продольному отверстию трубки.

По меньшей мере на профилированное геликоидное отверстие в литейной форме или внешнюю поверхность трубки перед обеспечением соответствия внешней поверхности трубки профилированному геликоидному отверстию в литейной форме может быть нанесен разделительный состав.

На литой материал после заполнения полости может быть оказано воздействие давлением.

Отверждение литого материала предполагает воздействие на литой материал по меньшей мере одним из следующих факторов: тепло и пар.

Максимальный диаметр внешней поверхности трубки перед этапом обеспечения соответствия может быть меньше минимального диаметра профилированного геликоидного отверстия в литой форме или может превышать минимальный диаметр профилированного геликоидного отверстия в литой форме.

Периферийная длина внешней поверхности трубки может быть в равной или несколько меньшей периферийной длины профилированного геликоидного отверстия в литой форме.

Внешняя поверхность сердечника может иметь по меньшей мере один выступ.

Сердечник может изготавливаться из любого материала. Труба может изготавливаться из любого материала. Сердечник может содержать металл. Трубка может содержать металл.

Профилированная геликоидная внешняя поверхность трубки может быть покрыта металлом.

Литой материал может содержать полимер. Полимер может представлять собой термореактивный полимер, например, вулканизированную резину или иной полимер, который после придания ему формы и вулканизации невозможно переплавить или переформовать. Полимер может представлять собой термопластичный полимер, например, полиэфир-эфиркетон (PEEK), нейлон, политетрафторэтилен (PTFE), или жидкий кристаллический полимер (LCP).

Может быть выбран полимер с температурой стеклования выше рабочей температуры ротора.

Трубка может содержать упругий материал. Упругий материал может являться по меньшей мере частично невулканизированным перед отверждением.

При отверждении литого материала воздействуют на литой материал и на по меньшей мере частично невулканизированный упругий материал - по меньшей мере одним из следующих факторов - теплом и паром. По меньшей мере один из указанных факторов - тепло или пар - осуществляет вулканизацию по меньшей мере частично невулканизированного упругого материала. Вулканизацию упругого материаламожет быть осуществлена перед извлечением формы из трубки.

В стенке трубки может быть обеспечен тракт. Тракт может быть обечпечен в сердечнике или в литом материале.

Перед отверждением литого материала в полости может быть размещена по меньшей мере одна не прилипающая оправка, проходящая от ближнего торца полости до дальнего торца полости. После отверждения литого материала с образованием тракта в литом материале по меньшей мере одна не прилипающая оправка может быть удалена.

В литом материале может быть размещен по меньшей мере один проводник. По меньшей мере один проводник, проходящий от ближнего торца полости до дальнего торца полости, может быть размещен в полости перед отверждением литого материала.

По меньшей мере один проводник может быть размещен в стенке трубки или в сердечнике.

В литом материале может быть размещен по меньшей мере один канал. По меньшей мере один канал, проходящий от ближнего торца полости до дальнего торца полости, может быть размещен в полости перед отверждением литого материала.

По меньшей мере один канал может быть размещен в стенке трубки.

По меньшей мере один канал может быть размещен в сердечнике.

В соответствии с одним из вариантов реализации изобретения ротор электровинтовой установки содержит сердечник, слой литого материала, размещенный на сердечнике и трубку, прикрепеленную к литому материалу для формирования ротора с объединенными сердечником, литым материалом и трубкой. Трубка образована из упругого материала и имеет профилированную геликоидную внешнюю поверхность.

На профилированную геликоидную внешнюю поверхность может быть нанесено покрытие из упругого материала или из металла.

Внешняя поверхность сердечника может иметь как поперечное сечение круглой формы, так и поперечное сечение отличной от круглой формы.

Внешняя поверхность сердечника может иметь по меньшей мере один выступ.

Продольная ось сердечника может быть расположена коаксиально с продольной осью слоя литого материала.

Сердечник содержит металл или полимер, такой как термопластичный полимерили термореактивный полимер. Температура стеклования полимера может быть выше рабочей температуры ротора.

Ротор может содержать по меньшей мере один тракт в слое литого материала.

Ротор может содержать по меньшей мере один проводник в слое литого материала.

Ротор может содержать по меньшей мере один канал в в слое литого материала.

Ротор может содержать по меньшей мере один тракт в сердечнике.

Ротор может содержать по меньшей мере один проводник в сердечнике.

Ротор может содержать по меньшей мере один канал в сердечнике.

В соответствии с другим вариантом реализации изобретения ротор электровинтового насоса содержит трубку, образованную из упругого материала с профилированной геликоидной внешней поверхностью и продольным отверстием, сердечник, рамзещенный внутри продольного отверстия трубы и слой литого материала между продольным отверстием трубы и внешней поверхностью сердечника. Литой материал прикреплен к сердечнику, а трубка прикреплена к литому материалу для формирования ротора в виде многослойного составного ротора.

Слой литого материала прилипает к продольному отверстию трубки и внешней поверхности сердечника.

На профилированной геликоидной внешней поверхности трубки может быть нанесено покрытие из упругого материала или металла.

Внешняя поверхность сердечника может иметь как поперечное сечение круглой формы, так и поперечное сечение отличной от круглой формы.

Продольное отверстие трубки может иметь поперечное сечение круглой формы или отличной от круглой формы.

Внешняя поверхность сердечника может иметь по меньшей мере один выступ.

Продольная ось сердечника может быть расположена коаксиально по отношению к продольной оси трубки.

Сердечник может содержать металл.

Трубка может содержать металл.

Слой литого материала может содержать полимер, такой как термопластичный полимер или термореактивный полимер. Температура стеклования полимера превышает рабочую температуру ротора.

Слой литого материала может содержать эластомер. Ротор может содержать по меньшей мере один тракт в слое литого материала.

Ротор может содержать по меньшей мере один проводник в слое литого материала.

Ротор может содержать по меньшей мере один канал в слое литого материала.

Ротор может содержать по меньшей мере один тракт в сердечнике.

Ротор может содержать по меньшей мере один проводник в сердечнике.

Ротор может содержать по меньшей мере один канал в сердечнике.

Ротор может содержать по меньшей мере один тракт в стенке трубки.

Ротор может содержать по меньшей мере один проводник в стенке трубки.

Ротор может содержать по меньшей мере один канал в стенке трубки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - поперечное сечение ранее известного в данной отрасли техники двигательного отсека, включающего в себя ротор с профилированной геликоидной внешней поверхностью, помещенной внутрь профилированного геликоидного отверстия статора, покрытого слоем упругого материала.

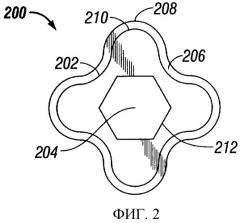

Фиг.2 - вид сзади ротора, имеющего слой литого материала между сердечником и трубкой, в соответствии с одним из вариантов реализации настоящего изобретения.

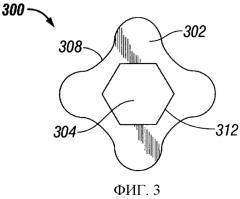

Фиг.3 - вид сзади ротора, имеющего слой литого материала, нанесенного на сердечник, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг.4 - вид сзади сердечника с внешней поверхностью, имеющей шестиугольную форму поперечного сечения, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг.5 - вид в разрезе ротора со слоем литого материала, расположенного между сердечником, имеющим отличную от геликоидной форму внешней поверхности, и профилированной геликоидной внутренней поверхностью и профилированной геликоидной внешней поверхностью, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг.6 - вид профилированной геликоидной внешней поверхности ротора, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг.7 - вид литейной формы с профилированным геликоидным отверстием, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг.8 - вид ротора с профилированной геликоидной внешней поверхностью, извлекаемого из профилированного геликоидного отверстия литейной формы, в соответствии с одним из вариантов реализации настоящего изобретения.

Фиг.9 - вид продольно разъемной литейной формы с профилированным геликоидным отверстием, в соответствии с одним из вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ранее известная конструкция (Фиг.1), рассмотренная выше в разделе «Предпосылки изобретения», представляет собой двигательный отсек 100 одного из воплощений электровинтовой установки. В состав двигательного отсека 100 входит ротор 101 с профилированной геликоидной внешней поверхностью, помещенной внутрь профилированного геликоидного отверстия статора 105, покрытого слоем упругого материала 109. Термин «профилированный» в общем случае означает «имеющий отличное от круглого поперечное сечение», например, разделенное на доли (например, множество долей) или «имеющий волнистое сечение» ротор (например. Фиг.2 и 7), предназначенный для применения в двигательном отсеке электровинтовой установки. Профилированная геликоидная внешняя поверхность ротора может иметь равномерный шаг спирали по всей продольной длине ротора. Профилированная геликоидная внешняя поверхность ротора может иметь относительно большой шаг спирали (т.е. осевое расстояние одного оборота спирали на 360 градусов одной доли), например, длина шага может составлять от двух- до двадцатикратной величины самого большого диаметра. Хотя в справочных целях для иллюстрации используется применение роторов в электровинтовых установках, ротор может использоваться в других аппаратах, без изменения духа изобретения.

Фиг.2 представляет собой вид сзади ротора 200, имеющего слой литого материала между сердечником 204 и трубкой 206, что соответствует одному из вариантов реализации данного изобретения. Ротор 200, который может быть ротором электровинтовой установки, изображенной на Фиг.2, имеет четыре доли, однако, ротор может иметь любое количество долей. Трубка 206 может иметь профилированную геликоидную внешнюю поверхность 208, например, как изображено на Фиг.6. Трубка 206 может иметь профилированную геликоидную внутреннюю поверхность 210 или непрофилированную и/или отличную от геликоидной внутреннюю поверхность (на иллюстрации не приводится). Например, внутренняя поверхность 210 трубки 206 может представлять собой цилиндрическое продольное отверстие. Внутренняя поверхность 210 (например, продольное отверстие) трубки 206 может иметь круглое поперечное сечение или отличное от круглого поперечное сечение, например, профилированное поперечное сечение изображено на Фиг.2. Внешняя поверхность 208 трубки 206 может представлять собой активную поверхность ротора 200. Внешняя поверхность 208 трубки 206 может при необходимости быть покрыта каким-либо материалом. Внешняя поверхность 208 трубки 206 может быть покрыта металлом, (например, хромом, золотом, медью, кадмием, никелем, цинком, свинцом, оловом или бронзой) либо иным материалом (например, упругим материалом); покрытие наносится методом погружения, распыления, гальванизации, электроосаждения и т.д.

Трубка 206 может изготавливаться из любого материала или материалов. Например, трубка 206 может изготавливаться из металла или из полимера. Трубка 206 может изготавливаться из тонколистового металла (например, из стали, нержавеющей стали, алюминия, титана или их сочетания). В одном из воплощений трубка 206 может изготавливаться из эластомера, например, из резины. Упругий материал может иметь твердость менее 90 дюрометрических единиц или твердость класса А по шкале Шора. Упругий материал может представлять собой любой материал, соответствующий рабочим условиям ротора (например, температуре, давлению, химической среде, разрезам, имеющимся в отверстии и т.д.). В случае скважинной электровинтовой установки можно рассматривать неограниченное количество эластомеров (фтористые эластомеры, например VITON), гидрогенизированный нитрильный квучук (HNBR), нитрильный каучук (NBR), синтетический каучук или натуральный каучук. Применяемый эластомер может быть полностью вулканизированным, полностью невулканизированным или как минимум частично невулканизированным, например, пластичным. Трубка из упругого материала может быть однородной, композитной, армированной волокном или арматурной сеткой и/или изготавливаться из слоев различных материалов, в число которых может входить как минимум один неупругий слой. В одном из воплощений внешняя поверхность упругого материала, из которого изготавливается трубка, является упругой; тем не менее, внутренняя поверхность трубки, изготавливаемой из упругого материала, может быть упругой или даже неупругой и все-таки считаться трубкой, изготовленной из упругого материала, описанной в настоящем документе.

В варианте, изображенном на Фиг.2, трубка 206 имеет сердечник 204, помещенный внутрь продольного отверстия 210 трубки 206. Продольная ось сердечника 204 может располагаться коаксиально или параллельно по отношению к продольной оси трубки 206, но это не является необходимым условием. Сердечник 204 может быть сплошным (как изображено на фиг.2) или пустотелым. Внешняя поверхность 212 сердечника 204 может иметь любое поперечное сечение, например, поперечное сечение, располагающееся поперечно по отношению к продольной оси сердечника 204. Внешняя поверхность 212 сердечника 204 может быть отличной от геликоидной (например, как на Фиг.4). Внешняя поверхность 212 сердечника 204 может иметь круглое поперечное сечение или отличное от круглого поперечное сечение (например, поперечное сечение шестиугольной формы, как показано на Фиг.2-5). Отличное от круглого поперечное сечение может иметь овальную форму, форму замкнутой фигуры, состоящей из криволинейных и прямолинейных сегментов, треугольную, прямоугольную, квадратную, шестиугольную форму или форму иного многоугольника. Сердечник 204 может увеличить осевую и/или вращательную прочность ротора 200. Сердечник 204 может использоваться для передачи крутящего момента ротору 200 и/или от него, например, если ротор 200 в целях эксплуатации помещается в профилированное геликоидное отверстие статора электровинтовой установки.

На Фиг.2 слой литого материала 202 помещен между внешней поверхностью 212 сердечника 204 и продольным отверстием 210 трубки 206. Слой литого материала может полностью располагаться полностью по периметру сердечника 204, как показано на фиг.2. Литой материал может представлять собой любой материал, пригодный для применения в электровинтовых устройствах. Слой литого материала 202 может состоять из одного слоя или из нескольких концентрических слоев различных или одинаковых литых материалов. Литой материал может представлять собой аморфный сплав. Литой материал может представлять собой полимер. Литой материал может представлять собой формованный полимер, например, полимер, инжектированный под давлением, как указывается ниже, в разделе, посвященном формованию ротора. Литой материал может представлять собой термопластичный материал, например, термопластичный полимер. Термоплатстичный полимер может отвердевать, например, подвергаться вулканизации из жидкого или невулканизированного состояния путем применения энергии. Энергия может представлять собой тепло, химическую реакцию (например, двухкомпонентная эпоксидная смола), излучение и/или пар высокого давления либо любое сочетание данных факторов, например. Может использоваться любой полимер, например, среди прочих - смола (например, эпоксидная), полиуретан, фенольные смолы, полиимиды и т.д. Смола может представлять собой термопластичную или термоотверждающуюся смолу.

Одним из примеров смолы является высокотемпературный состав для изготовления литейных форм High Temperature Mould Maker (C-1) - жидкая смола, изготавливаемая компанией Devcon U.K., рассчитанная на применение при температуре до 260°С (500°F). Литой материал может представлять собой заполненную металлом, керамическим материалом и/или волокном смолу, например, полимерные волокна, стекловолокна, углеродные волокна и т.д. Неограничивающими примерами смол, заполненных металлом, являются смолы, изготавливаемые, например, компанией ITW Devcon в Соединенных Штатах Америки и компанией Freeman Mfg. & Supply Co. в Соединенном Королевстве. Неограничивающими примерами металлических заполнителей, которые могут использоваться, являются сталь, нержавеющая сталь, алюминий и/или титан. Одним неограничивающим примером эпоксидной смолы с волоконным наполнителем является смола с наполнителем из керамического поликарбонатного волокна NovolacTM производства компании Protech Centreform (U.K.) Ltd., которая сохраняет стабильность при температуре до 240°С (460°F). Можно добавить металлические наполнители или иные теплопроводящие материалы, если необходимо обеспечить теплопроводность, например, передачу тепла, вырабатываемого на внешней поверхности 208 ротора 200 на сердечник 204, что необходимо для содействия охлаждению.

Литой материал может представлять собой термопластичный полимер, в том числе, среди прочих, полиэтилен, полипропилен, полиэфир-эфиркетон (PEEK), полифениленсульфид (РР8),нейлон, политетрафторэтилен (PTFE), жидкий кристаллический полимер (LCP) или любые пригодные высокотемпературные полимеры. В одном воплощении литой материал выбирается твердым и жестким, например, работающим при температуре ниже температуры стеклования при рабочей температуре ротора. Рабочая температура может представлять собой температуру жидкости, помещенной в электровинтовую установку, и/или температуру тепла, вырабатываемого при эксплуатации электровинтовой установку (например, при трении). Литой материал может представлять собой податливый или неподатливый материал или иметь любую необходимую твердость. Литой материал можно выбрать с учетом жидкости, в которой могут содержаться уловленные частицы, например, осколки бурового долота, контактирующие с ротором во время использования электровинтовой установки. Литой материал можно выбирать с учетом требований в части температурного воздействия, например, температуры скважинной жидкости. Слой литого материала 202 может самопроизвольно прилипать (например, связующий агент) к внешней поверхности 212 сердечника 204 и/или к внутренней поверхности (например, продольное отверстие) 210 трубки 206. Слой литого материала 202 может соединяться с внешней поверхностью.

Как изображено на Фиг.2, канал 205, проводник 207 и/или тракт 209 могут включаться в состав слоя литого материала 202, например, заливаться в пустоту между сердечником 204 и трубкой 206. Хотя все три литых элемента (205, 207, 209) изображены на Фиг.2, может присутствовать единый литой элемент, как в единственном числе, так и во множестве. Канал 205 и/или тракт 209 могут использоваться для пропускания проводника и/или жидкостей. Канал 205 и/или тракт 209 могут также использоваться в качестве средства управления и/или коммуникации, например, при передаче импульсов давления. Проводник 207, в состав которого может входить оптическое волокно, может быть постоянно вмонтированным в литой материал 310. Армированный проводник может быть вмонтированным в слой литого материала 202. Хотя на Фиг.2 изображен проводник, состоящий из множества проводов, проводник 207 может состоять как минимум из одного провода, что не оказывает влияния на дух изобретения.

Проводник, вне зависимости от наличия вмонтированного проводника 207, также может вставляться в канал 205 или в тракт 209, что обеспечивает возможность его снятия и/или модернизации в будущем. Для соединения канала 205 и/или проводника 207 с ротором 200, описанным в настоящем документе канал 205 и/или проводник 207 можно расположить в пустоте между внешней поверхностью 212 сердечника 204 и продольным отверстием 210 трубки 206 перед введением литого материала. В одном из вариантов реализации канал(ы) 205 и/или проводник(и) 207 могут размещаться между указанными позициями после заливки литого материала, но до полной вулканизации литого материала. Для содействия связыванию канала 205 и/или проводника 207 с литым материалом, можно применить связующий агент и/или обдирку внешней поверхности канала 205 и/или проводника 207.

Тракт 209 может формоваться в слое литого материала 202. При использовании в настоящем документе термин «тракт» означает проход, позволяющий жидкости течь через него, или позволяющий выводить через себя другие объекты, например, электрический проводник или канал. Для образования тракта 209 в пустоте между внешней поверхностью 212 сердечника 204 и продольным отверстием 210 трубки 206 можно разместить оправку (например, трубу или стержень). Оправка может иметь нелипкую внешнюю поверхность, что обеспечивается выбором материала, например, силиконового геля. После как минимум частичной вулканизации литого материала оправку можно удалить и оставить позади тракта 209.

В слой литого материала 202 можно поместить любое количество литых элементов, например, канал 205, проводник 207, и/или тракт 209, которое можно физически поместиться в пустотную полость. Литые элементы не обязательно должны равномерно распределяться между долями, как это изображено на иллюстрации. Литые элементы (205, 207, 209) не обязательно должны прямолинейно проходить через слой литого материала 202, например, литой элемент может идти параллельно углублению между всеми геликоидными долями (на иллюстрации не показано) или располагаться рядом с геликоидной долей (как изображено на Фиг.2), за счет чего образуется геликоидная канавка. Соосное размещение множества литых элементов (205, 207, 209) относительно друг друга, при наличии множества литых элементов, относительно продольного отверстия 210 трубки 206, и/или относительно сердечника 204, не является критичным, т.к. они не должны влиять на толщину или на форму слоя упругого материала 300.

В одном из вариантов литой элемент, например, канал 205, размещается в пустотной полости таким образом, чтобы создавался зазор между каналом 205 и продольным отверстием 210 трубки 206 и/или между каналом 205 и внешней поверхностью 212 сердечника 204. Такое размещение может способствовать адгезии трубки 206 и/или сердечника 204 к слою литого материала 202, соответственно. При формовании в одном из воплощений литой элемент может опираться на внешнюю поверхность 212 сердечника 204. Литой элемент (205, 207, 209) может крепиться к полой геликоидной канавке или к другой неровности (на иллюстрации не изображено) внешней поверхности 212 сердечника 204. Трубка 206 сама по себе может включать в себя канал 215, проводник 217, и/или тракт 219, который может размещаться в любом месте, например, быть смежным с пиком доли, в углублении между долями или где-либо между ними. Канал и/или тракт могут использоваться в качестве байпаса для жидкости в случае перегрева или переохлаждения, например, для перепуска нагретой или охлажденной жидкости.

В качестве альтернативного или дополнительного решения сердечник 204 может включать в себя тракт, имеющий форму внутреннего отверстия 203. Внутреннее отверстие 203 может идти по всей длине оси сердечника. Во внутреннем отверст