Способ получения тяги

Иллюстрации

Показать всеИзобретение относится к области двигателей и движителей и может быть использовано для перемещений различных объектов, например летательных аппаратов, а также наземных или водных транспортных средств, в строительстве, при погрузоразгрузочных работах, в военной технике. Способ получения тяги заключается в подаче топливной смеси в камеру, осуществлении детонационного процесса сжигания топлива в пульсирующем режиме. Наружную стенку камеры закрывают микропористой пластиной, располагают ее между двумя перфорированными металлическими пластинами. Микропористую пластину выполняют в несколько слоев из разных материалов и разной пористости, с извилистыми капиллярами, топливную смесь подают под давлением. Детонационный процесс сжигания топлива осуществляют вблизи наружной стенки, например, лазерным лучом. Способ значительно упрощает и удешевляет процесс создания тяги, дает возможность создания универсальных устройств. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области двигателей и движителей и может быть использовано для перемещений различных объектов, например летательных аппаратов, а также наземных или водных транспортных средств, в строительстве, при погрузоразгрузочных работах, в военной технике, при чрезвычайных ситуациях, в Агропроме и т.д.

Кроме того, малая скорость распространения фронта пламени при стехиометрических соотношениях горючего и воздуха накладывает ограничения на возможность получения тяги без использования специальных устройств типа двигателей внутреннего сгорания, газотурбинных двигателей и т.д.

Известен способ многоразового лазерного поджига ракетных топливных смесей (патент RU №2406863, F02K 9/93, 20.12.2010 г.), заключающийся в том, что топливную смесь в ракетном двигателе поджигают с помощью лазера, для чего его энергию с помощью световода передают внутрь камеры сгорания.

Недостатками этого способа является то, что для его реализации необходимо наличие собственно ракетного двигателя с камерой сгорания, где происходит сжигание топливной смеси в стехиометрическом соотношении с соответствующей скорость горения, нахождение выходного торца световода, вводящего лазерное излучение в камеру сгорания в зоне высокой температуры, вследствие чего появляется необходимость в механизме его подачи, а также то, что невозможно обеспечить более эффективный и экономичный детонационный режим горения топливной смеси.

Наиболее близким по технической сущности является способ получения тяги (патент RU 2179254, MK F02K 7/04, опубл. 10.02.2002), заключающийся в том, что в полузамкнутую детонационную резонансную камеру тягового устройства подают топливную смесь и осуществляют детонационный процесс сжигания в пульсирующем режиме.

Недостатком данного изобретения является сложность конструкции, ограниченность применения.

Предлагаемое изобретение направлено на устранение указанных выше недостатков, а также значительно упрощает и удешевляет процесс создания тяги, дает возможность создания универсальных устройств.

Указанная цель достигается за счет того, что способ получения тяги, заключающийся в подаче топливной смеси в камеру, осуществлении детонационного процесса сжигания топлива в пульсирующем режиме, согласно изобретению, наружную стенку камеры закрывают микропористой пластиной, располагают ее между двумя перфорированными металлическими пластинами, при этом микропористую пластину выполняют в несколько слоев из разных материалов и разной пористости, с извилистыми капиллярами, топливную смесь подают под давлением, а детонационный процесс сжигания топлива осуществляют вблизи наружной стенки, например, лазерным лучом.

Кроме того, микропористую пластину выполняют из мелкоячеистой сетки или пористой керамики.

На наружной стенке камеры выполнены микротурбулизаторы и завихрители.

В топливную смесь добавляют легкодетонирующие компоненты, например, водород.

В отличие от прототипа направленную силу или тягу создают организацией повторяющихся взрывов в непосредственной близости от ограничивающей распространение продуктов сгорания и волны повышенного давления поверхности, для чего в камере, например плоской, из которой горючая смесь, газ или жидкое топливо поступает непосредственно в зону горения, стенку, которая воспринимает давление взрыва, делают из микропористой пластины, например из мелкоячеистой сетки или пористой керамики; при этом заранее подготовленную горючую смесь, газ или жидкое топливо, в камеру подают под давлением, а с наружной стороны стенки горючую готовую смесь или образованную в результате смешивания газа или жидкого топлива с потоком воздуха снаружи стенки, подрывают, например, лазерным лучом.

Чтобы пиковое давление от взрыва было минимальным, и сила давления на стенку более равномерной, подрываемые порции горючей смеси должны быть минимальными, а частота их подрыва максимальной, что позволяют современные лазерные системы.

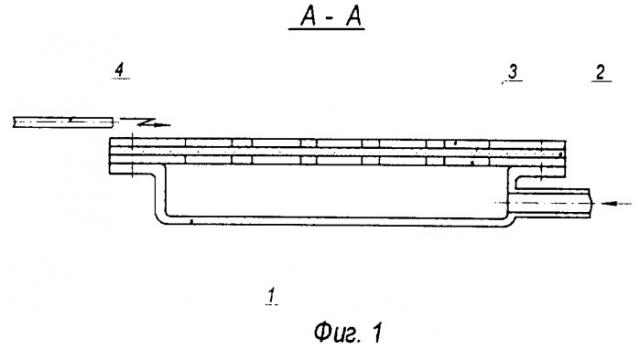

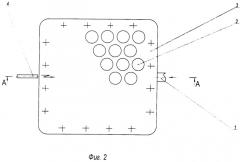

Схема варианта реализации предлагаемого способа представлена чертежами, где

на фиг.1 показано поперечное сечение устройства по А-А,

на фиг.2 показан вид сверху.

Устройство состоит из камеры 1, которая закрыта микропористой пластиной 2, расположенной между перфорированными пластинами 3, лазерныйсветовод 4.

Способ осуществляется следующим образом. Газовоздушную топливную смесь под давлением подают в камеру 1, которая продавливается по капиллярам микропористой пластины 2, выходит наружу, где ее подрывают, например, лучом лазера через световод 4, создавая импульс давления на микропористую пластину 2. Вследствие большого гидросопротивления капилляров микропористой пластины 2 и малой длительности импульса давления повышенное давление не проходит внутрь камеры. Для предохранения микропористой пластины 2 от разрушения ее помещают между двумя перфорированными металлическими пластинами 3 достаточной прочности.

Для предотвращения детонирования газовоздушной смеси внутри камеры 1 микропористая пластина 2 может быть выполнена в несколько слоев из разных материалов и разной пористости с извилистыми капиллярами.

В варианте, когда в камеру 1 подается не газовоздушная смесь, а чистый газ или жидкое топливо, смешивание с воздухом происходит снаружи камеры 1, на ее наружной поверхности, где выходит газ или жидкое топливо, должны быть выполнены микротурбулизаторы и завихрители.

Для снижения порога детонации топливной смеси в нее могут быть добавлены легкодетонирующие компоненты или ультрадисперсные порошки веществ, поглощающих лазерное излучение, например, углерод.

Инициирование детонации газовоздушной смеси может быть произведено любым известным способом - ударным, электроискровым или лазерным, в зависимости от назначения и конструкции устройства.

Поскольку время детонационного импульса измеряется долями микросекунды, то даже при частоте следования импульсов, измеряемой килогерцами, времени промежутка между импульсами достаточно для накопления заряда на наружной поверхности пластины 2 и охлаждения ее поверхности; при этом отдельные импульсы сливаются в постоянную тягу, а топливо дросселируется по капиллярам на наружную поверхность пластины практически непрерывно даже при небольшом по сравнению со среднеинтегральным наружным давлением давлением подачи топлива.

Именно благодаря такому способу запирания посредством гидросопротивления капиллярной структуры пластины становится возможным избавиться от клапанов, форсунок, резонансных камер, детонационных труб и др.

Таким образом двигатель, работающий по предлагаемому способу, становится предельно простым и вырождается в плоскую конструкцию с минимальными размерами в направлении тяги. Величина тяги такого двигателя зависит от площади поверхности, на которую воздействуют импульсы взрывов, и среднеинтегрального давления на эту поверхность, которое зависит от величины и частоты следования этих импульсов. При этом величина и частота импульсов зависят от давления подачи топлива.

1. Способ получения тяги, заключающийся в подаче топливной смеси в камеру, осуществлении детонационного процесса сжигания топлива в пульсирующем режиме, отличающийся тем, что наружную стенку камеры закрывают микропористой пластиной, располагают ее между двумя перфорированными металлическими пластинами, при этом микропористую пластину выполняют в несколько слоев из разных материалов и разной пористости, с извилистыми капиллярами, топливную смесь подают под давлением, а детонационный процесс сжигания топлива осуществляют вблизи наружной стенки, например, лазерным лучом.

2. Способ по п.1, отличающийся тем, что микропористую пластину выполняют из мелкоячеистой сетки или пористой керамики.

3. Способ по п.1, отличающийся тем, что на наружной стенке камеры выполнены микротурбулизаторы и завихрители.

4. Способ по п.1, отличающийся тем, что в топливную смесь добавляют легкодетонирующие компоненты, например водород.