Ротор винтового компрессора и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к ротору винтового компрессора. Ротор 1 винтового компрессора включает в себя рабочую часть 2 и вал 6. По меньшей мере, часть вала 6 расположена в центральном или практически центральном продольном отверстии или канале 5 рабочей части 2 ротора. Вал 6 включает в себя растягиваемый элемент 7. Рабочая часть 2 ротора или, по меньшей мере, ее часть удерживается на вале 6 с помощью натягивающих элементов 11 и 12, которые зафиксированы вдоль продольной оси вала и связаны между собой через указанный растягиваемый элемент 7, который в ходе монтажа рабочей части 2 ротора на вале 6 предварительно растягивают. После фиксации натягивающих элементов 11 и 12 и снятия натягивающей нагрузки элемент 7 удерживается в состоянии предварительного продольного растяжения. Предварительное натяжение осуществляют с помощью натягивающих элементов 11 и 12, которые отделены друг от друга рабочей частью 2 ротора или его частью. Изобретение направлено на снижение расхода материала и обеспечение охлаждения ротора. 2 н. и 30 з.п. ф-лы., 11 ил.

Реферат

Настоящее изобретение относится к ротору винтового компрессора.

Как известно, винтовой компрессор оснащен приводом, выполненным, как правило, в виде электродвигателя, и рабочим блоком, включающим в себя корпус, в котором расположены два ротора, входящих друг с другом в зацепление, при этом один из указанных роторов приводится во вращение вышеупомянутым приводом, через трансмиссию или без нее (см. DE 2354822).

Благодаря взаимному зацеплению роторов во время работы винтового компрессора текучая среда, к примеру, воздух, засасывается на входе рабочего блока, сжимается между двумя роторами и выходит из рабочего блока под давлением.

Входящие друг с другом в зацепление винтообразные части роторов будут упоминаться как рабочие части роторов. Как известно, один из роторов выполнен в виде ведущего ротора с лопастями, а другой - ведомого ротора с желобами, с которыми лопасти ведущего ротора входят в зацепление известным способом.

Чтобы роторы могли вращаться, по меньшей мере, один конец рабочей части ротора обычно снабжен цапфой.

Потери текучей среды в результате ее утечки ведут к снижению кпд винтового компрессора. Для ограничения этих потерь зазор между роторами и зазоры между роторами и корпусом винтового компрессора должны быть минимальны.

Кроме того, во избежание поломок предпочтительно исключить любой непосредственный контакт между рабочими частями роторов и корпусом винтового компрессора, поэтому ротор должен быть не только достаточно прочным, но и достаточно жестким.

По этой причине роторы винтовых компрессоров обычно изготавливают заодно целое.

Недостатком цельного изготовления ротора является то, что при этом имеет место большой расход материала.

Другим недостатком таких цельных роторов является то, что весь ротор, то есть и рабочая часть ротора, и его цапфы, должны быть изготовлены из одного и того же материала.

Однако требования к материалам различных частей ротора различны.

Если ротор снабжен цапфами, то они должны передавать большие усилия, а значит, опираться на прочные подшипники.

Использование самой цапфы в качестве внутреннего кольца подшипника практически невозможно. Это требует не только использования специальной стали, но и специальной конечной обработки соответствующей цапфы. Однако изготовление всего ротора из специальной стали нецелесообразно, поскольку обрабатывать такой материал сложнее, а значит, выше и издержки.

Рабочая часть ротора винтового компрессора должна быть максимально легкой. Это является предпочтительным, поскольку во время работы винтового компрессора ротор вращается с большой угловой частотой.

В зависимости от перепада давления, которым характеризуется рабочий блок, засасываемая текучая среда может сильно нагреваться в ходе ее сжатия. Часть теплоты при этом отводится через ротор за счет конвекции охлаждающей среды. В результате ротор может испытывать сильные локальные перегревы. Даже при относительно высоких температурах роторов должны быть гарантированы их прочность и жесткость.

Рабочая часть ротора должна быть изготовлена из материала с низким коэффициентом теплового расширения, чтобы исключить контакт ротора с корпусом и в то же время снизить потери текучей среды из-за ее утечки.

Другим недостатком цельного ротора является то, что в нем сложно предусмотреть подходящий охлаждающий канал. Хотя можно предусмотреть центральный охлаждающий канал, проходящий через весь ротор, эффективность охлаждения будет ограниченной.

Действительно, размеры охлаждающего канала не должны приводить к значительному разупрочнению конструкции. В результате расстояние между охлаждающим каналом и внешней поверхностью ротора оказывается слишком большим, и охлаждение будет неэффективным.

Еще одним недостатком является то, что такой ротор трудно или даже невозможно отремонтировать, если повреждена только одна его часть, к примеру, цапфа или рабочая часть ротора.

Недостатком является и то, что затруднена установка в роторе датчиков, к примеру, для измерения вибраций или температуры.

Из вышеописанного очевидно, что цельные роторы для винтовых компрессоров имеют ряд недостатков.

Таким образом, задача, на решение которой направлено настоящее изобретение - устранить, по меньшей мере, один из вышеуказанных и/или других недостатков.

Настоящее изобретение предлагает ротор для винтового компрессора, включающий в себя рабочую часть ротора и вал, при этом, по меньшей мере, часть указанного вала расположена в центральном или практически центральном продольном отверстии или проходит через канал, высверленный в указанной рабочей части ротора, причем в соответствии с частным признаком настоящего изобретения указанный вал включает в себя растягиваемый элемент, при этом рабочая часть ротора или, по меньшей мере, ее часть зафиксирована на вале с помощью натягивающих элементов, которые зафиксированы или могут быть зафиксированы относительно вала вдоль его продольной оси и связаны между собой через указанный растягиваемый элемент, который в ходе монтажа рабочей части ротора на вале предварительно натягивают путем приложения к данному элементу растягивающей нагрузки, и после фиксации указанных натягивающих элементов и снятия растягивающей нагрузки данный растягиваемый элемент удерживается в состоянии предварительного продольного растяжения, которое составляет, по меньшей мере, 30% от предела текучести материала натягиваемого элемента, причем данное растяжение достигается с помощью указанных натягивающих элементов, которые отделены друг от друга рабочей частью ротора или ее частью.

В данном случае под составным ротором подразумевается ротор, который собран из отдельных частей. Фактически это означает, что на ротор не действуют газовые или любые другие силы, когда ротор не находится в условиях эксплуатации, т.е. при комнатной температуре, атмосферном давлении и т.д.

Предел текучести материала также упоминается как «точка текучести».

Первым преимуществом раздельного изготовления рабочей части ротора и вала является то, что при этом расходуется меньше материала.

Другим преимуществом является то, что напряжение предварительного натяжения, с помощью которого рабочая часть ротора удерживается на вале, точно известно и может быть измерено, поскольку в ходе монтажа рабочей части ротора на вале возникают только напряжения растяжения и соответственно нежелательные и неконтролируемые растягивающие нагрузки возникнуть не могут (к примеру, из-за явления трения резьб, которое может возникать в случаях, когда рабочую часть ротора фиксируют на вале с помощью натягивающего болта с заданным вращающим моментом для создания определенного растягивающего усилия). Такое трение резьб очень трудно контролируется, при этом оно зависит от многих параметров, к примеру, смазки болта, температуры во время монтажа, влияющей на расширение компонентов, допусков на обработку болта и т.п., поэтому при определенном вращающем моменте необходимо учесть определенный предел погрешности на результирующую силу натяжения.

Еще одним преимуществом является то, что рабочая часть ротора и вал могут быть изготовлены из разных материалов, что позволит учесть механическую и тепловую нагрузки на разные части ротора.

К примеру, цапфы ротора могут быть изготовлены из стали для размещения на них подходящих подшипников, а рабочая часть ротора - из другого материала.

Если рабочую часть ротора изготовить, к примеру, из нержавеющей стали или бронзы, то полученная рабочая часть будет иметь высокую коррозийную стойкость.

Чугун может подойти, если первостепенную важность имеет цена. Керамические материалы или стекло имеют высокую термостойкость и низкий коэффициент расширения. Преимуществом алюминия является его низкий удельный вес. Рабочая часть ротора может быть изготовлена и из различных видов органических или неорганических материалов, к примеру, синтетики, которая может быть как армирована, так и не армирована волокнами.

Конечно, рабочая часть ротора может быть выполнена и из стали. При этом рабочая часть ротора и вал могут быть выполнены из разных типов стали или обработаны различным образом.

Очевидно, что такие компоненты как цапфы, растягиваемый элемент и рабочая часть ротора могут быть изготовлены и из других материалов.

В соответствии с настоящим изобретением рабочая часть ротора, к примеру, может быть изготовлена из различных материалов, как будет описано ниже со ссылкой на чертежи.

Дополнительным преимуществом является и то, что дефектную часть, к примеру, поврежденную цапфу или поверхность рабочей части ротора проще отремонтировать или заменить. В этом случае больше не нужно заменять весь ротор, как в случае с цельными роторами.

Особого внимания заслуживают главные преимущества составного ротора, которые касаются его охлаждения. Это подробно пояснено ниже со ссылкой на чертежи.

Настоящее изобретение предусматривает также способ изготовления вышеописанного ротора, включающий в себя следующие операции:

- выполнение центрального или по существу центрального продольного отверстия или канала в рабочей части ротора;

- размещение, по меньшей мере, части вала в указанном отверстии или канале, причем указанный вал включает в себя растягиваемый элемент;

- приложение к растягиваемому элементу силы натяжения для предварительного напряжения указанного элемента;

- размещение натягивающих элементов на обоих торцах натягиваемого элемента, который связывает между собой натягивающие элементы, при этом натягивающие элементы зафиксированы относительно вала вдоль его продольной оси, будучи установлены в определенном положении, так чтобы после снятия растягивающей нагрузки они были отделены друг от друга рабочей частью ротора или ее частью, то есть могли удерживать растягиваемый элемент в предварительно напряженном состоянии.

Для лучшего понимания характеристик настоящего изобретения далее описаны предпочтительные варианты выполнения ротора винтового компрессора, соответствующего настоящему изобретению, которые приведены в качестве примеров и не ограничивают сущность изобретения, со ссылкой на прилагаемые чертежи, на которых:

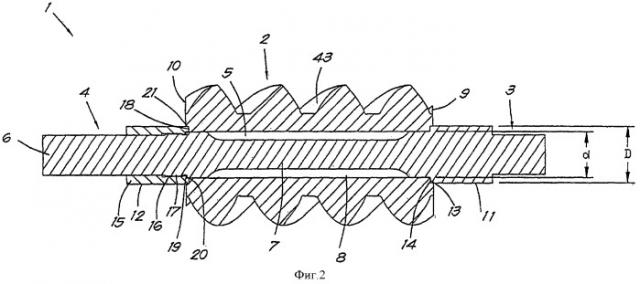

фиг.1 - схематичный внешний вид ротора по настоящему изобретению;

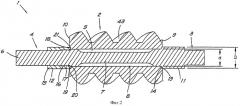

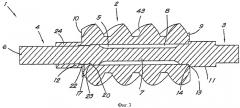

фиг.2 - разрез по линии II-II на фиг.1;

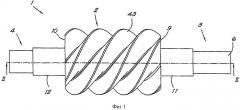

фиг.3 - разрез по линии II-II на фиг.1 для второго варианта осуществления изобретения;

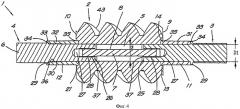

фиг.4 - разрез по линии II-II на фиг.1 для третьего варианта осуществления изобретения;

фиг.5 - разрез по линии II-II на фиг.1 для четвертого варианта осуществления изобретения;

фиг.6 - разрез по линии II-II на фиг.1 для пятого варианта осуществления изобретения;

фиг.7 - разрез по линии II-II на фиг.1 для шестого варианта осуществления изобретения;

фиг.8 - разрез по линии II-II на фиг.1 для седьмого варианта осуществления изобретения;

фиг.9 - разрез по линии II-II на фиг.1 для восьмого варианта осуществления изобретения;

фиг.10 - разрез по линии II-II на фиг.1 для девятого варианта осуществления изобретения;

фиг.11 - ротор по фиг.10 во время сборки.

На фиг.1 и 2 изображен ротор 1 винтового компрессора, соответствующий настоящему изобретению, при этом ротор 1 выполнен в виде ведущего ротора, который включает в себя рабочую часть 2, снабженную лопастями, и две расположенные по бокам цапфы 3 и 4.

Лопасти рабочей части 2 ведущего ротора выполнены так, чтобы они могли взаимодействовать со вторым ведомым ротором (на фигурах не показан), снабженным желобами, с которыми указанные лопасти входят в зацепление для засасывания и сжатия текучей среды, к примеру, воздуха.

Через рабочую часть 2 ротора проходит сквозной центральный продольный канал 5, в котором расположена, по меньшей мере, часть вала 6.

В соответствии с настоящим изобретением указанный вал 6 включает в себя растягиваемый элемент 7, который в данном случае входит в состав части вала 6, проходящей через канал 5.

В данном случае указанный растягиваемый элемент 7 выполнен в виде суженной части 8 вала 6, которая проходит через часть центрального канала 5.

Под суженной частью 8 подразумевается утонченная часть вала 6 или, другими словами, часть с меньшим диаметром.

Под «продольным каналом» подразумевается канал 5, проходящий через рабочую часть 2 ротора по существу вдоль его продольной оси, однако ось данного канала 5 может быть расположена и под углом к продольной оси рабочей части 2 ротора, равным 0-20°.

Кроме того, в соответствии с настоящим изобретением указанный продольный канал 5 может быть и не прямым, а расположенным вдоль заданного криволинейного отрезка, при условии, что выходы канала 5 расположены на противоположных боковых сторонах рабочей части 2 ротора.

К тому же площадь сечения канала в плоскости, перпендикулярной продольной оси вала 6, может варьироваться вдоль данной оси вала 6.

Рабочая часть 2 ротора и цапфы 3 и 4 установлены так, что к рабочей части 2 ротора или, во всяком случае, по меньшей мере, к центральной части рабочей части приложено продольное усилие. В данном примере результирующее давление на рабочую часть 2 ротора создается силами, действующими на торцевые поверхности 9 и 10 рабочей части 2 ротора со стороны натягивающих элементов 11 и 12, которые связаны между собой через указанный растягиваемый элемент 7.

В соответствии с настоящим изобретением в ходе изготовления ротора к данному растягиваемому элементу 7 прикладывают нагрузку путем предварительного напряжения, после чего растягиваемый элемент 7, в его растянутом состоянии, фиксируют с помощью натягивающих элементов 11 и 12.

Если ротор 1 выполнен в виде отдельных деталей, то в соответствии с настоящим изобретением предварительное натяжение составляет, по меньшей мере, 30% от предела текучести материала растягиваемого элемента, а предпочтительно - по меньшей мере, 50% от данного предела текучести, и в соответствии с еще более предпочтительным вариантом выполнения - по меньшей мере, 70% от данного предела текучести.

Предпочтительно, чтобы продольные силы, приложенные к рабочей части 2 ротора, составляли, по меньшей мере, 104 Н, при этом на практике они могут составлять до 106 Н или выше.

Первый натягивающий элемент 11 вала 6 имеет буртик 13, диаметр которого превышает диаметр остальной части вала. Диаметр D элемента 11 должен превышать диаметр d центрального канала 5.

Буртик 13 первого натягивающего элемента 11 упирается в торцевую поверхность 9 рабочей части 2 ротора.

В иллюстрируемом примере осуществления настоящего изобретения в торцевой поверхности 9 выполнена дополнительная выемка 14, в которую входит буртик 13 собранного ротора 1. Эта выемка 14 не является обязательным элементом настоящего изобретения.

Второй натягивающий элемент 12 выполнен в виде гайки 15, которая надета на цапфу 4 вала 6.

Винтовая резьба 16 гайки 15 взаимодействует с внешней винтовой резьбой 17 вала 6, расположенной вблизи соединения цапфы 4 с рабочей частью 2 ротора.

В данном примере осуществления настоящего изобретения торцевая поверхность 18 гайки 15 снабжена выемкой 19, в которую входит без зазора выступ 20 вала.

В иллюстрируемом примере осуществления настоящего изобретения в торцевой поверхности 10 рабочей части 2 ротора выполнена выемка 21, поверхность которой прилегает к указанной торцевой поверхности 18 гайки 15, в собранном состоянии ротора 1.

Выемка 19 гайки 15, выемка 21 в торцевой поверхности 10 и выступ 20 вала 6 не являются обязательными элементами настоящего изобретения.

Способ изготовления ротора винтового компрессора, соответствующий настоящему изобретению включает в себя следующие операции.

Вал 6 вставляют цапфой 4 вперед в центральный канал 5 рабочей части 2 ротора так, чтобы буртик 13 первого натягивающего элемента 11 упирался в торцевую поверхность 9 рабочей части 2 ротора, а более конкретно - в дно выемки 14.

Затем на цапфу 4 вала 6 надевают гайку 15.

После этого вал упруго натягивают путем приложения к нему значительной внешней силы. Вал 6 имеет наименьший диаметр в области суженной части 8, образующей растягиваемый элемент 7, поэтому натяжение в этой области будет наибольшим.

В соответствии с настоящим изобретением вал может быть натянут путем приложения к двум торцам вала 6 сил, направленных в противоположные стороны, или путем приложения силы к одной из цапф за счет давления на соответствующую торцевую поверхность 9 или 10 рабочей части 2 ротора.

Когда вал 6 напряжен, на него навинчивают гайку 15 вручную или с заданным моментом, до упора в рабочую часть 2 ротора.

После снятия с вала внешней натягивающей нагрузки рабочая часть 2 ротора будет напряжена с большой продольной силой между буртиком 13 вала 6 с одной стороны и торцом 18 гайки 15 - с другой.

Благодаря натягивающим напряжениям в натягиваемом элементе 7 натягивающие элементы 11 и 12 будут передавать соответствующие продольные усилия рабочей части 2 ротора.

Контактные поверхности между буртиком 13 и выемкой 14, расположенной на торцевой поверхности 9 рабочей части 2 ротора, и торцевой поверхностью 18 гайки и выемкой 21, расположенной в другой торцевой поверхности 10 рабочей части 2 ротора, должны быть достаточно большими для передачи сжимающих нагрузок рабочей части 2 ротора.

Размеры винтовых резьб 16 и 17 должны быть рассчитаны так, чтобы они могли передавать друг другу продольные усилия, которые практически равны усилиям в растягиваемом элементе 7.

Диаметр суженной части, образующей растягиваемый элемент 7, определяется пределом текучести материала, из которого изготовлен вал 6.

Чем выше предел текучести вала, тем уже может быть его суженная часть (а значит, меньше ее диаметр) при фиксированной силе давления натягивающих элементов 11 и 12 на рабочую часть 2 ротора.

Модуль Юнга или модуль упругости определяет относительное удлинение вала 6 при его натяжении. Чем больше относительное удлинение вала, тем легче осуществляется сборка ротора. Чем меньше модуль Юнга материала, тем больше удлинение вала при одинаковой натягивающей нагрузке. Чем меньше модуль Юнга материала, тем меньше будет варьироваться сила давления натягивающих элементов 11 и 12 на рабочую часть 2 ротора после сборки ротора и снятия внешней нагрузки.

Второй пример осуществления настоящего изобретения, проиллюстрированный фиг.3, большей частью аналогичен первому примеру осуществления, проиллюстрированному фиг.1 и 2.

Во втором примере через рабочую часть 2 ротора также проходит по существу центральный продольный канал 5.

Вал 6 также включает в себя цапфы 3 и 4, первый натягивающий элемент 11 и растягиваемый элемент 7. Растягиваемый элемент 7 также выполнен в виде суженной части 8 вала 6, проходящей через часть сквозного центрального канала 5.

Однако на этот раз гайка, образующая второй натягивающий элемент 12, выполнена заодно целое с рабочей частью 2 ротора в отличие от гайки, соответствующей первому примеру осуществления настоящего изобретения, который проиллюстрирован фиг.1 и 2.

С этой целью в рабочей части 2 ротора предусмотрена внутренняя винтовая резьба 22, которая расположена на уровне торцевой поверхности 10. Внутренняя резьба 22 взаимодействует с внешней винтовой резьбой 17 вала 6, когда ротор 1, соответствующий настоящему изобретению, собран.

Кроме резьбы 22 стенка канала 5 снабжена внутренним выступом 23.

В иллюстрируемом примере на торцевой поверхности 10 рабочей части 2 ротора расположена цилиндрическая часть 24, которая служит продолжением центрального канала 5, хотя указанная цилиндрическая часть не является обязательным элементом настоящего изобретения.

Способ изготовления ротора 1, соответствующего этому примеру осуществления настоящего изобретения, также прост и аналогичен способу, соответствующему первому примеру.

Вал 6 вставляют в сквозной центральный канал 5, выполненный в рабочей части 2 ротора, цапфой 4 вперед, после чего вал 6 и рабочая часть 2 ротора могут быть соединены друг с другом вручную по резьбе 17 и 22.

После этого вал 6 упруго натягивают путем приложения к нему значительной внешней силы. Растянутое состояние вала аналогично его растянутому состоянию в первом примере осуществления настоящего изобретения.

Когда вал 2 ротора натянут, рабочую часть 2 ротора довинчивают, пока нижняя стенка выемки 14 не окажется прижатой к буртику 13 вала 6, после чего внешнее усилие снимают.

К возникающим при этом напряжениям и деформациям применимы те же замечания, что и в первом примере осуществления настоящего изобретения.

Фиг.4 иллюстрирует пример осуществления ротора 1, вал 6 которого выполнен иначе, чем в первых двух примерах осуществления, проиллюстрированных выше.

В третьем примере осуществления рабочая часть 2 ротора также снабжена по существу центральным продольным каналом 5, в который может быть вставлен вал 6.

При необходимости в торцевых поверхностях 9 и 10 рабочей части 2 ротора могут быть выполнены выемки 14 и 21.

В этом случае вал 6 выполнен в виде составного элемента, который состоит из цапф 3 и 4 и натягиваемого элемента 7.

Предпочтительно, чтобы цапфы 3 и 4 имели цилиндрическую форму.

Торцевые поверхности 25 и 26 цапф 3 и 4 имеют диаметр D1, который несколько меньше диаметра d сквозного центрального канала 5.

В торцевых поверхностях 25 и 26 высверлены центральные несквозные (глухие) отверстия 27. Эти отверстия 27 могут быть снабжены внутренней резьбой 28. Высверленные отверстия 27 могут быть и сквозными и проходить через всю цапфу 3 или 4.

Буртики 29, которые могут быть также выполнены в виде выступов, расположены на цапфах 3 и 4 на определенном расстоянии от торцевых поверхностей 25 и 26.

По меньшей мере, одна из цапф (в данном случае - цапфа 4) снабжена внешней винтовой резьбой 30, которая расположена на внешней поверхности вала 6 между буртиком 29 и торцевой поверхностью 26.

В данном примере натягивающие элементы 11 и 12 выполнены в виде гильз 31 и 32, внутренний диаметр которых несколько больше диаметра областей между буртиками 29 и торцевыми поверхностями 25 и 26 цапф 3 и 4.

Гильзы 31 и 32 могут быть снабжены выемками 33, выполненными в их торцевых поверхностях 34. В этом случае диаметр выемки 33 может быть подобран так, чтобы он соответствовал диаметру буртика 29, расположенному на соответствующих цапфах 3 и 4.

Кроме того, гильзы 31 и 32 могут быть предусмотрены за противоположным торцом дополнительного буртика 35. В этом случае высота буртика 35 выбирается так, чтобы диаметр буртика 35 соответствовал диаметру выемок 14 или 21, расположенных в рабочей части 2 ротора.

Очевидно, что одна из гильз 31 или 32 может быть выполнена заодно целое с цапфой 3 или 4.

По меньшей мере, один из натягивающих элементов (в данном случае - натягивающий элемент 12) снабжен внутренней винтовой резьбой 36, которая может взаимодействовать с внешней винтовой резьбой 30 цапфы 4.

Растягиваемый элемент 7 выполнен в виде по существу цилиндрического тела, оба конца которого снабжены внешней винтовой резьбой 37.

Размеры растягиваемого элемента 7 подбираются так, чтобы внешние резьбы 37, расположенные на обоих концах натягиваемого элемента 7, могли взаимодействовать с внутренними резьбами 28 центральных отверстий 27, выполненных соответственно в торцевых поверхностях 25 или 26 цапф 3 и 4.

В данном примере осуществления настоящего изобретения способ сборки ротора 1 винтового компрессора также очень прост и включает в себя нижеследующие операции.

Растягиваемый элемент 7 соединяют с одной из цапф 3 или 4, к примеру, цапфой 3. Для этого одну из внешних винтовых резьб 37 навинчивают на внутреннюю винтовую резьбу 28 центрального отверстия 27 цапфы 3.

На цапфу 3 надевают гильзу 31. Если в гильзе 31 выполнена выемка 33, то дно данной выемки 33 будет упираться в буртик 29 цапфы 3. Если выемка 33 отсутствует, то гильза 31 может упираться в буртик 29 своей торцевой поверхностью 34.

Узел, включающий в себя растягиваемый элемент 7, цапфу 3 и гильзу 31, вставляют в сквозной центральный канал 5 рабочей части 2 ротора так, чтобы выступ 35 гильзы 31 был расположен в выемке 14, упираясь в торцевую поверхность 9 рабочей части 2 ротора.

При отсутствии выемки 14 гильза может упираться непосредственно в торцевую поверхность 9 рабочей части 2 ротора.

Затем на цапфу 4 надевают гильзу 32. Если в гильзе 32 выполнена выемка 33, то дно данной выемки 33 будет упираться в буртик 29 цапфы 4. Если выемка 33 отсутствует, то гильза 32 может упираться в буртик 29 своей торцевой поверхностью 34. Однако такой буртик 29 не является обязательным элементом настоящего изобретения.

После этого цапфу 4, на которую надета гильза 32, соединяют с узлом, включающим в себя растягиваемый элемент 7, цапфу 3 и гильзу 31.

С этой целью внутреннюю резьбу 28 центрального отверстия 27 цапфы 4 навинчивают на внешнюю винтовую резьбу 37 натягиваемого элемента 7.

Затем составной вал 6 упруго растягивают путем приложения к нему значительной внешней силы.

Когда вал натянут, довинчивают гильзу 32.

После снятия внешнего натягивающего усилия с составного вала 6 выступ 35 гильзы 31 будет расположен в выемке 14, выполненной в торцевой поверхности 9 рабочей части 2 ротора. Дно выемки 33, выполненной в гильзе 31, будет упираться в буртик 29 цапфы 3.

Выступ 35 другой гильзы 32 будет расположен в выемке 21, выполненной в торцевой поверхности 10 рабочей части 2 ротора. Дно выемки 33, выполненной в гильзе 32, будет упираться в буртик 29 цапфы 4.

За счет сил натяжения в натягиваемом элементе 7 натягивающие элементы 11 и 12 (в данном случае образованы, главным образом, гильзами 31 и 32) будут оказывать соответствующее продольное давление на рабочую часть 2 ротора.

Преимуществом данного варианта выполнения настоящего изобретения является то, что материал натягиваемого элемента 7 может быть выбран независимо от материалов цапф 3 и 4 и рабочей части 2 ротора.

Как уже упоминалось, чем больше относительное удлинение натягиваемого элемента 7 при приложении к нему нагрузки, тем проще сборка конструкции. Относительное удлинение натягиваемого элемента 7 зависит от выбранного материала. Чем меньше, к примеру, модуль упругости или выше предел текучести выбранного материала, тем больше относительное удлинение данного материала при одинаковой натягивающей нагрузке.

После сборки узла и снятия с него внешней нагрузки сила давления натягивающих элементов 31 и 32 на рабочую часть 2 ротора будет при этом меньше варьироваться.

Цапфы 3, 4 могут быть изготовлены из более жесткого материала, то есть материала с большим модулем упругости.

Фиг.5 иллюстрирует пример осуществления, проиллюстрированного фиг.4, для решения вышеуказанных проблем, которые связаны с охлаждением ротора 1.

Узел и способ его сборки, соответствующие этому примеру, аналогичны узлу и способу его сборки, соответствующим примеру осуществления, который проиллюстрирован фиг.4, за исключением того, что гильза 31 выполнена заодно целое с цапфой 3.

Поперечное сечение натягиваемого элемента 7 меньше поперечного сечения вышеупомянутого центрального продольного канала 5, поэтому между валом 6 и рабочей частью 2 собранного ротора 1 имеется внутреннее пространство 38.

В иллюстрируемом примере указанное пространство 38 образует часть охлаждающего канала 39 для циркуляции охлаждающей среды через ротор 1.

Охлаждающий канал 39 также включает в себя высверленные каналы 40, которые выполнены в соответствующих цапфах 3 и 4 вала 6 и сообщаются с указанным пространством 38 через одно или несколько внутренних ответвлений 41, а в данном случае - и через часть спирального желоба 42, выполненного в цилиндрической стенке указанного продольного канала 5, причем данная часть расположена между рабочей частью 2 ротора и частью соответствующей цапфы 3 или 4, расположенной в указанном канале 5.

Указанный спиральный желоб 42 расположен по существу вдоль продольной оси вышеупомянутого продольного канала 5, образуя сквозной проход для охлаждающей среды.

Охлаждающая среда может втекать в ротор 1 через отверстие 40, высверленное в одной из цапф 3 или 4, и после протекания через рабочую часть 2 ротора - вытекать через отверстие 40, высверленное в другой цапфе 4 или 3.

Теплота сжатия текучей среды, контактирующей с внешней поверхностью 43, передается рабочей части 2 ротора, поэтому предпочтительно, чтобы охлаждающая среда протекала максимально близко к внешней поверхности 43 для максимально оптимального охлаждения.

Это может быть достигнуто, к примеру, путем выполнения охлаждающего канала 39 с максимально возможным диаметром, к примеру, путем выполнения указанного спирального желоба 42 в стенке продольного канала 5.

В данном примере осуществления настоящего изобретения рабочая часть 2 ротора и цапфы 3 и 4 могут быть изготовлены отдельно, поэтому диаметр охлаждающего канала 39 может быть легко приспособлен к необходимым условиям, в частности диаметр канала, расположенного в цапфах 3 и 4, может быть выбран меньше диаметра центрального продольного канала 5, расположенного в рабочей части 2 ротора.

Поэтому внешний диаметр цапф 3 и 4 может быть ограничен, чтобы подшипники имели ограниченные размеры, но это не должно отрицательно сказываться на прочности цапф 3 и 4. С другой стороны, внутреннее охлаждение рабочей части 2 ротора должно доходить до его внешней поверхности, поэтому чем больше диаметр продольного канала 5, тем эффективнее охлаждение ротора.

Поскольку в данном случае ротор 1 имеет составную форму, указанный охлаждающий канал 39 может быть выполнен относительно просто, в то время как в случае с цельным ротором это значительно сложнее.

При необходимости ротор 1 может быть снабжен дополнительными средствами уплотнения во избежание утечки охлаждающей среды в пространство, в котором происходит сжатие текучей среды.

Эти дополнительные средства 44 уплотнения могут быть предусмотрены в самой рабочей части 2 ротора или на уровне натягивающих элементов 11 и 12, при этом средства 44 могут представлять собой, к примеру, вяжущее вещество, уплотнительные кольца и т.п.

Для улучшения эффективности внутреннего охлаждения можно обеспечить турбулентность потока охлаждающей среды, текущей через охлаждающий канал 39. С этой целью в охлаждающем канале 39 могут быть предусмотрены дополнительные средства (на фигурах не показаны), обеспечивающие турбулентность потока охлаждающей среды или усиливающие существующую турбулентность. Эти дополнительные средства могут быть выполнены, к примеру, в виде лопастей или других элементов, которые расположены на вале 6 или в рабочей части ротора на пути прохождения потока, причем данные элементы могут быть выполнены заодно целое с ротором или присоединены к нему.

Изготовление ротора 1, изображенного на фиг.5, аналогично изготовлению ротора, изображенного на фиг.4 (описано выше).

Внутреннее охлаждение рабочей части 2 ротора особенно подходит для использования в безмасляном компрессоре, в компрессионное пространство которого не подается охлаждающая среда, хотя, конечно, такое охлаждение может быть применено и в жидкостном винтовом компрессоре.

В примере осуществления настоящего изобретения, проиллюстрированном фиг.6, часть внутреннего пространства 38 полностью или частично заполнена наполнительным элементом 45 или материалом. Наполнительный элемент 45 или материал позволяет эффективнее направлять охлаждающую среду в желоб или желобы 42 для лучшего охлаждения ротора.

Путем выбора размеров и материала наполнительного элемента 45 можно улучшить различные характеристики ротора 1.

Размеры и материал наполнительного элемента 45 могут быть выбраны так, чтобы собственная частота ротора 1 была смещена в сторону желаемого значения.

Путем изменения характеристик наполнительного элемента 45 можно также ослабить вибрации ротора винтового компрессора с заданным коэффициентом ослабления.

В другом случае характеристики наполнительного элемента могут быть подобраны так, чтобы обеспечить требуемую жесткость ротора 1.

Из подходящего материала может быть изготовлен наполнительный элемент 45, который, расширяясь или сжимаясь, позволяет регулировать размер внутреннего охлаждающего канала. Наполнительный элемент 45, изготовленный путем смешения или дискретной комбинации материалов, позволяет изменять характеристики охлаждающего канала по определенному закону, при этом соответствующие свойства элемента 45 могут быть неодинаковы вдоль продольной и/или радиальной оси ротора 1.

В общем случае внешнюю поверхность наполнительного элемента 45 можно также снабдить текстурой и/или придать данной поверхности внешнюю форму, что позволит регулировать охлаждение и/или протекание охлаждающей. среды. Кроме того, эта текстура и/или форма может быть неодинакова вдоль периметра наполнительного элемента 45 как вдоль продольной, так и радиальной оси ротора 1.

Преимуществом внутреннего пространства 38 рабочей части 2 ротора является и то, что в данном пространстве можно разместить датчики. Эти датчики могут быть использованы, к примеру, для отслеживания вибраций или температуры ротора.

Изготовление указанного ротора 1, изображенного на фиг.6, аналогично изготовлению роторов, изображенных на фиг.4 и 5.

Фиг.7 иллюстрирует пример осуществления ротора 1, соответствующего настоящему изобретению, при этом в соответствующие цапфы 3 и 4 ротора 1 интегрированы два внутренних кольца 46 подшипников 47 качения. В соответствии с настоящим изобретением внутреннее кольцо 46 может быть также установлено только в одну из цапф 3 или 4.

Предпочтительно выполнять внутренние кольца 46 в виде локального увеличения диаметра цапфы 3 или 4, чтобы облегчить монтаж других элементов подшипника.

Это дополнительное преимущество достигается за счет выполнения цапф 3 и 4 в виде отдельных, меньших по размеру компонентов. Эти компоненты могут быть изготовлены из материалов, которые подходят для использования в подшипниках 47, при этом цапфы 3 и 4 могут быть обработаны специальным образом, чтобы они могли быть использованы в качестве внутренних колец 46 подшипника 47.

Преимуществом этого является не только уменьшение количества используемых элементов и материала, но и возможность получения более жесткого узла с меньшим диаметром подшипника, что позволяет дополнительно снизить энергетические потери, при этом ротор 1 может быть приведен во вращение с большим числом оборотов.

В другом примере осуществления, проиллюстрированном фиг.8, рабочая часть 2 ротора может состоять из различных частей - сегментов 48. Сегменты 48, расположенные параллельно друг другу, образуют рабочую часть 2 ротора.

Предпочтительно, чтобы сегменты 48 были зафиксированы относительно друг друга за счет давления, оказываемого натягивающими элементами 11 и 12; в другом примере осуществления настоящего изобретения могут быть предусмотрены дополнительные механические средства соединения сегментов между собой.

Различные сегменты 48 такой составной рабочей части 2 ротора могут иметь, к примеру, различный профиль или вращаться с различной скоростью, при этом они могут быть изготовлены из разных материалов или одних и тех же материалов, но с применением разных способов обработки.

Это позволяет учесть требуемую разницу теплопроводности, к примеру, вдоль продольной оси рабочей части 2 ротора или варьируемую прочность материала вдоль данной оси.

Для каждого сегмента 48 можно подобрать наиболее походящий материал с учетом его стоимости, термостойкости, фрикционных свойств, коэффициента расширения и теплопроводных или теплоизолирующих свойств.

В соответствии с частным признаком настоящего изобретения один или несколько сегментов 48 ротора 1 могут быть снабжены разными покрытиями, или покрытыми могут быть лишь некоторые сегменты 48, а остальные - быть непокрыты, причем это основано на требованиях к материалу ротора 1 в различных его точках вдоль продольной оси ротора.

В последнем случае на покрытия расходуется меньше материала, чем на покрытия цельных роторов, а значит, уменьшается объем испарений от растворителей; это позволяет существенно увеличить срок службы фильтров и снизить расход активированного угля в распылительных камерах, в которых наносятся покрытия.

Указанные покрытия могут представлять собой, к примеру, износостойкий с