Способ диагностики обнаружения отказа компонента регулирующего клапана

Иллюстрации

Показать всеЗаявленные способ и система идентифицируют ошибки и/или износ компонентов управляющего клапана. Система может использовать различные комбинации датчиков для обеспечения необходимых данных для вычисления целостности компонента, характеристики которого отклоняются от нормальных. Для указания потенциального отказа компонента могут генерироваться предупреждения. В частности, система может обнаруживать потенциальный износ и/или ошибки пружин привода, пневматической трубки и сильфонных уплотнений. Заявленная система может быть соединена с сетью управления технологическим процессом для формирования более сложной системы аварийной сигнализации. Кроме того, для повышения точности обнаружения системы могут быть использованы дополнительные статистические способы. 9 н. и 22 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к выполнению диагностики и технического обслуживания на технологическом участке и, более конкретно, к обеспечению диагностических возможностей в пределах технологического участка способом, который уменьшает или предотвращает отказы регулирующего клапана в пределах технологического участка.

Уровень техники

Отказ регулирующего клапана в производственном процессе почти всегда воздействует на работу технологического участка. Как правило, отказы регулирующего клапана могут влиять на реакцию регулирующего клапана на управляющие сигналы. В частности, регулирующий клапан может стать менее реагирующим или медленным в отношении управляющего сигнала, что может привести к ухудшению качества управления, что вызывает изменение параметров процесса, которое неблагоприятно для операторов технологического участка или, хуже того, может привести к опасной ситуации. Таким образом, раннее обнаружение ухудшения работы регулирующего клапана или его износа может позволить обеспечить точное плановое обслуживание регулирующего клапана, которое предотвратит нарушение работы технологического участка.

Ухудшение рабочих характеристик регулирующего клапана может произойти по ряду причин. Обычно основным фактором является износ компонентов. Однако износ частей обычно обнаруживается лишь после ухудшения работы регулирующего клапана в такой степени, когда регулирующий клапан уже работает неисправно из-за, например, отказа его компонента, т.е. когда может быть слишком поздно выполнять профилактическое обслуживание. Одним из способов профилактического обслуживания является периодический физический осмотр компонентов регулирующего клапана основе. Однако этот вариант является дорогостоящим, поскольку требует, чтобы контур управления технологическим процессом, в котором использован указанный регулирующий клапан, был остановлен, и/или чтобы регулирующий клапан был снят и разобран для осмотра.

Раскрытие изобретения

В соответствии по меньшей мере с одним раскрытым примером, заявленные способ и система идентифицируют ошибки и/или износ компонентов в технологическом регулирующем клапане. В некоторых вариантах реализации, заявленные способ и система обнаруживают износ и/или ошибки пружин приводов, пневматических трубок и сильфонных уплотнений.

В одном варианте реализации износ пружин привода или ошибка пневматического регулирующего клапана могут быть обнаружены при отслеживании давления привода и перемещения штока привода.

Еще в одном варианте реализации ухудшение работы сильфона или ошибка регулирующего клапана могут быть обнаружены при отслеживании давления в сильфонной камере и перемещения клапана.

Еще в одном варианте реализации может быть идентифицирован источник протечки привода. Еще в одном варианте реализации может быть обнаружена протечка в манометровых трубках или в диафрагме.

Краткое описание чертежей

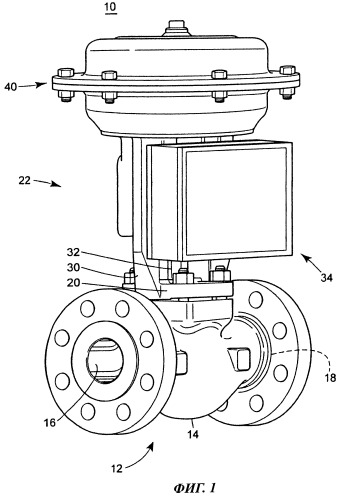

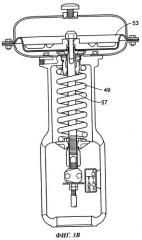

На фиг.1 показан регулирующий клапан.

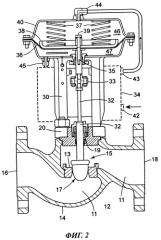

На фиг.2 показано поперечное сечение регулирующего клапана.

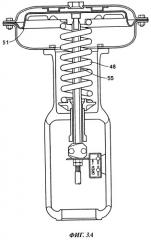

На фиг.3А показана конструкция клапана прямого действия.

На фиг.3В показана конструкция клапана обратного действия.

На фиг.4А показан регулирующий клапан, сформированный для определения износа пружин, согласно одному из вариантов реализации.

Фиг.4В иллюстрирует процесс обнаружения износа пружин согласно одному из вариантов реализации.

На фиг.5А показано сильфонное уплотнение, установленное в регулирующий клапан.

Фиг.5В иллюстрирует процесс обнаружения отказа сильфона согласно одному из вариантов реализации.

На фиг.6А показан регулирующий клапан, выполненный с возможностью идентификации протечки в пневматическом приводе, согласно одному из вариантов реализации.

Фиг.6В иллюстрирует процесс для идентификации компонента, вызывающего протечку привода, согласно одному из вариантов реализации.

На фиг.7 показана конструкция пневматического привода, в котором воздушный клапан позиционера сообщается с воздушным клапаном привода.

На фиг.8 показана система для обнаружения протечки, использующая модифицированный позиционер двойного действия, согласно одному из вариантов реализации.

Фиг.9 иллюстрирует вычислительное устройство, которое может быть использовано для реализации алгоритма обнаружения.

Фиг.10 иллюстрирует модуль обнаружения согласно одному из вариантов. реализации.

На фиг.11 показана автоматизированная система управления технологическими процессами на технологическом участке, в которой могут быть реализованы по меньшей мере один модуль обнаружения и регулирующие клапаны.

Осуществление изобретения

На фиг.1 показан узел 10 регулирующего клапана в сборе, который может быть использован в автоматизированной системе управления технологическими процессами, например, на технологическом участке. Узел 10 содержит клапан 12, привод 22 и инструмент регулирующего клапана или позиционер 34. Клапан 12 содержит корпус 14 клапана, впускное отверстие 16, выпускное отверстие 18, а привод 22 содержит крышку 20 клапана и корпус 40 пневматической диафрагмы. Шток 32 клапана может проходить через крышку 20 и может быть использован для управления клапаном 12. Хомут 30 может быть соединен с крышкой 20 или снабжен ею. Хотя, как показано на фиг.1, хомут 30 может быть соединен с крышкой 20, в других вариантах реализации хомут 30 может быть установлен на другую часть корпуса 14 клапана. Хомут 30 может быть использован для соединения корпуса 40 пневматической диафрагмы с корпусом 14 клапана. Шток 32 клапана, который может формировать часть узла 15 штока клапана в сборе, описанного далее, может быть выполнен с возможностью передачи усилия от корпуса 40 к клапану 12, чтобы таким образом управлять работой клапана 12.

Пневматический позиционер 34 может быть соединен с хомутом 30. Позиционер 34 может быть использован для регулирования приводом 22. Как правило, позиционеры, такие как позиционер 34, могут быть электропневматическими и могут быть использованы в контурах управления процессом для управления узлом 10 заданным способом. Таким образом, позиционер 34 может управляться принятым входным электронным сигналом, преобразованным на уровень давления паров (преобразование электрического тока в давление) (компоненты не показаны) для преобразования входного электронного сигнала в пневматический выходной сигнал, который может привести в действие привод 22. Сигнал давления на выходе может быть применен непосредственно к корпусу пневматической диафрагмы, который в свою очередь передает пневматический сигнал клапану для управления расходом пропорционально электронному входному сигналу.

На фиг.2 представлено поперечное сечение узла 10, показанного на фиг.1. Следует отметить, что одинаковые элементы обозначены одинаковыми позиционными номерами. На фиг.2 показан корпус 14 клапана, задающий впускное отверстие 16, выпускное отверстие 18 и канал 11, связывающий впускное отверстие 16 с выпускным отверстием 18. Седло 13 клапана может быть расположено внутри корпуса 14, через который проходит канал 11. Узел 15 штока клапана в сборе может состоять из затвора 17 клапана, расположенного в канале и выполненного с возможностью перемещения относительно седла 13, и таким образом управляющего потоком текучей среды через корпус 14. Узел 15 дополнительно содержит шток 32 клапана, соединенный с затвором 17 и проходящий через отверстие 19 (например, отверстие в корпусе клапана) в крышке 20. При подъеме узла 15 для открытия отверстия между затвором 17 и седлом 13 поток текучей среды через канал 11 увеличивается. При опускании узла 15 указанное отверстие закрывается, и поток текучей среды уменьшается, пока затвор 17 полностью не будет прижат к седлу 13 (как показано на фиг.2), и, таким образом, поток текучей среды через канал 11 прекращается.

Узел 15 может быть соединен с приводом 22 для подъема и опускания узла 15. Привод 22 может содержать корпус 40 диафрагмы, в котором размещена диафрагма 36, соединенная со стержнем 35 привода. Диафрагма 36 может быть смещена совокупностью (т.е. одной или более) пружин 37 привода. Хотя в варианте реализации, показанном на фиг.2, диафрагма 36 может быть соединена со стержнем 35 посредством диска 38 и болта 39, также могут быть использованы и другие известные соединительные средства. Как показано на фиг.2, шток 32 клапана может быть соединен со стержнем 35 соединителем 33 штока клапана. Приводом 22 можно управлять для подъема или опускания стержня 35, и, следовательно, для подъема или опускания узла 15 штока клапана в сборе. Корпус 40 диафрагмы привода 22 может быть поддержан и расположен над корпусом 12 посредством хомута 30.

Привод 22 может быть пневматическим приводом, управляемым позиционер 34. Позиционер 34 может иметь впускное отверстие 42 источника давления текучей среды, которое принимает сжатый газ от источника текучей среды (не показан). Позиционер 34 может иметь выпускное отверстие 43, которое сообщается с впускным отверстием 44 в корпусе диафрагмы привода 22. Корпус диафрагмы привода может иметь выпускной воздушный клапан 45 для вентиляции внутренней полости корпуса 40, находящейся под нормальным давлением. Хотя в варианте реализации, показанном на фиг.2, выпускное отверстие воздушного клапана 45 может быть соединено с позиционером 34, также может быть реализован случай, когда воздушный клапан 45 открыт для окружающей газовой среды. Позиционер 34 в целом может функционировать с возможностью управления количеством и длительностью применения газа в отношении корпуса 40 от источника давления, такого как источник сжатого воздуха (не показан). При подаче газа во впускное отверстие 44 привода давление в камере привода, например, в камере 46, воздействует на стержень 35 с силой, которая пропорциональна приложенному давлению и эффективной площади диафрагмы 36. Таким образом, при смещении диафрагмы 36 объем нижней камеры 47 может выпускать или принимать текучую среду через выпускное отверстие 45.

Хотя на фиг.2 показан пневматический привод согласно одному из вариантов реализации, использующий пружины 37, следует отметить, что в некоторых пневматических приводах может быть использована лишь одна пружина. Такие варианты реализации показаны на фиг.3А и 3В. На фиг.3А и 3В показано, что для смещения диафрагмы 51 и 53 использована одиночная пружина 48 и 49, соответственно. На фиг.3А показана конструкция прямого действия, в которой пружина 48 смещает стержень 55 привода вниз для закрытия клапана конструкции, тогда как на фиг.3В показана конструкция обратного действия, в которой пружина 49 смещает стержень 57 привода вниз для открытия клапана конструкции.

Обнаружение неисправной работы регулирующего клапана

Описанная здесь система помогает в определении причины ухудшения рабочих характеристик клапана благодаря идентификации изношенных компонентов регулирующего клапана. В частности, различные показания датчика могут быть использованы в описанных здесь алгоритмах для определения и идентификации компонентов регулирующего клапана, которые могут быть в плохом состоянии, или которые могут действовать за пределами расчетного диапазона рабочих характеристик. Таким образом, система обеспечивает раннее обнаружение износа компонента до наступления критического сбоя регулирующего клапана.

В одном варианте реализации система может отслеживать ухудшение работы регулирующего клапана из-за износа компонентов, таких как пружины привода, пневматические трубки, и/или нарушения герметизации. В регулирующем клапане реакция привода может быть ухудшена из-за износа пружин привода, которые используются для смещения привода. При износе пружин отклик клапана при его переключении в рабочее состояние (открытое или закрытое) может задерживаться. На реакцию привода могут дополнительно влиять утечки в пневматических каналах (например, в трубках, ведущих к пневматическим выпускным и впускным отверстиям и от них), а также по причине частичного или полного отказа диафрагмы привода. Дополнительно, реакция регулирующего клапана может ухудшиться из-за износа сильфонных уплотнений, которые используются для изоляции технологической среды регулирующего клапана от внешней атмосферы (например, среды, окружающей регулирующий клапан). Система, описанная здесь, может быть использована для обнаружения или предсказания износа по меньшей мере одного из описанных компонентов.

Обнаружение ошибки или износа пружины привода

Отказ пружины представляет собой такой вид отказа, который может вызвать снижение быстродействия (т.е. замедление) регулирующего клапана. Износ одной пружины в приводах, таких как показанных на фиг.3А и 3В, может вызвать мгновенный отказ. В приводе со многими пружинами отказ одной пружины не может вызвать немедленный отказ всего регулирующего клапана или потерю управления. Однако отказ даже одной пружины в приводе со многими пружинами может привести к неравномерной толчку привода, что может ограничить рабочий диапазон клапана или уменьшить прижим к седлу и, таким образом, увеличить протечку седла внутри клапана. Кроме того, отказ одной пружины может указать на возможность скорого выхода из строя других пружин.

В общем, износ пружины может произойти по разным причинам, таким как эрозия или окисление пружин, или конструкционный/механический пробой, а также усталость материала. Любая из этих причин может вызвать уменьшение упругости пружин помимо их других физических параметров.

Система обнаружения износа пружин привода, описанная здесь, может быть осуществлена для прогнозирования или обнаружения износа пружины или ее отказа так, что могут быть приняты профилактические меры, которые сокращают затраты на обслуживание и дорогостоящие простои в случае перерыва в работе технологического участка. Система обнаружения износа пружины может быть осуществлена в существующей автоматизированной системе управления технологическими процессами или внедрена в качестве независимо функционирующего вычислительного блока. В общем, система обнаружения износа пружины может быть осуществлена в форме аппаратных средств или программного обеспечения, исполняемого на вычислительном устройстве.

В одном варианте реализации для обнаружения износа пружины может быть использованы вычисление и отслеживание текущего значения жесткости пружины привода. В этом варианте реализации жесткость пружины может быть вычислена и сравнена с исходным или назначенным значением жесткости пружины. Износ или отказ пружины могут быть обнаружены, если отклонение расчетной жесткости пружины от исходного или назначенного значения выходит из заданного предела. В другом варианте реализации для вычисления значения жесткости пружины могут быть отслежены и измерены давление привода и перемещение клапана. Для вычисления величины жесткости пружины может быть использована следующая формула:

ΔРА=ΔTKa,

где ΔT - длина перемещения клапана, ΔР - изменение приложенного давления к приводу, А - эффективная площадь для диафрагмы привода и Ка - жесткость пружины.

На фиг.4А показан регулирующий клапан согласно одному из вариантов реализации, который может быть использован для определения износа пружины в приводе. Общие элементы, показанные на фиг.2 и фиг.4А, обозначены одинаковыми позиционными номерами. Как показано на фиг.4А, позиционный датчик 401 может предоставлять данные о положении, перемещении и/или ходе узла 10 регулирующего клапана в сборе. Перемещение клапана 12 может быть вызван перемещением стержня 35 привода. Как показано на фиг.2, стержень 35 привода может быть соединен со штоком 32 клапана, соединителем 33 штока клапана и затвором 17 клапана. Таким образом, измерение перемещения любого компонента из этой совокупности может быть указывающим на перемещение любого элемента из указанной совокупности компонентов.

Датчик 403 давления может предоставлять данные, указывающие на наличие давления, приложенного к верхней напорной камере 46.

Дополнительно, для приема измеренных данных по меньшей мере от одного из датчиков перемещения или давления 401 или 403, соответственно, может быть использовано устройство 405. После этого устройство 405 может осуществить алгоритм обнаружения и указания ошибки пружины, как дополнительно описано далее. Хотя устройство 405 на фиг.4А показано отдельно от позиционера 34, устройство 405 может быть выполнено в форме части позиционера 34. Это может иметь место, например, если позиционер 34 представляет собой цифровой позиционер, имеющий свой процессор и память.

Фиг.4В иллюстрирует процесс обнаружения износа пружины привода согласно одному из вариантов реализации. На этапе 410 может быть распознано перемещение клапана (например, перемещение стержня 35, соединителя 33 или штока 32). В одном варианте реализации положение клапана может измеряться на периодической основе, и перемещение может быть определено как разница между двумя измеренными положениями. На этапе 411 может быть распознано приложенное давление. В одном варианте реализации изменение приложенного давления может быть распознано периодическим осуществлением измерения приложенного давления и определения разности между двумя измеренными показаниями. В одном варианте реализации период измерения положения и приложенного давления может быть синхронизирован. Иными словами, как измерение положения, так и измерение приложенного давления, могут быть выполнены одновременно в один и тот же период.

На этапе 413 может быть определена текущая жесткость пружины привода. Например, в течение конкретного промежутка времени длина перемещения клапана может быть измерена одновременно с соответствующим изменением давления. В одном варианте реализации могут быть зарегистрированы первое положение клапана в первый момент времени и второе положение клапана во второй момент времени, при этом может быть вычислена разность между первым положением и вторым положением при перемещении клапана на длину ΔT. Во время перемещения клапана может произойти соответствующее изменение в приложенном давлении привода. Это изменение давления привода может быть измерено путем регистрации давления привода в первый момент времени, когда клапан находится в первом положении, и затем регистрацией давления привода во второй момент времени, когда клапан достигает второго положения. Разность двух измеренных значений давления затем может быть использована для вычисления изменения давления ΔР.

На этапе 414 разность между расчетным текущим значением коэффициента упругости пружины может быть сравнена с исходным значением коэффициента упругости пружины. Если разница между текущим и исходным значениями коэффициента упругости пружины превышает заданный порог, то на этапе 415 может быть сгенерировано указание об отказе пружины или износе пружины. Если разность между текущим и исходным значениями коэффициента упругости пружины не превышает заданный порог, то процесс может быть повторен. Исходное значение коэффициента упругости пружины может быть обеспечено заранее (например изготовителем), или для определения исходной жесткости пружины могут быть использованы этапы 410-413.

Указанный порог может быть установлен на уровне, заданном на основе срока службы пружины или нескольких пружин в приводе. Например, порог может быть установлен на уровне, указывающем, что пружина изношена настолько, что у нее остался ресурс использования, достаточный лишь для поддержки работы клапана до плановой замены и/или установки пружины (пружин).

В одном варианте реализации перемещение ΔТ клапана может быть вычислено только для одиночного непрерывного перемещения клапана в одном направлении. Иными словами, в этом варианте реализации перемещение клапана может быть измерено только как длина непрерывного перемещения клапана из первого положения во второе положение без изменения направления при перемещении между этими двумя положениями. В этом варианте реализации перемещение между конечными точками (например, в которых перемещение клапана ограничено физически) может быть не включено в перемещение ΔT клапана.

В одном варианте реализации привод может содержать несколько пружин, как показано на фиг.2. В этом случае жесткость пружины может представлять собой совокупную жесткость пружин для определения действия нескольких пружин. В этом варианте реализации отказ одиночной пружины может быть обнаружен соответственным заданием порога. В частности, в этом случае порог может быть задан на основе количества пружин и среднем вкладе каждой пружины в совокупную жесткость пружин. Например, порог может быть задан с учетом соответствия разницы в совокупных жесткостях пружин при удалении одной из пружин или нескольких пружин (например, в случае полного отказа). В другом примере установленный порог может отражать разность в совокупной жесткости пружин, если характеристики по меньшей мере одна пружина изношена до минимально допустимого уровня функциональности, но не до полного отказа любой пружины. В одном варианте реализации порог может быть установлен на основе количества пружин, необходимого для преодоления сил трения и гистерезиса клапана во время работы. В этом варианте реализации порог может быть установлен так, что система может указать проблемную пружину прежде, чем рабочие характеристики клапана будут ухудшены или окажутся под угрозой ухудшения.

В одном варианте реализации порог может быть установлен на основе следующего уравнения:

∑ S = 1 n K S K 1 , где n - общее количество пружин из ряда пружин, для которых существует ряд жесткостей, обозначенных как K1…Kn. При этом K1 представляет жесткость первой пружины из указанного ряда пружин.

Обнаружение износа сильфонных уплотнений

На фиг.5А показан регулирующий клапан, использующий сильфонное уплотнение. Сильфоны 501 могут быть использованы в качестве барьеров для изоляции окружающей технологический участок атмосферы 505 от управляющей технологическим процессом текучей среды 503. Например, сильфоны 501 могут быть необходимыми при работе со вредными или токсичными технологическими процессами, в которых требуется изоляция вредных химических веществ от окружающей технологический участок среды (например, см. инструкции Управления охраны труда (OSHA)).

Сильфон по существу представляет собой гибкое моноблочное разборное бесшовное устройство, которое имеет глубокие складки, сформированные из трубы с очень тонкими стенками и которое может быть металлическим. Гибкость складок сильфона по своему характеру может быть подобна гибкости винтовой намотке пружины сжатия. В применениях с регулирующим клапаном сильфон 501 может быть прикреплен к первой части 513 штока 509 клапана с использованием шайбы 511 сильфона, установленной в первом конце 514 сильфона. Второй конец 516 сильфона 501 может быть прикреплен к части 518 корпуса 14. Часть 518 корпуса клапана может быть частью крышки 20. Сильфон 501 изолирует регулирующую текучую среду в регулирующем клапане (например, в клапане 503) от окружающей атмосферы 505, которая является внешней по отношению к регулирующему клапану, а также обеспечивает возможность свободного перемещения штока 509 без большого трения. Диаметр и количество складок сильфона в общем могут быть выбраны с учетом возможности размещения между штоком клапана и камерой штока клапана, но могут быть изменены в зависимости от конфигурации и типа регулирующего клапана.

Сильфон 501 может быть разрушен непредсказуемым и катастрофическим образом из-за усталости материала (например, усталости металла) и/или коррозии. Ввиду потенциальной опасности отказа сильфона в регулирующем клапане в качестве резервной герметизирующей конструкции также быть предусмотрен уплотняющий элемент 515. Клапаны, содержащие герметичный сильфон, обычно имеют дополнительный уплотняющий или герметизирующий элемент 515, установленный на второй части штока 517 рядом с вершиной штока клапана. Вторая часть штока клапана может быть выполнена с возможностью перемещения в отверстии в корпусе клапана. Уплотнение 515 может действовать в качестве конечной защиты против протечки через шток 509 в атмосферу в случае разрыва сильфона 501.

Хотя уплотнение 515 обеспечивает дополнительный барьер безопасности между текучей средой процесса и внешней атмосферой, уплотнение 515 может затруднять обнаружение повреждения сильфонного уплотнения, пока фактическая протечка во внешнюю среду не станет значительной. Датчики давления обычно используются для генерации сигналов, указывающих поток и уровень. Например, цифровой позиционер может быть соединен с датчиком давления для обнаружения приложенного давления привода. Эти датчики давления могут быть использованы для обеспечения регулирующей обратной связи. Датчики давления дополнительно могут быть использованы в регулирующих клапанах для обнаружения низкого давления в соединениях привода или соединениях клапана. Однако, одно лишь это показание о снижении давления не может предоставить информацию, необходимую для различения факта протечки сильфона от действия таких факторов, как ход клапана или влияние температуры на газ, захваченный между сильфоном и уплотнением, который воздействует на перемещение регулирующего клапана.

На фиг.5А представлен регулирующий клапан 507, выполненный с возможностью обнаружения износа или отказа герметизации сильфона. В частности, на фиг.5А показан датчик 520 давления, который может определять давление текучей среды между уплотнением 515 и сильфоном 501, пространство между которыми формирует камеру 530. Второй датчик 532 может измерять перемещение клапана. В этом варианте реализации эти два датчика (т.е. датчик 520 давления в сильфонной камере и датчик 532 перемещения) могут передавать результаты измерений или данные в позиционер 534. Затем позиционер 534 может применить алгоритм (дополнительно описанный далее) для определения потенциального отказа сильфона. Следует отметить, что некоторые цифровые позиционеры могут быть уже выполнены с возможностью распознанвания перемещения клапана (т.е. длины, пройденной позиционером, или положения клапана в разные моменты времени), и, таким образом, в некоторых вариантах реализации, датчик 532 может быть встроен в позиционер 534.

Отказ сильфона может быть зарегистрирован при определении следующих условий.

1) Постоянное давление в камере 530, тогда как шток клапана передвигается или перемещается; или

2) Увеличение давления в камере 530 без перемещения штока клапана.

Эти два указанные выше условия обнаружения могут быть объяснены с использованием закона идеального газа:

PV=nRT

В этом случае Р может быть давлением в камере А, V может быть объемом камеры А, п может быть количеством молей газа в камере A, R может быть постоянной идеального газа, и Т может быть абсолютной температурой. В целом, пока сильфон 501 функционирует, и сильфонное уплотнение 511, соответственно, герметизирует камеру 530 от текучей среды процесса (например, текучей среды в секции 503 регулирующего клапана), объем в камере 530 должен зависеть только от перемещения клапана. Таким образом, если сильфон 509 и сильфонное уплотнение 511 исправны, давление и перемещение должны быть обратно пропорциональными. В частности, давление и перемещение должны быть обратно пропорциональными произведению nRT. Однако если сильфон 509 имеет протечки или разрывы, связь между давлением и объемом камеры 530 может быть искажена. Таким образом, упомянутые выше условия могут указывать на отношения между давлением и объемом камеры 530 после протечки или разрыва.

Фиг.5В иллюстрирует процесс или реализации алгоритма обнаружения отказа сильфонного уплотнения или самого сильфона, или уплотнения в регулирующем клапане согласно одному из вариантов реализации. На этапе 541 могут быть распознаны или измерены ход или перемещение штока клапана. В одном варианте реализации положение штока клапана может регистрироваться на периодической основе, и перемещение может быть определено на основе разности между двумя результатам измерения положения. На этапе 542 может быть измерено изменение давления в сильфонной камере. В одном варианте реализации изменение давления в сильфонной камере может распознаваться периодическими измерениями давления в камере и определениями разности между результатами двух измерений. В одном варианте реализации периоды измерений положения штока клапана и давления в сильфонной камере синхронизированы. Иными словами, как измерение положения, так и измерение приложенного давления, могут быть выполнены одновременно в течение общего периода времени.

На этапе 543 может быть определен факт перемещения штока клапана. Если перемещение штока клапана отсутствует, на этапе 544 может быть определен факт изменения давления в сильфонной камере. В одном варианте реализации изменение давления может быть определено в течение того же периода, в течение которого шток клапана распознан как неподвижный. Если на этапе 543 перемещение штока клапана отсутствует (т.е. шток клапана неподвижен), и также на этапе 544 зарегистрировано отсутствие изменений давления, то процесс может быть повторен с этапа 541. Если на этапе 543 шток клапана определен как неподвижный, и зарегистрировано изменение давления, то на этапе 546 генерируется указатель отказа сильфона.

Если на этапе 543 определено перемещение штока клапана, то на этапе 545 может быть определен факт соответствующего изменения давления в сильфонной камере. Если на этапе 545 определено соответствующее изменение давления в сильфонной камере, то процесс может быть повторен с этапа 541. Если соответствующее изменение давления в сильфонной камере на этапе 545 не обнаружено, то на этапе 546 генерируется указатель отказа сильфона. Как описано выше, определение на этапе 545 соответствующего изменения давления может включать определение, является ли длина перемещения клапана обратно пропорциональным изменению давления в сильфонной камере. На этапе 545 дополнительно может быть выполнено определение, является ли длина перемещения клапана обратно пропорциональной изменению давления в сильфонной камере посредством произведения nRT.

В одном варианте реализации может быть осуществлен дополнительный процесс следующим образом. Если на этапе 543 определено, что шток клапана не перемещается в течение нескольких циклов (например, в течение нескольких последовательных циклов, во время которых на этапе 543 не обнаружено перемещение штока), то на этапе 544 определение изменения давления в сильфонной камере может осуществляться в течение более длинного промежутка времени. В этом варианте реализации для обнаружения износа резервного уплотнения штока или протечки в сильфонном уплотнении может быть использовано отслеживание медленного падения давления в камере 530. При обнаружении медленного падения давления может быть сгенерировано указание на отказ уплотнения или герметизации. В одном варианте реализации шток клапана может оставаться неподвижным вследствие процесса регулирующего клапана (например, длинный период открытого или закрытого состояния). В одном варианте реализации шток клапана может быть преднамеренно остановлен на длительный период времени для определения факта понижения давления в камере 530. В дополнительном варианте реализации отслеживание медленного падения давления может быть осуществлено в форме отдельного процесса, который выполняется одновременно с процессом, проиллюстрированным на фиг.5В.

Следует отметить, что хотя на фиг.5В проиллюстрирован конкретный порядок этапов, указанные этапы могут быть переставлены в другом порядке, но тем не менее они остаются в пределах объема настоящего изобретения. Например, вместо проверки на первом этапе перемещения штока клапана, в первую очередь может быть проверено изменение давления в сильфонной камере.

На фиг.5А показано, что позиционер 534 может принимать входные сигналы от датчика 532 положения и датчика 520 давления. Позиционер 534 может содержать вычислительные средства. Например, позиционер может содержать вычислительное устройство (например, цифровой позиционер), имеющее процессор и память, и может быть выполнен с возможностью исполнения программных инструкций (например, с сохранением их в памяти) для осуществления процесса, показанного на фиг.5В. Следует отметить, что хотя на фиг.5А показано, что процесс обнаружения или алгоритм могут быть осуществлены в позиционере, тем не менее вычислительное устройство, отдельное и отличающееся от позиционера клапана, в других вариантах реализации может быть использовано для сбора или приема данных с результатами измерений от этих двух датчиков 520 и 532 и применения описанного здесь алгоритма для определения отказа сильфона.

Существующие системы, которые просто измеряют изменения давления во внутренней полости 503 корпуса регулирующего клапана, не могут предоставить информацию для обнаружения отказа сильфона или уплотнения. Иными словами, существующие системы имеют тенденцию к ложным предупреждениям. В частности, для указанных систем трудно различить, является ли изменение в давлении (например, снижение давления) следствием перемещения штока клапана или влияния изменений температуры на газ, захваченный в сильфонной камере (например, между сильфоном и уплотнением). Проникновение газа через сильфон, которое не является условием протечки, может вызвать увеличение температуры в течение длительного времени и может спровоцировать ложное предупреждение. Схожим образом, увеличение температуры среды, окружающей регулирующий клапан, также может спровоцировать ложное предупреждение.

В одном варианте реализации после обнаружения протечки или отказа сильфона, в камеру может быть введен инертный газ для гарантии безопасной работы регулирующего клапана, пока не будет выполнен ремонт.

Обнаружение износа пневматических трубок и диафрагмы привода

Протечки привода способствуют ухудшению работы регулирующего клапана, двумя потенциальными областями протечки являются воздушные манометровые трубки для пневматического привода и поврежденные диафрагмы привода. Датчики давления могут быть использованы для обнаружения приложенного к пневматическому приводу давления, и данные от датчиков давления могут указать на неправильное функционирование давления (например, повышенную скорость потока газа через привод), которое таким образом указывает на протечку в приводе. Однако определение причин или места указанной протечки привода затруднено. Таким образом, отслеживание лишь одного приложенного давления привода не обеспечивает достаточную информацию для идентификации поврежденного компонента привода. В одном варианте реализации может быть использован алгоритм для определения и идентификации причины ухудшения рабочих характеристик регулирующего клапана из-за протечки компонента привода.

На фиг.6А показан регулирующий клапан, выполненный с возможностью идентификации протечки среди нескольких компонентов пневматического привода, согласно одному из вариантов реализации. Позиционер 34 может быть цифровым позиционером, который содержит вычислительное устройство для управления позиционером и для исполнения алгоритма обнаружения (как дополнительно описано далее). В варианте реализации, показанном на фиг.6А, переключатель 91 потока может быть установлен на воздушном клапане 45 привода и подключен к позиционеру 34. В этом варианте реализации воздушный клапан 45 привода может быть соединен с впускным отверстием 92 переключателя 91, а выпускное отверстие 93 переключателя 91 открыто в окружающую атмосферу. Переключатель потока по существу распознает перепад давления между своими впускным и выпускным отверстиями и активирует электрический переключатель при достижении предварительно заданного уровня потока. Переключатель 91 может быть имеющимся в продаже переключателем потока. Переключатель 91 может быть пассивным элементом, который для своей работы не требует питания от