Измерительное устройство

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано в производстве арматуры питания газогидравлических машин для изготовления компенсирующих втулок. Заявленное измерительное устройство содержит штангу со шкалой на одном ее конце, установленную на другом конце штанги втулку, подпружиненную в осевом направлении и отсчетную систему в виде лимбов, сменные кольца на штанге и втулке с диаметрально противоположными радиальными пазами, с размещенными внутри лимбами в одной плоскости, согласно изобретению в нем, втулка разделена на две сопрягаемые части, с возможностью перемещаться относительно друг друга в радиальном направлении, между сменными кольцами и поясками штанги и втулки установлены поворотные кольца, причем отсчетная система снабжена дополнительными лимбами, установленными на наружных поверхностях поясков штанги, втулки, и на поверхности одной из сопрягаемых частей тулки. Технический результат от применения предложенного измерительного устройства состоит в повышении точности определения действительных геометрических размеров замыкающего компенсирующего звена ограниченной длины и увеличенными смещениями фланцев и его изготовления, что положительно сказывается на качестве выполнения сварных швов соединений (за счет уменьшения щелевых зазоров в стыках уменьшается вероятность проплавов, уменьшается усадка материала и т.д.); в сокращении числа измерительных приспособлений, приборов и операций и снижении трудоемкости измерений, в снижении затрат по изготовлению и монтажу компенсирующих замыкающих звеньев газогидравлических машин, а также в расширение области применения и функций измерительного приспособления, а именно - для измерения действительных геометрических параметров замыкающего звена газогидравлической машины, выполненного в виде компенсатора с эксцентриситетом и наклоном стыковочных фланцев. 10 ил.

Реферат

Изобретение относится к области измерительной техники и может быть использовано в производстве арматуры питания газогидравлических машин для изготовления компенсирующих втулок.

Известно измерительное устройство, которое содержит цилиндр, поворачиваемый относительно вертикальной оси, поддерживающий стержень, вокруг которого может поворачиваться плечо с противовесом. Второй стержень, поддерживаемый указанным плечом, обеспечивает поворот второго плеча с противовесом, на котором укреплен зонд. Детали устройства могут смещаться относительно друг друга на три угла в пространстве (заявка Великобритании №1498009, кл. G1X, G1M).

В данном устройстве имеется много деталей достаточно больших линейных размеров, что затрудняет установку его на участке малой длины. Кроме того, данное устройство измеряет не все параметры, определяющие габариты и конфигурацию компенсатора, а также использование его в арматуростроении требует наличия специальной базы для установки.

Недостатком известного технического решения является невозможность измерения радиальных смещений фланцев стыкуемых трубопроводов с компенсатором, выполненным с эксцентриситетом и наклонами фланцев.

Известен измерительный инструмент, содержащий трубчатый элемент, внутри которого скользит второй трубчатый элемент. Имеется пружина, которая стремиться раздвинуть трубчатые элементы так, чтобы их общая длина была максимальной. Предусмотрено приспособление, ограничивающее продольное перемещение и предотвращающее поворот второго трубчатого элемента относительно первого. Продольное перемещение второго трубчатого элемента относительно первого измеряется цилиндрическим указателем. Указатель имеет третий элемент, на наружной поверхности которого нанесена винтовая шкала. Винтовая шкала взаимодействует с отсчетной меткой на первом трубчатом элементе (патент США №4092781, кл. G01B - прототип).

Недостатком известного технического решения является ограниченная область применения, т.е. только для измерения удлинения цепей.

Угловые параметры и смещения осей в радиальном направлении (эксцентриситеты) таким инструментом измерять нельзя.

Задачей предлагаемого изобретения является расширение области применения и функций измерительного приспособления, а именно - для измерения действительных геометрических параметров замыкающего звена газогидравлической машины, выполненного в виде компенсатора с эксцентриситетом и наклоном стыковочных фланцев.

Поставленная задача достигается тем, что в измерительное устройство, содержащее штангу со шкалой на одном ее конце, установленную на другом конце штанги втулку, подпружиненную в осевом направлении и отсчетную систему в виде лимбов, сменные кольца на штанге и втулке с диаметрально противоположными радиальными пазами, с размещенными внутри лимбами в одной плоскости, согласно изобретению в нем, втулка разделена на две сопрягаемые части, с возможностью перемещаться относительно друг друга в радиальном направлении, между сменными кольцами и поясками штанги и втулки установлены поворотные кольца, причем отсчетная система снабжена дополнительными лимбами, установленными на наружных поверхностях поясков штанги, втулки, и на поверхности одной из сопрягаемых частей втулки.

Действительными геометрическими параметрами замыкающего звена газогидравлической машины, выполненного в виде компенсатора с эксцентриситетом и наклоном стыковочных фланцев, являются следующие:

- углы наклона фланцев компенсатора к осям из их центров - α1, α2;

- длина или расстояние между центрами замыкающих фланцев - L;

- углы разворота плоскостей наклона фланцев (углов α1, α2) относительно плоскости эксцентриситета;

- эксцентриситет смещения осей фланцев - e.

Для измерения названных параметров в устройстве имеются линейные шкалы и угломерные лимбы.

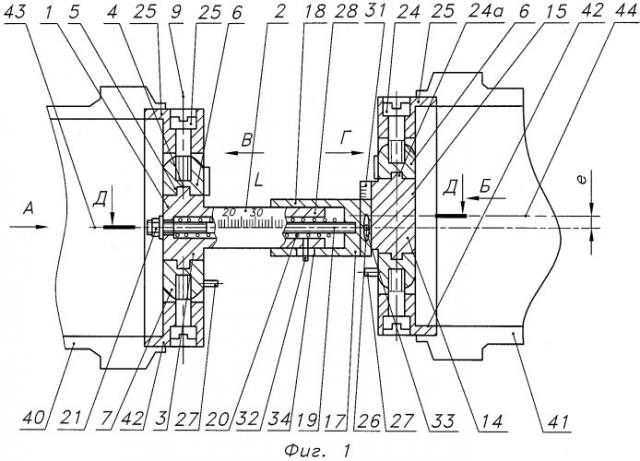

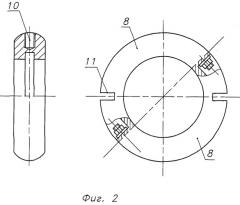

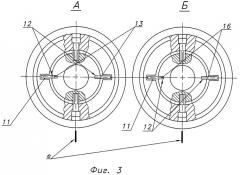

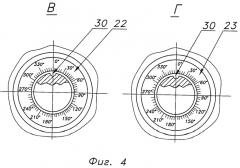

На фиг.1 приведен схематичный продольный разрез измерительного устройства и замыкающих фланцев системы трубопроводов. На фиг.2 схематично представлено поворотное кольцо 6. На фиг.3 показаны виды устройства со стороны замыкающих фланцев, на которых выполнены местные разрезы и видно взаимное расположение цапф и угломерных лимбов. На фиг.4 изображены лимбы измерения углов β1, β2 разворота плоскостей наклона фланцев (углы α1, α2) относительно плоскости эксцентриситета е.

На фиг.5 показан разрез устройства в плоскости, перпендикулярной к плоскости, проходящей через оси цапф.

На фиг.6 приведено изображение шкалы измерения эксцентриситета е.

На фиг.7 показан эскиз компенсатора с эксцентриситетом и наклоном фланцев, приведены параметры, определяющие его геометрию.

На фиг.8 приведена схема сварного соединения трубопроводов при помощи компенсатора.

На фиг.9 показана эксцентриковая втулка (компенсатор) по ОСТ 92-8595-74.

На фиг.10 приведен схематичный разрез ассиметричного компенсатора с наклонными фланцами, показан (косвенно) эксцентриситет е.

Элементами измерительного устройства (смотри фиг.1, 2, 3, 4) являются следующие:

1 - штанга;

2 - шкала измерения длины L;

3 - поясок штанги;

4 - бурт пояска штанги;

5 - паз поворотного кольца;

6 - поворотное кольцо;

7 - сферическая боковая поверхность поворотного кольца;

8 - полукольца (см. фиг.2);

9 - радиальная ось пояска;

10 - отверстия в сменных и поворотных кольцах;

11 - радиальные пазы для прохода лимбов;

12 - радиальные пазы для монтажа лимбов;

13 - лимбы измерения угла α1;

14 - поясок сдвигаемой части втулки;

15 - сдвигаемая часть втулки;

16 - лимбы измерения угла аз;

17 - основание втулки;

18 - втулка;

19 - стержень с резьбой;

20 - пружина;

21 - гайка;

22 - лимб измерения угла β1;

23 - лимб измерения угла β2;

24 - цапфа;

24а - поясок втулки (сдвигаемой части);

25 - сменное кольцо;

26 - штифт фиксации составных частей втулки 2;

27 - рукоятка для проворота поворотного кольца 21;

28 - шток штанги;

29 - шкала измерения эксцентриситета е;

30 - риска;

31 - шкала измерения эксцентриситета е;

32 - штифт фиксации штанги 1 от проворота относительно втулки 2;

33 - паз сдвигаемой части;

34 - паз втулки.

Элементами арматуры питания двигателя являются:

40 - первый замыкающий фланец системы трубопроводов;

41 - второй замыкающий фланец системы трубопроводов;

42 - проточка замыкающего фланца;

43, 44 - оси замыкающих фланцев;

45 - компенсатор;

S - сварные швы.

Штанга 1 (см. фиг.1) со шкалой 2 с одной стороны имеет поясок 3, на бурте 4 которого по пазу 5 установлено поворотное кольцо 6 со сферической боковой поверхностью 7, состоящее из 2-х скрепленных по периметру между собой полуколец 8 (см. фиг.2). На радиальной оси 9 с двух сторон в поворотном кольце с обеих диаметрально противоположных сторон выполнены отверстия 10, а на перпендикулярной к этой оси - радиальные пазы 11. В пазы 12 впрессованы лимбы 13 измерения угла α1 (см. фиг.3, 5). С другой стороны устройства в аналогичные пазы второго поворотного кольца 6, установленного на пояске 14 сдвигаемой части втулки 15, в пазы 12 впрессованы лимбы 16 измерения угла α2 (см. фиг.3, 5).

В основание 17 втулки 18 закреплен стержень 19 с резьбами по своим концам, который проходит внутри штанги 1. На стержень 19 одета пружина 20, стремящаяся раздвинуть штангу 1 относительно втулки 18 с установленными на поворотными и сменными кольцами. Штанга 1 вставлена во втулку 18 и закреплена с ней при помощи гайки 21, навернутой на стержень 19. На поворотных кольцах 6 (с их внутренних сторон) в виде концентрических колец установлены лимбы 22, 23 (см. фиг.4) измерения углов β1, β2 разворота плоскостей наклона фланцев относительно плоскости эксцентриситета компенсатора 45 и служат для отсчета углов β1 и β2.

На поворотных кольцах 6, смонтированных на поясках 3 штанги 1 и 14 втулки 18, при помощи цапф 24 установлены сменные кольца 25, выполненные с осевым отверстием, равным диаметру сферы поворотного кольца 6, радиальными отверстиями для установки цапф и радиальными пазами для прохода лимбов 13, 16 измерения углов α1 и α2.

Наружные стыковочные линейные размеры и диаметры колец 25 выполнены равными проточкам 42 замыкающих фланцев 40, 41 системы трубопроводов.

Пружиной 20 штанга 1 и втулка 18 раздвинуты в стороны, а кольца 25 прижаты к замыкающим фланцам 40 и 41. Для ограничения перемещения сдвигаемой части втулки 15 и втулки 18 имеется штифт 26, размещенный в пазу 33 сдвигаемой части и запрессованный в стенке штанги 1. Вращение поворотных колец 6 вокруг поясков штанги и втулки производится при помощи рукоятки 27, ввернутой в поворотное кольцо. Измерение величины эксцентриситета е смещения осей стыковочных фланцев 40, 41 выполняется по шкале 29 (см. фиг.6). Для обеспечения состояния собранного измерительного устройства в шток 28 штанги впрессован штифт 32, а во втулке 18 выполнен паз 34.

Работа измерительного устройства заключается в следующем.

Усилием рук рабочего-сборщика на штангу 1 и втулку 16 сжимается пружина 30 и устройство вставляется между замыкающими фланцами 40 и 41 трубопроводов. Перед установкой устройства визуально определяют расположение плоскости смещения замыкающих фланцев (эксцентриситета е) и устройство вставляют в промежуток между этими фланцами. Затем медленным вращением поворотных колец 6 за рукоятки 27 добиваются точного стыковочного прилегания сменных колец 25 к замыкающим фланцам 40 и 41, т.е. пока оси колец 26 не совпадут с осями 43, 44 фланцев.

После установки измерительного устройства между стыками фланцев 40, 41 трубопроводов по его шкале 2 определяют длину компенсатора, по шкале 29 - эксцентриситет е смещения осей 43 и 44 замыкающих фланцев, по лимбам 13 и 16 - величины углов α1 и α2 наклона фланцев, по лимбам 22 и 23 - разворот плоскостей наклона фланцев (углы β1, β2) относительно плоскости эксцентриситета е.

Полученные значения параметров компенсатора передаются исполнителю (токарю, фрезеровщику) для его изготовления, у которого имеется чертеж с буквенными обозначениями вышеуказанных параметров компенсатора.

Предложенное техническое решение целесообразно применить в случае необходимости изготовления компенсатора ограниченной длины и со значительными смещениями (≈ до 10 мм) замыкающих фланцев трубопроводов, когда применение известных эксцентриковых компенсаторов, например, по ОСТ 92-8595-74 (см. фиг.9) с такими значениями эксцентриситета вызывает повышенное гидравлическое, газовое сопротивление в магистрали или изготовление известных ассиметричных компенсаторов с наклонными фланцами (см. фиг.10) не представляется возможным из-за ограниченности допустимого угла подрезки торцов (до 5°) из конструктивных соображений. Конструкция компенсатора, измеряемого данным устройством, представляет собой комбинацию эксцентрикового и ассиметричного компенсатора, поэтому величина его эксцентриситета равна: e∑=e1+e2,

где e1 - задаваемое значение эксцентриситета в чертеже конструктором (например 3 мм);

e2 - смещение осей стыков за счет наклона фланцев (например, 5 мм при L=50 мм dу=60 мм компенсатора и углах наклона фланцев 5°).

Таким образом, суммарный эксцентриситет компенсатора в предложенном исполнении составит

e∑=3+5=8 мм.

При этом сопротивление магистрали в районе компенсатора меняется плавно вследствие отсутствия резких переходов проточной части конструкции.

Приведенными на фиг.9 и 10 компенсаторами по отдельности компенсировать величину, приведенного в качестве примера, эксцентриситета не представляется возможным, тогда как компенсатором, представленным на фиг.7, она компенсируется.

Технический результат от применения предложенного измерительного устройства состоит в обеспечении измерения параметров компенсатора с вышеописанными особенностями.

Применение предложенного измерительного устройства в производстве арматуры питания газогидравлических машин позволит:

1. Повысить точность определения действительных геометрических размеров замыкающего компенсирующего звена ограниченной длины и увеличенными смещениями фланцев и его изготовления, что положительно сказывается на качестве выполнения сварных швов соединений (за счет уменьшения щелевых зазоров в стыках уменьшается вероятность проплавов, уменьшается усадка материала и т.д.);

2. Сократить число измерительных приспособлений, приборов и операций, а следовательно, снизить трудоемкость измерений, особенно при установке на газогидравлической машине нескольких компенсаторов. Все геометрические параметры компенсатора измеряются одной установкой измерительного устройства;

3. Определять параметры компенсаторов различного диаметра за счет замены сменных колец соответствующих диаметров стыков.

Изготовление измерительного устройства вполне доступно производству, его применение окупается снижением затрат по изготовлению и монтажу компенсирующих замыкающих звеньев газогидравлических машин.

Измерительное устройство для измерения действительных геометрических параметров замыкающего звена газогидравлической машины, содержащее штангу со шкалой на одном ее конце, установленную на другом конце штанги втулку, подпружиненную в осевом направлении, и отсчетную систему в виде лимбов, сменные кольца на штанге и втулке с диаметрально противоположными радиальными пазами, с размещенными внутри лимбами в одной плоскости, отличающееся тем, что в нем втулка разделена на две сопрягаемые части с возможностью перемещаться друг относительно друга в радиальном направлении, между сменными кольцами и поясками штанги и втулки установлены поворотные кольца, причем отсчетная система снабжена дополнительными лимбами, установленными на наружных поверхностях поясков штанги, втулки и на поверхности одной из сопрягаемых частей втулки.