Способ гранулирования комбикормов

Иллюстрации

Показать всеИзобретение относится к устройствам для гранулирования комбикормов на животноводческих фермах и межхозяйственных комбикормовых предприятиях. Способ гранулирования комбикормов включает подачу корма в прессующую камеру, уплотнение, продавливание и отрезание. В прессующую камеру корм подают подогретым до температуры 250-300°C объемной массой 400-500 кг/м3, уплотняют в 1,5-2,0 раза до объемной массы 700-800 кг/м3 и прессуют до объемной массы 900-1100 кг/м3. Отрезание регулируют в зависимости от заданной длины гранул. Изобретение обеспечивает улучшение качества и расширение ассортимента гранул, упрощение технологии производства. 4 ил.

Реферат

Изобретение относится к способам для гранулирования комбикормов на животноводческих фермах и межхозяйственных комбикормовых предприятиях.

Известен «Способ и устройство ритмического гранулирования и брикетирования сельскохозяйственных материалов» (пат. RU 2423040 C2, A01F 15/00. 10.07.2011 г.), который относится к оптимизированным режимам работы скребков и валков с возможностью регулирования зазора между скребками и матрицей от 0,3 до 10 мм, а между валками и матрицей от 0,1 до 6 мм.

Многолетняя практика показывает, что этот способ обеспечивает работу только при минимальных зазорах, остальной диапазон регулировок не применим.

Известен способ гранулирования комбикормов реализованный в «Пресс-гранулятор» (пат. RU 2375188 C1, B30B 11/20, 10.12.2009 г.), в котором комбикорма перетираются и продавливаются через фильеры прессующими роликами. За счет сжатия и перетирания кормов температура гранул достигает 150-180°C.

При использовании этого способа удельные затраты энергии превышают 100 кВт·ч/т, а также происходит быстрый износ дорогостоящих деталей - валков и матрицы.

Известен способ гранулирования реализованный в «Гранулирующий шнековый пресс» (пат. RU 2079405 C1, B28B 3/22, 20.05.1997 г.). Это изобретение относится к области переработки высококонцентрированных полидисперсных материалов с повышенной вязкостью (тесто).

Вертикальное расположение многоканального прессинструмента приводит к слипанию отдельных гранул на выходе в бесформенную массу.

Наиболее близким по техническому решению к предлагаемому изобретению является способ гранулирования кормов, реализованный в «Пресс-гранулятор» (пат. RU 2055463 C1, A01F 15/00, 10.03.1996 г.) - взят за прототип, в котором вальцы установлены над матрицей выполненной в виде монолитного диска с расположенными в шахматном порядке ячейками с режущие кромки.

Однако, прессование гранул коническими вальцами с гладкой поверхностью не надежно в работе, нагрев комбикорма осуществляется сжатием и перетиранием, скопление корма перед коническими вальцами приводит к забиванию и остановке в работе бункера, а также не обеспечена регулировка длины отрезаемых гранул, которая различна для отдельных возрастных групп животных и птицы.

Задачей предлагаемого изобретения является устранение отмеченных выше недостатков, улучшение качества гранул, повышение надежности процесса гранулирования, расширение ассортимента получаемых гранул и снижение удельных затрат энергии.

Вышеуказанный технический результат достигается тем, что в способе гранулирования комбикормов, включающем подачу корма в прессующую камеру, уплотнение, продавливание и отрезание, новым является то, что в прессующую камеру комбикорм подают при температуре 250-300°C объемной массой 400-500 кг/м3, уплотняют в 1,5-2,0 раза до объемной массы 700-800 кг/м3 и прессуют до объемной массы 900-1100 кг/м3, при этом отрезание регулируют в зависимости от заданной длины гранул.

Нагретый до температуры 250-300°C комбикорм имеет улучшенные реологические свойства, становится более пластичным, однородным по составу, влажности и податливым к прессованию, при этом предварительный нагрев исключает энергоемкий процесс сжатия и перетирания комбикорма.

Рассыпной комбикорм поступает на гранулирование с объемной массой 400-500 кг/м3 («Рекомендации по использованию машин и оборудования для приготовления комбикормов в хозяйствах», Москва, «Колос», 1977 г., стр.6, табл.4), а готовые гранулы должны иметь объемную массу 1000-1100 кг/м3 - для рыб (тяжелые, которые в воде тонут), 900-1000 кг/м3 - для птицы, свиней и крупного рогатого скота. Изменение объемной массы последовательно, в два этапа (уплотнение), позволяет производить процесс без применения механических воздействий (сжатие, перетирание), что положительно влияет на физические свойства компонентов комбикормов.

Регулирование процесса отрезания, в зависимости от заданной длины гранул, позволяет расширить ассортимент готовых гранул.

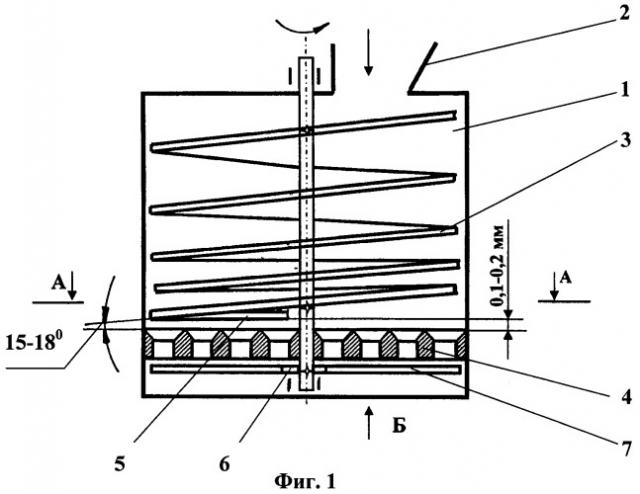

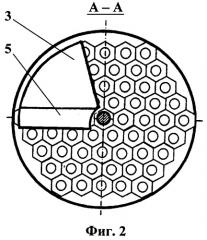

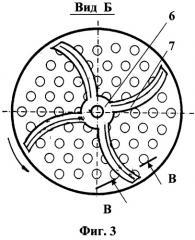

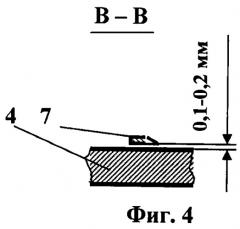

Сущность предлагаемого способа реализуется в пресс-грануляторе и поясняется фигурами, на которых показаны: фиг.1 - схема пресса-гранулятора, фиг.2 - разрез А-А по фиг.1, фиг.3 - вид Б по фиг.1, фиг.4 - разрез В-В по фиг.3.

Пресс-гранулятор содержит цилиндрический корпус 1 (фиг.1) с загрузочным бункером 2, внутри которого расположен прессующий шнек 3, имеющий навивку с уменьшающимся шагом к низу, последний виток которого находится под углом (φ≤15-18° к внутренней поверхности матрицы 4, жестко закрепленной в корпусе 1 и имеющей расположенные в шахматном порядке ячейки с прямыми режущими кромками, образующими шестигранник. Последний виток прессующего шнека 3 снабжен плоской частью - уплотнитель 5 (фиг.1, 2) ширина которого равна размеру шестигранной режущей кромки ячейки матрицы 4, который находится на расстоянии 0,1-0,2 мм от внутренней ее поверхности, параллельно ей и по радиусу прессующего шнека 3. На выходном конце вала прессующего шнека 3 (фиг.1, 3) с внешней поверхности матрицы 4 на расстоянии 0,1-0,2 мм (фиг.4) жестко закреплен диск 6 с криволинейными ножами 7, имеющими внутреннюю режущую кромку и расположенными под углом защемления к выходящим сформированным гранулам.

Способ гранулирования комбикормов с использованием пресс-гранулятора осуществляется следующим образом. При включенном электродвигателе (на схеме не показан) приводится во вращение прессующий шнек 3 и подогретый до температуры 250-300°C объемной массой 400-500 кг/м3 комбикорм поступает из загрузочного бункера 2 в цилиндрический корпус 1, подхватывается прессующим шнеком 3, принудительно подается вниз, уплотняется в 1,5-2,0 раза до объемной массы 700-800 кг/м3 за счет уменьшающегося шага к низу шнека 3, а последним витком, находящимся под углом φ≤15-18° к внутренней поверхности матрицы 4, и наличия на нем плоской части-уплотнителя 5, находящегося на расстоянии 0,1-0,2 мм от внутренней поверхности матрицы 4 и имеющего ширину, равную размеру шестигранной режущей кромки ячейки матрицы 4, окончательно уплотняется (прессуется) до объемной массы 900-1100 кг/м3. Вся уплотненная масса комбикорма разделяется прямыми режущими кромками, образующими шестигранник и расположенными на внутренней стороне матрицы 4 в шахматном порядке ячейками, продавливается в верхнюю шестигранную часть ячеек и далее проходит через их круглые отверстия. На выходе, с внешней поверхности матрицы 4, спрессованные гранулы отрезаются внутренней режущей кромкой криволинейных ножей 7, расположенных под углом защемления к выходящим сформированным гранулам, диска 6, жестко закрепленного на выходном конце вала прессующего шнека 3 на расстоянии 0,1-0,2 мм от внешней поверхности матрицы 4. Для получения гранул различной длины производят замену диска с криволинейными ножами. За счет изменения количества криволинейных ножей получают гранулы необходимой длины.

Использование предложенного способа позволяет получить гранулы нужного качества и различных размеров, упростить технологию производства и за счет исключения механического перетирания сыпучих комбикормов, как это имеет место в серийных прессах, снизить удельные затраты энергии в 1,5-2,0 раза.

Способ гранулирования комбикормов, включающий подачу корма в прессующую камеру, уплотнение, продавливание и отрезание, отличающийся тем, что в прессующую камеру комбикорм подают при температуре 250-300°C объемной массой 400-500 кг/м3, уплотняют в 1,5-2,0 раза до объемной массы 700-800 кг/м3 и прессуют до объемной массы 900-1100 кг/м3, при этом отрезание регулируют в зависимости от заданной длины гранул.