Способы очистки распределительной тарелки в реакторной системе с псевдоожиженным слоем

Иллюстрации

Показать всеИзобретение относится к вариантам способа очистки распределительной тарелки в полимеризационной реакторной системе с псевдоожиженным слоем. Один из вариантов включает: в первом режиме осуществление работы при примерно нормальном базовом значении приведенной скорости газа в полимеризационной реакторной системе с псевдоожиженным слоем, включающей реакторный сосуд, циркуляционный контур и распределительную тарелку, расположенную в реакторном сосуде рядом с его входным отверстием; во втором режиме приведенную скорость газа увеличивают до значений, превышающих базовое значение в первом режиме, до уровня, достаточного для повышения температуры циркулирующего газа во входном отверстии до значений, превышающих среднюю температуру циркулирующего газа во входном отверстии в первом режиме, и до уровня, достаточного для вытеснения засора из отверстий распределительной тарелки. Предлагаемое изобретение предоставляет возможность снизить и/или устранить засорение распределительной тарелки без необходимости выключения системы. 3 н. и 21 з.п. ф-лы, 5 пр., 9 ил.

Реферат

Перекрестная ссылка на связанные заявки

В настоящей заявке заявлены преимущества документа №61/194 071, поданного 24 сентября 2008 г, описание которого полностью включено в настоящее описание в качестве ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способам, направленным на очистку распределительных тарелок полимеризационных реакторов, более конкретно, реакторных систем с псевдоожиженным слоем.

Предпосылки создания изобретения

В газофазном способе получения полиолефинов, таких как полиэтилен, газообразный алкеновый мономер (например, этилен, пропилен и т.д.), водород, сомономер и другие сырьевые материалы превращают в твердый полиолефиновый продукт. В общем, газофазные реакторы включают реактор с псевдоожиженным слоем, компрессор и охладитель. Реакцию поддерживают в двухфазном псевдоожиженном слое, включающем гранулированный полиэтилен и газообразные реагенты, с помощью ожижающего газа, который пропускают через распределительную тарелку, расположенную около нижней части реакционного сосуда. Реакционный сосуд, как правило, изготовлен из углеродистой стали и предназначен для работы при давлении, составляющем до примерно 30 бар (или примерно 3,0 МПа). В псевдоожиженный слой впрыскивают катализатор. Тепло реакции отводят с помощью потока циркулирующего газа. Этот газовый поток сжимают и охлаждают во внешнем рециркуляционном контуре, а затем повторно вводят в нижнюю часть реактора, в которой указанный газ проходит через распределительную тарелку. С целью поддержания желаемых концентраций реагентов добавляют подпиточные потоки сырья.

Работа большинства реакторных систем критически зависит от хорошего смешивания в псевдоожиженном слое с целью обеспечения однородных условий в реакторе, от удаления тепла и эффективности катализатора. Хорошее смешивание требуется для обеспечения хорошего распределения катализатора в слое с целью обеспечения однородности скорости реакции и конечного образования теплоты, таким образом, можно снизить до минимума вероятность возникновения локальных отклонений температуры (или «горячих точек») в слое.

Процесс должен быть управляемым и способным обеспечивать высокую производительность. В общем, чем выше рабочая температура, тем выше возможность достижения высокой производительности. Однако, по мере приближения рабочей температуры к температуре плавления полиолефинового продукта, частицы полиолефина становятся липкими. Это может привести к возникновению когезии или липкости в псевдоожиженном слое (в целом). Если температура превышает определенные пределы (зависящие от температуры плавления участвующего в процессе полимера), степень липкости в псевдоожиженном слое может стать избыточной, что приведет к плохому ожижению и смешиванию. В некоторых случаях наличие липкого полимера и, как следствие, недостаточное смешивание может привести к локализованным отклонениям температуры достаточной величины для образования агломератов частиц (или сгустков) сплавившегося полимера в реакторе. В других случаях липкий полимер и плохое смешивание могут способствовать образованию пластин полимера на внутренних стенках реактора.

Плохое смешивание в псевдоожиженном слое (и, следовательно, повышенная возможность возникновения сгустков или пластин) также может быть вызвано загрязнением распределительной тарелки. Загрязнение распределительной тарелки представляет собой одну из главных причин простоя коммерческих полимеризационных реакторных систем с псевдоожиженным слоем. Засорение обычно вызвано оседанием полимерной смолы в многочисленных маленьких отверстиях распределительной тарелки, это приводит к уменьшению потока текучей среды через тарелку или к ее полному закупориванию. Как указано выше, для однородного регулирования температуры требуется хорошее смешивание в псевдоожиженном слое. По мере частичного или полного забивания отверстий распределительной тарелки, способность рециркулирующего газа, поступающего в псевдоожиженный слой, отводить тепло от реагирующих материалов снижается. Более того, «горячие точки» могут образовываться в областях сниженной скорости потока текучей среды в псевдоожиженном слое (конкретно, в областях, расположенных непосредственно над частично или полностью заблокированными отверстиями). Результатом этих процессов является образование слипшихся сгустков полимера внутри псевдоожиженного слоя и/или образование пластин вдоль стенок сосуда и других частей реакторной системы. Эти сгустки или пластины, в конечном итоге, упадут на распределительную тарелку реактора, что дополнительно нарушит ожижение, циркуляцию газа и выгрузку продукта из реактора. Результатом будет являться вынужденная остановка реактора с целью очистки системы. Образование сгустков или пластин, таким образом, может являться значимым «случаем, приводящим к остановке», влияющим на работу коммерческих реакторных систем. С целью снижения до минимума возможности образования сгустков или пластин важно предотвращать или снижать до минимума засорение распределительной тарелки.

Недавно наблюдали особенно проблематичную форму засорения тарелки (названную сверхзасорением), которая может возникать в ходе запуска реактора.

Хотя точная причина этого явления еще не полностью понята, при введении слоя катализатора в реактор наблюдали высокий статический заряд уноса (измеренный в потоке рециркулирующего газа). Возникновение этого заряда связывают с уносом частиц катализатора из псевдоожиженного слоя и последующим приобретением трибоэлектрического заряда частицами катализатора при фрикционном контакте со стенками системы рециркуляции. Заряженные частицы катализатора могут быть притянуты силами статического притяжения к стенкам реактора, на которых они могут накапливаться (особенно под тарелкой и/или верхней частью реактора) и слипаться с образованием засора. Этот механизм подтверждается тем, что наблюдаются температурные пики (превышающими рабочую температуру реактора) в нижнем своде реактора (под распределительно тарелкой).

Общепринятая точка зрения заключается в том, что низкие скорости рециркулирующего потока (и соответствующие низкие приведенные скорости газа в псевдоожиженном слое) приводят к уменьшению засорения распределительной тарелки путем снижения до минимума уноса твердых веществ рециркулирующим потоком, таким образом, уменьшается до минимума контактирование таких твердых веществ с распределительной тарелкой.

Ныне существующие способы устранения засорения распределительной тарелки требуют выключения реактора и физического удаления засора из отверстий, например, с помощью сверла. Такие остановки не только затратны в отношении производственных потерь, но они также подвергают опасности работника, находящегося и работающего внутри реакторной системы.

Соответственно, было бы желательно снизить и/или устранить засорение распределительной тарелки без необходимости выключения системы.

Краткое изложение сущности изобретения

Способ очистки распределительной тарелки в полимеризационной реакторной системе с псевдоожиженным слоем в соответствии с одним из предпочтительных вариантов включает в первом режиме осуществление работы при примерно нормальном базовом значении приведенной скорости газа в полимеризационной реакторной системе с псевдоожиженным слоем, включающей реакторный сосуд, рециркуляционный контур и распределительную тарелку, расположенную в реакторном сосуде рядом с его входным отверстием. Во втором режиме приведенную скорость газа увеличивают до значений, превышающих базовое значение первого режима, до уровня, достаточного для повышения температуры рециркулирующего газа во входном отверстии до значений, превышающих среднюю температуру рециркулирующего газа во входном отверстии в первом режиме, и до уровня, достаточного для вытеснения засора из отверстий распределительной тарелки.

Способ очистки распределительной тарелки в полимеризационной реакторной системе с псевдоожиженным слоем в соответствии с другим предпочтительным вариантом включает отслеживание степени засорения распределительной тарелки, находящейся в псевдоожиженном слое полимеризационной реакторной системы с псевдоожиженным слоем, включающей реакторный сосуд, рециркуляционный контур и распределительную тарелку, расположенную в реакторном сосуде рядом с его входным отверстием; определение необходимости снижения степени засорения распределительной тарелки; и, если определение указывает на то, что загрязнение распределительной тарелки желательно или необходимо снизить, увеличение скорости рециркулирующего газа, проходящего через рециркуляционный контур, до уровня, достаточного для вытеснения и, предпочтительно, полного удаления засора из отверстий распределительной тарелки.

Способ получения полимера в полимеризационной реакторной системе с псевдоожиженным слоем в соответствии с еще одним предпочтительным вариантом включает запуск полимеризационной реакторной системы с псевдоожиженным слоем, включающей реакторный сосуд, рециркуляционный контур и распределительную тарелку, расположенную в реакторном сосуде рядом с его входным отверстием; и после достижения конденсационного режима работы увеличение скорости рециркулирующего газа, проходящего через рециркуляционный контур до уровня, достаточного для вытеснения и, предпочтительно, полного удаления засора из отверстий распределительной тарелки.

Другие аспекты и предпочтительные варианты настоящего изобретения будут очевидны из нижеприведенного подробного описания настоящего изобретения, которое в сочетании с чертежами иллюстрирует принципы настоящего изобретения с помощью примеров.

Краткое описание чертежей

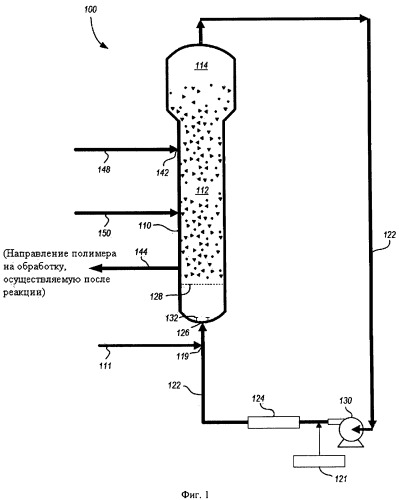

Фиг.1 представляет собой схему общих способов, систем и/или оборудования в соответствии с определенными предпочтительными вариантами настоящего изобретения, иллюстрирующую реализацию настоящего изобретения в газофазной полимеризационной реакторной системе.

Фиг.2 представляет собой схему общих способов, систем и/или оборудования в соответствии с определенными предпочтительными вариантами настоящего изобретения, иллюстрирующую реализацию настоящего изобретения в газофазной полимеризационной реакторной системе.

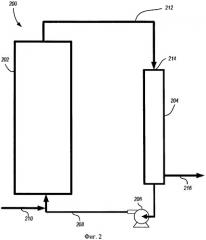

Фиг.3 представляет собой схему общих способов, систем и/или оборудования в соответствии с определенными предпочтительными вариантами настоящего изобретения, иллюстрирующую реализацию настоящего изобретения в газофазной полимеризационной реакторной системе.

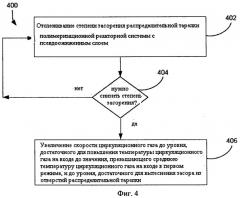

Фиг.4 представляет собой схему общих способов, систем и/или оборудования в соответствии с определенными предпочтительными вариантами настоящего изобретения, иллюстрирующую реализацию настоящего изобретения в газофазной полимеризационной реакторной системе.

Фиг.5 представляет собой схему общих способов, систем и/или оборудования в соответствии с определенными предпочтительными вариантами настоящего изобретения, иллюстрирующую реализацию настоящего изобретения в газофазной полимеризационной реакторной системе.

Фиг.6 представляет собой график, иллюстрирующий типичный профиль засорения тарелки в зависимости от времени после достижения конденсационного режима работы в момент времени 0 дней для процесса газофазной полимеризации полиэтилена с псевдоожиженным слоем без применения технологической добавки.

Фиг.7 представляет собой график, иллюстрирующий профиль засорения тарелки в зависимости от времени после достижения конденсационного режима работы в момент времени 0 дней для процесса газофазной полимеризации полиэтилена в псевдоожиженном слое без применения технологической добавки.

Фиг.8 представляет собой график, иллюстрирующий профиль засорения тарелки в зависимости от времени после достижения конденсационного режима работы в момент времени 0 дней для процесса газофазной полимеризации полиэтилена в псевдоожиженном слое с применением технологической добавки при увеличенной скорости рециркулирующего газа.

Фиг.9 представляет собой график, иллюстрирующий профиль засорения тарелки в зависимости от времени после достижения конденсационного режима работы в момент времени 0 дней для процесса газофазной полимеризации полиэтилена в псевдоожиженном слое без применения технологической добавки при повышенной скорости рециркулирующего газа.

Подробное описание сущности изобретения

Нижеследующее описание предназначено для иллюстрации основных принципов настоящего изобретения и не предназначено для ограничения идей изобретения, указанных в формуле изобретения. Кроме того, конкретные особенности, описанные в настоящем описании, можно применять совместно с другими описанными особенностями в каждой из возможных комбинаций и преобразований.

Также следует отметить, что применение в настоящем описании и приложенной формуле изобретения формы единственного числа включает ссылки на множественное число, если не указано иное.

Авторы настоящего изобретения неожиданно обнаружили способ очистки распределительной тарелки полимеризационного реактора с псевдоожиженным слоем, например, коммерческого реактора UNIPOL™, в ходе его работы, что устраняет необходимость в остановке реакторной системы для очистки распределительной тарелки. В одном из подходов в этой методике применяют высокие скорости циркулирующего газа с целью вытеснения и, предпочтительно, удаления загрязняющего вещества (засора) из некоторых отверстий распределительной тарелки.

Это открытие напрямую противоречит общепринятому мнению, в соответствии с которым для предотвращения уноса продукта и катализатора рециркулирующим газом требуется применение пониженных скоростей рециркулирующего газа для снижения до минимума засорения распределительной тарелки и теплообменника (который также в настоящем описании называют охладителем).

Основной способ в соответствии с одним из предпочтительных вариантов настоящего изобретения можно описать, например, со ссылкой на фиг.1, в соответствии с которой циркулирующий газ проходит через полимеризационную реакторную систему 100 с псевдоожиженным слоем, включающую реакторный сосуд 110, рециркуляционный контур 122 и распределительную тарелку 128, расположенную в реакторном сосуде 110 около входного отверстия 126 реакторного сосуда 110. В первом режиме циркулирующий газ движется с первой скоростью (базовое значение приведенной скорости газа) через полимеризационную реакторную систему 100 с псевдоожиженным слоем. Во втором режиме приведенную скорость газа увеличивают до значения, превышающего базовое значение первого режима до уровня, достаточного для повышения температуры циркулирующего газа во входном отверстии 126 до значения, превышающего среднюю температуру циркулирующего газа на входе 126 первого режима, и до уровня, достаточного для вытеснения и, предпочтительно, удаления некоторого количества загрязняющего вещества из отверстий распределительной тарелки 128.

Следует отметить, что в этом и других предпочтительных вариантах увеличение скорости циркулирующего газа до уровня, достаточного для вытеснения и, предпочтительно, удаления некоторого количества загрязняющего вещества из отверстий распределительной тарелки, не обязательно означает, что загрязняющее вещество немедленно удаляют из отверстий. Это также не означает, что удаление засора осуществляется только циркулирующим газом. Скорее, как будет понятно далее, перед удалением заметного количества загрязняющего вещества может пройти несколько часов или суток. Более того, не желая быть связанными какой-либо теорией, считают, что удалению засора способствует совокупность условий, включая повышенную скорость, что описано ниже.

В дополнительном общем предпочтительном подходе основного способа, со ссылкой на фиг.1, отслеживают количество загрязняющего вещества в распределительной тарелке 128 в полимеризационной реакторной системе 100 с псевдоожиженным слоем. Полимеризационная реакторная система 100 с псевдоожиженным слоем, предпочтительно, включает реакторный сосуд 110, рециркуляционный контур 122 и распределительную тарелку 128, расположенную в реакторном сосуде 110 около входного отверстия 126 реакторного сосуда. Определение осуществляют в связи с необходимостью уменьшения количества загрязняющего вещества в распределительной тарелке 128. Если определение указывает на желательность или необходимость в уменьшении количества загрязняющего вещества в распределительной тарелке 128, скорость циркулирующего газа, проходящего через рециркуляционный контур, увеличивают до уровня, достаточного для вытеснения и, предпочтительно, удаления загрязняющего вещества из отверстий распределительной тарелки.

В соответствии с еще одним основным предпочтительным подходом общего способа, со ссылкой на фиг.1, полимеризационную реакторную систему 100 с псевдоожиженным слоем запускают. Полимеризационная реакторная система 100 с псевдоожиженным слоем включает реакторный сосуд 110, рециркуляционный контур 122 и распределительную тарелку 128, расположенную обычно так, как описано выше. После достижения конденсационного режима работы скорость циркулирующего газа, проходящего через полимеризационную реакторную систему 100 с псевдоожиженным слоем, увеличивают до уровня, достаточного для вытеснения и, предпочтительно, удаления загрязняющего вещества из отверстий распределительной тарелки.

Чтобы облегчить читателю понимание настоящего изобретения, а также с целью включения различных предпочтительных вариантов настоящего изобретения в контекст настоящего описания, большая часть нижеприведенного описания будет представлена в отношении коммерческой газофазной реакторной системы для получения полиэтилена. Следует помнить, что это сделано только при помощи не ограничивающего объем настоящего изобретения примера.

Способ полимеризации

Полимеризационные реакторные системы с псевдоожиженным слоем В каждом из вышеописанных общих предпочтительных подходов и/или предпочтительных вариантов реакторный сосуд может представлять собой часть полимеризационной реакторной системы с псевдоожиженным слоем. Газофазные реакции полимеризаций можно осуществлять в полимеризационных реакторах с псевдоожиженным слоем, а также в реакторных системах с мешалкой или реакторах полимеризации лопастного типа (например, системах с перемешиваемым слоем), которые включают твердые вещества в газообразной среде. Нижеприведенное обсуждение включает системы с псевдоожиженным слоем, в которых, как было найдено, применение настоящего изобретения предпочтительно и особенно выгодно.

Псевдоожиженный слой может, как правило, включать слой частиц, в котором статическое трение между частицами нарушено. В каждом из вышеописанных общих предпочтительных подходов и/или предпочтительных вариантов система с псевдоожиженным слоем может представлять собой открытую или закрытую систему с псевдоожиженным слоем. Открытая система с псевдоожиженным слоем может включать одну или более текучих сред и один или более видов псевдоожиженных твердых частиц, и имеет одну или более поверхностей псевдоожиженного слоя, подверженных воздействию открытой нерегулируемой атмосферы. Например, открытая система с псевдоожиженным слоем может представлять собой открытый контейнер, такой как бак без верхней крышки, или открытую скважину реактора периодического действия или установленного параллельно реактора периодического действия (например, микротитровальную камеру). В качестве альтернативы, система с псевдоожиженным слоем может быть закрытой. Закрытая система с псевдоожиженным слоем может включать одну или более текучих сред и один или более видов псевдоожиженных частиц, которые, в общем, ограничены барьером таким образом, что текучие среды и частицы удерживаются внутри системы. Например, закрытая система с псевдоожиженным слоем может включать трубопровод (например, для переноса частиц); рециркуляционную систему с псевдоожиженным слоем, например, полимеризационную реакторную систему с псевдоожиженным слоем, показанную на фиг.1; каждая из этих систем может быть установлена в различных местах и связана с коммерческими и/или промышленными способами применения.

Закрытая система с псевдоожиженным слоем может иметь сообщение текучих сред с открытой системой с псевдоожиженным слоем. Сообщение текучих сред между закрытой и открытой системами с псевдоожиженным слоем может иметь возможность изоляции, например с использованием одного или более клапанов. Такие изолирующие клапаны могут иметь конфигурацию, предназначенную для однонаправленного потока текучей среды, например, они могут представлять собой разгрузочные клапаны или контрольные клапаны. В общем, система с псевдоожиженным слоем (открытая или закрытая) может быть ограничена созданными (например, человеком) границами, включающими один или более барьеров. Один или более барьеров, определяющих созданные границы, могут, в общем, быть изготовлены из природных или синтетических материалов. Кроме того, в общем, система с псевдоожиженным слоем (открытая или закрытая) может представлять собой проточную систему, например систему с непрерывным потоком или с полунепрерывным потоком (например, с переменным потоком), систему периодического действия или систему полупериодического действия (которую иногда называют системой полунепрерывного действия). Во многих случаях системы с псевдоожиженным слоем, представляющие собой проточные системы, представляют собой закрытые системы с псевдоожиженным слоем.

Псевдоожиженный слой в особенно предпочтительных вариантах обычно образован потоком газообразной текучей среды, поступающим в направлении, противоположном действию гравитации. Сопротивление трения газа, возникающее при взаимодействии газа с твердыми частицами, превышает силу гравитации и поддерживает частицы в псевдоожиженном состоянии, которое называют псевдоожиженным слоем. Для поддержания приемлемого псевдоожиженного слоя приведенная скорость газа, проходящего через слой, должна превышать минимальную скорость потока, требуемую для псевдоожижения. Увеличение потока ожижающего газа увеличивает степень движения частиц в слое и может привести к выгодному или неблагоприятному беспорядочному смешиванию частиц. Уменьшение потока приводит к уменьшению сопротивления, испытываемого частицами, что, в конечном итоге, приводит к падению слоя. Псевдоожиженные слои, образованные газами, текущими в направлениях, отличных от вертикального, включают частицы, текущие через трубу в горизонтальном направлении, частицы, текущие вниз, например, через спускную трубу, и так далее.

Вообще говоря, традиционный псевдоожиженный слой процесса полимеризации для получения смол и других видов полимера создают путем непрерывного пропускания газообразного потока, содержащего один или более мономеров, через реактор с псевдоожиженным слоем в условиях реакции и в присутствии катализатора со скоростью, достаточной для поддержания слоя твердых частиц во взвешенном состоянии. Непрерывный контур применяют в том случае, если циркулирующий газовый поток, который также называют циркулирующим потоком, рециркулирующим потоком или псевдоожижающей средой, нагревают в реакторе с помощью тепла полимеризации. Горячий газовый поток, который также содержит непрореагировавший газообразный мономер, непрерывно выгружают из реактора, сжимают, охлаждают и возвращают в реактор. Продукт выгружают из реактора, а в систему добавляют подпиточный мономер, например в циркулирующий поток или в реактор, с целью замещения полимеризованного мономера. См., например, патенты US 4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661, 5668228 и 6689847. Базовая традиционная система с псевдоожиженным слоем показана на фиг.1. Реакторный сосуд 110 (который также называют реактором) включает реакционную зону 112 и зону снижения скорости 114. Хотя на фиг.1 показана конфигурация реактора, включающая, по существу, цилиндрическую часть за расширенной секцией, можно также применять альтернативные конфигурации, например конфигурацию, включающую полностью или частично конический реактор. В таких конфигурациях псевдоожиженный слой может находиться внутри конической реакционной зоны, но ниже области с увеличенной площадью сечения, которая служит в качестве зоны снижения скорости в более традиционной конфигурации реактора, показанной на фиг.1.

Реакционная зона 112 включает слой растущих частиц полимера, образовавшихся частиц полимера и малое количество катализатора, все они поддерживаются в псевдоожиженном состоянии при помощи непрерывного потока, способного к полимеризации и модифицирующего газообразные компоненты, включая инертные вещества, в виде подпиточного потока и рециркулирующей текучей среды, проходящих через реакционную зону. Для поддержания приемлемого псевдоожиженного слоя приведенная скорость газа, проходящего через слой, должна превышать минимальную скорость потока, необходимую для ожижения, которая обычно составляет от примерно 0,2 до примерно 0,5 фут/с для полиолефинов (при нормальных рабочих температурах, давлениях и плотностях газа). Традиционно приведенная скорость газа не превышает 5,0 фут/с, обычно не превышает примерно 2,9 фут/с. Типичные базовые значения приведенной скорости газа в первом режиме, таким образом, составляют от примерно 0,7 до примерно 2,9 фут/с, хотя могут быть и выше.

Выражения «скорость циркулирующего газа» и «приведенная скорость газа» в настоящем описании применяют для описания скорости потока газа, поступающего в реактор, через циркуляционный (или рециркуляционный) контур 122 в реакторе и секцию псевдоожиженного слоя реакторного сосуда 110 соответственно. Эти скорости тесно связаны. В общем, скорость циркулирующего газа значительно превышает приведенную скорость газа в силу уменьшенной площади сечения газового циркуляционного контура. При рассмотрении предельного случая нулевой скорости реакции в системе указанные скорости связаны просто посредством отношения площадей,

V B C = A B A R C ⋅ V S у р а в н е н и е 1,

в котором VRC представляет собой скорость циркулирующего газа, VS представляет собой приведенную скорость газа, АB представляет собой площадь поперечного сечения псевдоожиженного слоя, a ARC представляет собой площадь поперечного сечения циркуляционного контура газа. В случае ненулевой скорости реакции соотношение между этими двумя скоростями усложняется в силу нескольких факторов, включая расход газа в псевдоожиженном слое по причине протекания реакции, изменение температуры, наблюдаемое в компрессоре, добавление подпиточного газа в газовый циркуляционный контур реактора и образование жидкости ниже по потоку от охладителя (в конденсационном режиме работы). Однако с учетом того факта, что превращение мономера за один проход через псевдоожиженный слой составляет обычно всего примерно 2-5%, вышеописанное уравнение все равно обеспечивает примерною оценку соотношения между двумя скоростями газа с точностью в пределах примерно 15%.

При запуске в реактор обычно загружают слой частиц полимера, до подачи потока газа. Такие частицы способствуют предотвращению образования локализованных «горячих точек» при начале подачи катализатора. Эти частицы могут представлять собой получаемый в процессе полимер или другой полимер. Если это другой полимер, частицы предпочтительно удаляют совместно с частицами желаемого свежеполученного полимера в виде первой порции продукта. В конечном счете, псевдоожиженный слой частиц желаемого полимера вытесняет начальный слой.

Псевдоожижение обеспечивают с помощью высокой скорости потока циркулирующего газа, подаваемого к слою и проходящего через слой, обычно эта скорость примерно в 20-50 раз превышает скорость потока подпиточной текучей среды. Такая высокая скорость рециркуляции обеспечивает желаемую приведенную скорость газа, необходимую для поддержания псевдоожиженного слоя. В общем, псевдоожиженный слой имеет вид пузырящейся массы жидкости, причем пузырьки образуются при прохождении потока газа через слой. (Смешивание в слое обеспечивает именно направленный вверх поток этих пузырьков.) Падение давления в слое обычно равняется или слегка превышает отношение массы слоя к площади его поперечного сечения.

Обращаясь снова к фиг.1, подпиточные текучие среды можно подавать в точке 119 посредством линии 111 и циркуляционного контура 122. Состав циркуляционного потока обычно определяют с помощью газового анализатора 121, после чего состав и количество подпиточного потока регулируют соответствующим образом с целью поддержания, по существу, стабильного состава композиции в реакционной зоне. Газовый анализатор 121 может быть расположен таким образом, что он получает газ из точки, расположенной между зоной снижения скорости 114 и теплообменником 124, предпочтительно, между компрессором 130 и теплообменником 124.

С целью обеспечения полного псевдоожижения, циркуляционный поток и, если это требуется, по меньшей мере, часть подпиточного потока можно возвращать в реактор посредством циркуляционного контура 122, например во входное отверстие 126, расположенное ниже слоя. Предпочтительно, выше точки возврата находится газовая распределительная тарелка 128, способствующая однородному псевдоожижению слоя и поддерживающая твердые частицы до запуска системы или при ее выключении. Поток, проходящий вверх сквозь слой, способствует отводу теплоты экзотермической реакции полимеризации.

Часть газового потока, текущего через псевдоожиженный слой, которая не вступила в реакцию в слое, становится циркуляционным потоком, выходящим из реакционной зоны 112 и направляемым в зону снижения скорости 114, расположенную над слоем, в которой большая часть захваченных частиц падает обратно в слой, таким образом, снижается перенос твердых частиц.

Затем циркуляционный поток сжимают с помощью компрессора 130 и пропускают через теплообменник 124, в котором из циркуляционного потока удаляют тепло реакции, после чего поток возвращают в слой. Следует отметить, что теплообменник 124 может также быть расположен перед компрессором 130. Примером теплообменника 124 может служить кожухотрубный теплообменник, в котором рециркулирующий газ проходит по трубам.

Циркуляционный поток, выходящий из зоны теплообмена, затем возвращают в реактор у его основания, а затем в псевдоожиженный слой посредством газовой распределительной тарелки 128. Дефлектор потока текучей среды 132, предпочтительно, установлен у входа реактора с целью предотвращения осаждения и агломерации с образованием твердой массы находящихся в реакторе частиц полимера, а также с целью поддержания в захваченном состоянии или повторного захвата любых частиц или жидкости, которые могут осаждаться или выходить из захваченного состояния.

В этом предпочтительном варианте продукт выгружают из линии 144. Хотя это не показано, желательно отделять все текучие среды от продукта и возвращать их в реакторный сосуд 110.

В соответствии с одним из предпочтительных вариантов настоящего изобретения катализатор полимеризации поступает в реактор в твердой или жидкой форме в точке 142 и проходя по линии 148. Если требуется добавить один или более сокатализаторов, что часто осуществляют при применении катализаторов Циглера-Натты, один или более сокатализаторов можно вводить отдельно в реакционную зону, в которой они вступят в реакцию с катализатором с образованием каталитически активного продукта реакции и/или повлияют на реакцию, происходящую в реакторной системе. Тем не менее, катализатор и сокатализатор (сокатализаторы) можно смешивать перед их введением в реакционную зону.

Технологическую добавку можно добавлять в реакторную систему 100 in situ посредством соответствующего оборудования, такого как линия подачи 148 или другая линия подачи 150.

Реактор, показанный на фиг.1, особенно хорошо подходит для получения полиолефинов, таких как полиэтилен, полипропилен и так далее. Условия процесса, сырьевые материалы, катализаторы и тому подобное, предназначенные для образования различных полиолефинов и других продуктов реакции, описаны в ссылках, приведенных в настоящем описании. Иллюстративные условия реакций полимеризации в общем перечислены ниже с целью обеспечения общего руководства.

Реакторный сосуд, например, имеет внутренний диаметр, составляющий, по меньшей мере, примерно 2 фута, обычно составляющий более чем примерно 10 футов, и он может превышать 15 или 17 футов.

Давление в реакторе в газофазном процессе может составлять от примерно 100 фунт./кв.дюйм (отн.) (690 КПа) до примерно 600 фунт./кв.дюйм (отн.) (4138 КПа), предпочтительно, от примерно 200 фунт./кв.дюйм (отн.) (1379 КПа) до примерно 400 фунт./кв.дюйм (отн.) (2759 КПа), более предпочтительно, от примерно 250 фунт./кв.дюйм (отн.) (1724 КПа) до примерно 350 фунт./кв.дюйм (отн.) (2414 КПа).

Температура в реакторе в газофазном процессе может составлять от примерно 30°С до примерно 120°С. В одном из подходов температура в реакторе ниже, чем температура плавления получаемого полиолефина, на величину, составляющую менее чем примерно 40°С, 30°С, более предпочтительно, менее чем примерно 20°С, еще более предпочтительно, менее чем примерно 15°С. Процесс можно осуществлять даже при более высоких температурах, например менее чем примерно на 10 или 5°С ниже чем температура плавления получаемого полиолефина. Например, температура плавления полиэтилена составляет от примерно 115 до 130°С.

Общая температура в газофазном процессе обычно составляет от примерно 30 до примерно 125°С. В одном из подходов температура в точке реакторной системы с наивысшей температурой ниже, чем температура плавления получаемого полиолефина, на величину, составляющую менее чем примерно 30°С, более предпочтительно, менее чем примерно 20°С, еще более предпочтительно, менее чем примерно 15°С. В такой системе, как показанная на фиг.1, точкой с наивысшей температурой обычно является выходное отверстие компрессора 130.

Другие газофазные процессы, входящие в сферу действия настоящего изобретения, включают последовательные или многостадийные процессы полимеризации. Кроме того, газофазные процессы, входящие в сферу действия настоящего изобретения, включают описанные в патентах US 5627242, 5665818 и 5677375, а также европейских публикациях ЕР-А-0794200, ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421.

В любом из описанных в настоящем описании предпочтительных вариантов работу газофазного процесса можно осуществлять в конденсационном режиме, что более подробно описано ниже.

В одном из предпочтительных вариантов реактор, применяемый в предпочтительных вариантах настоящего изобретения, способен производить от более чем 500 фунтов полимера в час (227 кг/ч) до 300000 фунт./ч (90900 кг/ч) или более полимера, предпочтительно, от более 1000 фунт./ч (455 кг/ч), более предпочтительно, более 10000 фунт./ч (4540 кг/ч), еще более предпочтительно, более 25000 фунт./ч (11300 кг/ч), еще более предпочтительно, более 35000 фунт./ч (15900 кг/ч), еще более предпочтительно, более 50000 фунт./ч (22700 кг/ч), наиболее предпочтительно, от более чем 65000 фунт./ч (29000 кг/ч) до более чем 100000 фунт./ч (45500 кг/ч).

Другой пример полимеризационной реакторной системы 200 с псевдоожиженным слоем показан на фиг.2. В соответствии с чертежом система 200 является рециркуляционной, она включает малоинерционный вертикальный трубчатый реактор 202, вертикальную трубу 204 с нисходящим потоком и циркуляционный насос 206. Мономер (мономеры) и катализатор подают в циркуляционный контур 208 в составе сырья 210. В системе такого типа, продукт полимеризации образуется, в основном, в малоинерционном вертикальном реакторе 202, но продолжает образовываться и во всей системе. Частицы полимера, полученные в малоинерц