Способ изготовления ствола и устройство для его реализации

Иллюстрации

Показать всеИзобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении оружейных стволов калибра 5,45-30 мм. Из исходной заготовки путем ее термообработки и механической обработки получают заготовку-трубу. На концах заготовки-трубы образуют заходную часть и поводковую часть в виде цилиндра с технологической фаской. На торце цилиндра формируют кольцевые канавки или полости с последовательно уменьшающимися диаметрами, открытые одна в другую и в полость технологической вставки. Из заготовки-трубы радиальным обжатием на радиально-обжимной машине получают поковку. При этом заготовку-трубу закрепляют в подпорном центре и полом поводковом центре машины. Поводковый центр имеет в передней части малый цилиндр с зубьями на торце. В средней части указанного центра расположен большой цилиндр с наружными канавками без задних стенок. В задней части имеется хвостовик. В полости поводкового центра размещен полый упорный центр с устройством его фиксации в технологической фаске. Диаметр малого цилиндра равен диаметру цилиндра поводковой части заготовки-трубы или превышает его. Малый цилиндр соединен с большим наклонной поверхностью. В результате обеспечивается повышение надежности закрепления заготовки-трубы при ее радиальном обжатии и упрощение конструкции поводкового центра. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении стволов с нарезными или гладкими направляющими частями.

Известен способ изготовления ствола (см. кн. Троицкого Н.Д. Глубокое сверление. - Л.: Машиностроение, 1971, с.140-141). Заготовку-поковку предварительно обрабатывают по наружной поверхности, подрезают ее торцы, выполняют центрирующие шейки и контрольные пояски и осуществляют глубокое сверление. Далее производят термообработку, растачивают глубокое отверстие, выполняют в нем нарезы, в казенной части его - патронник и окончательно обрабатывают по наружной поверхности, получая готовый ствол.

Недостатками аналога являются: длина исходной заготовки больше длины ствола с учетом подрезки горцев и отделения темплета с дульной части под образцы - свидетели; поэтому разница объемов предварительной и окончательной механической обработки значительна, а коэффициент использования металла (КИМ - отношение массы ствола к массе исходной заготовки - η) не более 30%.

Известен способ изготовления ствола, принятый за прототип (см. заявка №2009126499/02(036908), опубл. 20.01.2011), в соответствии с которым сначала получают исходную заготовку (прокат или поковку), далее ее обрабатывают термически и механическим путем. Затем подрезают торцы, центруют один из них, осуществляют глубокое сверление, обтачивают по наружной поверхности с получением заходной части цилиндроконической формы, а также поводковой части в виде цилиндра, а в ее осевом отверстии выполняют технологическую фаску со стороны этого торца, получай в итоге заготовку-трубу. После этого радиальным обжатием из нее получают поковку ствола, которую окончательно механически обрабатывают и удаляют в отходы только ее заходную часть.

Известно устройство для реализации такого способа изготовления ствола - полый поводковый центр, принятый за прототип (см. заявка №2009126499/02(036908), опубл. 20.01.2011 г). Центр имеет в передней части малый цилиндр с зубьями на торце, в средней части - большой цилиндр с наружными канавками без задних стенок и в задней части - хвостовик. В его передней полости размещается полый упорный центр, который выступает передней конической частью за торец малого цилиндра и имеет устройство фиксации его в технологической фаске заготовки-трубы.

Недостатком известного способа являются ненадежность вращения заготовки-трубы при радиальном обжатии из-за малой глубины (до 0,5 мм) внедрения прерывистых торцевых зубьев центра в торец цилиндра поводковой части заготовки-трубы, что приводит к браку получаемых поковок.

Недостатками известного устройства являются недостаточная прочность и стойкость прерывистых зубьев торца малого цилиндра, в связи с чем увеличивается расход поводковых центров, их сложность и нетехнологичность полого упорного центра из-за его устройства фиксации.

Группой изобретений решаются задачи обеспечения качества поковки ствола за счет повышения надежности вращения заготовки-трубы при радиальном обжатии и упрощения конструкции поводкового центра.

Группа изобретений направлена на достижение технических результатов, заключающихся в повышении надежности вращения заготовки-трубы при радиальном обжатии за счет внедрения зубьев центра на глубину до 2-3 мм в ее поводковую часть, и упрощении конструкции этого центра.

Указанный технический результат достигается тем, что в способе изготовления ствола с нарезной или гладкой направляющей частью, включающий образование исходной заготовки, ее термообработку и предварительную механическую обработку с получением заготовки-трубы, имеющей на концах заходную часть и поводковую часть в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, получение поковки путем радиального обжатия на радиально-обжимной машине заготовки-трубы с креплением ее в подпорном центре и в полом поводковом центре, выполненном с полым упорным центром, который фиксируют на технологической фаске поводковой части заготовки-трубы, окончательную механическую обработку поковки с удалением ее заходной части, в соответствии с изобретением, на торце цилиндра поводковой части заготовки-трубы образуют кольцевые канавки или полости с последовательно уменьшающимися диаметрами, открытые одна в другую и в полость технологической вставки.

Выполнением кольцевых канавок на торце цилиндра обеспечивается внедрение зубьев поводкового центра на большую глубину до 2…3 мм в стенки, разделяющие соседние канавки этого торца заготовки-трубы, чем гарантируется ее надежное вращение при радиальном обжатии.

Образованием в осевом отверстии заготовки-трубы технологической фаски под полый упорный центр с углом наклона ≤ угла трения между контактирующими поверхностями упорного центра и этой фаски цилиндра исключается перемещение упорного центра от действующих сил при радиальном обжатии, чем обеспечивается падежная фиксация заготовки-трубы.

Образованием с торца цилиндра полостей с уменьшающимися диаметрами, открытых одна в другую и в полость технологической фаски осевого отверстия заготовки-трубы, обеспечивается внедрение зубьев поводкового центра на максимальную глубину зоны пересечения торцевой и боковой поверхностей соседних полостей, чем гарантируется надежное вращение заготовки-трубы при радиальном обжатии.

Указанный технический результат достигается также тем, что в полом поводковом центре радиально-обжимной машины для получения путем радиального обжатия заготовки-трубы, имеющей на концах заходную часть и поводковую часть в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, поковки ствола с нарезной или гладкой направляющей частью, содержащем в передней части малый цилиндр с зубьями на торце, большой цилиндр в средней части, выполненный с наружными канавками без задних стенок, и хвостовик в задней части, а также размещенный в полости центра с выступанием своей передней частью за торец малого цилиндра полый упорный центр с устройством его фиксации в технологической фаске заготовки-трубы, в соответствии с изобретением, малый цилиндр выполнен с диаметром, который равен диаметру цилиндра поводковой части заготовки-трубы или превышает его, и соединен с большим цилиндром наклонной поверхностью.

Торец с зубьями малого цилиндра выполнен наклонным в сторону хвостовика.

Наличием наклонного переднего торца малого цилиндра в сторону хвостовика поводкового центра с образованием на этой поверхности прямых или наклонных зубьев гарантируется надежность вращения заготовки-трубы при радиальном обжатии благодаря внедрению этих зубьев на максимальную глубину в зоне пересечения торцевых и боковых поверхностей полостей, образованных с торца ее цилиндра.

Применением не прямых продольных, а наклонных продольных зубьев у поводкового центра увеличивается их срок службы благодаря большему периметру контакта таких зубьев с соответствующими торцевыми элементами цилиндра поводковой части заготовки-трубы.

Сущность изобретений поясняется чертежами, где на:

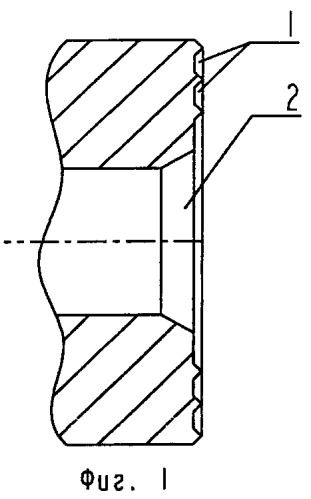

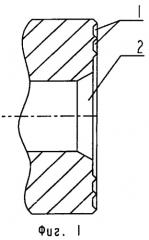

фиг.1-2 изображены варианты исполнения казенной части заготовки-трубы;

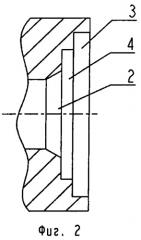

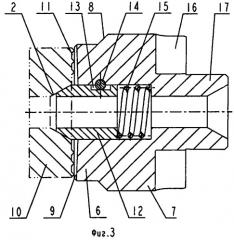

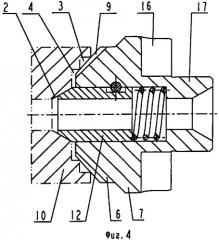

фиг.3-4 - варианты исполнения полого поводкового центра.

Способ осуществляют следующим образом.

На металлургическом предприятии изготавливают и термообрабатывают исходную заготовку (круглый прокат или поковку), затем на заводе - центруют один из них, сверлят сквозное отверстие, обтачивают с получением заходной части и поводковой части в виде цилиндра, причем с торца его выполняют технологическую фаску в осевом отверстии заготовки-трубы.

Затем (см. фиг.1) на торце се большого цилиндра образуют кольцевые или спиральные канавки 1, а технологическую фаску 2 в ее осевом отверстии выполняют с углом наклона ≤ угла трения между контактирующими поверхностями заготовки-трубы и полого упорного центра поводкового центра.

На фиг.2 представлена поводковая часть заготовки-трубы также в виде цилиндра, со стороны торца которого последовательно расположены полость 3 большего диаметра, в которую открыта полость 4 меньшего диаметра, а в последнюю открыта технологическая фаска 2 осевого отверстия заготовки-трубы (этих полостей может быть одна, две, три и т.д., что определяется калибром ствола).

На фиг.3 представлен вариант поводкового центра, у которого на торце малого цилиндра 6, соединенного с большим цилиндром 7 наклонной поверхностью 8, образованы радиальные или прямые зубья 9, а на торце цилиндра 10 заготовки-трубы кольцевые канавки 11.

В полости поводкового центра размещен полый упорный центр 12, имеющий на наружной боковой поверхности лыску 13 под боковую поверхность штифта 14, фиксирующего полый упорный центр от вращения вокруг продольной оси и ограничивающего его осевое перемещение. Между задним горцем этого центра 12 и дном полости расположен упругий элемент 15 (пружина, полиуретановая втулка и др.).

В задней части большого цилиндра 7 выполнены канавки 16 без задних стенок под выступы механизма подачи и вращения заготовки-трубы радиально-обжимной машины, а за этим цилиндром расположен хвостовик 17, размещаемый в гнезде этого механизма.

На фиг.4 представлен вариант поводкового центра, у которого торец его малого цилиндра 6 наклонен к хвостовику 17 и вдоль такой конической поверхности образованы прямые или наклонные зубья 9, которые контактируют с зонами пересечения торцевой и боковой поверхностей полостей 3 и 4, соответственно, большего и меньшего диаметров, образованных с торца цилиндра 10 заготовки-трубы. В технологической фаске 2 расположен также подпружиненный упорный центр 12.

При установке заготовки-трубы на линию центров радиально-обжимной машины передняя часть ее располагается в подпорном центре, а задняя, поводковая часть в виде цилиндра - в поводковом центре. Иго зубья (радиальные или прямые) внедряются на максимальную глубину (до 3 мм) в стенки между соседними кольцевыми, обеспечивая этим самым надежное без остановок вращение заготовки-трубы при радиальном обжатии.

На фиг.4 поводковый центр своими прямыми или наклонными зубьями, образованными на его передней наклонной поверхности малого цилиндра, внедряется на глубину до 3 мм в зоны пересечения торцевых и боковых поверхностей полостей большего и меньшего диаметров цилиндра поводковой части заготовки-трубы, чем также обеспечивается ее надежное вращение при радиальном обжатии.

При изготовлении ствола поковка ствола подрезается с казенного торца для удаления его кольцевых канавок глубиной до 3-3,5 мм или подрезается казенная часть ствола для удаления полостей большего и меньшего диаметров, а хвостовик диаметром ≥38 мм оставляют в качестве казенной части ствола (например - ствол калибра 12,7 пулемета "КОРД" имеет диаметр казенной части 38 мм, на которую затем надевают муфту).

Суммарная длина этих полостей или длина хвостовика не более 8 мм, в отличие от штатного хвостовика длиной до 25 мм у заготовок-труб стволов калибра 12,7 мм и 14,5 мм с необжимаемой поводковой частью длиной 67-95 мм. Поэтому казенные части штатных поковок указанных выше калибров длиной до 60 мм (без учета длины хвостовика) удаляются в отходы, что по массе металла исходной заготовки диаметром, например, 60 мм составляет, как минимум, 2 кг ствольной стали.

В изобретении непроков происходит только на длине 20-40 мм от торца цилиндра поводковой части получаемой поковки, что позволяет использовать полностью эту часть для образования казенной части ствола или подрезать ее на длину до 8…10 мм для удаления полостей.

Полый поводковый центр работает следующим образом.

При подаче заготовки-трубы 10 манипулятором на линию подпорного и поводкового центров радиально-обжимной машины ее привод подачи и вращения этой заготовки-трубы перемещается справа налево. В гнезде привода своим хвостовиком 17 размещен поводковый центр, зафиксированный от поворота канавками 16, в которых находятся выступы привода. При этом передняя часть упорного центра 12, выступающая за торец малого цилиндра 6, благодаря пружине 15, размещенной в полости, образованной с переднего торца малого цилиндра 6, действующей на его задний торец, попадает своей наружной конической поверхностью в полость технологической вставки 2 заготовки-трубы и фиксируется там пружиной 15. При этом совмещаются оси подпорного и поводкового центров радиально-обжимной машины и заготовки трубы.

При дальнейшем перемещении поводкового центра его упорный центр 12 перемещается назад, сжимая пружину 15, а зубья 9 торца малого цилиндра 6 внедряются в стенки между канавками 11 цилиндра 10 поводковой части заготовки-трубы на глубину до 3 мм, фиксируя ее в радиальном и осевом направлениях, т.к. она своей дульной частью упирается в подпорный центр.

При использовании другого варианта поводкового центра (фиг.4) конусная передняя часть полого упорного центра 12 оказывается также в технологической фаске 2 цилиндра 10 заготовки-трубы при перемещении от привода радиально-обжимной машины справа налево. Наклонные зубья 9 малого цилиндра 6 внедряются в металл зоны пересечения боковых и торцевых поверхностей полостей 3 и 4 цилиндра 10 на глубину как минимум 3 мм, обеспечивая этим самым надежное вращение заготовки-трубы при радиальном обжатии ее. При внедрении этих зубьев в указанные зоны цилиндра 10 упорный центр 12 перемещается в полости центра слева направо, надежно фиксируясь своей конической передней частью в технологической фаске 2 цилиндра 10 и сжимая дополнительно упругий элемент (пружину 15), который упирается в задний торец центра 12.

При контактировании зубьев центра с несколькими соответствующими элементами торца цилиндра заготовки-трубы достигается их разгрузка, т.е. уменьшаются в них действующие напряжения изгиба и смятия, в связи с чем повышается их стойкость.

Благодаря наличию малого 6 и большого 7 цилиндров заготовка-труба обжимается бойками радиально-обжимной машины до канавок 11 или полостей 3 и 4 торца цилиндра 10, обеспечивая повышение коэффициента использования материала заготовки и экономя, как минимум, 2 кг металла исходной заготовки (см. ранее приведенный пример для ствола калибра 12,7 мм).

Таким образом, предлагаемой группой изобретений обеспечивается требуемое качество поковок ствола за счет повышения надежности вращения исходных заготовок-труб при их радиальном обжатии, достигаемого внедрением зубьев поводкового центра на глубину ≥3 мм в их поводковые части при надежной фиксации этих частей в центре, при этом обеспечивается возможность обжимать бойками эти заготовки практически по всей их длине.

1. Способ изготовления ствола с нарезной или гладкой направляющей частью, включающий образование исходной заготовки, ее термообработку и предварительную механическую обработку с получением заготовки-трубы, имеющей на концах заходную часть и поводковую часть в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, получение поковки путем радиального обжатия на радиально-обжимной машине заготовки-трубы с креплением ее в подпорном центре и в полом поводковом центре, выполненном с полым упорным центром, который фиксируют на технологической фаске поводковой части заготовки-трубы, окончательную механическую обработку поковки с удалением ее заходной части, отличающийся тем, что на торце цилиндра поводковой части заготовки-трубы образуют кольцевые канавки или полости с последовательно уменьшающимися диаметрами, открытые одна в другую и в полость технологической вставки.

2. Полый поводковый центр радиально-обжимной машины для получения путем радиального обжатия заготовки-трубы, имеющей на концах заходную часть и поводковую часть в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, поковки ствола с нарезной или гладкой направляющей частью, содержащий в передней части малый цилиндр с зубьями на торце, большой цилиндр в средней части, выполненный с наружными канавками без задних стенок, и хвостовик в задней части, а также размещенный в полости центра с выступанием своей передней частью за торец малого цилиндра полый упорный центр с устройством его фиксации в технологической фаске заготовки-трубы, отличающийся тем, что малый цилиндр выполнен с диаметром, который равен диаметру цилиндра поводковой части заготовки-трубы или превышает его, и соединен с большим цилиндром наклонной поверхностью.

3. Центр по п.2, отличающийся тем, что торец с зубьями малого цилиндра выполнен наклонным в сторону хвостовика.