Устройство для получения наночастиц материалов

Иллюстрации

Показать всеИзобретение относится к нанотехнологии, а именно к измельчению частиц различных веществ. Устройство содержит корпус с приемной камерой, снабженной периферийным патрубком подвода измельчаемых частиц и соосно соединенными сверхзвуковым соплом и патрубком подачи рабочего газа, камеру смешения, диффузор, сепарирующий элемент, расположенное соосно в сопле непосредственно за критическим сечением сверхзвукового сопла регулировочное тело, выполненное в виде конуса или иглы, при этом внутренняя поверхность сопла имеет шероховатости, высота которых составляет 0,1-0,6 от диаметра узкой части сопла. Шероховатости могут быть нанесены по спирали или под углом к внутренней поверхности сверхзвукового сопла. Изобретение позволит измельчать различные материалы до наноразмерного состояния, причем возможно варьирование размера получаемых частиц за счет изменения характеристик регулировочного устройства и неровностей внутренней поверхности сопла, а также проводить обработку поверхности полученных частиц поверхностно-активными веществами. 2 з.п. ф-лы, 3 ил., 1 табл.

Реферат

В последние годы интерес к изучению наноразмерных частиц существенно возрос. Это связано с тем, что открылись новые перспективные возможности использования наноматериалов во многих областях науки и техники.

Изобретение относится к нанотехнологии, а именно к измельчению частиц различных веществ.

Известно применение планетарных мельниц для диспергирования порошковых материалов. В планетарных мельницах обычно имеются 3 или 4 барабана, вращающихся вокруг центральной оси и одновременно вокруг собственных осей в противоположном направлении (подобно движению планет вокруг Солнца). В барабаны загружают измельчаемый материал и мелющие тела (обычно шарики). Частицы измельчаемого материала претерпевают множество соударений с мелющими телами и стенками барабана. При использовании планетарных мельниц в зависимости от измельчаемого материала может быть достигнут размер частиц порядка 100 нм. Недостатком такого устройства является присутствие в готовом продукте намола мелющих тел (шариков), что не позволяет применять планетарные мельницы для диспергирования веществ с высокими показателями чистоты, например, фармацевтические субстанции.

Известно устройство для кавитационного измельчения вещества (Патент RU 2397015 С1), содержащее камеру кавитации и контур прокачивания жидкости, в которой происходит измельчение частиц. Устройство обеспечивает детонацию пузырьков газовой смеси, расположенной в верхней части камеры, при воздействии внешним ударом на жидкость через зажигание конуса газовой смеси над вращающейся жидкостью от свечи электрозажигания. Недостатком этого метода является применение жидкости в качестве дисперсионной среды, что требует дополнительных затрат на выделение диспергируемого материала и сушку. Это, в свою очередь, приводит к значительным потерям продукта. Кроме того, устройство содержит в себе свечи электрозажигания, следовательно, повышаются требования безопасности при проведении процесса диспергирования, и исключается возможность применения пожаро- и взрывоопасных веществ.

Наиболее близким к заявляемому изобретению является струйный реактор для проведения поверхностной обработки наночастиц (RU 2424049 С1), содержащий корпус с приемной камерой, которая снабжена периферийным патрубком подвода наночастиц и в которой установлено сверхзвуковое сопло с патрубком подачи рабочего газа, камеру смешения и диффузор. Данное устройство не предназначено для измельчения частиц, а только для модификации их поверхности, поэтому во входной патрубок необходимо вводить уже диспергированный материал.

Задачей предлагаемого изобретения является создание устройства для кавитационного измельчения материалов. Технический результат, получаемый от применения заявляемого изобретения, это повышение дисперсности обрабатываемых материалов.

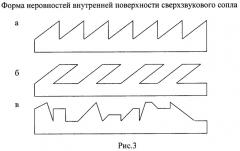

Поставленная задача решается тем, что устройство для получения наночастиц материалов, содержащее корпус с приемной камерой, снабженной периферийным патрубком подвода наночастиц и соосно соединенными сверхзвуковым соплом и патрубком подачи рабочего газа, камерой смешения, диффузором, отличающийся тем, что непосредственно за критическим сечением сверхзвукового сопла установлено регулировочное тела, выполненное в виде конического тела или иглы, а внутренняя поверхность сопла смешения имеет шероховатости. Высота неоднородностей может находиться в диапазоне 0,01-0,06 от диаметра узкой части сверхзвукового сопла. При этом неровности могут иметь спиралевидную форму и быть расположены под углом к поверхности сопла.

Возможна параллельная обработка поверхности получаемых наночастиц поверхностно-активными компонентами для изменения природы поверхности частиц или их стабилизации. В качестве рабочего газа может использоваться как воздух, так и инертный газ.

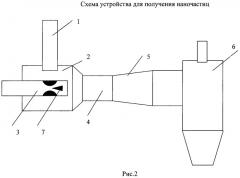

Устройство для получения наночастиц материалов работает следующим образом. Диспергируемый материал подается в приемную камеру(2) через патрубок (1). Газ вместе с твердыми или жидкими поверхностно-активными веществами подается в приемную камеру через сверхзвуковое сопло(3). Смесь газа и диспергируемого вещества поступают в камеру смешения (4), где происходит разрушение агломератов под действием высокой температуры и ударных волн, рождаемых струей несущего газа. Неровности на внутренней поверхности увеличиваю силу кавитационной волны, тем самым позволяют добиться измельчения частиц до нанометровых размеров. При установке регулировочного тела (7) в непосредственной близости перед острием или вершиной конуса возникает возмущение плотности тока, распространяемое в виде возрастающих сферических волн. Эти волны, достигая частицы диспергируемого материала, оказывают на него дополнительное ударное воздействие, приводящее к их измельчению. Причем сила ударных волн тем выше, чем больше отношение h/d, где h - высота регулировочного тела, d - диаметр основания регулировочного тела.

В диффузоре (5) происходит процесс адсорбции и хемосорбции поверхностно-активных веществ на поверхности наночастиц. Сепарация полученных частиц производится с помощью циклона (6).

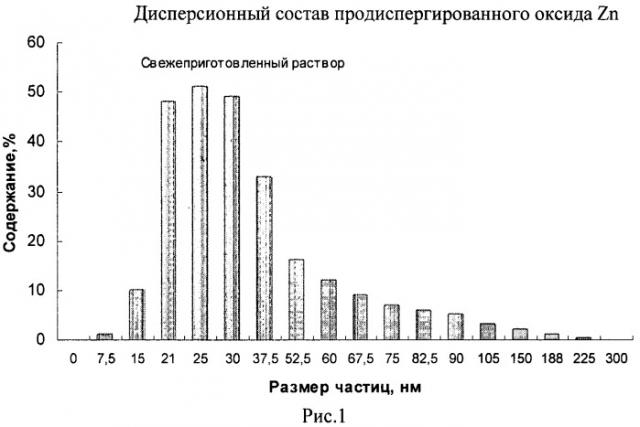

Так, с помощью предлагаемого устройства был продиспергирован порошок оксида цинка. Средний размер полученных частиц порошка составил 23-47 нм, что подтверждают результаты проведенного дисперсионного анализа на приборе Nanotrac (рис.1).

Нами установлено, что, меняя глубину шероховатостей на внутренней поверхности сопла и частоту их нанесения, можно регулировать размеры получаемых наночастиц.

| Таблица | |||

| Длина зазора между неровностями (в случае, если неровности нанесены в виде спирали) | Средний размер получаемых частиц, нм | ||

| ZnO | Тетрациклин | SiO2 | |

| 0,01d | 28 | 47 | 33 |

| 0,02d | 23 | 44 | 45 |

| 0,03d | 40 | 33 | 51 |

| 0,05d | 55 | 72 | 80 |

| Высота неровностей внутренней поверхности сверхзвукового сопла | |||

| 0,01d | 47 | 55 | 70 |

| 0,03d | 21 | 48 | 42 |

| 0,06d | 27 | 41 | 95 |

| Форма неровностей внутренней поверхности сверхзвукового сопла(рис.3) | |||

| а | 33 | 44 | 66 |

| б | 42 | 45 | 52 |

| в | 46 | 37 | 71 |

| Отношение H/D регулировочного тела | |||

| H/D<1 | 60 | 64 | 83 |

| 1<H/D<10 | 51 | 52 | 97 |

| 10<H/D | 25 | 33 | 55 |

| Примечание: 1) d - диаметр узкой части сопла2) За средний размер частиц принимался размер преобладающей фракции3) Н - высота регулировочного тела, D - диаметр основания регулировочного тела |

Рис.1 - Дисперсионный состав продиспергированного оксида Zn.

Рис.2 - Схема устройства для получения наночастиц.

Рис.3 (а, б, в) - Форма неровностей внутренней поверхности сверхзвукового сопла.

1. Устройство для получения наночастиц материалов, содержащее корпус с приемной камерой, снабженной периферийным патрубком подвода измельчаемых частиц и соосно соединенными сверхзвуковым соплом и патрубком подачи рабочего газа, камеру смешения, диффузор и сепарирующий элемент, отличающееся тем, что оно дополнительно содержит расположенное в сопле соосно непосредственно за критическим сечением сверхзвукового сопла регулировочное тело, выполненное в виде конуса или иглы, при этом внутренняя поверхность сопла имеет шероховатости, высота которых составляет 0,1-0,6 от диаметра узкой части сопла.

2. Устройство по п.1, отличающееся тем, что шероховатости нанесены в форме спирали.

3. Устройство по п.1, отличающееся тем, что шероховатости нанесены под углом к внутренней поверхности сопла.