Способ изготовления моноблочного лопаточного диска путем резания абразивной водяной струей

Иллюстрации

Показать всеИзобретение относится к моноблочным лопаточным дискам, в частности к способу их изготовления, включающему вырезание абразивной водяной струей материала из блока (100) с получением заготовок (102) лопаток, проходящих в радиальном направлении от диска (4), и последующее фрезерование заготовок (102) лопаток. Обеспечивается снижение деформации и вибрации заготовок лопаток при их механической обработке. 8 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области изготовления моноблочных лопаточных дисков предпочтительно для газотурбинных двигателей летательных аппаратов.

Уровень техники

Изготовление моноблочного лопаточного диска, называемого также «МЛД» или на английском языке «BLISK» (Blade plus Disk fabricated in one piece, т.е. лопатка и диск, выполненные в виде единой детали), обычно осуществляют путем фрезерования блока материала, как правило, титана.

Несмотря на то, что эта технология хорошо освоена, ее нельзя считать полностью оптимизированной, учитывая очень длительное время изготовления в основном из-за необходимости удаления большого количества материала, иногда до 75 мас.% от исходного блока материала и даже больше.

Длительное время изготовления приводит к увеличению производственных затрат, поскольку требует длительного присутствия операторов у фрезерных станков, а также приводит к повышенному износу станков, в частности, к износу их относительно дорогих фрезерных головок.

Раскрытие изобретения

Задача изобретения состоит в устранении, по меньшей мере частичном, вышеупомянутых недостатков известных способов.

Поставленная задача решена в способе изготовления моноблочного лопаточного диска, включающем:

- этап вырезания материала из блока абразивной водяной струей, осуществляемый таким образом, чтобы получить заготовки лопаток, проходящие в радиальном направлении от диска; затем

- этап фрезерования заготовок лопаток.

Таким образом, изобретение основано на применении предварительного этапа вырезания материала из блока абразивной водяной струей перед тем, как его подвернуть одному или нескольким этапам фрезерования.

Это позволяет существенно сократить время и стоимость изготовления по сравнению со способом, основанным только на фрезеровании сплошного блока, учитывая, что технология резания абразивной водяной струей позволяет удалять большое количество материала за относительно короткое время. Например, для получения моноблочного лопаточного диска, которое потребовало бы примерно 310 часов фрезерования при применении известной технологии, теперь для этого понадобится всего 140 часов с добавлением очень ограниченного количества часов для вырезания абразивной водяной струей.

Сокращение времени фрезерования предполагает, что работающие на фрезерных станках операторы по существу оказываются меньше загруженными и могут работать на нескольких фрезерных станках и/или управлять также инструментом, обеспечивающим резание абразивной струей.

Наконец, сокращение времени фрезерования позволяет также значительно уменьшить износ станков, в частности, их фрезерных головок, что еще больше снижает производственные расходы.

Способ представляет особый интерес для случаев, когда удаляют до 75% материала исходного блока и даже больше, так как большую часть этого удаления можно производить быстро путем резания абразивной водяной струей. Для этого на данном этапе вырезания абразивной водяной струей предпочтительно удаляют не менее 50 мас.% указанного блока материала. Иными словами, соотношение между весом блока в момент начала этапа вырезания абразивной водяной струей и весом этого блока в конце этапа, позволяющего получить заготовки лопаток, предпочтительно превышает 2.

В этой связи необходимо отметить, что после этапа вырезания абразивной водяной струей осуществляют этап фрезерования заготовок лопаток таким образом, чтобы получить профилированные заготовки лопаток, и предпочтительно за этим этапом следует этап чистовой обработки фрезерованием для получения лопаток конечного профиля.

Предпочтительно указанный моноблочный лопаточный диск имеет диаметр, превышающий или равный 800 мм. Предпочтительно лопатки имеют минимальную длину 150 мм.

Предпочтительно диск указанного моноблочного лопаточного диска имеет толщину, превышающую или равную 100 мм. Вместе с тем, он может иметь толщину порядка 160 мм и даже больше, учитывая высокую производительность, обеспечиваемую технологией вырезания абразивной водяной струей. Эта толщина по существу соответствует также расстоянию, на котором выполнена каждая лопатка относительно оси моноблочного лопаточного диска между ее входной и выходной кромками.

Предпочтительно лопатки моноблочного лопаточного диска выполняют с закруткой, причем угол закрутки может доходить до 45° и более.

Предпочтительно указанный используемый блок материала выполнен из титана или из одного из его сплавов.

Предпочтительно указанный моноблочный лопаточный диск является моноблочным лопаточным диском для газотурбинного двигателя летательного аппарата.

Еще предпочтительнее указанный моноблочный лопаточный диск является моноблочным лопаточным диском ротора турбины или компрессора газотурбинного двигателя летательного аппарата.

Другие особенности и преимущества настоящего изобретения будут более понятны из дальнейшего описания, представленного в качестве неограничивающего примера со ссылками на чертежи.

Краткое описание чертежей

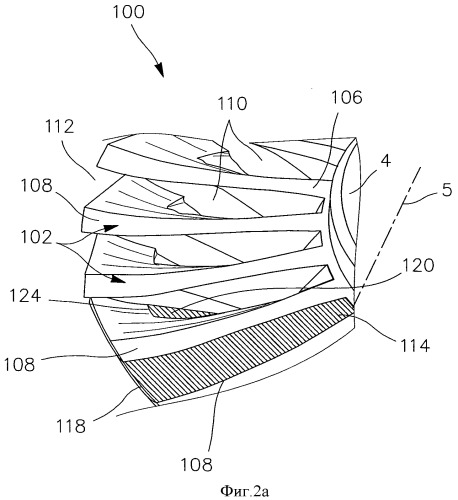

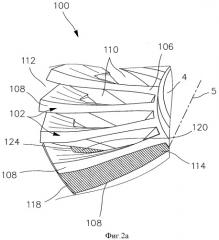

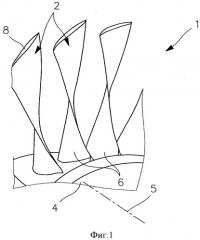

На фиг.1 показана часть моноблочного лопаточного диска газотурбинного двигателя, полученного способом в соответствии с настоящим изобретением, вид в перспективе;

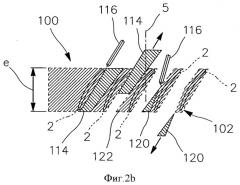

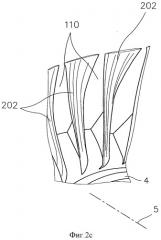

на фиг.2a-2d схематично показан фрагмент моноблочного лопаточного диска на разных этапах его изготовления согласно предпочтительному варианту осуществления изобретения.

Осуществление изобретения

На фиг.1 показан моноблочный лопаточный диск 1, полученный способом в соответствии с настоящим изобретением. Предпочтительно диск 1 предназначен для ротора компрессора или турбины газотурбинного двигателя летательного аппарата.

Моноблочный лопаточный диск (далее - МЛД), который необходимо получить при помощи способа согласно изобретению, имеет большие размеры, т.е. его диаметр равен или больше 800 мм, длина имеющихся на нем лопаток 2 составляет не менее 150 мм, а его толщина «е» больше или равна 130 мм. Кроме того, лопатки, выполненные на диске 4 с центральной осью 5, значительно закручены. Так, угол закрутки лопаток может достигать 45° и больше. Как известно, этот угол соответствует воображаемому углу между корнем 6 и периферией 8 лопатки 2.

Далее со ссылками на фиг.2a-2d описан предпочтительный вариант осуществления способа изготовления диска 1.

Сначала блок материала из титанового сплава, называемый также «болванкой», предпочтительно прошедший предварительную механическую обработку, подвергают первому этапу токарной обработки, предназначенному, например, для обработки этого блока до размеров, отличающихся на примерно 1 мм от конечных размеров.

На следующем этапе производят вырезание абразивной водяной струей из сплошного блока для получения заготовок лопаток.

Для этого используют станок (не показан) для вырезания абразивной водяной струей сверхвысокого давления, например, 3000 бар и с очень высокой точностью, например, по шести осям. Очень высокий уровень давления воды позволяет направлять абразивное вещество на материал и оптимизировать его режущее действие. Как известно, водяную струю создают при помощи алмазного или сапфирного сопла. Кроме того, в смесительной камере производят добавление абразивного вещества, такого как песок. При этом фокусирующая пушка производит гомогенизацию воды и песка, направляя последний в зону, предназначенную для резания.

Эта технология вырезания абразивной водяной струей обеспечивает большой выход удаляемого материала, а также хорошую воспроизводимость. Она оказалась вполне применимой для удаления материала с целью получения межлопаточных пространств, проходящих насквозь через толщину «e» блока материала вдоль оси 5.

В верхней части фиг.2a показан блок 100 материала после завершения этапа вырезания абразивной водяной струей. Этот блок содержит заготовки 102 лопаток, проходящие в радиальном направлении от диска 4, т.е. перпендикулярно к центральной оси 5. Как правило, вырезание осуществляют в толщине блока 100 таким образом, чтобы получить межлопаточные пространства 110 между непосредственно следующими друг за другом в окружном направлении заготовками 102 лопаток.

Этот этап вырезания абразивной водяной струей можно осуществлять, выполняя первую операцию вырезания для удаления первого куска материала, проходящего по существу с закручиванием или спиралевидно в радиальном направлении от диска, за которой следует вторая операция вырезания с целью удаления второго менее объемного куска материала, проходящего тоже по существу с закручиванием или спиралевидно в радиальном направлении.

В частности, как схематично показано в левой части фиг.2b, первая операция вырезания действительно приводит к вырезанию первого куска 114 материала по всей толщине блока 100 вдоль его оси 5. Для этого ось фокусирующей пушки 116 перемещают вдоль замкнутой линии 118 общей U-образной формы, показанной в нижней части фиг.2а, начиная от радиального конца блока 100 и дальше в радиальном направлении внутрь до диска 4, после чего линия 118 следует вдоль этого диска в окружном направлении, затем опять проходит в радиальном направлении наружу до другого радиального конца блока 100.

Во время прохождения вдоль вышеуказанной линии 118 оси пушки 116 придают соответствующее дополнительное движение относительно оси 5, предпочтительно остающейся неподвижной, причем это дополнительное движение в основном выражается поворотом оси пушки в первом радиальном направлении, обеспечивающим по существу крученую форму первого куска 114 в радиальном направлении. Следует отметить, что траектория, описываемая пушкой 116 относительно оси 5, является так называемой траекторией с пятью осями, получаемой за счет двух одновременных вращений. Предпочтительно первый кусок 114 оператор удаляет вручную, что схематично показано в центральной части фиг.2b. Как показано на этой же фигуре, в любом сечении, перпендикулярном к радиальному направлению, кусок 114 принимает форму четырехугольника, две противоположные стороны которого, проходящие по толщине блока, расположены как можно ближе к двум непосредственно следующим друг за другом лопаткам 2, которые получают после завершения способа.

Каждое удаление первого куска 114 приводит к появлению поверхности двух непосредственно следующих друг за другом заготовок 102 лопаток. Предпочтительно сначала вырезают все первые куски 114, число которых соответствует числу лопаток, необходимому для МЛД, затем эти куски 114 удаляют вручную, после чего производят вторую операцию вырезания.

Эту вторую операцию выполняют таким образом, чтобы получаемые после нее заготовки лопаток максимально приближались к закрученной форме с обратной кривизной конечных лопаток, к которой трудно приблизиться путем простого и одиночного резания, учитывая, что абразивная водяная струя проходит через блок по существу прямолинейно и не обеспечивает криволинейной формы сечений лопаток.

Как схематично показано в правой части фиг.2b, вторая операция вырезания предназначена для вырезания второго куска 120 материала, который уже проходит только по части толщины блока 100, т.е. только по части толщины радиальных элементов 122, образованных удалением первых кусков 114. Кроме того, кусок 120 проходит только на радиальном участке соответствующего элемента 122, т.е. он начинается от корня, не достигая кольца, как показано на фиг.2a.

Для этого ось фокусирующей пушки 116 перемещают вдоль радиальной линии 124, участок которой показан на фиг.2a. Она начинается от корня 6 и проходит по существу радиально, не достигая кольца 112, полученного после удаления первых кусков 114. Например, линия 124, через которую проходит абразивная водяная струя, находится примерно на половине толщины радиальных элементов 122 и останавливается за пределами половины их радиальной высоты.

Во время прохождения вдоль вышеуказанной линии 124 оси пушки 116 придают соответствующее дополнительное движение относительно оси 5, предпочтительно остающейся неподвижной, причем это дополнительное движение в основном выражается поворотом оси пушки в радиальном направлении, обеспечивающим формирование второго куска 120 тоже по существу крученой формы в радиальном направлении. Следует отметить, что траектория, описываемая пушкой 116 относительно оси 5, является так называемой траекторией с пятью осями, получаемой за счет двух одновременных вращений. Этот второй кусок 120 после полного отделения от корня 6 тоже при помощи абразивной водяной струи предпочтительно выпадает самостоятельно без вмешательства оператора, как схематично показано в правой части фиг.2b.

В этой связи следует отметить, что пушка 116 перемещается не только вдоль по существу радиальной линии 124, но также вдоль линии (не показана) в виде участка окружности, начиная от внутреннего радиального конца линии 124, вдоль корня 6 для окончательного отделения куска 120 от этого корня.

Как показано на фиг.2b, в любом сечении, перпендикулярном к радиальному направлению, кусок 120 принимает форму треугольника, одна из сторон которого проходит максимально близко к лопатке 2, которую получают из соответствующего радиального элемента 122 после завершения способа.

После удаления всех вторых кусков 120 блок содержит только заготовки 102 лопаток, полученные из диска и отделенные друг от друга межлопаточными пространствами 110.

После этого этап вырезания абразивной водяной струей завершается. В результате этого этапа удаляют не менее 50 мас.% блока материала.

После этого осуществляют этап фрезерования заготовок 102 лопаток таким образом, чтобы получить профилированные заготовки 202 лопаток. Иначе говоря, целью этого этапа, применяемого, например, при помощи пятиосных фрезерных станков, является удаление материала, оставшегося на заготовках 102 лопаток, чтобы максимально приблизиться к конечным размерам, например, до 0,6 мм.

В данном случае предпочтительно заготовки 102 механически обрабатывают одна за другой для получения из каждой из них профилированной заготовки 202, как показано на фиг.2c.

Затем осуществляют другой этап фрезерования, называемый этапом чистовой обработки, предназначенным для получения лопаток 2 с конечным профилем путем фрезерования заготовок 202. Используемые инструменты обеспечивают более точную обработку и доведение до конечных размеров, то есть получение лопаток 2, как показано в правой части фиг.2d.

На этом этапе оставшийся блок материала имеет объем менее 25% от того объема, который он имел перед началом этапа вырезания абразивной водяной струей, т.е. сразу после упомянутого этапа токарной обработки.

После этого способ может быть продолжен одним или несколькими классическими этапами, среди которых можно указать этап шлифования, например, путем ручной доводки или путем трибологической чистовой обработки, этап пескоструйной обработки, этап доводки лопаток по длине и/или этап балансировки диска МЛД.

Разумеется, специалист может вносить любые изменения в описанное выше изобретение, представленное неограничивающими примерами, не выходя за его объем.

1. Способ изготовления моноблочного лопаточного диска (1), состоящего из лопаток (2) и диска (4), включающий вырезание абразивной водяной струей материала из блока (100) с получением заготовок (102) лопаток, проходящих в радиальном направлении от диска (4), и последующее фрезерование заготовок (102) лопаток.

2. Способ по п.1, отличающийся тем, что на этапе вырезания материала из блока (100) абразивной водяной струей удаляют не менее 50 мас.% указанного блока (100).

3. Способ по п.1, отличающийся тем, что указанный этап фрезерования заготовок (102) лопаток осуществляют так, чтобы получить профилированные заготовки (202) лопаток, причем за этим этапом следует этап чистовой обработки фрезерованием заготовок (202) лопаток для получения лопаток (2) конечного профиля.

4. Способ по п.1, отличающийся тем, что диаметр указанного моноблочного лопаточного диска больше или равен 800 мм.

5. Способ по п.1, отличающийся тем, что толщина (e) диска (4) указанного моноблочного лопаточного диска больше или равна 100 мм.

6. Способ по п.1, отличающийся тем, что лопатки (2) моноблочного лопаточного диска выполняют кручеными.

7. Способ по п.1, отличающийся тем, что указанный блок (100) материала выполнен из титана или из его сплавов.

8. Способ по п.1, отличающийся тем, что указанный моноблочный лопаточный диск является моноблочным лопаточным диском для газотурбинного двигателя летательного аппарата.

9. Способ по п.1, отличающийся тем, что указанный моноблочный лопаточный диск является моноблочным лопаточным диском ротора турбины или компрессора газотурбинного двигателя летательного аппарата.