Способ получения атомно-тонких монокристаллических пленок

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии и может быть использовано для получения атомно-тонких монокристаллических пленок различных слоистых материалов. Технический результат - упрощение технологии изготовления атомно-тонких монокристаллических пленок. Достигается тем, что в способе получения атомно-тонких монокристаллических пленок, включающем выделение тонких монокристаллических фрагментов из исходных слоистых монокристаллов, осуществляется приклеивание их к рабочей подложке с помощью эпоксидного клея и последовательное удаление слоев с тонких монокристаллических фрагментов с помощью, например, адгезионной ленты. 10 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к области нанотехнологии. Оно может быть использовано для получения атомно-тонких монокристаллических пленок различных слоистых материалов.

Известен способ получения атомно-тонких монокристаллических пленок графена, основанный на химическом осаждении графена из газовой фазы [1].

Недостаток этого способа заключается в том, что пленки графена имеют разброс по толщине от одного до десяти графеновых слоев, а размеры одно- и двухслойных монокристаллов графена составляют около 5 мкм.

Известен также способ получения атомно-тонких монокристаллических пленок графена, включающий выделение тонких монокристаллических фрагментов графита, соединение их с подложкой и формирование атомно-тонких монокристаллических пленок химическим способом [2].

Недостаток этого способа заключается также в том, что размеры одно- и двухслойных пленок графена находятся в пределах 10×10 мкм2.

Наиболее близким к заявленному техническому решению является способ получения атомно-тонких монокристаллических пленок при помощи плазменного травления [3]. Недостатком данного способа является сложность переноса тонких фрагментов на рабочую подложку в растворителе. Кроме того, для получения атомно-тонких монокристаллических пленок графена при помощи плазменного травления необходимо такое сложное и дорогостоящее оборудование как плазменный реактор. Этот способ выбран в качестве прототипа предложенного решения.

Технический результат изобретения заключается в упрощении технологии изготовления атомно-тонких монокристаллических пленок.

Указанный технический результат достигается тем, что в способе получения атомно-тонких монокристаллических пленок, включающем выделение тонких монокристаллических фрагментов из исходных слоистых монокристаллов, исходный слоистый монокристалл соединяют с первой рабочей подложкой с помощью клея на основе полимеризующихся композиций и после затвердевания клея на основе полимеризующихся композиций осуществляют отрыв первой рабочей подложки с приклеенными тонкими монокристаллическими фрагментами, затем осуществляется удаление верхних слоев тонких монокристаллических фрагментов с помощью материала с клеевым слоем на поверхности. Процедуру удаления верхних слоев повторяют до тех пор, пока тонкие монокристаллические фрагменты, оставшиеся на первой рабочей подложке, не достигнут толщины в несколько атомных слоев.

Существуют также варианты, в которых исходный слоистый монокристалл соединяют с первой рабочей подложкой с помощью эпоксидного клея или фотополимера.

Возможен также вариант, в котором для последовательного удаления верхних слоев тонких монокристаллических фрагментов используют адгезионную ленту или вторую рабочую подложку с клеем на основе полимеризующихся композиций с последующим ее отрывом. В последнем случае получаются тонкие монокристаллические фрагменты, включающие атомно-тонкие монокристаллические фрагменты на обеих подложках. При этом достигается расширение функциональных возможностей.

Существуют также варианты, в которых для удаления верхних слоев тонких монокристаллических фрагментов с помощью адгезионной ленты, данную ленту прикрепляют к валику и производят прокат им по подложке. Тем самым уменьшается угол отрыва адгезионной ленты от подложки, что позволяет производить более равномерное отслоение и, соответственно, получить большую площадь последних оставшихся слоев.

Существуют также варианты, в которых при последовательном удалении верхних слоев тонких монокристаллических фрагментов с помощью адгезионной ленты, прикрепленной к валику, в зависимости от морфологии тонких монокристаллических фрагментов выбирают направление проката валика, в котором отслаивание происходит наиболее эффективно, например, поперек террас, открытого торца монокристалла.

Возможен также вариант, в котором при последовательном удалении верхних слоев тонких монокристаллических фрагментов, прозрачную адгезионную ленту прикладывают к тонким монокристаллическим фрагментам, и затем с помощью инструмента с плоским концом малой площади осуществляют соединение частей монокристаллов, требующих утонения, с клеящей поверхностью ленты. Данный вариант позволяет отрывать слои локально, в нужном месте подложки.

Возможен также вариант, в котором после отрыва адгезионной ленты от тонких монокристаллических фрагментов, к верхним слоям тонких монокристаллических фрагментам, остающимся на поверхности адгезионной ленты, приклеивают вторую рабочую подложку и осуществляют ее отрыв, с последующим получением атомно-тонких монокристаллических пленок. Это позволяет экономичнее расходовать кристалл. Кроме того, увеличивается вероятность получения однослойных монокристаллов слоистых материалов (например, графена).

Возможен также вариант, в котором отрыв адгезионной ленты от тонких монокристаллических фрагментов производят после ее охлаждения до температуры жидкого азота. В этом случае возрастает прочность соединения адгезионной ленты со слоистым материалом и в результате вероятность отщепления тонких монокристаллических фрагментов возрастает.

Существуют также варианты, в которых в процессе удаления верхних слоев тонких монокристаллических фрагментов с помощью адгезионной ленты толщину оценивают по их поглощению света и (или) с использованием их спектральных характеристик.

Возможны также варианты, в которых в качестве исходного слоистого монокристалла используют графит.

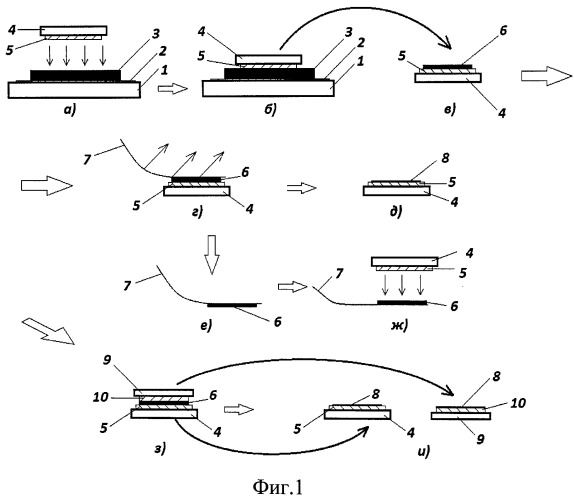

На фиг.1 представлен процесс формирования тонких монокристаллических фрагментов.

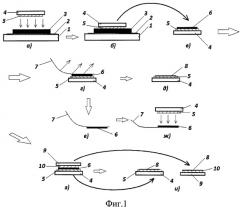

На фиг.2 представлена фотография тонких монокристаллических фрагментов графита, одно- и 2-3-слойного графена на прозрачной подложке.

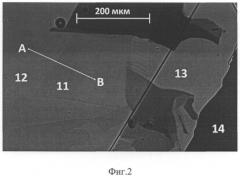

На фиг.3 представлен график изменения коэффициента пропускания света вдоль линии АВ (фиг.2).

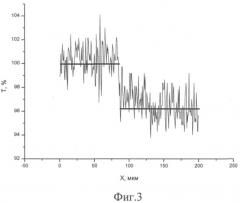

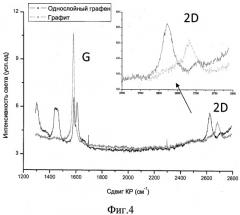

На фиг.4 представлены спектры комбинационного рассеяния для областей 11 (однослойный графен) и 12 (графит).

Способ получения атомно-тонких монокристаллических пленок реализуется следующим образом. На первом этапе исходный слоистый монокристалл 3 (фиг.1а), например графит, прикрепляют к промежуточной подложке 1 посредством клея 2. В качестве материала подложки 1 удобно использовать, например, стекло, плавленый кварц, кремний, поликор, размеры монокристаллов могут быть, например, 5×5×1 мм3 или 10×10×2 мм3, в качестве клея 2 можно использовать аральдит или адгезионную ленту с двумя клеящими поверхностями. Затем производится очистка поверхности слоистого монокристалла 3. Для этого прикрепляют адгезионную ленту клеевым составом на поверхность исходного слоистого монокристалла и осуществляют ее отрыв. При необходимости процедура очистки слоистого монокристалла 3 повторяется (на фиг.1 не показана). Приемлемой является поверхность слоистого монокристалла 3, на которой имеются гладкие фрагменты площадью 0,5×0,5 мм2 и более. Под гладкостью подразумевается отсутствие террас, видимых в оптический микроскоп с увеличением до 200* (например, Carl Zeiss Axio Imager A2). Как правило, гладкую поверхность имеют монокристаллы толщиной более 500 нм. Далее на очищенную поверхность монокристалла 3 прикрепляют первую рабочую подложку 4 с помощью клея на основе полимеризующихся композиций, например, эпоксидного клея (например, UHU SchnellFest Plus или фотополимер NOA 61) 5 (фиг.1б). В качестве рабочей подложки 4 можно использовать оптически прозрачное стекло. После затвердевания клея производят отрыв подложек друг от друга. На рабочей подложке остаются тонкие монокристаллические фрагменты 6 толщиной от 0,4 нм (однослойный графен) до ~ 10 мкм. Затем эти фрагменты 6 (фиг.1в) исследуют на наличие монокристаллов графена с помощью оптического микроскопа [4]. Оптическая прозрачность монокристаллов графена, состоящих из нескольких (до 10) слоев графена, составляет более 80%. Если монокристаллов графена не обнаружено, к тонким монокристаллическим фрагментам 6 прикрепляют адгезионную ленту 7 и производят ее отрыв (фиг.1г). При этом верхние слои тонких монокристаллических фрагментов остаются на адгезионной ленте, в результате чего монокристаллические фрагменты 6, находящиеся на подложке 4, утоняются. Подобная процедура может повторяться несколько раз. После каждого отрыва адгезионной ленты производится поиск среди фрагментов 6 необходимых монокристаллических фрагментов графена 8 (фиг.1д).

При использовании в качестве клея 5 фотополимера NOA 61 после приклеивания рабочей подложки 4 фотополимер засвечивают через нее ультрафиолетовой лампой с длиной волны 320-380 нм с плотностью энергии ≈ 3 Дж/см2, например, DYMAY Blue Waves 75 UV Curing Spot Lamp. В этих условиях затвердевание полимера происходит в течение примерно одной минуты.

При удалении тонких монокристаллических фрагментов 6 с помощью адгезионной ленты 7 для более равномерного отслоения, последняя может прикрепляться к валику диаметром 1-2 см (не показано на фиг.1г). Использование валика позволяет получить большую площадь последних оставшихся слоев.

Кроме того, утонение тонких монокристаллических фрагментов 6 с помощью адгезионной ленты 7 можно осуществлять следующим способом: сначала прозрачная адгезионная лента прикладывается сверху, на расстоянии ~ 0,2 мм, и затем с помощью инструмента с плоским концом малой площади ~ 300×300 мкм2 осуществляется соединение частей тонких монокристаллических фрагментов 6, требующих утонения, с клеящей поверхностью ленты. Данный вариант позволяет отрывать слои графита локально, в нужном месте подложки.

В ряде случаев для увеличения сцепления адгезионной ленты 7 с тонкими монокристаллическими фрагментами 6 ее отрыв происходит после охлаждения до температуры жидкого азота. Для этого рабочая подложка 4 с адгезионной лентой погружается на 1 минуту с помощью пинцета в небольшой дьюар (высотой 10 см и диаметром 10 см) с жидким азотом, после чего ее извлекают из дьюара и осуществляется отрыв адгезионной ленты (не показано на фиг.1г).

После отрыва адгезионной ленты 7 на ней остаются верхние слои, фрагментов 6, которые также являются тонкими монокристаллическими фрагментами (фиг.1е). Если среди тонких монокристаллических фрагментов 6 имеются гладкие фрагменты площадью 0,5×0,5 мм2 и более (критерий гладкости фрагментов описан выше), то эти фрагменты можно использовать в качестве исходного слоистого монокристалла 3, а адгезионную ленту 7 - в качестве промежуточной подложки 1. В этом случае к адгезионной ленте 7 с тонкими монокристаллическими фрагментами 6 прикреплена подложка 4 с помощью клея 5 (фиг.1ж) и повторяется последовательный цикл, изображенный на фиг.1 (а-д).

Для утонения тонких монокристаллических фрагментов 6 вместо адгезионной ленты 7 можно прикреплять вторую подложку 9 с помощью эпоксидного клея или фотополимера 10 и затем осуществлять их отсоединение друг от друга (фиг.1з). При этом тонкие монокристаллические фрагменты, среди которых может быть графен 8, остаются на обеих подложках (фиг.1и). Отсоединение подложек 4 и 9 друг от друга может производиться до момента полной полимеризации клея 10 (например, при t=0.8t0, где t - время отсоединения подложек, a t0 - время полимеризации клея). Это позволяет облегчить процесс отсоединения подложек.

Если рабочие подложки и клей прозрачны, то оценка количества слоев может быть произведена с помощью оптического микроскопа в просвечивающем режиме. Однослойному графену соответствует поглощение в видимой области спектра πα, где α - постоянная тонкой структуры α=e2/ħc=1/137, здесь е элементарный электрический заряд, ħ - постоянная Дирака (или приведенная постоянная Планка), с - скорость света в вакууме [5]. Величина πα составляет 2.3%. Для образцов толщиной до 6-7 графеновых слоев поглощение пропорционально числу слоев, что может быть использовано для определения толщины образца. Монокристаллы графена, состоящие из нескольких слоев, полученные описанным выше способом, показаны на фиг.2. Данная фотография была сделана на оптическом микроскопе Carl Zeiss Axio Imager A2 со встроенной видеокамерой Axio. Область 11 на фиг.2 представляет собой монокристалл графена, состоящий из нескольких слоев. Область 12 представляет собой участок клея без монокристаллов графита. Значение коэффициента пропускания света для определенной области определялось по яркости изображения с помощью программы AxioVision. Изменение коэффициента пропускания света вдоль отрезка АВ представлено на фиг.3. При переходе из области 12 в область 11 коэффициент пропускания уменьшается на ~ 4%. Из этого следует, что область 11 соответствует ~ 2 слоям графена.

Полученные образцы графена были исследованы с помощью спектроскопии комбинационного рассеяния (КР), называемой в западной литературе также рамановской спектроскопией. На Фиг.4 показан КР-спектр для областей 13 и 14 (фиг.2). Для непрозрачного графита (область 14) наблюдается G-линия вблизи ~ 1582 см-1 и 2D-линия вблизи ~ 2680 см-1. Слева от 2D-линии наблюдается уширение, характерное для графита. Кроме того, амплитуда G-линии значительно больше амплитуды 2D-линии. В области 13 на фиг.2 2D-линия сдвигается на ≈ 50 см-1 в область меньших частот и приобретает симметричную форму. Такой сдвиг и форма 2D-линии типичны для однослойного графена. На монослойность области 13 указывает также малая амплитуда G-пика, которая сравнивается по величине с амплитудой 2D-линии. Эти факты указывают на то, что область 13 на фиг.2 с латеральным размером около 200 мкм соответствует однослойному графену. Дополнительные линии, возникающие для графена в G-области, предположительно соответствуют комбинационному рассеянию клея, с помощью которого графен прикреплен к подложке. Более подробно КР- спектроскопия графена описана в [6, 7].

Достоинства данного способа следующие:

1. Слой клея заглаживает шероховатости подложек, делая их атомно-гладкими.

2. Поверхностное натяжение клея растягивает тонкие монокристаллы, что позволяет избежать как крупных складок, так и микроскладок - рипплов, что позволяет значительно увеличить подвижность носителей.

3. Атомно-тонкие монокристаллические фрагменты можно получать на прозрачных подложках, что позволяет при использовании прозрачного клея оценивать их толщину с помощью оптического микроскопа, а также использовать графен в оптических приборах.

ЛИТЕРАТУРА

1. A. Reina et al., Nano Lett., 9, 30 (2009).

2. S. Park et al., Nature Nanotech. 4, 217 (2009).

3. Патент RU 2 413 330 С1.

4. Novoselov K.S. et. al. Science 306, 666 (2004)

5. Nair R.R. et. al. Science 320, 1308 (2008)

6. A.C. Ferrari, et al. Phys. Rev., 97, 187401 (2006).

7. Davy Graf et al., cond-mat/0607562v1.

1. Способ получения атомно-тонких монокристаллических пленок, включающий выделение тонких монокристаллических фрагментов из исходных слоистых монокристаллов, отличающийся тем, что исходный слоистый монокристалл соединяют с первой рабочей подложкой с помощью клея на основе полимеризующихся композиций и после затвердевания клея на основе полимеризующихся композиций осуществляют отрыв первой рабочей подложки с приклеенными тонкими монокристаллическими фрагментами, затем осуществляется удаление верхних слоев тонких монокристаллических фрагментов с помощью материала с клеевым слоем на поверхности, процедуру удаления верхних слоев повторяют до тех пор, пока тонкие монокристаллические фрагменты, оставшиеся на первой рабочей подложке, не достигнут толщины в несколько атомных слоев.

2. Способ по п.1, отличающийся тем, что исходный слоистый монокристалл соединяют с первой рабочей подложкой с помощью эпоксидного клея или фотополимера.

3. Способ по п.1, отличающийся тем, что для последовательного удаления верхних слоев тонких монокристаллических фрагментов используют агезионную ленту.

4. Способ по п.1, отличающийся тем, что для последовательного удаления верхних слоев тонких монокристаллических фрагментов используют вторую рабочую подложку с клеем на основе полимеризующихся композиций с последующим ее отрывом и получением атомно-тонких монокристаллических фрагментов.

5. Способ по п.3, отличающийся тем, что для удаления верхних слоев тонких монокристаллических фрагментов с помощью адгезионной ленты данную ленту прикрепляют к валику и производят прокат им по первой рабочей подложке.

6. Способ по п.5, отличающийся тем, что при последовательном удалении верхних слоев тонких монокристаллических фрагментов с помощью адгезионной ленты, прикрепленной к валику, в зависимости от морфологии тонких монокристаллических фрагментов выбирают направление проката валика, в котором отслаивание происходит наиболее эффективно, например поперек террас, открытого торца монокристалла.

7. Способ по п.4, отличающийся тем, что при последовательном удалении верхних слоев тонких монокристаллических фрагментов прозрачную адгезионную ленту прикладывают к тонким монокристаллическим фрагментам и затем с помощью инструмента с плоским концом малой площади осуществляют соединение частей монокристаллов, требующих утонения, с клеящей поверхностью ленты.

8. Способ по п.4, отличающийся тем, что после отрыва адгезионной ленты от тонких монокристаллических фрагментов к верхним слоям тонких монокристаллических фрагментов, остающимся на поверхности адгезионной ленты, приклеивают вторую рабочую подложку и осуществляют ее отрыв с последующим получением атомно-тонких монокристаллических пленок.

9. Способ по п.4, отличающийся тем, что отрыв адгезионной ленты от тонких монокристаллических фрагментов производят после ее охлаждения до температуры жидкого азота.

10. Способ по п.4, отличающийся тем, что в процессе удаления верхних слоев тонких монокристаллических фрагментов с помощью адгезионной ленты толщину оценивают по их поглощению света и(или) с использованием их спектральных характеристик.

11. Способ по п.1, отличающийся тем, что в качестве исходного слоистого монокристалла используют графит.