Способ определения пластических характеристик пленок многокомпонентных аморфно-нанокристаллических металлических сплавов

Иллюстрации

Показать всеИзобретение относится к области исследования физических свойств металлов и сплавов, а именно к анализу пластических свойств тонких пленок аморфно-нанокристаллических многокомпонентных металлических сплавов (АНКМС) после их перехода из одного состояния в другое в результате термической обработки. Сущность: осуществляют термическую обработку образцов в заданном температурном интервале и их последующее охлаждение, крепление их на металлической подложке, покрытой со стороны образца полимерным композитным материалом, микроиндентирование образцов четырехгранной пирамидкой с нагрузкой, скоростью и временем воздействия на образец до появления трещин в виде фигур, близких к вложенным квадратам, и расчет коэффициента пластичности исследуемого образца пленки. Дополнительно определяют среднее расстояние и минимальное среднее расстояние между соседними трещинами соответствующих сторон квадратов, а коэффициент пластичности находят из выражения ε=(d-h)/h. Технический результат: повышение точности расчетов коэффициента пластичности. 3 ил.

Реферат

Изобретение относится к области исследования физических свойств металлов и сплавов, а именно к анализу пластических свойств тонких пленок аморфно-нанокристаллических многокомпонентных металлических сплавов (АНКМС) после их перехода из одного состояния в другое в результате термической обработки, то есть определению условий, при которых данные сплавы приобретают требуемые свойства, например хрупкость, но сохраняют другие свои свойства, например, магнитные.

Известна методика определения механических характеристик аморфных лент при испытании на изгиб, заключающаяся в изгибании образца ленты АНКМС между двумя параллельными пластинами до его разрушения. [1] Данная методика наглядна и позволяет легко сравнивать образцы материалов прошедших различную термическую обработку. Однако при исследовании материалов имеющих в своем составе нанокристаллы в ней проявляются определенные недостатки.

Главным недостатком данного способа являются то обстоятельство, что при печном отжиге данных материалов выше определенной температуры (температуры отпускной хрупкости) и переходе части материала в нанокристаллическое состояние, происходит его охрупчивание, а измерения пластичности дают около нулевые значения, что делает невозможным исследование их свойств в заданном диапазоне температурного воздействия. Недостатками так же является не возможность исследования локальных неоднородных областей в образцах пленки и большой расход образцов и времени, необходимых для испытаний.

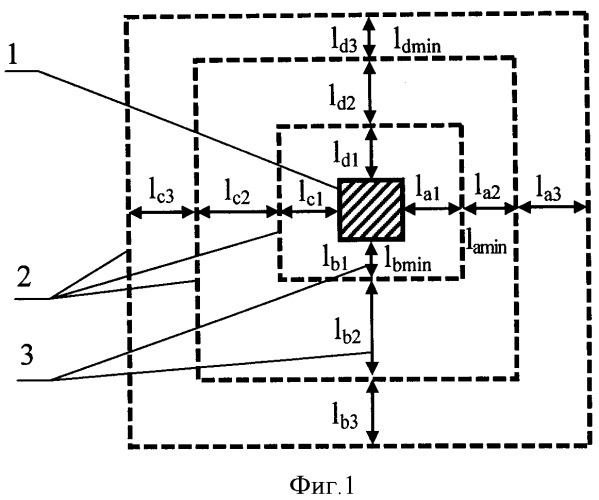

Наиболее близким по технической сущности и достигаемому результату является способ определения пластичности микроиндентированием на подложках. При использовании данного способа предварительно отожженный и охлажденный до комнатной температуры образец исследуемого материала помещают на металлическую подложку, на которую со стороны исследуемого образца наносится слой полимерного композитного материала, закрепляют на ней, после чего воздействуют на исследуемый образец, четырехгранной пирамидкой подбирая усилие воздействия, скорость касания поверхности исследуемого материала пирамидкой и время воздействия на образец таким образом, чтобы в месте воздействия (проникновения) пирамидки 1 образовалась группа трещин в виде фигур близких к вложенным квадратам 2 (см. фигуру 1). При этом для определения коэффициента пластичности используют выражение

ε = ( d − h ) / h , ( 1 )

где h - толщина исследуемого образца, a d - диаметр приведенной полуокружности достроенной по результатам измерения фигуры образованной группой трещин после воздействия на образец четырехгранной пирамидкой. Так же возможно использование эмпирических коэффициентов умножаемых на величину «ступени» отпечатка от индентора, то есть на расстояние между соседними трещинами, образующими фигуру из вложенных квадратов. [2] (статья Ушаков И.В., Федоров В.А., Пермякова И.Е.)

Недостатком данного способа является относительно низкая точность расчета коэффициента пластичности 8 вследствие ошибок при определении приведенного диаметра полуокружности и эмпирических коэффициентов.

Технический результат данного изобретения состоит в повышении точности расчетов коэффициента пластичности и достигается путем ввода новых показателей используемых в его расчете и их усреднении. В предлагаемом способе для расчета величины d в выражении (1) используется следующее выражение:

d = 2 ( l c р е д + l м и н . с р е д . ) ( 2 )

где lсред мкм и lмин.сред мкм это среднее и минимальное среднее расстояние между соседними трещинами 3 (см. фигуру 1) соответствующих сторон фигуры образованной трещинами в форме вложенных квадратов после воздействия на образец индентора. При этом учитываются только те трещины, которые относительно параллельны соответствующим сторонам квадрата и образуют характерную фигуру в виде вложенных квадратов. Расчеты lсред производят путем измерения всех расстояний между соседними трещинами во всех сторонах образованной ими фигуры, при необходимости достраивая не замкнутые квадраты до замкнутых, то есть

lсред=((la1+la2+…lan)/n+(lb1+lb2+…lbn)/n+

(lс1+lс2+…lcn)/n+(ld1+ld2+…ldn)/n)/4;

аналогично рассчитываем lмин.сред, но вместо всех расстояний между соседними трещинами берем только минимальные расстояния между соседними трещинами в каждой из сторон фигуры ими образованной 3 (см. фигуру 1).

В данном случае d рассматривается как расстояние между параллельными пластинами в случае испытания на изгиб [1], а не как приведенный диаметр полуокружности в способе испытания на подложках [2]. Это позволяет, сохранив преимущества метода испытания на подложках [2], повысить точность расчетов и отказаться от использования эмпирических коэффициентов, что дополнительно сокращает время необходимое для испытаний новых сплавов аналогичного состава.

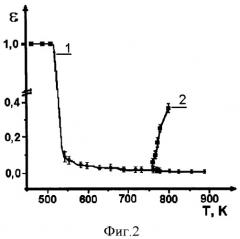

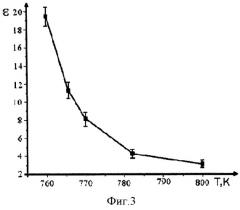

Способ может быть реализован следующим образом. Образец пленки аморфного многокомпонентного металлического сплава в составе: 83,7% Со+3,7% Fe+3,2% Cr+9,4Si 10×20 мм отжигают в печи при температурах от 740 К до 830 К, нагрев и охлаждение производят со скоростью порядка 10 К/мин, выдержку при заданной температуре - 10 мин. Для индентирования образцов применяют микротвердомер, например ПТМ-3, с использованием пирамидки Виккерса в качестве четырехгранного индентора. Предварительно определяют микротвердость исследуемого образца, для чего производят его тестирование на микротвердомере в торец пленки, закрепленной в эпоксидной смоле. В качестве подложки используются металлически пластины толщиной 3 мм, обеспечивающие достаточную жесткость конструкции, например пластины из алюминиевых сплавов. Пластины покрывают со стороны исследуемого образца полиэфирным композитом с твердостью 1050 МПа, что составляет не более 10% от микротвердости исследуемого образца и толщиной 2 мм, что совместно позволяет индентору свободно внедряться в подложку, а не значительная упругость полиэфирной композиции позволяет зафиксировать картину разрушений исследуемого образца пленки. После фиксируют образец на пластине и выдерживают его до слипания (склеивания) с полиэфирной композицией. Наличие в исследуемых образцах аморфно-нанокристаллической структуры контролируется путем проведения рентгеноструктурного анализа, например, на дифрактометре ДРОН-2. Для данного сплава установлено, что в интервале температур отжига от 740 К до 830 К существует аморфно-нанокристаллическая структура. При проведение индентирования отожженных образцов данного сплава выявлено, что в температурном интервале от 740 К до 830 К происходит формирование характерной зоны трещин и образуется фигура близкая по форме к системе вложенных квадратов. Измерения коэффициента пластичности, рассчитанные по методике испытания на изгиб, способу определения пластичности микроиндентированием на подложках и предлагаемому методу представлены на графиках (смотри фигуру 2 и 3) и в таблице. Результаты, полученные при использовании предлагаемого метода точнее и лучше соответствуют физической сущности процесса, так как не только регистрируют значительное изменение коэффициента пластичности в интервале температур отжига, где метод изгиба [1] дает около нулевые значения, но и правильно отображает физическую сущность этих изменений, демонстрируя снижение коэффициента пластичности с ростом температуры отжига (смотри фигуру 3).

Источники информации

1. «Металлы. Методы испытания на изгиб» ГОСТ 14019-80 (СТ СЭВ 474-38, ИСО 7438-85)

2. Ушаков И.В., Федоров В.А., Пермякова И.Е./Определение пластичности металлического стекла микроиндентированием на подложках // М.: Заводская лаборатория. Диагностика материалов. 2003 г. Том 69, №7. С.43-47.

| Температура отжига, К | Коэффициент пластичности ε (относительные единицы) Определено методом на изгиб | Коэффициент пластичности ε (относительные единицы). Определено индентированием подложке | Коэффициент пластичности ε (относительные единицы). Предлагаемый метод |

| 760 | 0,025 | 0,07 | 19,5 |

| 766 | 0,025 | 0,1 | 11,4 |

| 770 | 0,023 | 0,18 | 8,2 |

| 780 | 0,022 | 0,25 | 4,3 |

| 800 | 0,021 | 0,38 | 3,2 |

1. Способ определения пластических характеристик тонких пленок из многокомпонентных аморфно-нанокристаллических металлических сплавов, включающий термическую обработку образцов в заданном температурном интервале и их последующее охлаждение, крепление их на металлической подложке, покрытой со стороны образца полимерным композитным материалом, микроиндентирование образцов четырехгранной пирамидкой с нагрузкой, скоростью и временем воздействия на образец до появления трещин в виде фигур, близких к вложенным квадратам, и расчет коэффициента пластичности исследуемого образца пленки, отличающийся тем, что определяют среднее расстояние (lсред.мин мкм) и минимальное среднее расстояние (lмин.сред мкм) между соседними трещинами соответствующих сторон квадратов, а коэффициент пластичности находят из выраженияε=(d-h)/h,где h - толщина исследуемого образца, мкм, аd=2(lсред+lмин.сред).

2. Способ определения пластических характеристик тонких пленок из многокомпонентных аморфно-нанокристаллических металлических сплавов по п.1, отличающийся тем, что в качестве полимерного композитного материала применяют упругий материал с микротвердостью не больше чем 10% от микротвердости исследуемого образца.