Способ получения поли-альфа-олефинов

Иллюстрации

Показать всеИзобретение относится к способу получения жидкого поли-альфа-олефина (ПАО). Способ включает полимеризацию в реакционной емкости C8-C12 α-олефина в присутствии насыщенного C8-C12 углеводорода, водорода и системы катализатора для получения первоначального продукта неочищенного жидкого поли-альфа-олефина. Насыщенный C8-C12 углеводород подают в реакционную емкость в количестве от 5 до 70 масс.%. Затем от удаленного продукта неочищенного жидкого поли-альфа-олефина отделяют поток обогащенного насыщенного углеводорода. Удаляют 5-35 масс.% потока обогащенного углеводорода из полимеризационной системы в виде продувочного потока для предотвращения накопления побочных продуктов и загрязнений. Насыщенные C8-C12 углеводороды выдерживают в реакционной емкости при уровне содержания от 8 до 40 масс.% в расчете на объединенную массу C8-C12 альфа-олефина, насыщенного C8-C12 углеводорода и поли-альфа-олефина, содержащихся в реакционной емкости. Технический результат - получение поли-альфа-олефинов с желаемой вязкостью смазки при высокой конверсии, селективности и выходе. 13 з.п. ф-лы, 8 ил., 7 табл., 9 пр.

Реферат

По данной заявке испрашивается приоритет на основании патентной заявки США с регистрационным номером 12/116147, поданной 6 мая 2008 года, содержание которой во всей полноте включено в настоящее описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к поли-альфа-олефинам. Более конкретно, изобретение относится к поли-альфа-олефинам и способам и реакционным системам для получения поли-альфа-олефинов из α-олефина, предпочтительно C8-C12 α-олефина, такого как 1-децен, путем проведения совместной подачи в полимеризационную реакционную смесь насыщенного C8-C12 углеводорода, предпочтительно содержащего то же самое количество атомов углерода, что и α-олефин.

Предпосылки изобретения

Усилия, направленные на улучшение эксплуатационных характеристик смазок на основе природных минеральных масел в результате синтеза олигомерных углеводородных текучих сред, в течение нескольких десятилетий представляли собой сферу важных исследований и разработок в нефтяной промышленности, что привело к недавнему коммерческому получению нескольких поли-альфа-олефиновых синтетических смазок. Данные материалы в первую очередь базируются на полимеризации α-олефинов, таких как С2-С20 α-олефины. Усилия исследователей в промышленности в сфере синтетических смазок в общем случае фокусировались на текучих средах, характеризующихся подходящей вязкостью в широком диапазоне температур, то есть характеризующихся улучшенным индексом вязкости (ИВ), а также при одновременной демонстрации смазывающей способности, термической и окислительной стойкости и температуры застывания, равных или лучше, чем у минерального масла. Данные более новые синтетические смазки обеспечивают получение уменьшенного трения и, таким образом, увеличенного механического коэффициента полезного действия по всему спектру механических нагрузок и позволяют этого добиться в более широком диапазоне рабочих условий при сопоставлении со смазками на основе минерального масла.

Хорошо известные соотношения структурных и физических свойств полимеров, существующих в различных дисциплинах химии полимеров, направили поиски на α-олефины как плодотворную область исследований для синтеза олигомеров, имеющих структуру, предположительно необходимую для придания им улучшенных свойств смазки. В основном благодаря исследованиям полимеризации пропена и винильных мономеров механизм полимеризации α-олефинов и воздействие данного механизма на структуру полимера достаточно хорошо поняты, что создает мощный ресурс для ориентации на потенциально подходящие для использования способы олигомеризации и олигомерные структуры.

Каталитическая полимеризация олефинов представляет собой известную методику производства базовых компонентов, подходящих для использования в качестве смазок. В данной области техники существуют различные известные способы получения поли-альфа-олефинов, такие как, например, в патентах США 4827073; 4892851; 4912272; 5012020; 5177276; 5661096; 5731254; 6706828; 6858767 и 7129197, содержание которых во всей полноте включены в настоящее описание. В более ранних способах каталитической полимеризации использовали катализаторы на основе хрома, как обсуждено в патентах США 4827073 и 5012020, катализаторы циглеровского типа, такие как трихлорид титана, как обсуждено в патенте США 5177276, и хлорид алюминия, как обсуждено в патенте США 4912272. Данные более ранние катализаторы открыли путь к разработанным позднее способам, использующим различные металлоценовые катализаторы и системы металлоценовых катализаторов, как обсуждено, например, в патентах США 4892851; 5661096; 5731254; 6706828; 6858767 и 7129197. Такие системы катализаторов обычно содержат комбинацию из: (а) металлоценового соединения, конкретно, металлоценового соединения на основе переходного металла из группы IVb, такого как цирконий, и (b) алюминоксана. Немостиковые замещенные бисциклопентадиенильные металлоценовые соединения на основе переходных металлов обсуждаются в опубликованной заявке США №2007/0043248.

Поли-альфа-олефины, полученные такими способами, могут быть использованы, например, в качестве смазок или в качестве присадок к смазкам, как обсуждено в опубликованных заявках США №№2006/0276355; 2007/0289897 и 2007/0298990, содержание которых во всей полноте включены в настоящее описание.

В патенте США 6858767 описано получение жидкого поли-альфа-олефинового гомо- или сополимера, предпочтительно 1-децена, который является по существу аморфным, способом полимеризации, использующим водород и конкретный тип металлоценового катализатора. В дополнение, жидкий поли-альфа-олефиновый гомо- или сополимер, содержащий от 2 до приблизительно 12 атомов углерода, проявляет уникальную комбинацию свойств, то есть низкую молекулярную массу (Mw), низкий коэффициент полидисперсности (Mw/Mn), контролируемую кинематическую вязкость (Kv100), низкое йодное число (I2) и низкую температуру стеклования (Tg), и являются по существу аморфными. Жидкие поли-альфа-олефиновые гомо- или сополимеры являются подходящими для использования при получении широкого ассортимента продуктов, включая смазочные масла, в которых поли-альфа-олефин исполняет функцию модификатора вязкости.

В патенте США 7129197 описано получение одного или нескольких олигомеров олефина в присутствии одноцентрового катализатора. Предпочтительно олефином является α-олефин, и олигомер представляет собой поли-альфа-олефин (ПАО). Таким образом полученный ПАО полностью или по существу не содержит третичного водорода, образующегося при изомеризации. Следовательно, ПАО характеризуется улучшенной биоразлагаемостью, улучшенной окислительной стойкостью и/или относительно повышенным индексом вязкости. ПАО находит множество подходящих областей применения, таких как в качестве компонента смазки.

В патенте США 5177276 описан альфа-олефиновый олигомер, по существу состоящий из повторяющихся звеньев, имеющих структурную формулу:

где х представляет собой целое число от 3 до 11, включительно; и y представляет собой число повторяющихся звеньев в олигомере, такое, что среднемассовая молекулярная масса составляет приблизительно от 5000 до приблизительно 20000; при этом указанный олигомер имеет уровень компоновки «голова к хвосту» для повторяющихся звеньев олигомера приблизительно от 70 до 100 процентов. Предпочтительно среднемассовая молекулярная масса олигомера составляет от 5000 до приблизительно 10000; и указанный олигомер дополнительно характеризуется величиной дисперсности, менее чем приблизительно 5,5, и Z-средней молекулярной массой, менее чем приблизительно 24000. Кроме того, в патенте США 5177276 описана рециркуляция непрореагировавшего исходного сырья, которое обычно содержит насыщенный альфа-олефин, в процесс олигомеризации, чтобы служить в качестве растворителя реакционной смеси.

В патенте США 5731254 описано получение синдиотактического полиолефина с высоким выходом путем полимеризации или сополимеризации олефина формулы Ra-CH=CH-Rb, в присутствии катализатора, состоящего из металлоцена, формулы 1:

где М1 представляет собой титан, цирконий, ванадий, ниобий или тантал, и алюминоксана. Данный полиолефин имеет очень высокую молекулярную массу, очень узкое молекулярно-массовое распределение и очень высокий индекс синдиотактичности. Профилированные изделия, полученные из полимера, отличаются высокими прозрачностью, гибкостью, сопротивлением раздиру и превосходным блеском поверхности.

В патенте США 4892851 описан металлоценовый катализатор, подходящий для использования при получении синдиотактических полиолефинов. Катализатор содержит мостиковый металлоцен, у которого одно из циклопентадиенильных колец замещено по существу отличным образом по сравнению с другим кольцом. Как было обнаружено, данный тип катализатора является высокосиндиоспецифическим, а также он приводит к получению полимера с новой микроструктурой. Изобретение дополнительно включает использование в способе полимеризации одного или нескольких катализаторов. В общем случае катализатор описывается формулой:

R”(CpRn)(CpR'm)MeQk,

где каждый Ср представляет собой циклопентадиенильное или замещенное циклопентадиенильное кольцо; каждый Rn и R'm являются одинаковыми или различными и представляют собой гидрокарбильный радикал, содержащий 1-20 атомов углерода; R'' представляет собой структурный мостик между двумя Ср кольцами, придающий катализатору стереожесткость; Ме представляет собой металл из групп 4b, 5b или 6b периодической таблицы элементов; каждый Q представляет собой гидрокарбильный радикал, содержащий 1-20 атомов углерода, или галоген; 0≤k≤3; 0≤n≤4; 1≤m≤4; и где R'm выбирают таким, чтобы (CpR'm) являлся стерически отличным кольцом от (CpRn).

В патенте США 4827073 описан способ олигомеризации альфа-олефина для получения углеводородного компонента, соответствующего диапазону смазок, включающий стадию введения указанного альфа-олефина в контакт с нанесенным на носитель твердым катализатором на основе восстановленного металла группы VIB (например, хрома) в условиях олигомеризации при температуре в диапазоне приблизительно от 90° до 250°С для получения углеводорода жидкой смазки. Продукт содержит полимерный остаток линейных С6-С20 1-алкенов, при этом указанная композиция имеет степень разветвления, менее чем 0,19. Среднемассовая молекулярная масса находится в диапазоне от 420 до 45000, среднечисленная молекулярная масса находится в диапазоне от 420 до 18000, молекулярно-массовое распределение находится в диапазоне от 1 до 5, и температура застывания составляет ниже -15°С. Гидрированный углеводородный продукт, соответствующий диапазону смазок, имеет индекс вязкости приблизительно от 130 до 280 и вязкость, доходящую вплоть до приблизительно 750 сСт. Данный способ в особенности подходит для использования в случае исходного альфа-олефина, по существу состоящего из олефинового углеводорода, содержащего от 8 до 14 атомов углерода, или его смесей; где технологические условия включают температуру реакции в диапазоне приблизительно от 100° до 180°С; и где нанесенный на носитель катализатор содержит пористый инертный диоксид кремния.

В патенте США 5661096 описаны катализаторы Циглера на основе металлоцена в качестве компонента, содержащего переходный металл, и алюминоксана в качестве активатора, предварительная активация металлоцена алюминоксаном в результате приводит к значительному увеличению активности системы катализатора. Кроме того, при использовании системы катализатора данного типа получают 1-олефиновые полимеры высокой степени изотактичности и имеющие компактные сферические частицы, очень узкое распределение частиц по размерам и высокую насыпную плотность.

В патенте США 5012020 описана новая композиция, которая является в особенности подходящей для использования в качестве улучшителя индекса вязкости смазки. Композиция содержит разветвленные С30-С10000 углеводороды, которые имеют степень разветвления, менее чем 0,19, и вязкость при 100°С от 725 сСт до 15000 сСт. Новые композиции содержат продукт олигомеризации С6-С20 альфа-олефинового исходного сырья или его смесей в условиях олигомеризации при температуре в диапазоне от -20°С до +90°С в контакте с катализатором на основе металла группы VIB в пониженном валентном состоянии на пористом носителе. Композиции имеют вязкость при 100°С в диапазоне от 725 сСт до 15000 сСт. Использование указанных выше композиций в смеси с минеральным маслом и синтетическими смазками приводит к получению новых смесей смазок, которые показывают повышенный индекс вязкости. Смеси также показывают повышенную стойкость к напряжению сдвига при высокой температуре, при этом все смеси можно охарактеризовать наличием ньютоновского течения.

В патенте США 4912272 описаны смеси смазок, имеющих неожиданно высокий индекс вязкости. Смесями являются смеси поли-альфа-олефинов с высоким индексом вязкости, (ПАОВИВ), полученные при использовании катализатора на основе активированного хрома на диоксиде кремния, и поли-альфа-олефинов, полученных при использовании BF3, хлорида алюминия или катализатора Циглеровского типа. Превосходные смеси также получают из ПАОВИВ и минерального масла и/или других синтетических жидких смазок.

В патенте США 6706828 описан способ получения полимера поли(α-олефина), где данный способ включает полимеризацию по меньшей мере одного α-олефина в присутствии водорода и каталитически эффективного количества катализатора, содержащего продукт, полученный в результате объединения металлоценового катализатора и сокатализатора, при этом металлоценовый катализатор представляет собой по меньшей мере одно мезо-соединение, общей формулы:

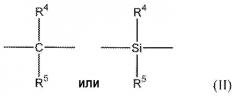

где А1 и А2 независимо выбирают из группы, состоящей из моноядерных и полиядерных углеводородов;

М1 представляет собой металл группы IVb, Vb или VIb Периодической таблицы;

R1 и R2 независимо выбирают из группы, состоящей из водорода, С1-С10алкила, С1-С10алкокси, С6-С10арила, С6-С10арилокси, С2-С10алкенила, С7-С40арилалкила, С7-С40алкиларила, С8-С40арилалкенила и галогена;

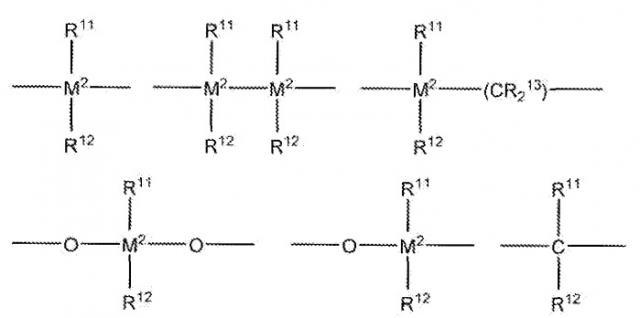

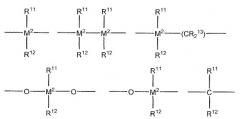

R7 выбирают из группы, состоящей из:

=BR11, =AlR11, -Ge-, -Sn-, -O-, -S-, =SO, =SO2, =NR11, =CO, =PR11 и =P(O)R11, где

R11, R12 и R13 независимо выбирают из группы, состоящей из водорода, галогена, С1-С10алкила, С1-С10фторалкила, С6-С10арила, С6-С10фторарила, С1-С10алкокси, С2-С10алкенила, С7-С40арилалкила, С8-С40арилалкенила и С7-С40алкиларила, или R11 и R12 или R11 и R13, в каждом случае вместе с соединяющими их атомами образуют кольцо; и М2 выбирают из группы, состоящей из кремния, германия и олова;

R8 и R9 независимо выбирают из группы, состоящей из водорода, галогена, С1-С10алкила, С1-С10фторалкила, С6-С10арила, С6-С10фторарила, С1-С10алкокси, С2-С10алкенила, С7-С40арилалкила, С8-С40арилалкенила и С7-С40алкиларила; m и n являются одинаковыми или различными и равны нулю, 1 или 2, при этом m плюс n равны нолю, 1 или 2.

Вне зависимости от системы катализатора и используемых технологических параметров было трудно непосредственно получать поли-альфа-олефины, имеющие пониженную вязкость, например, поли-альфа-олефины, имеющие вязкость, равную приблизительно 100 сСт и менее, без проявления снижения селективности и выходов вследствие одновременного получения более высоковязких побочных продуктов и более высокомолекулярных олигомеров и полимеров. Таким образом, значительная проблема при производстве синтетических смазок заключается в получении смазок в предпочтительном диапазоне вязкости при высокой селективности и выходе, а также конверсии. Таким образом, существует потребность в способах и реакционных системах для получения поли-альфа-олефинов с желаемой вязкостью смазки, при высокой конверсии, селективности и выходе.

Краткое описание изобретения

Настоящее изобретение относится к высокоселективным способам получения поли-альфа-олефинов (ПАО) из α-олефинового мономера. Удивительным и неожиданным образом было обнаружено, что добавление в реакционную емкость для получения ПАО насыщенного углеводорода, предпочтительно насыщенного углеводорода, содержащего приблизительно то же самое количество атомов углерода, что и α-олефиновый мономер, вместе с α-олефиновым мономером в присутствии водорода и подходящей системы катализатора приводит к увеличению селективности при одновременном сохранении у полученного в результате ПАО желаемых физических характеристик, таких как вязкость, индекс вязкости, йодное число, молекулярная масса (Mw и Mn) и тактичность, по сравнению с аналогичными системами, в которых такие углеводороды в реакционную систему совместно не подаются или подаются совместно в минимальном количестве.

В первом варианте осуществления способ включает стадии добавления в реакционную емкость С8-С12 α-олефина, насыщенного С8-С12 углеводорода, водорода и каталитически эффективного количества системы катализатора, где насыщенный С8-С12 углеводород в реакционную емкость подают в количестве в диапазоне от 5 до 70% масс., например, от 10 до 50% масс. или от 15 до 30% масс., в расчете на объединенную массу С8-С12 α-олефина и насыщенного С8-С12 углеводорода, подаваемых в реакционную емкость; и полимеризации в реакционной емкости С8-С12 α-олефина в присутствии насыщенного С8-С12 углеводорода, водорода и системы катализатора в условиях, эффективных для получения ПАО. Способом предпочтительно является непрерывный способ.

Во втором варианте осуществления изобретение относится к способу, предпочтительно непрерывному способу, получения ПАО, включающему стадии добавления в реакционную емкость α-олефина, углеводорода, имеющего давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина, водорода и каталитически эффективного количества системы катализатора; и полимеризации в реакционной емкости α-олефина в присутствии углеводорода, водорода и системы катализатора в условиях, эффективных для получения ПАО.

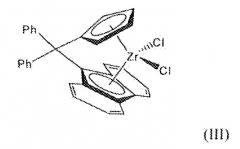

В приведенных выше вариантах осуществления олефин, например, С8-С12 α-олефин, и углеводород, например, насыщенный С8-С12 углеводород, необязательно содержат одно и то же количество атомов углерода, необязательно в пределах 1 атома углерода. Например, в случае включения в С8-С12 α-олефин 1-децена, насыщенный С8-С12 углеводород предпочтительно будет включать декан, такой как н-декан. Углеводороды, например, насыщенные С8-С12 углеводороды, в реакционной емкости необязательно поддерживают при уровне содержания в диапазоне от 8 до 40% масс. в расчете на объединенную массу С8-С12 α-олефина, насыщенного С8-С12 углеводорода и ПАО в реакционной емкости. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, метилалюминоксан (МАО). Как указано выше, в любом варианте осуществления способ обычно является высокоселективным, например, обеспечивающим получение селективности по ПАО, более чем 80% (масс.), более чем 85% (масс.), более чем 90% (масс.), или более чем 95% (масс.). В дополнение, способ обычно имеет высокую совокупность конверсией, например, более чем 95 процентов, и высокий выход, например, более чем 85 процентов, более чем 90 процентов, или более чем 95 процентов. Способы полимеризации необязательно реализуют при температуре в диапазоне от 105°С до 170°С, и предпочтительно при давлении в диапазоне от 520 до 720 кПа (изб.). Способ предпочтительно имеет время пребывания ПАО продолжительностью от 10 до 60 минут, например, от 15 до 45 минут.

В одном предпочтительном аспекте способ первоначально приводит к получению продукта неочищенного ПАО, содержащего ПАО, непрореагировавший мономер и насыщенный С8-С12 углеводород, и способ дополнительно включает стадии отделения от продукта неочищенного ПАО насыщенных С8-С12 углеводородов и добавления в реакционную емкость по меньшей мере части отделенных насыщенных С8-С12 углеводородов. Необязательно первую часть отделенных насыщенных С8-С12 углеводородов выдувают, и вторую часть отделенных насыщенных С8-С12 углеводородов добавляют в реакционную емкость. Непрореагировавший мономер может быть отделен от продукта неочищенного ПАО с отделенными насыщенными С8-С12 углеводородами и добавлен в реакционную емкость с отделенными С8-С12 насыщенными углеводородами. Необязательно способ дополнительно включает стадию введения продукта неочищенного ПАО из реакционной емкости в контакт с частицами твердого адсорбента, заполняющими колонну для удаления катализатора, в условиях, эффективных для селективного адсорбирования отработанного катализатора из реакционной системы для получения ПАО.

В другом варианте осуществления изобретение относится к новой композиции ПАО, которая в одном варианте осуществления может быть получена приведенными выше способами настоящего изобретения. ПАО включает от 0,5 до 5% (мол.) триад mm и от 40 до 58% (мол.) триад rr, как определено 13С ЯМР. ПАО также предпочтительно включает от 37 до 59,5% (мол.) триад mr. ПАО в спектре 13С ЯМР в идеальном случае характеризуется по существу отсутствием пиков в области от 27,0 до 29,0 м.д. и/или в области приблизительно 20,0 м.д. и/или в области приблизительно 42,5 м.д. ПАО предпочтительно характеризуется высокой степенью насыщения и в идеальном случае имеет йодное число в диапазоне от 0,2 до 5. ПАО предпочтительно образуется при полимеризации олефинового мономера, например, С8-С12 олефина, предпочтительно 1-децена, в присутствии металлоценового катализатора, предпочтительно мостикового металлоцена, и водорода, как описано выше. Вязкость ПАО может варьироваться, но предпочтительно ПАО имеет кинематическую вязкость при 100°С в диапазоне от 50 до 500 сантистоксов, например, от 50 до 150 сантистоксов.

В еще одном варианте осуществления изобретение относится к колонне для удаления катализатора, сообщающейся через текучую среду с реакционной емкостью для получения ПАО. Колонну для удаления катализатора заполняют частицами твердого адсорбента, конфигурированными для селективного адсорбирования отработанного катализатора из реакционной системы для получения ПАО. Частицы твердого адсорбента могут, например, быть выбраны из группы, состоящей из кислой глины, цеолитов, оксида кальция, оксида магния, силикатов и их смесей. Для удаления какой-либо влаги твердый адсорбент необязательно сушат при использовании способов, известных в данной области техники. В предпочтительном аспекте частицы твердого адсорбента содержат оксид металла. Частицы твердого адсорбента могут иметь средний размер частиц в диапазоне от 100 мкм до 1 см. Поскольку в колонне для удаления катализатора не используют воду для дезактивации катализатора, колонна для удаления катализатора является в особенности хорошо подходящей для использования в способах синтеза ПАО, в которых по меньшей мере часть продукта неочищенного ПАО необходимо отправлять на рецикл в реакционную емкость.

В еще одном варианте осуществления изобретение относится к способу регулирования вязкости ПАО, основанному на времени пребывания ПАО. Конкретно, как удивительным и неожиданным образом было обнаружено, время пребывания находится в обратной зависимости от вязкости ПАО. В данном аспекте изобретение относится к способу получения ПАО, включающему стадию полимеризации в реакционной емкости С8-С12 α-олефина в присутствии водорода и каталитически эффективного количества системы катализатора в условиях, эффективных для получения ПАО. ПАО имеет среднее время пребывания в реакционной емкости, более чем 1 минута, и ПАО имеет кинематическую вязкость, менее чем 1000 сСт, например, менее чем 500 сСт, менее чем 250 сСт, менее чем 150 сСт или менее чем 100 сСт. Предпочтительно ПАО имеет средне время пребывания в реакционной емкости, более чем 5 минут, и ПАО имеет кинематическую вязкость, менее чем 200 сСт, например, менее чем 150 сСт или менее чем 100 сСт. Более предпочтительно ПАО имеет среднее время пребывания в реакционной емкости, более чем 10 минут, и ПАО имеет кинематическую вязкость, менее чем 150 сСт, например, менее чем 125 сСт или менее чем 100 сСт. Как и в случае приведенных выше способов, в реакционную емкость могут быть совместно поданы один или несколько насыщенных С8-С12 углеводородов, предпочтительно содержащих то же самое количество атомов углерода, что и α-олефин. Предпочтительно С8-С12 α-олефин включает 1-децен, и в случае его присутствия, насыщенный С8-С12 углеводород включает н-декан. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, метилалюминоксан (МАО).

В еще одном варианте осуществления изобретение относится к реакционной системе для получения ПАО, предпочтительно реакционной системе непрерывного действия для получения ПАО. Реакционная система включает реакционную емкость, в которой С8-С12 α-олефин подвергают контактированию с С8-С12 насыщенным углеводородом, водородом и каталитически эффективным количеством системы катализатора в условиях, эффективных для получения потока неочищенного ПАО. Система также включает сепарационную установку для отделения катализатора, сообщающуюся через текучую среду с реакционной емкостью и предназначенную для отделения отработанного катализатора от потока неочищенного ПАО и получения потока ПАО, имеющего пониженный уровень содержания катализатора. Реакционная система дополнительно включает сепарационную зону, сообщающуюся через текучую среду с сепарационной установкой для отделения катализатора и предназначенную для разделения потока ПАО, имеющего пониженный уровень содержания катализатора, на поток очищенного ПАО и поток рецикла, содержащий насыщенный С8-С12 углеводород с прямой цепью и непрореагировавший С8-С12 α-олефин. В соответствии с данным вариантом осуществления поток рецикла через текучую среду сообщается с сепарационной зоной и реакционной емкостью, соединяя их. С8-С12 α-олефин и насыщенный С8-С12 углеводород предпочтительно содержат одно и то же количество атомов углерода. Предпочтительно С8-С12 α-олефин включает 1-децен, и насыщенный С8-С12 углеводород включает н-декан. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, МАО.

В еще одном варианте осуществления изобретение относится к реакционной системе, предпочтительно реакционной системе непрерывного действия, для получения ПАО, включающей реакционную емкость, в которой α-олефин контактирует с углеводородом, имеющим давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина, водородом и каталитически эффективным количеством системы катализатора в условиях, эффективных для получения потока неочищенного ПАО. Система также включает сепарационную установку для отделения катализатора, сообщающуюся через текучую среду с реакционной емкостью и предназначенную для отделения отработанного катализатора от потока неочищенного ПАО и получения потока ПАО, имеющего пониженный уровень содержания катализатора. Сепарационная зона через текучую среду сообщается с сепарационной установкой для отделения катализатора и предназначена для разделения потока ПАО, имеющего пониженный уровень содержания катализатора, на поток очищенного ПАО и поток рецикла, содержащий углеводород и непрореагировавший α-олефин. Поток рецикла через текучую среду сообщается с сепарационной зоной и реакционной емкостью, соединяя их. Углеводород предпочтительно включает насыщенный углеводород, содержащий равное количество атомов углерода, в пределах 1 атома углерода, что и α-олефин. Предпочтительно α-олефин включает 1-децен, и углеводород включает н-декан. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, МАО.

Краткое описание чертежей

Настоящее изобретение будет лучше понято в связи с прилагаемыми неограничивающими фигурами, на которых:

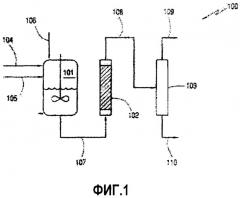

Фиг.1 представляет один пример блок-схемы реакционной системы для получения поли-альфа-олефина (ПАО) в соответствии с одним вариантом осуществления изобретения;

Фиг.2 представляет один пример блок-схемы реакционной системы для получения ПАО в соответствии с еще одним вариантом осуществления изобретения;

Фиг.3 представляет один пример блок-схемы реакционной системы для получения ПАО в соответствии с еще одним вариантом осуществления изобретения;

Фиг.4 представляет таблицу, на которой приведены примеры относительных расходов при подаче для различных компонентов, содержащихся в отходящих потоках продуктов реакционной системы фиг.2;

Фиг.5А представляет спектры 13С ЯМР, соответствующие одному варианту осуществления настоящего изобретения в сравнении с первым сравнительным примером;

Фиг.5В представляет детальное изображение части спектра 13С ЯМР фиг.5А;

Фиг.6 представляет спектр 13С ЯМР для ПАО, полученного в примере 8;

Фиг.7 представляет спектр 13С ЯМР для второго сравнительного примера; и

Фиг.8 представляет диаграмму, графически демонстрирующую зависимость вязкости от времени пребывания согласно примерам 4-6.

Подробное описание изобретения

Введение

В первом варианте осуществления настоящее изобретение относится к способам получения поли-альфа-олефинов («ПАО») из α-олефинового мономера, предпочтительно C8-C12 α-олефинового мономера, более предпочтительно мономерного 1-децена. В данном варианте осуществления изобретение относится к способу полимеризации С8-С12 α-олефинов, таких как 1-децен, в присутствии водорода и каталитически эффективного количества системы катализатора для получения олигомеров и/или полимеров, имеющих вязкость и другие физические свойства, подходящие для использования в областях применения синтетических смазок. В данном варианте осуществления в реакционную емкость совместно с мономером подают насыщенный C8-C12 углеводород, предпочтительно насыщенный углеводород с прямой цепью, предпочтительно содержащий то же самое количество атомов углерода, что и C8-C12 α-олефиновый мономер. Например, в случае включения в мономер 1-децена насыщенный углеводород с прямой или разветвленной цепью предпочтительно включает один или несколько деканов (в частности, н-декан). В данном варианте осуществления насыщенный С8-С12 углеводород, предпочтительно насыщенный углеводород с прямой цепью, в идеальном случае в загрузке присутствует в количестве в диапазоне от 5 до 50% масс., предпочтительно в количестве в диапазоне от 10 до 50% масс., а наиболее предпочтительно в количестве в диапазоне от 15 до 30% масс., в расчете на массу α-олефинового мономера (например, С8-С12 α-олефинового мономера) и насыщенного С8-С12 углеводорода в загрузке.

Удивительным и неожиданным образом было обнаружено, что при поддерживании повышенной концентрации насыщенных углеводородов в реакционной смеси в результате проведения данного способа могут быть преимущественно увеличены совокупные селективность и выход. Данное увеличение селективности и выхода желательным и удивительным образом, как правило, не сопровождается существенным изменением вязкости ПАО. В дополнение, способ данного варианта осуществления настоящего изобретения может обеспечить достижение улучшенной конверсии. Необязательно насыщенный С8-С12 углеводород получают из побочного продукта неочищенного ПАО, полученного в процессе полимеризации.

Во втором варианте осуществления изобретение относится к способу получения ПАО, включающему стадии: (а) полимеризации в реакционной емкости α-олефинового мономера, предпочтительно С8-С12 α-олефинового мономера, более предпочтительно мономерного 1-децена, в присутствии водорода и системы катализатора и (b) добавления в реакционную емкость углеводорода. В данном варианте осуществления углеводород имеет давлением паров в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров чистого α-олефинового мономера (как измерено при 50°С). Предпочтительно углеводород включает насыщенный углеводород, например, насыщенный углеводород, содержащий по существу равное количество атомов углерода, в пределах 1 атома углерода, что и основной α-олефиновый мономер. Более предпочтительно углеводород включает насыщенный С8-С12 углеводород, предпочтительно содержащий то же самое количество атомов углерода, что и основной α-олефиновый мономер. Как и в случае первого варианта осуществления, углеводород необязательно получают из продукта неочищенного ПАО, полученного при процессе полимеризации. Подобным образом, углеводород в загрузке необязательно присутствует в количестве в диапазоне от 5 до 50% масс., предпочтительно в количестве в диапазоне от 10 до 50% масс., и наиболее предпочтительно в количестве в диапазоне от 15 до 30% масс., в расчете на объединенную массу α-олефинового мономера (предпочтительно С8-С12 α-олефинового мономера) и углеводорода, подаваемых в реакционную емкость.

В третьем варианте осуществления настоящее изобретение относится к реакционным системам, подходящим для использования при осуществлении способов изобретения.

В четвертом варианте осуществления изобретение относится к колонне для удаления катализатора, которая является в особенности хорошо подходящей для использования в реакционной системе для получения ПАО непрерывного действия. Колонна для удаления катализатора сообщается через текучую среду с реакционной емкостью для получения ПАО и заполнена частицами твердого адсорбента, конфигурированными для селективного адсорбирования отработанного катализатора из реакционной системы для получения ПАО. Данный вариант осуществления может оказаться желательным для тех аспектов, в которых часть продукта рециркулируют обратно в реакционную емкость, как описано выше, поскольку колонна делает возможным эффективное отделение отработанного катализатора от отходящего потока неочищенного продукта без использования воды, которая в случае рециркуляции в реакционную емкость будет дезактивировать систему металлоценового катализатора.

В пятом варианте осуществления изобретение относится к способу получения ПАО, в котором кинематическую вязкость ПАО регулируют на основе времени пребывания ПАО в реакционной емкости. Способ включает стадию полимеризации в реакционной емкости C8-C12 α-олефина в присутствии водорода и каталитически эффективного количества системы катализатора в условиях, эффективных для получения ПАО, где ПАО имеет среднее время пребывания в реакционной емкости, более чем 1 минута, и где ПАО имеет кинематическую вязкость, не более чем 500 сСт.

Мономеры

Как указано выше, в способах изобретения α-олефиновый мономер, предпочтительно C8-C12 α-олефиновый мономер, полимеризуют в присутствии водорода и каталитически эффективного количества системы катализатора для полученияПАО. α-Олефин предпочтительно выбирают из группы, состоящей из 1-октена, 1-нонена, 1-децена, 1-ундецена и 1-додецена, более предпочтительно выбирают из группы, состоящей из 1-октена, 1-децена и 1-додецена, и наиболее предпочтительно он представляет собой 1-децен. Степень чистоты используемого α-олефина, предпочтительно 1-децена, в идеальном, но не обязательном случае, составляет более чем 90% (масс.), например, более чем 94% (масс.) или более чем 98% (масс.).

Количество α-олефина, которое добавляют в реакционную емкость, может варьироваться в зависимости, например, от активности используе