Способ получения слитка сплава

Иллюстрации

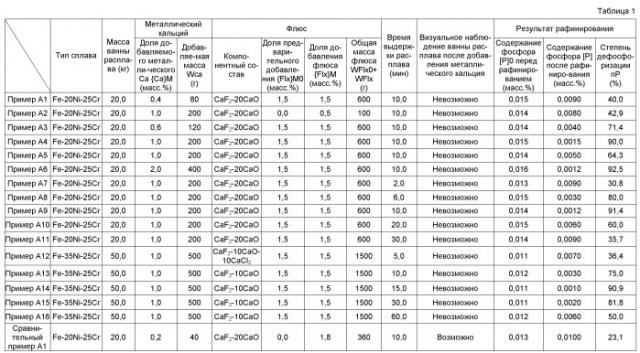

Показать всеИзобретение относится к специальной электрометаллургии и может быть использовано для получения слитка сплава высокой чистоты. Способ включает: стадию загрузки исходного материала сплава в холодный тигель в индукционной плавильной печи с холодным тиглем и образование ванны расплава исходного материала сплава индукционным нагревом в атмосфере инертного газа, стадию продолжения индукционного нагрева и добавления первого рафинирующего агента к ванне расплава, и затем уменьшения содержания по меньшей мере фосфора из числа примесных элементов, присутствующих в ванне расплава, и стадию формирования слитка сплава посредством отверждения расплава, содержание фосфора в котором было уменьшено. Первый рафинирующий агент представляет собой смесь металлического кальция и флюса, при этом флюс содержит фторид кальция и по меньшей мере один компонент из оксида кальция и хлорида кальция. Массовая доля суммарного содержания оксида кальция и хлорида кальция по отношению к фториду кальция находится в интервале от 5 до 30 масс.%, и массовая доля металлического кальция по отношению к ванне расплава составляет 0,4 масс.% или более. Слиток сплава также может быть получен в электроннолучевой печи с холодным подом. Изобретение позволяет получить слиток сплава высокой чистоты с минимальным содержанием фосфора за счет использования рафинирующего агента специального состава. 3 н. и 10 з.п. ф-лы, 7 табл., 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способу получения слитка сплава, и более конкретно, к способу получения слитка сплава, такого как высокосортная нержавеющая сталь и суперсплав, для которого требуется ультравысокая чистота (ультранизкое содержание примесей). А именно, данное изобретение относится к способу получения слитка сплава ультравысокой чистоты для практических целей, который имеет массу 10 кг или более.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Примесные элементы, такие как углерод (C), азот (N), кислород (O), фосфор (P) и сера (S), известны как оказывающие неблагоприятное воздействие на коррозионную стойкость в сплавах. Как также известно, снижение содержания таких примесных элементов до максимально возможной степени приводит к значительному повышению коррозионной стойкости сплава.

При массовом производстве нержавеющей стали в обычных установках для комбинированной плавки в электропечи с аргонокислородным обезуглероживанием (или установках с обезуглероживанием кислородом в вакууме) общее содержание ([C]+[N]+[O]+[P]+[S]) этих примесных элементов находится при примерно 250 млн-1, даже когда выполняется обработка по удалению примесных элементов посредством рафинирования в ковше.

В противоположность этому, при вакуумной индукционной плавке получают слиток сплава из высокочистого исходного материала сплава, такого как, например, электролитическое железо, электролитический никель или металлический хром, с применением вакуумной индукционной плавильной печи. Поэтому содержание примесных элементов может быть уменьшено до примерно от 10 до 20 млн-1 для [P] и [S], примерно от 20 до 30 млн-1 для [N] и [O] и примерно от 30 до 50 млн-1 для [C]. Однако высокочистые исходные материалы сплава дороги, и, следовательно, вакуумная индукционная плавка не может быть использована для массового производства.

Для вакуумной индукционной плавки обычно используется огнеупорный тигель. Поэтому, как известно, трудно уменьшить содержание примесных элементов, таких как P и N, в расплаве при получении высокохромистой нержавеющей стали. Это является следствием фундаментальных проблем, рассмотренных ниже. Рафинирование с удалением P в расплавленной стали обычно выполняется в виде окислительного рафинирования. При окислительном рафинировании P в расплавленной стали преобразуется в шлакоподобный оксид фосфора (P2O5) и удаляется, будучи абсорбированным в шлак. Однако, когда применяется окислительное рафинирование для получения высокохромистой нержавеющей стали, окисляется не только P в расплавленной стали, но также и хром (Cr), в качестве одного из компонентов сплава. Содержание Cr в стали становится тем самым недостаточным.

В соответствии с этим в 1970-х годах был разработан метод восстановительного рафинирования, раскрытый в Непатентном документе 1, в качестве метода удаления примесных элементов, таких как фосфор (P), при производстве высокохромистой нержавеющей стали. А именно, рафинирование расплава нержавеющей стали (SUS304) в качестве расходуемого электродного материала выполняется в водоохлаждаемом медном тигле, имеющем внутренний диаметр ⌀70 мм, который использован в установке для электрошлакового переплава (ESR), посредством использования CaF2 в качестве плавильного шлака и образования шлаковой ванны вследствие плавления металлического кальция в CaF2. В результате удаляются, например, фосфор (P), олово (Sn), свинец (Pb), мышьяк (As), сурьма (Sb), висмут (Bi), кислород (O), сера (S), селен (Se), теллур (Te), азот (N) и подобное в качестве примесных элементов в нержавеющей расплавленной стали. Непатентный документ 1 является первым сообщением о восстановительном рафинировании с применением металлического кальция, и является сообщением о возможности удаления, в принципе, примесных элементов, таких как фосфор (P) или подобного, присутствующих в Cr-содержащем сплаве, посредством восстановительного рафинирования. Однако процессы ESR, используемые в этом документе, требуют протекания переменного электрического тока через саму шлаковую ванну, так что шлаковая ванна образуется за счет результирующего теплового сопротивления. Поэтому увеличение добавляемого количества металлического кальция в качестве пути улучшения результатов рафинирования приводит к существенному снижению электрического сопротивления самой шлаковой ванны, так что не достигается достаточное количество выделяемого тепла, и образование самой шлаковой ванны затрудняется. Соответственно, вышеуказанный процесс не являлся процессом для практических целей.

С тех пор был разработан метод восстановительного рафинирования с применением индукционной плавильной печи магнитнолевитационного типа (индукционной плавильной печи с холодным тиглем), снабженный водоохлаждаемым медным тиглем, как раскрыто в Патентных документах с 1 по 3 и Непатентном документе 2. В этом методе рафинирования ванна расплава образуется посредством плавления нержавеющей стали индукционным нагревом и посредством добавления рафинирующего агента в форме металлического кальция и фторида кальция (CaF2) к ванне расплава, чтобы удалить, тем самым, примесные элементы, такие как фосфор (P).

А именно, первоначально формируется слой расплавленного фторида кальция, при применении фторида кальция (CaF2) в качестве флюса, и затем металлический кальций плавится в слое расплавленного фторида кальция. Металлический кальций может реагировать с фосфором (P) в ванне расплава, чтобы образовать фосфид кальция (Ca3P2). Фосфид кальция абсорбируется в ванне фторида кальция. Тем самым выполняется дефосфоризация. В этой реакции рафинирования обязательно использование расплавленного флюса, такого как CaF2 или подобного, в котором можно плавить металлический кальций. Соответственно, в качестве реактора должен быть использован водоохлаждаемый медный тигель, который не реагирует с расплавленным CaF2 или Ca. То есть этот метод восстановительного рафинирования не может быть использован при обычной вакуумной индукционной плавке, для которой используются огнеупорные тигли.

В этом методе восстановительного рафинирования очистка с удалением фосфора (P) и подобного выполняется посредством загрузки от 0,8 до 2 кг нержавеющей стали (SUS316L), в качестве исходного материала сплава, в водоохлаждаемый медный тигель, имеющий внутренний диаметр ⌀60 мм или внутренний диаметр ⌀84 мм, и посредством образования небольшой ванны расплава. Поэтому методы рафинирования, раскрытые в Патентных документах с 1 по 3 и Непатентном документе 2, подобно методу рафинирования, раскрытому в Непатентном документе 1, являются контрольно-проверочными испытаниями в небольших ваннах расплава, в которых полученные слитки представляют собой лишь слитки для исследования, имеющие самое большее массу менее 2 кг. Для того, чтобы получить слитки для практических целей массой 10 кг или более, необходимо, поэтому, создать новый метод восстановительного рафинирования для большой индукционной плавильной печи с холодным тиглем.

В качестве метода крупномасштабного индукционного плавления с холодным тиглем авторы изобретения создали метод крупномасштабного индукционного плавления с холодным тиглем с применением водоохлаждаемого медного тигля, имеющего внутренний диаметр ⌀400 мм или более, раскрытый в Патентном документе 4. При разработке этого метода индукционного плавления, однако, было найдено, что поведение расплава и шлака в водоохлаждаемом медном тигле, имеющем внутренний диаметр ⌀200 мм или более, проявляет значительные флуктуации по сравнению с водоохлаждаемым медным тиглем, имеющим внутренний диаметр менее чем ⌀100 мм, и было найдено, что регулируемое рафинирование в большой индукционной плавильной печи с холодным тиглем становится тем более трудным, чем в большей степени повышается чистота расплава (т.е. чем в большей степени снижается содержание примесных элементов). В результате неясно, может ли метод восстановительного рафинирования, как раскрыто в Патентных документах с 1 по 3, быть применим в производстве слитков сплава ультравысокой чистоты в ванне расплава массой 10 кг или более, которая считается ванной расплава для практических целей. Даже при условии, что такой метод восстановительного рафинирования может быть применен, невозможно спрогнозировать, в свете вышеуказанных данных исследований, проведенных авторами изобретения, конкретные условия, которые необходимы для стабильного функционирования в практическом масштабе, на основании Патентных документов с 1 по 3, за исключением случая, в котором условия восстановительного рафинирования, раскрытого в Патентных документах с 1 по 3, могут быть использованы без модификации при восстановительном рафинировании в большой индукционной плавильной печи с холодным тиглем, или случая, в котором метод восстановительного рафинирования, раскрытый в Патентных документах с 1 по 3, может быть оптимизирован до условий функционирования большой индукционной плавильной печи с холодным тиглем. Поэтому, становится необходимым создание отдельного метода рафинирования расплава в практическом масштабе.

Восстановительное рафинирование, как раскрыто в Патентных документах с 1 по 3, основывается на металлическом кальции, так что содержание Ca в слитках сплава нержавеющей стали или подобного после восстановительного рафинирования достигает нескольких сотен млн-1 (ppm). Слитки сплава, подвергнутые такому восстановительному рафинированию, могут обладать ухудшенной коррозионной стойкостью вследствие высокой концентрации Ca. Предпочтительно, поэтому, Ca дополнительно удаляется из расплава после восстановительного рафинирования.

Патентный документ 5 раскрывает способ получения слитка сплава ультравысокой чистоты посредством использования, в качестве первичного слитка, слитка сплава, полученного выполнением восстановительного рафинирования, раскрытого в Патентных документах с 1 по 3, с применением индукционной плавильной печи с холодным тиглем, и последующего удаления кальция, содержащегося в первичном слитке при давлении атмосферы ниже чем 0,5 Па, с применением электроннолучевой плавильной печи. В результате получают слиток сплава ультравысокой чистоты, удовлетворяющий условию [C]+[N]+[O]+[P]+[S]≤100 млн-1 и [Ca]≤10 млн-1.

Даже после выполнения восстановительного рафинирования в соответствии с методом получения по Патентному документу 5, однако, дефосфоризация, обезуглероживание и/или раскисление были недостаточными в некоторых случаях, в которых [C]+[N]+[O]+[P]+[S]>100 млн-1, в зависимости от количества металлического кальция и флюса и в зависимости от условий функционирования. То есть способ получения слитков сплава в практическом масштабе не мог быть предоставлен. Кроме того, электроннолучевая плавка должна быть выполнена в условиях ультраглубокого вакуума, т.е. при давлении атмосферы ниже чем 0,5 Па, и, следовательно, производственные расходы возрастают по мере того, как увеличивается продолжительность производства. Электроннолучевая плавка при давлении атмосферы выше чем 0,5 Па являлась, таким образом, предпочтительной.

Когда недорогие исходные материалы, такие как скрап нержавеющей стали, углеродистая сталь, феррохромный материал и подобное, используются в качестве исходных материалов для плавки (исходного материала сплава) при индукционном плавлении с холодным тиглем (CCIM), тогда углерод (C), кремний (Si), марганец (Mn), алюминий (Al) и подобное примешиваются к расплаву из исходного материала для плавки на стадии плавления. Когда используется скрап сплава ультравысокой чистоты, такого как нержавеющая сталь ультравысокой чистоты, в качестве исходного материала для плавки, напротив, примесные элементы, такие как фосфор (P), сера (S), олово (Sn), свинец (Pb) и подобное, практически не примешиваются к расплаву. Однако кремний (Si), алюминий (Al), титан (Ti), цирконий (Zr), гафний (Hf), бор (B) и подобное примешиваются к расплаву из исходного материала для расплава. Поэтому необходимо выполнять рафинирование с удалением элементов, таких как C, Si, Mn, Al, Ti, Zr и B, поступающих из исходного материала для плавки, в соответствии с целевым составом сплава.

Патентный документ 6 раскрывает способ удаления алюминия как примесного элемента, который плавится в расплаве при индукционном плавлении с холодным тиглем. А именно, первоначально образуется ванна расплава посредством плавления 2 кг высокохромной ферритной жаропрочной стали (Fe-10Cr) в качестве исходного материала для плавки в водоохлаждаемом медном тигле, имеющем внутренний диаметр ⌀84 мм, который предоставлен в плавильной печи для левитационной плавки с холодным тиглем. Затем 10 г оксида железа добавляют к ванне расплава, чтобы окислить Al, который не расплавлен в расплаве, и образуют тем самым оксид алюминия (неметаллическое включение), такой как глинозем или т.п., который не плавится в расплаве. После этого добавляют 75 г фторида кальция (CaF2) в качестве флюса, чтобы обеспечить удаление оксида алюминия посредством абсорбции во флюсе на базе CaF2.

В Патентном документе 6 применение оксида железа в качестве окислителя алюминия эффективно для рафинирования с удалением алюминия, поскольку оксид железа выбран в качестве оксида элемента, обладающего меньшим сродством к кислороду по сравнению с алюминием. Однако, как в примерах Патентного документа 6, практически не могут быть удалены элементы, такие как углерод (C), кремний (Si), бор (B) и подобные, обладающие более высоким сродством к кислороду по сравнению с алюминием. Предположительно, только алюминий удаляется оксидом железа в соответствии с механизмом реакции, который отличается от механизма реакции, представленного в Патентном документе 6. Таким образом, неясно, будет ли элемент, подлежащий удалению, удаляться даже посредством применения окислителя в форме оксида элемента, обладающего меньшим сродством к кислороду по сравнению с удаляемым элементом, и таким же образом неясно, будет ли удален элемент, обладающий более высоким сродством к кислороду по сравнению с элементом, подлежащим удалению, в соответствии с признаками, раскрытыми в Патентном документе 6.

Поэтому неясно, могут ли быть удалены Si, Mn и B до целевой величины, даже посредством применения метода окислительного рафинирования Патентного документа 6, в случае, когда требуется содержание [Si]<0,01 масс.%, [Mn]<0,01 масс.% и [B]<1 млн-1 в нержавеющей стали ультравысокой чистоты, от которой требуется чрезвычайно высокая коррозионная стойкость. Метод окислительного рафинирования в Патентном документе 6 является контрольно-проверочным испытанием в небольшой ванне расплава, которая образована в водоохлаждаемом медном тигле, имеющем внутренний диаметр ⌀84 мм, и неясно, применим ли данный метод к ванне расплава практического масштаба массой 10 кг или более. Даже если данный метод применим к такой ванне расплава, остаются неясными конкретные условия окислительного рафинирования, требующиеся для стабильного функционирования.

Патентный документ 7 раскрывает индукционную плавильную печь с холодным тиглем, в которой используется тигель (тигель на базе галогенида), в котором слой галогенида, содержащий галогенид кальция, такой как фторид кальция, сформирован на внутренней стороне тигля, при индукционном плавлении с холодным тиглем. Хотя повреждение тигля подавляется в этой индукционной плавильной печи с холодным тиглем, все время протекает реакция вследствие контакта между галогенидом, таким как фторид кальция, и расплавом, на части внутренней стенки тигля на базе галогенида. Соответственно, оперативное управление является более трудным, чем в случае применения обычного водоохлаждаемого медного тигля.

В качестве метода получения слитков сплава на базе Ni или нержавеющей стали повышенной чистоты, имеется метод производства слитков электроннолучевой плавкой, раскрытый в Патентном документе 8, который отличается от вышеописанных методов индукционного плавления с холодным тиглем. Однако электроннолучевая плавка обычно используется для плавления металлов с высокой температурой плавления, таких как Ti, Nb и Ta, и, тем не менее, методы рафинирования с удалением примесных элементов, таких как углерод (C) и кислород (O), в нержавеющей стали посредством электроннолучевой плавки остаются неясными. В частности, полностью неясны конкретные условия для стабильного обезуглероживания и раскислительного рафинирования до [C]≤10 млн-1 и [O]≤10 млн-1.

СПИСОК ДОКУМЕНТОВ, ОТНОСЯЩИХСЯ К ПРЕДШЕСТВУЮЩЕМУ УРОВНЮ ТЕХНИКИ

[ПАТЕНТНЫЕ ДОКУМЕНТЫ]

Патентный документ 1: JP H11-246910 A

Патентный документ 2: JP 2002-69589 A

Патентный документ 3: JP 2003-55744 A

Патентный документ 4: JP H11-310833 A

Патентный документ 5: JP 2007-154214 A

Патентный документ 6: JP 2003-342629 A

Патентный документ 7: JP 2007-155141 A

Патентный документ 8: JP 2008-274340 A

[НЕПАТЕНТНЫЕ ДОКУМЕНТЫ]

Непатентный документ 1: Y. Nakamura et al.: Refining of 18%Cr-8%Ni Steel with Ca-CaF2 Solution, Transaction ISIJ, Vol. 16 (1976), p.623.

Непатентный документ 2: Iwasaki, Sakuraya, Fukuzawa: Production of Super-low Phosphorus Stainless Steel by Cold Crucible Levitation Melting: Iron and Steel Vol. 88 (2002), No. 7, p. 413.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение создано, принимая во внимание вышеуказанные обстоятельства, и его целью является предоставление способа получения, в практическом масштабе, слитка сплава, имеющего чрезвычайно низкое содержание по меньшей мере отдельных элементов (фосфора (P), углерода (C), кальция (Ca) или кислорода (O)) из числа примесных элементов.

Одним аспектом изобретения является способ получения слитка сплава, включающий: стадию загрузки исходного материала сплава в холодный тигель в индукционной плавильной печи с холодным тиглем и образования ванны расплава исходного материала сплава индукционным нагревом в атмосфере инертного газа; стадию продолжения индукционного нагрева и добавления первого рафинирующего агента к ванне расплава и затем уменьшения содержания по меньшей мере фосфора из числа примесных элементов, присутствующих в ванне расплава; и стадию формирования слитка сплава посредством затвердевания расплава, содержание фосфора в котором было уменьшено, при этом первый рафинирующий агент представляет собой смесь металлического кальция и флюса, содержащего галогенид кальция; флюс содержит фторид кальция и по меньшей мере один компонент из оксида кальция и хлорида кальция при доле общей массы оксида кальция и хлорида кальция по отношению к массе фторида кальция в интервале от 5 до 30 масс.%; и доля массы металлического кальция в первом рафинирующем агенте по отношению к массе ванны расплава перед добавлением первого рафинирующего агента составляет 0,4 масс.% или более.

Другим аспектом изобретения является способ получения слитка сплава, включающий: стадию загрузки исходного материала сплава в холодный тигель в индукционной плавильной печи с холодным тиглем и образования ванны расплава исходного материала сплава индукционным нагревом в атмосфере инертного газа; стадию продолжения индукционного нагрева и добавления второго рафинирующего агента к ванне расплава и после этого продолжения индукционного нагрева в течение 15 минут или более в вакуумированном состоянии, образованном откачиванием инертного газа во внешнюю атмосферу, и затем уменьшения содержания по меньшей мере углерода и кальция из числа примесных элементов, присутствующих в ванне расплава; и стадию формирования слитка сплава посредством затвердевания расплава, содержание углерода и кальция в котором было уменьшено, при этом второй рафинирующий агент представляет собой смесь флюса и первого оксида, содержащего один, два или более видов из числа оксидов основного составного элемента в исходном материале сплава; флюс содержит фторид кальция и по меньшей мере один компонент из оксида кальция и хлорида кальция при доле общей массы оксида кальция и хлорида кальция по отношению к массе фторида кальция в интервале от 5 до 30 масс.%; и масса первого оксида во втором рафинирующем агенте находится в интервале от 0,2 до 4 по отношению к расчетной массе, которая рассчитана для того, чтобы полностью окислить по меньшей мере углерод и кальций из числа примесных элементов, присутствующих в ванне расплава; и доля массы флюса во втором рафинирующем агенте по отношению к массе ванны расплава перед добавлением второго рафинирующего агента находится в интервале от 0,5 до 5 масс.%.

Еще одним аспектом изобретения является способ получения слитка сплава, включающий: стадию подачи электрода из исходного материала в электроннолучевую плавильную печь с холодным подом и облучения электронным пучком электрода из исходного материала при давлении атмосферы ниже чем 5×10-4 мбар и последующего образования ванны расплава на холодном поде в электроннолучевой плавильной печи с холодным подом; стадию добавления третьего рафинирующего агента к ванне расплава и затем уменьшения содержания углерода, в качестве примесного элемента, присутствующего в ванне расплава; и стадию формирования слитка сплава посредством затвердевания расплава, содержание углерода в котором было уменьшено, при этом третий рафинирующий агент представляет собой второй оксид, содержащий один, два или более видов из числа оксидов основного составного элемента в исходном материале для электрода; и масса третьего рафинирующего агента находится в интервале от 1 до 4 кратного превышения по отношению к расчетной массе, которая рассчитана для того, чтобы полностью окислить углерод из числа примесных элементов, присутствующих в ванне расплава.

Цели, признаки, особенности и преимущества данного изобретения станут более очевидными из представленного ниже подробного описания и чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематическое изображение, иллюстрирующее индукционную плавильную печь с холодным тиглем.

Фиг.2 представляет собой графики, иллюстрирующие соотношение между долей добавляемого металлического кальция и степенью дефосфоризации, и соотношение между долей добавляемого металлического кальция и степенью деазотирования.

Фиг.3 представляет собой графики, схематически иллюстрирующие изменение степени дефосфоризации и степени деазотирования со временем выдержки ванны расплава.

Фиг.4 представляет собой графики, включающие график (Фиг.4(a)), иллюстрирующий модель реакции восстановительного рафинирования посредством добавления первого рафинирующего агента, график (Фиг.4(b)), иллюстрирующий соотношение между параметром в этой модели реакции (константой скорости плавления Kmelt(Ca+Flx)) первого рафинирующего агента и временем, необходимым для плавления, и график (Фиг.4(c)), иллюстрирующий соотношение между другим параметром в модели реакции (константой скорости испарения Ca Kev(Ca)) и степенью дефосфоризации.

Фиг.5 представляет собой график, иллюстрирующий соотношение между внутренним диаметром водоохлаждаемого медного тигля и соответствующим временем выдержки после добавления рафинирующего агента.

Фиг.6 представляет собой графики, иллюстрирующие взаимосвязь между степенью обезуглероживания и долей добавляемого оксида железа (WFe3O4/MFeO) и долей добавляемого флюса {Flx}M при рафинировании с добавлением оксида железа/окислительном вакуумном рафинировании.

Фиг.7 представляет собой графики, иллюстрирующие взаимосвязь между степенью обескремнивания и долей добавляемого оксида железа (WFe3O4/MFeO) и долей добавляемого флюса {Flx}M при рафинировании добавлением оксида железа/окислительном вакуумном рафинировании.

Фиг.8 представляет собой схематическое изображение, иллюстрирующее электроннолучевую плавильную печь с холодным подом.

Фиг.9 представляет собой график, иллюстрирующий взаимосвязь между степенью обезуглероживания и долей добавляемого оксида железа (WFe2O3/MFeO) при окислительном рафинировании электроннолучевой плавкой в печи с холодным подом.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

(Первый вариант осуществления)

Для того, чтобы оценить, применимы ли методы восстановительного рафинирования, изложенные в Патентных документах с 1 по 3, также к ванне расплава (также называемой ванной плавления сплава) размера от 10 до 50 кг, авторы изобретения выполнили различные испытания, которые включали образование 20 кг ванны расплава нержавеющей стали (состава SUS310) с применением индукционной плавильной печи с холодным тиглем, снабженной вакуумной камерой и водоохлаждаемым медным тиглем, имеющим внутренний диаметр ⌀220 мм, с последующим добавлением фторида кальция и металлического кальция, чтобы образовать ванну расплава. А именно, исходные материалы сплава в форме коммерчески доступного феррохромного материала, низкоуглеродистой стали, электролитического никеля и подобного загружали в водоохлаждаемый медный тигель. Затем атмосферу в вакуумной камере удаляли и создавали атмосферу инертного газа посредством обеспечения от 600 до 800 гПа (мбар) газообразного Ar для того, чтобы подавить окислительные потери Ca. Образовывали 20 кг ванну расплава нержавеющей стали (состава SUS310). После этого к ванне расплава добавляли рафинирующий агент, образованный смешиванием 400 г порошкового фторида кальция (CaF2) и 100 г металлического кальция в виде частиц. Металлический кальций начинал интенсивно испаряться сразу же после добавления рафинирующего агента, и образовывался материал в виде черного дыма (пыли), так что в течение нескольких секунд свет, излучаемый поверхностью ванны расплава, больше не мог наблюдаться.

При обычных плавках поддерживается состояние ванны расплава наряду с тем, что визуально контролируется расплавленное состояние поверхности ванны расплава. В вышеуказанном испытании, напротив, поверхность ванны расплава невозможно было наблюдать сразу после добавления рафинирующего агента. Поэтому авторы изобретения выполняли операцию затвердевания ванны расплава в водоохлаждаемом медном тигле посредством отключения источника питания для индукционного нагрева через 1 минуту после добавления рафинирующего агента. А именно, операция затвердевания включала отключение вышеуказанного источника питания и выдерживание водоохлаждаемого медного тигля в течение ночи.

Вакуумную камеру открывали на следующий день. Большинство черной пыли было осаждено падением или прилипанием на дно и боковые стенки вакуумной камеры. Блок из затвердевшей нержавеющей стали, так же как и затвердевший шлак (CaF2-Ca), находился в водоохлаждаемом медном тигле. Диаметр вышеуказанного блока был меньше, вследствие усадки при затвердевании, чем в момент времени, когда был отключен источник питания, и, следовательно, он мог быть извлечен из водоохлаждаемого медного тигля. Соответственно, были извлечены блок из затвердевшей нержавеющей стали и шлак CaF2-Ca.

Первоначально визуально обследовали водоохлаждаемый медный тигель на наличие повреждений. Следы эрозии под действием шлака CaF2-Ca отсутствовали, и было установлено, что водоохлаждаемый медный тигель сам по себе является неповрежденным. Весь металлический кальций, добавленный в качестве рафинирующего агента, был расплавлен, однако часть фторида кальция осталась в форме порошка и прилипла к верху затвердевшего шлака (CaF2-Ca). То есть фторид кальция не смог расплавиться полностью.

Затем из извлеченного затвердевшего слитка (блок из отвержденной нержавеющей стали) отбирали образцы для анализа и анализировали их и исследовали. Результаты указывали, что содержание [P], которое составляло примерно 0,018 масс.% в ванне расплава, теперь составляло примерно 0,014 масс.%. Таким образом, было найдено, что некоторая часть, хотя и небольшая, фосфора могла быть удалена рафинированием. А именно, было найдено, что рафинирование с удалением было возможно, в принципе, также в ванне расплава массой 10 кг или более, в практическом масштабе. Однако также было найдено, что отдельное исследование для соответствующих условий рафинирования требовалось для того, чтобы достигнуть достаточного эффекта рафинирования с удалением.

Поэтому авторы изобретения провели тщательное исследование, сосредоточенное на составе рафинирующего агента, добавляемого к ванне расплава, и доле рафинирующего агента по отношению к ванне расплава, с целью удаления в достаточной степени по меньшей мере фосфора (P), из числа примесных элементов, из ванны расплава практического масштаба, такой, что масса конечного слитка составляет 10 кг или более. В результате, авторы изобретения нашли, что возможно получить, в практическом масштабе, слиток сплава, имеющий чрезвычайно низкое содержание по меньшей мере фосфора (P) из числа примесных элементов, посредством способа получения, который включает образование ванны расплава в холодном тигле, который предоставлен в индукционной плавильной печи с холодным тиглем, добавление рафинирующего агента к ванне расплава, чтобы удалить тем самым примесные элементы, и затвердевание расплава, из которого были удалены примесные элементы, чтобы образовать слиток сплава, при условии, что в данном способе:

(1) В качестве рафинирующего агента используется первый рафинирующий агент, который представляет собой смесь металлического кальция и флюса, содержащего галогенид кальция;

(2) В качестве флюса здесь используется флюс на базе галогенида кальция, содержащий фторид кальция и по меньшей мере один компонент из числа оксида кальция и хлорида кальция, при условии, что доля общей массы оксида кальция и хлорида кальция по отношению к массе фторида кальция находится в интервале от 5 до 30 масс.%;

(3) Доля массы металлического кальция в первом рафинирующем агенте по отношению к массе ванны расплава перед добавлением первого рафинирующего агента устанавливается равной 0,4 масс.% или более.

Авторы изобретения выполнили первый вариант осуществления данного изобретения на основе результатов вышеуказанного исследования.

Целью первого варианта осуществления в соответствии с данным изобретением является предоставление способа получения, в практическом масштабе, слитка сплава, имеющего чрезвычайно низкое содержание по меньшей мере фосфора (P) из числа примесных элементов.

Первый вариант осуществления данного изобретения будет разъяснен далее при ссылках на сопроводительные чертежи.

Первый вариант осуществления в соответствии с данным изобретением представляет собой способ получения слитка сплава, данный способ включает: стадию загрузки исходного материала сплава в холодный тигель в индукционной плавильной печи с холодным тиглем и образование ванны расплава исходного материала сплава индукционным нагревом в атмосфере инертного газа; стадию продолжения индукционного нагрева и добавления первого рафинирующего агента к ванне расплава, и затем уменьшения содержания по меньшей мере фосфора из числа примесных элементов, присутствующих в ванне расплава; и стадию формирования слитка сплава посредством отверждения расплава, содержание фосфора в котором было уменьшено.

(Индукционная плавильная печь с холодным тиглем)

Фиг.1 представляет собой схематическое изображение, иллюстрирующее индукционную плавильную печь с холодным тиглем. В качестве индукционной плавильной печи с холодным тиглем в способе получения слитков сплава в данном варианте осуществления может быть использована, например, индукционная плавильная печь 1 с холодным тиглем, проиллюстрированная схематически на Фиг.1. Индукционная плавильная печь 1 с холодным тиглем, которая является примером плавильного оборудования, относящегося к индукционной плавильной печи магнитнолевитационного типа с холодным тиглем (CCIM), содержит узел 2 подачи исходного материала, вакуумную камеру 4, холодный тигель 3, размещенный в вакуумной камере 4, и катушку 5, расположенную таким образом, что она окружает внешнюю периферию боковой стороны холодного тигля 3 в вакуумной камере 4.

Узел 2 подачи исходного материала обеспечивает подачу исходных материалов сплава различных видов в холодный тигель 3. Катушка 5 расположена таким образом, что намотана по спирали вокруг боковой стороны холодного тигля 3, оставляя открытыми его верхний и нижний концы, и таким образом, что отделена на небольшое расстояние от поверхности холодного тигля 3. Катушка 5 плавит, посредством индукционного нагрева, исходный материал сплава в области (области индукционного нагрева) холодного тигля 3, вокруг которой намотана катушка 5, чтобы тем самым образовать ванну расплава 6. Затвердевший слой (настыль) 8 образуется, вследствие охлаждения ванны расплава 6, в области без индукционного нагрева, которая расположена ниже области индукционного нагрева холодного тигля 3. Узел 2 подачи исходного материала обеспечивает подачу рафинирующего агента для удаления рафинированием примесных элементов в ванну расплава 6.

Атмосфера в вакуумной камере 4 регулируется. Для того, чтобы предотвратить потери на испарение компонентов сплава из готового сплава, атмосфера может поддерживаться в виде атмосферы инертного газа, образуемой введением газообразного аргона (Ar) или газообразного гелия (He) в вакуумную камеру 4. Для того, чтобы образовать атмосферу инертного газа, предпочтительно вакуумную камеру 4 вакуумируют с применением вакуумного насоса, и после этого инертный газ, такой как газообразный Ar или подобное, вводят в вакуумную камеру 4. Это обусловлено тем, что расплавленный металлический кальций, используемый в качестве рафинирующего агента, чрезвычайно активен, так что присутствие газообразного кислорода или подобного в вакуумной камере 4 вызывает уменьшение количества Ca, вследствие окисления, перед реакцией рафинирования. Утечки из вакуумной камеры 4 предпочтительно уменьшаются до предельно возможной степени при восстановительном рафинировании с применением металлического кальция. Атмосфера в вакуумной камере 4 может поддерживаться в виде разреженной атмосферы посредством непрерывной откачки газа из внутреннего пространства вакуумной камеры 4.

Холодный тигель 3 должен лишь являться таким тиглем, что ванна расплава 6 не реагирует со слоем 7 расплавленного шлака, который образуется вокруг ванны расплава 6. Примеры холодного тигля 3 включают, например, металлические тигли, поверхность которых охлаждается охлаждающим агентом, например, водоохлаждаемые медные тигли. Обычный огнеупорный тигель, однако, не может быть использован вместо холодного тигля 3. Это обусловлено тем, что в данном варианте осуществления необходимо использовать флюс, содержащий галогенид кальция, такой как фторид кальция (CaF2) или подобное, в качестве флюса при рафинировании. Если используется обычный огнеупорный тигель, то такой огнеупорный тигель существенно повреждается расплавленной массой галогенида кальция, например расплавленного фторида кальция, и риск серьезного повреждения возникает вследствие, например, парового взрыва или эрозии водоохлаждаемой медной катушки для нагревания в индукционной плавильной печи.

Для того, чтобы обеспечить возможность какой-либо горячей обработки в производстве изделий в практическом масштабе, слитки сплава должны весить по меньшей мере примерно 10 кг. Поэтому для того, чтобы образовать ванну расплава 6 массой 10 кг или более внутренний диаметр D холодного тигля 3 является предпочтительно диаметром 0,2 м или более. Это обусловлено тем, что масса ванны расплава 6, которая может быть образована, меньше, и может оказаться невозможным стабильное образование ванны расплава массой 10 кг или более, если внутренний диаметр холодного тигля 3 составляет не более чем 0,2 м.

В данном варианте осуществления, первоначально, исходный материал сплава загружается, посредством узла 2 подачи исходного материала, в холодный тигель 3 индукционной плавильной печи 1 с холодным тиглем. В атмосфере инертного газа исходный материал сплава плавится посредством индукционного нагрева катушкой 5, чтобы образовать, тем самым, ванну 6 расплава для регулирования содержания компонентов до заданного состава сплава (стадия образования ванны расплава). Затем первый рафинирующий агент добавляют к ванне 6 расплава при продолжающемся индукционном нагреве катушкой 5 (т.е. в состоянии, в котором поддерживается ванна 6 расплава), чтобы удалить, тем самым, по