Способ трепания лубоволокнистых материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к первичной обработке лубяных волокон, в частности к способам трепания льна. Технической задачей предлагаемого изобретения является обеспечение дифференциации режимов обработки льняной тресты в зависимости от степени вылежки и влажности на длине, меньшей длины зоны трепания. Указанная цель достигается тем, что обработка тресты, поступающей в зону трепания, производится рядом последовательно расположенных трепал с длиной планок не более 300 мм. Причем каждое трепало имеет свой скоростной режим в зависимости от свойств обрабатываемого им участка слоя. Полезный эффект от группы изобретений заключается в увеличении выхода длинного волокна и повышении его качества за счет дифференциации режимов обработки. 2 н.п. ф-лы, 2 табл., 3 ил.

Реферат

Изобретение относится к первичной обработке лубяных волокон, в частности к способам трепания льна.

Для получения трепаного льна льняная треста, обработанная на мяльной машине, поступает в трепальную машину, где она зажимается между ремнями зажимного транспортера и перемещается через поле трепания вдоль машины параллельно осям трепальных барабанов. Барабаны снабжены билами - планками, которые при вращении барабанов наносят удары по свисающему концу пряди льна, за счет чего происходит отделение костры от льна и дробление технических волокон льна в продольном направлении. Известно [1], что оптимальный режим обработки меняется в зависимости от свойств поступающей в обработку тресты. Во-первых, он зависит от самой степени обработки - в начале обработки, когда треста непротрепана, режим должен быть более мягким (скорость удара планок по пряди меньше), в дальнейшем он может быть усилен. Во-вторых, он зависит от степени вылежки тресты, ее влажности, толщины слоя. Эти факторы могут изменяться в слое тресты, поступающей в трепальную машину с периодичностью, меньшей длины поля трепания. Описанный способ и устройство для трепания льна обеспечивают дифференциацию режимов трепания только в зависимости от степени обработки. Это достигается тем, что на входе в машину трепальные барабаны имеют коническую часть. В этом месте линейная скорость планок, а значит и интенсивность трепания, меньше, за счет того, что соответствующие участки планок расположены на меньшем радиусе.

Известен способ получения длинного волокна на мяльно-трепальном агрегате МТА-2Л [2] со встроенной регулировкой частоты вращения трепальных барабанов и скорости транспортирования с помощью частотных преобразователей. Недостатком указанного способа является отсутствие автоматической настройки параметров обработки льнотресты. Для МТА-2Л производится ручная настройка частоты вращения барабанов в зависимости от влажности льнотресты. При этом влажность определяется органолептически, что не позволяет обеспечить требуемую точность измерения и обеспечить обработку при оптимальных режимах.

Прототипом предлагаемого изобретения является [3] способ получения длинного льняного волокна, при котором дифференциация режимов обработки осуществляется в зависимости от влажности поступающего на обработку сырья. Он заключается в том, что оптимальное значение частоты вращения трепальных барабанов определяется по разработанному алгоритму в зависимости от скользящей средней влажности льнотресты. Недостатком прототипа является то, что управление режимом осуществляется только в зависимости от влажности тресты, при этом не учитывается степень вылежки и толщина слоя. Кроме того, осуществить требуемую степень дифференциации режимов обработки в зависимости от степени вылежки тресты и ее влажности при таком способе обработки невозможно по двум причинам. Первая это то, что период изменения этих параметров может быть меньше длины зоны трепания, т.е. требуемое оптимальное значение скорости будет разное на разных участках барабана, что обеспечить в рамках описанной конструкции невозможно. Вторая это то, что барабан длиной порядка 3000 мм имеет большой момент инерции массы, который не позволяет достаточно быстро изменить частоту вращения, даже в том случае, если периодичность изменения влажности или степени вылежки в слое будет больше длины зоны трепания. Таким образом, недостатком прототипа является то, что но не позволяет обеспечить требуемую дифференциацию режимов обработки в зависимости от степени вылежки тресты, ее влажности и толщины слоя.

Технической задачей предлагаемого изобретения является обеспечение дифференциации режимов обработки льняной тресты в зависимости от степени вылежки, ее влажности и толщины слоя на длине, меньшей длины зоны трепания.

Указанная цель достигается тем, что обработка тресты, поступающей в зону трепания, производится рядом последовательно расположенных трепал с длиной планок не более 300 мм. Причем каждое трепало имеет свой скоростной режим в зависимости от свойств обрабатываемого им участка слоя, т.е. интенсивность трепания измеется внутри поля трепания

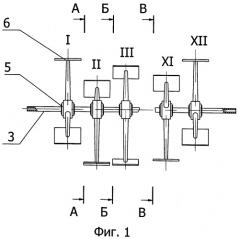

На фиг.1 показан поперечный разрез трепального барабана.

На фиг.2 показано положение трепал, находящихся на различном расстоянии по оси барабана в один из моментов времени.

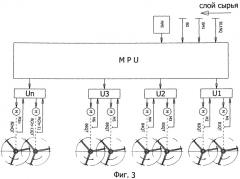

На фиг.3 показана блок-схема системы управления скоростным режимом барабанов.

Предлагаемый способ трепания заключается в следующем. Трепание осуществляется не парой барабанов, а отдельными секциями барабанов 1 и 2 (фиг.2), попарно установленными на не вращающихся осях 3. Длина планки в каждой секции соответствует ширине горсти льна в слое, т.е. около не более 300 мм. Выбор длины планки объясняется тем, что в одной горсти льна влажность и степень вылежки не изменяются. Слой тресты, зажатый в транспортере 4, проходит через зону трепания, вдоль этих секций, и подвергается воздействиям, скоростной режим которых зависит от влажности, степени вылежки, толщины слоя и положения соответствующей горсти сырья в зоне трепания.

Выбор соответствующих скоростных режимов осуществляется следующим образом. С помощью устройства интерфейса (MMI, фиг.3) задается средняя скорость движения слоя через зону трепания. С помощью датчика степени вылежки (BL1NQ, фиг.3), датчика влажности тресты (ВМ1, фиг.3) и датчика толщины слоя (GB, фиг.3), установленных над столом трепальной машины перед входом с зону трепания, контролируются параметры слоя поступающей в трепальную машину тресты. Сигнал от датчиков подается в микропроцессорное устройство (MPU, фиг.3). В микропроцессорном устройстве в зависимости от влажности, степени вылежки, толщины каждой горсти льна и скорости транспортирующих ремней 4, определяющей ее положение в поле трепания, рассчитывается требуемое число воздействий. Значение требуемого числа воздействий, рассчитанное в микропроцессорном устройстве, подается на входы преобразователей (U1, U2,…, Un), где преобразуется в напряжение питания двигателей (M1, М3,… М(2n-1)).

Пример реализации способа.

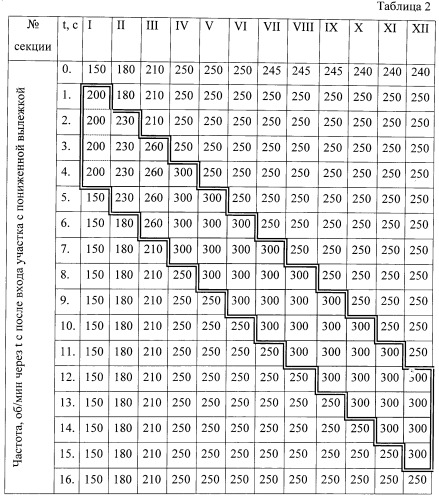

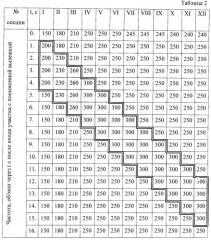

В слое тресты с нормальной вылежкой на столе трепальной машины имеется участок с пониженной вылежкой длиной 1 м. При обработке слоя с нормальной вылежкой устанавливаются следующие частоты вращения бил согласно таблице:

| Таблица 1 | ||||||||||||

| № била | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII |

| Частота, об/мин | 150 | 180 | 210 | 250 | 250 | 250 | 245 | 245 | 245 | 240 | 240 | 240 |

При прохождении участка длиной 1 м с пониженной вылежкой, который транспортируется ремнем со скоростью 1 м/с, при длине каждого била 250 мм скорости бил распределяются согласно таблице 2.

Устройство для осуществления указанного способа трепания состоит из зажимного транспортера 4 и двух полых осей 3, жестко закрепленных в станинах машины. На осях 3 размещены двигатели с внешним ротором 5 (M1… М2n). Питание к двигателям подается по проводам, проложенным в отверстиях полых осей 3. На роторах двигателей 5 установлены трепала 6 секций. Питание двигателей осуществляется от преобразователей (U1… Un), соединенных с микропроцессорным устройством (MPU). Входы преобразователей соединены с выходом микропроцессорного устройства (МРU) и датчиками положения и синхронизации (B1QT… B2nQT). Входы микропроцессорного устройства соединены с датчиком влажности (ВМ1), датчиком, определяющим степень вылежки тресты (BL1NQ), а также устройством интерфейса (MMI), позволяющим задать требуемую среднюю скорость движения транспортера 4.

Устройство работает следующим образом. Слой тресты в виде прядей, зажатых в зажимном транспортере 4, движется параллельно осям 3, со скоростью, установленной оператором через устройство интерфейса (???). Трепала 6 секций наносят удары по свисающему концу пряди, осуществляя трепание. Трепала разных секций имеют разные скоростные режимы. Скоростной режим для одного из трепал секции, работающих в паре, задается сигналом, поступающим от микропроцессорного устройства (MPU). В преобразователе (U1… Un) этот сигнал преобразуется в напряжение питания двигателей (M1, М3, М5,…, М(2n-1)). Скоростной режим второго трепала в секции обеспечивается преобразователем (U1… Un), который при помощи датчиков положения и синхронизации (B1QT…B2nQT) формирует напряжение питания двигателей (М2, М4, М6,…, М(2n)), таким образом, чтобы исключить взаимное соударение бил в паре.

На фиг.2 показаны положения трепал разных секций в один из моментов времени. В результате каждая горсть тресты получает число воздействий, соответствующее ее влажности, степени вылежки и толщине слоя.

Полезный эффект от группы изобретений заключается в увеличении выхода длинного волокна и повышении его качества за счет дифференциации режимов обработки.

Источники информации

1. Дьячков В.А. Проектирование машин для первичной обработки лубяных волокон: - Кострома: КГТУ, 1999, - 208 с.

2. Паспорт МТА-2Л 00.00.00.00. ПС ОАО «Завод им. Г.К. Королева».

3. Пат. РФ №2357027 МПК D01B 1/10, G01N 33/36, 2007.

1. Способ трепания лубоволокнистого материала, при котором слой материала, зажатый в транспортере, движется через поле трепания, а бильные планки наносят по нему удары, интенсивность которых может меняться в зависимости от влажности обрабатываемого материала, отличающийся тем, что интенсивность трепания может иметь разное значение внутри поля трепания и зависит от толщины слоя и степени вылежки тресты.

2. Устройство для осуществления способа по п.1, состоящее из зажимного транспортера, бильных барабанов, датчиков влажности, отличающееся наличием датчиков степени вылежки тресты и толщины слоя и тем, что бильные барабаны разделены на секции, с длиной планок не более 300 мм, имеющих индивидуальный привод, управляемый микропроцессорным устройством.