Гигроскопическая вата и способ ее получения

Иллюстрации

Показать всеГруппа изобретений относится к текстильной промышленности и может быть использована при производстве гигроскопической ваты, в том числе медицинской, а также разнообразных изделий из нее. Гигроскопическая вата состоит из лубяных волокон или из волокнистой смеси на основе хлопковых и/или лубяных и необязательно искусственных волокон. В качестве хлопковых волокон используют, по меньшей мере, собственно хлопковое волокно и/или хлопковые очесы, в качестве лубяных волокон используют, по меньшей мере, льняное волокно, и/или льняные очёсы, и/или конопляное волокно, и/или конопляные очёсы, и/или джутовое волокно, и/или джутовые очёсы, и/или волокно кенафа, и/или очёсы кенафа, в качестве искусственных волокон используют вискозное волокно и/или полиэфирное волокно. Способ получения гигроскопической ваты включает механическую и химическую обработку хлопковых и/или лубяных волокон, содержащую стадии беления, кисловки, промывки, отжима, рыхления, сушки, чесания и формирования смеси волокон с изготовлением протрепанного смешанного волокна и выработку из него ватного холста. В смесь хлопковых и/или лубяных волокон после химической обработки необязательно добавляют натуральные искусственные волокна для текстильных производств. Обеспечивается увеличение удельной вязкости, упругости ваты, устраняется зависимость от дефицита какого-либо сырья, идущего на производство ваты и расширение номенклатуры готовых изделий из нее. 2 н. и 2 з.п. ф-лы, 9 табл, 7 пр.

Реферат

Группа изобретений относится к текстильной промышленности и может быть использована при производстве гигроскопической ваты, в том числе ваты медицинской, а также разнообразных санитарно-гигиенических и прочих изделий из нее.

Известна гигроскопическая вата, предназначенная для изготовления медицинской ваты и санитарно-гигиенических изделий. Вата содержит льняное волокно и растительную добавку (волокно масличного льна) при следующем соотношении компонентов, мас. %: льняное волокно - 50-90, волокно масличного льна - 10-50, причем волокно масличного льна представляет собой волокно льна межеумка или льна кудряша [Описание изобретения к патенту РФ №2153544 от 12.10.1999, МПК7 D04H 1/00, D21F 11/14, опубл. 27.07.2000].

Волокно масличных льнов, входящих в состав известной гигроскопической ваты, значительно отличается от льняного по свойствам, поэтому льняное волокно и волокно масличного льна подвергают раздельной механической и химической обработке, что повышает трудоемкость производства получаемого продукта и приводит к его удорожанию.

Известна гигроскопическая вата, предназначенная для ватного производства и медицинских целей, обладающая высокой скоростью смачиваемости. Вата состоит из волокнистой смеси, содержащей, мас. %: льняное волокно 40-60, хлопковое волокно 20-30, вискозное волокно 20-30 [Описание изобретения к патенту РФ №2121022 от 25.12.1997, МПК6 D04H 1/02, D21F 11/14, опубл. 27.10.1998]. Вискоза, входящая в состав ваты, облагорожена окислительной обработкой.

Входящие в состав известной ваты ингредиенты, например хлопок, не производятся в России, поэтому вата, в которой используется импортное сырье без вариантов его замены, является экономически нецелесообразным.

Известна гигроскопическая вата, состоящая из волокнистой смеси, содержащей, мас. %: льняное волокно - 40-60, вискозное волокно - 40-60 [Описание изобретения к патенту РФ №2123553 от 25.12.1997, МПК6 D21F 11/14, опубл. 20.12.1998].

Недостатком данной ваты является ограниченность получаемой смеси лишь двумя видами волокна - льняным и вискозным. Дефицит какого-либо волокна приведет к невозможности изготовления ваты.

Наиболее близкой к изобретению по технической сущности является гигроскопическая вата, состоящая из волокнистой смеси, содержащей, мас.%: льняное волокно 25-75, хлопковое волокно 10-30, вискозное волокно 10-20, пеньковое волокно 5-25 [Описание изобретения к патенту РФ №2121021 от 25.12.1997, МПК6 D04H 1/02, D21F 11/14, опубл. 27.10.1998]. Волокна, используемые при производстве ваты, химически облагорожены по известным регламентированным режимам, причем пенька подвергается химическому облагораживанию по тем же технологическим режимам, что и льняное волокно. Вискозное волокно облагорожено окислительной обработкой. Предложенная гигроскопическая вата является высококачественным товаром с увеличенной скоростью смачивания, белизной и капиллярностью.

Возможности настоящей ваты ограничены ее достаточно сложным составом. В случае недостатка в каком-либо сырье становится невозможным ее изготовление.

Таким образом, обобщенный состав гигроскопической ваты включает волокнистую смесь на основе, по меньшей мере, хлопковых и/или лубяных и необязательно искусственных волокон. В дальнейшем, по ходу текста описания названия волокон могут быть упомянутыми как в сочетании с видом волокна, например льняное волокно, вискозное волокно и т.д., так и в виде конкретного сырья - лен, вискоза и т.д., - речь идет о соответствующем волокне.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в расширении арсенала таких продуктов текстильной промышленности, как гигроскопическая вата, включая вату медицинскую, с разнообразными, в том числе заранее заданными, физико-механическими свойствами, в увеличении ее удельной вязкости за счет наличия лубяных волокон, имеющих высокую эластичность и сцепляемость между собой в технологических операциях, и которые при переработке влияют на снижение массовой доли коротких волокон хлопка и натуральных и синтетических искусственных волокон - т.н. «пыли» в составе ваты, в увеличении упругости ваты, которая зависит от коэффициента заполнения пластов и наличия воздушных прослоек между волокнами, а также в устранении зависимости от дефицита какого-либо сырья, идущего на производство ваты, и расширении номенклатуры готовых изделий из нее.

«Упругость ваты» - это ее способность быстро восстанавливать свой объем после снятия механических нагрузок, например для кипной ваты - после прессования, для рулонной ваты - после рулонирования.

Для решения поставленной задачи и достижения заявленного технического результата в гигроскопической вате, состоящей из лубяных волокон или из волокнистой смеси на основе хлопковых и/или лубяных и необязательно искусственных волокон, где в качестве хлопковых волокон используют, по меньшей мере, собственно хлопковое волокно и/или хлопковые очесы, в качестве лубяных волокон используют, по меньшей мере, льняное волокно, и/или льняные очесы, и/или конопляное волокно, и/или конопляные очесы, и/или джутовое волокно, и/или джутовые очесы, и/или волокно кенафа, и/или очесы кенафа, в качестве искусственных волокон используют вискозное волокно и/или полиэфирное волокно, при этом сочетание волокон выбирают из группы:

Джут;

Кенаф;

Джут, кенаф;

Джут, хлопок;

Кенаф, хлопок;

Джут, кенаф, хлопок;

Джут, лен;

Кенаф, лен;

Джут, кенаф, лен;

Конопля;

Джут, конопля;

Кенаф, конопля;

Джут, кенаф, конопля;

Джут, вискоза;

Кенаф, вискоза;

Джут, кенаф, вискоза;

Джут, полиэфирные волокна;

Кенаф, полиэфирные волокна;

Джут, кенаф, полиэфирные волокна;

Джут, хлопок, лен;

Кенаф, хлопок, лен;

Джут, кенаф, хлопок, лен;

Хлопок, конопля;

Джут, хлопок, конопля;

Кенаф, хлопок, конопля;

Джут, кенаф, хлопок, конопля;

Джут, хлопок, вискоза;

Кенаф, хлопок, вискоза;

Джут, кенаф, хлопок, вискоза;

Хлопок, полиэфирные волокна;

Джут, хлопок, полиэфирные волокна;

Кенаф, хлопок, полиэфирные волокна;

Джут, кенаф, хлопок, полиэфирные волокна;

Хлопок, вискоза, полиэфирные волокна;

Джут, хлопок, вискоза, полиэфирные волокна;

Кенаф, хлопок, вискоза, полиэфирные волокна;

Джут, кенаф, хлопок, вискоза, полиэфирные волокна;

Джут, лен, конопля;

Кенаф, лен, конопля;

Джут, кенаф, лен, конопля;

Джут, лен, вискоза;

Кенаф, лен, вискоза;

Джут, кенаф, лен, вискоза;

Лен, полиэфирные волокна;

Джут, лен, полиэфирные волокна;

Кенаф, лен, полиэфирные волокна;

Джут, кенаф, лен, полиэфирные волокна;

Лен, вискоза, полиэфирные волокна;

Джут, лен, вискоза, полиэфирные волокна;

Кенаф, лен, вискоза, полиэфирные волокна;

Джут, кенаф, лен, вискоза, полиэфирные волокна;

Конопля, вискоза;

Джут, конопля, вискоза;

Кенаф, конопля, вискоза;

Джут, кенаф, конопля, вискоза;

Конопля, полиэфирные волокна;

Джут, конопля, полиэфирные волокна;

Кенаф, конопля, полиэфирные волокна;

Джут, кенаф, конопля, полиэфирные волокна;

Конопля, вискоза, полиэфирные волокна;

Джут, конопля, вискоза, полиэфирные волокна;

Кенаф, конопля, вискоза, полиэфирные волокна;

Джут, кенаф, конопля, вискоза, полиэфирные волокна;

Хлопок, лен, конопля;

Джут, хлопок, лен, конопля;

Кенаф, хлопок, лен, конопля;

Джут, кенаф, хлопок, лен, конопля;

Джут, хлопок, лен, вискоза;

Кенаф, хлопок, лен, вискоза;

Джут, кенаф, хлопок, лен, вискоза;

Хлопок, лен, полиэфирные волокна;

Джут, хлопок, лен, полиэфирные волокна;

Кенаф, хлопок, лен, полиэфирные волокна;

Джут, кенаф, хлопок, лен, полиэфирные волокна;

Хлопок, лен, вискоза, полиэфирные волокна;

Джут, хлопок, лен, вискоза, полиэфирные волокна;

Кенаф, хлопок, лен, вискоза, полиэфирные волокна;

Джут, кенаф, хлопок, лен, вискоза, полиэфирные волокна;

Хлопок, конопля, вискоза;

Джут, хлопок, конопля, вискоза;

Кенаф, хлопок, конопля, вискоза;

Джут, кенаф, хлопок, конопля, вискоза;

Хлопок, конопля, полиэфирные волокна;

Джут, хлопок, конопля, полиэфирные волокна;

Кенаф, хлопок, конопля, полиэфирные волокна;

Джут, кенаф, хлопок, конопля, полиэфирные волокна;

Хлопок, конопля, вискоза, полиэфирные волокна;

Джут, хлопок, конопля, вискоза, полиэфирные волокна;

Кенаф, хлопок, конопля, вискоза, полиэфирные волокна;

Джут, кенаф, хлопок, конопля, вискоза, полиэфирные волокна;

Лен, конопля, вискоза;

Джут, лен, конопля, вискоза;

Кенаф, лен, конопля, вискоза;

Джут, кенаф, лен, конопля, вискоза;

Лен, конопля, полиэфирные волокна;

Джут, лен, конопля, полиэфирные волокна;

Кенаф, лен, конопля, полиэфирные волокна;

Джут, кенаф, лен, конопля, полиэфирные волокна;

Лен, конопля, вискоза, полиэфирные волокна;

Джут, лен, конопля, вискоза, полиэфирные волокна;

Кенаф, лен, конопля, вискоза, полиэфирные волокна;

Джут, кенаф, лен, конопля, вискоза, полиэфирные волокна;

Джут, хлопок, лен, конопля, вискоза;

Кенаф, хлопок, лен, конопля, вискоза;

Джут, кенаф, хлопок, лен, конопля, вискоза;

Хлопок, лен, конопля, полиэфирные волокна;

Джут, хлопок, лен, конопля, полиэфирные волокна;

Кенаф, хлопок, лен, конопля, полиэфирные волокна;

Джут, кенаф, хлопок, лен, конопля, полиэфирные волокна;

Хлопок, лен, конопля, вискоза, полиэфирные волокна;

Джут, хлопок, лен, конопля, вискоза, полиэфирные волокна;

Кенаф, хлопок, лен, конопля, вискоза, полиэфирные волокна;

Джут, кенаф, хлопок, лен, конопля, вискоза, полиэфирные волокна.

Известен способ производства ваты из льняного волокна путем его предварительного разволокнения, химической обработки, включающей беление, придание гидрофильных свойств и промывки горячей и холодной водой, окончательное разволокнение, включающее мокрое рыхление, сушку и чесание, которое проводят непосредственно после сушки на хлопкочесальной машине типа ЧМ-50, а в качестве льняного волокна используют жваку с белизной не ниже 55% и капиллярностью 50-60 мм/ч [Описание изобретения к патенту РФ №2194107 от 26.11.2001, МПК7 D21F 11/14, D04H 1/02, опубл. 10.12.2002]. Способ отличается простотой и меньшим количеством технологических операций. Получаемый продукт удовлетворяет требованиям качества ГОСТ 5556-81.

Также известен способ производства льняной ваты, включающий механическое разволокнение, варку, кислование, беление, промывку, отжим, рыхление, сушку и чесание, варку проводят в присутствии комплексона и восстановителя, в качестве которого используют антрахиноновые, азотсодержащие и серосодержащие восстановители, волокно кислуют после варки, беление осуществляют перекисью водорода в щелочной среде, а рыхление проводят в одну стадию на рыхлителе мокрого волокна [Описание изобретения к патенту РФ №2175363 от 10.01.2001, МПК6 D04H 1/02, опубл. 27.10.1998].

В обоих случаях к недостаткам способов следует отнести их ограниченность производством ваты лишь из льняного волокна.

Известен способ изготовления целлюлозной хирургической ваты, включающий предварительную механическую обработку хлопковых целлюлозных волокон, химическую обработку путем обработки волокон в щелочной среде, промывки водой и отбеливания, промывку водой, кислование, промывку водой и сушку, после завершения которой целлюлозное волокно подвергают физико-механическому воздействию вальцеванием встречным вращением валков при определенной температуре и времени контакта волокон с валками [Описание изобретения к патенту РФ №2390591 от 03.02.2009, МПК D04F 11/02, D21F 11/14, опубл. 27.05.2010]. Полученная таким образом вата обладает повышенной сорбционной емкостью по отношению к различным биологическим жидкостям.

К недостаткам способа следует отнести его зависимость лишь от одного вида сырья - хлопка.

Как упоминалось выше, текстильная промышленность, особенно ватное производство, работает в условиях острого дефицита сырья из-за отсутствия хлопка, поэтому вата, в которой используется импортное сырье, - хлопок, является неэкономичной.

Входящие в состав известной ваты ингредиенты, например хлопок, не производятся в России, поэтому вата, в которой используется импортное сырье, является недостаточно рентабельной.

Известен способ получения гигроскопической ваты, включающий механическую и химическую обработки целлюлозных волокон, формирование смеси волокон с изготовлением протрепанного смешанного волокна и выработку из него ватного холста на хлопковатном оборудовании, при этом в качестве целлюлозных волокон используют льняное волокно и пеньку, а при формировании смеси волокон перед изготовлением протрепанного смешанного волокна льняное волокно и пеньку дополнительно смешивают при следующем соотношении компонентов: 50-75 мас. % льняного волокна и 25-50 мас. % пеньки [Описание изобретения к патенту РФ №2121020 от 13.10.1997, МПК7 D21F 11/14, D01C 1/02, опубл. 27.10.2001]. Способ обладает расширенными технологическими возможностями и улучшает качество ваты за счет повышения скорости оседания волокон в воде.

Недостатком способа является ограничение состава ваты льном и пенькой, что обеспечивает ее строго определенные физико-механические свойства, характерные исключительно для этих ингредиентов.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат аналогичны задаче и техническому результату, приведенному для первого изобретения группы.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения гигроскопической ваты, включающем механическую и химическую обработку хлопковых и/или лубяных волокон, содержащую стадии беления, кисловки, промывки, отжима, рыхления, сушки, чесания и формирования смеси волокон с изготовлением протрепанного смешанного волокна и выработку из него ватного холста, причем в смесь хлопковых и/или лубяных волокон после химической обработки необязательно добавляют натуральные искусственные волокна для текстильных производств.

Кроме этого:

- сочетание волокон и их пропорции выбирают одинаковыми для всей партии ваты;

- ватный холст фасуют в соответствии с требованиями, предъявляемыми к вате медицинской.

Гигроскопическая вата, включая ее используемый в медицинской практике вариант, состоит из некой волокнистой смеси на основе хлопковых и/или лубяных и необязательно искусственных волокон.

В качестве хлопковых волокон используют собственно хлопковое волокно как товарный продукт соответствующего текстильного производства и/или хлопковые очесы (нетоварные отходы хлопкового волокна прядильного производства), которые нельзя использовать по прямому назначению.

В качестве лубяных волокон используют любое из нижеследующих волокон или их сочетание в различных комбинациях, а именно: льняное волокно как товарный продукт соответствующего текстильного производства, и/или льняные очесы (нетоварные отходы льняного волокна текстильного производства), и/или пеньковое конопляное волокно как товарный продукт соответствующего текстильного производства, и/или пеньковые конопляные очесы (нетоварные отходы конопляного волокна текстильного производства), и/или джутовое волокно как товарный продукт соответствующего текстильного производства, и/или джутовые очесы (нетоварные отходы джутового волокна текстильного производства), и/или волокно кенафа как товарный продукт соответствующего текстильного производства, и/или очесы кенафа (нетоварные отходы волокна кенафа текстильного производства).

В качестве искусственных волокон используют вискозу (например, в виде штапельного волокна, текстильной нити, технической нити или мононити) как товарный продукт соответствующего химического производства и/или полиэфирное извитое волокно для текстильных производств, например лавсан и др. (а также полиакрилонитрильное волокно, акриловое волокно, нитрон, акрилан или др.) как товарный продукт соответствующего производства химических волокон, преимущественно для текстильной промышленности, или другие аналогичные волокна, например нейлон, полиамид, полиэстер и т.д.

Сочетание волокон выбирают исходя из наличия имеющегося у производителей ваты сырья и требуемых физико-механических и химических свойств гигроскопической ваты как товарного продукта и эксплуатационных свойств изделий из нее, с поправкой на ряд сочетаний, уже известных из уровня техники.

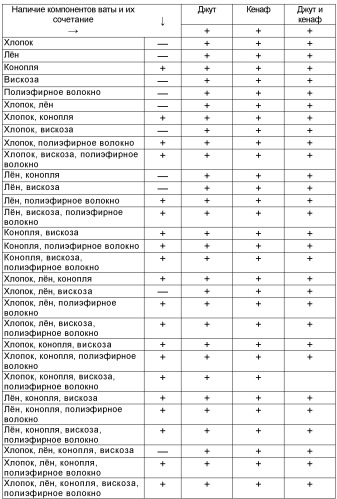

Сведения о наличии компонентов и их сочетании в составе гигроскопической ваты сведены в таблицу, где «+» означает наличие компонентов ваты, а «―» - их отсутствие:

Способ получения гигроскопической ваты включает механическую и химическую обработку вышеперечисленных хлопковых и/или лубяных волокон. Данная обработка включает стадии щелочной варки, беления, кисловки, промывки, отжима, рыхления, сушки, чесания и формирования смеси упомянутых волокон, в которую после химической обработки необязательно добавляют натуральные искусственные волокна для текстильных производств, в качестве которых используют, по меньшей мере, вискозное волокно и/или синтетические искусственные волокна для текстильных производств, в качестве которых используют, по меньшей мере, полиэфирное волокно или другие аналогичные волокна, например полиакрилонитрильное волокно, нейлон, полиамид, полиэстер и другие. Сочетание волокон и их пропорции выбирают одинаковыми для всей партии ваты.

В итоге готовят протрепанное смешанное волокно и вырабатывают из него ватный холст, который, при необходимости, фасуют в соответствии с требованиями, предъявляемыми, например, к вате медицинской.

Хлопковые и/или лубяные и необязательно искусственные волокна традиционно используются для изготовления гигроскопической ваты. В зависимости от требований, предъявляемых в вате и ее физико-механическим свойствам, выбирают сочетание и пропорции волокон. Как правило, в пределах одного сочетания волокон можно варьировать их пропорции. Это принципиально не изменяет физико-механические свойства получаемой ваты и не сужает область ее применения как товарного продукта и/или сырья для изготовления различных изделий. Свойства ваты проявляются в зависимости от свойств входящих в ее состав волокон. Например, для хлопковых волокон характерны высокая гигроскопичность, слеживаемость, горючесть и возможность последующей утилизации без ущерба для окружающей природной среды. Для лубяных - прочность, малая толщина, гибкость и высокая плотность. Очесы этих волокон обладают теми же свойствами и даже более выраженными, например трепать и чесать короткие волокна проще и быстрее, чем длинные. Традиционно очесы натуральных растительных волокон считаются отходами основного производства и, в своем большинстве, подвергаются утилизации. Более того, некондиционные растения считаются браком в сельскохозяйственном производстве. В настоящих технических решениях очесы выступают полноценным сырьем для получения высококачественного продукта - ваты.

Для искусственных волокон характерны такие свойства, которые отсутствуют у натуральных волокон. Это гигиеничность, объемность, высокая, в зависимости от вида волокон, скорость впитывания влаги, влагоотдача, влагоустойчивость и приятные тактильные ощущения, в частности вискоза чрезвычайно приятна на ощупь.

Кроме этого, искусственные натуральные и синтетические волокна в отличие от натуральных растительных имеют однородный и стабильный качественный состав.

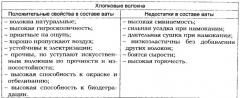

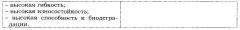

Среди характерных свойств «чистых» (рафинированных) хлопковых, льняных, джутовых волокон, волокон конопли и кенафа, а также искусственных волокон, таких как вискозные, полиакрилонитрильные и др., следует отметить следующие:

Примерно аналогичными свойствами обладают и другие синтетические искусственные волокна.

Некоторые из свойств упомянутых волокон, традиционно считающиеся отрицательными в изделиях текстильного производства, в составе ваты гигроскопической придают последней новые, порой уникальные свойства, например объемность синтетических искусственных волокон в составе ваты обеспечивает ее выраженные амортизирующие свойства и необходимую рыхлость при сохранении удовлетворительной компактности, а например, высокая влагоустойчивость позволяет контролировать гигроскопические свойства.

Таким образом, комбинируя разнообразные сочетания волокон можно получить гигроскопическую вату с требуемыми для конкретных общественных потребностей свойствами.

При изготовлении (получении) гигроскопической ваты используют традиционные технологии - механическую и химическую обработку.

Химическая обработка растительных волокон включает типовые стадии отварки, например, в щелочном растворе, беления, например, перекисью водорода или хлорной известью, кисловки, например, серной кислотой, промывки осветленной очищенной от механических примесей и умягченной водой. Химическая обработка искусственных волокон не проводится, за исключением их асептической обработки, как правило, этиловым спиртом.

Механическая обработка растительных волокон включает отжим воды, например, на центрифуге, рыхление, например, на рыхлителе мокрого волокна и сушку, например, на сушильной машине. Смешивание волокон производят на типовом оборудовании, например, путем последовательного послойного вычесывания волокон со всей фасовочной партии и дальнейшего механического перемешивания в бункере-смесителе. При необходимости в растительные волокна или их смеску добавляют искусственные волокна. Далее проводят чесание волокон или их смеси, например, на типовых чесальных машинах с формированием однородной по структуре моноингредиентной или смесовой протрепанной волоконной массы, из которой на типовом текстильном оборудовании вырабатывают ватный холст.

Используемое для изготовления ваты сырье требует применения особых режимов механической обработки. Например, режимы рыхление и чесание коротких мягких и условно компактных волокон требует меньшего времени, чем длинных, грубых и объемных и т.д.

При изготовлении больших объемов гигроскопической ваты в несколько приемов сочетание волокон и их пропорции следует выбирать одинаковыми для всей партии. Это особенно важно, например, при изготовлении ваты медицинской, которую фасуют в соответствии с требованиями ГОСТ 5556-81 «Вата медицинская гигроскопическая».

Рассмотрим в качестве примеров наиболее показательные составы гигроскопической ваты и особенности их изготовления. Нижеприведенный массовый состав компонентов ваты включает предельные отклонения, характерные для используемого весового оборудования. Кроме этого, количество компонентов указано условно - оно может меняться в зависимости от требуемых физико-механических свойств композиции (смески).

Пример 1. Вата с повышенными гигроскопическими и выраженными асептическими и теплоизолирующими свойствами.

Для получения ваты с такими свойствами необходимо взять следующие компоненты, мас. %:

Лен - 60%;

Хлопок - 30%;

Полиакрилонитрил - 10%.

Вначале по отдельности производят химическую обработку льна и хлопка. Химическая обработка включает отварку льна и хлопка в щелочном растворе NaOH, отбелку льна и хлопка в растворе перекиси водорода или гипохлорита натрия, кисловку разбавленной серной кислотой или уксусной кислотой и промывку умягченной водой. Полиакрилонитрил подвергают асептической обработке этиловым спиртом. В указанной композиции полиакрилонитрил может быть успешно заменен полиэфирным извитым волокном для текстильной промышленности, например лавсановым волокном.

Высушенные компоненты направляют на механическую обработку, которая для льна и хлопка включает рыхление мокрого волокна и дальнейшую сушку на сушильной машине. Для получения смеси волокон подготовленные кипы хлопка, льна и полиакрилонитрила выставляются в ставку в специально подготовленном месте, где происходит последовательное поочередное послойное вычесывание волокон со всех выставленных кип. Далее проводят чесание смеси волокон на чесальной машине, при этом формируется однородная по структуре смесовая протрепанная волоконная масса, из которой на текстильном оборудовании вырабатывают ватный холст.

Полученную вату фасуют в соответствующую упаковку и направляют потребителю или на склад.

Пример 2. Механически прочная биодеградируемая вата с повышенными гигроскопическими свойствами.

Для получения ваты с такими свойствами необходимо взять следующие компоненты, мас. %:

Джут - 40%;

Хлопок - 20%;

Лен - 40%.

Технология получения настоящей ваты аналогична Примеру 1.

Пример 3. Вата с повышенными гигроскопическими свойствами и устойчивости к электролизации.

Для получения ваты с такими свойствами необходимо взять следующие компоненты, мас. %:

Джут - 50%;

Хлопок - 30%;

Конопляные волокна - 20%.

Технология получения настоящей ваты аналогична Примеру 1.

Пример 4. Вата для изготовления косметических салфеток.

Для получения ваты с такими свойствами необходимо взять следующие компоненты, мас. %:

Лен - 5%;

Хлопок - 5%;

Вискоза - 45%.

Полиэфирные волокна - 45%.

Технология получения настоящей ваты аналогична Примеру 1.

Пример 5. Ватное полотно для ватных компрессов.

Для получения полотна с такими свойствами необходимо взять следующие компоненты, мас. %:

Кенаф - 30%;

Хлопок - 30%;

Лен -30%;

Вискозные волокна - 10%.

Технология получения настоящей ваты аналогична Примеру 1.

Пример 6. Вата специальной смески для медицинских целей.

Для получения специальной медицинской ваты при отсутствии, например, «традиционных» хлопка и льна достаточно взять коноплю, или джут, или кенаф. В итоге получится продукт с моноингредиентной структурой и требуемыми свойствами. Для получения, например, полиингредиентной смески можно взять сочетание указанных волокон.

Технология получения настоящей ваты аналогична Примеру 1.

Пример 7. Вата для косметических палочек.

Для получения ваты с такими свойствами необходимо взять следующие компоненты, мас. %:

Хлопок - 20%;

Полиэфирные волокна - 20%;

Вискозные волокна - 60%.

Технология получения настоящей ваты аналогична Примеру 1.

Таким же или аналогичным образом получают любую другую вату с заранее заданными физико-механическими свойствами.

В результате использования изобретений были получены очередные составы качественной гигроскопической ваты с разнообразными, в том числе заранее заданными, физико-механическими свойствами, увеличилась ее удельная вязкость и упругость, а также появилась возможность устранить зависимости от дефицита какого-либо сырья, идущего на производство ваты, и появилась возможность расширить номенклатуру готовых изделий из нее.

1. Гигроскопическая вата, состоящая из лубяных волокон или из волокнистой смеси на основе хлопковых и/или лубяных и необязательно искусственных волокон, где в качестве хлопковых волокон используют, по меньшей мере, собственно хлопковое волокно и/или хлопковые очесы, в качестве лубяных волокон используют, по меньшей мере, льняное волокно, и/или льняные очесы, и/или конопляное волокно, и/или конопляные очесы, и/или джутовое волокно, и/или джутовые очесы, и/или волокно кенафа, и/или очесы кенафа, в качестве искусственных волокон используют вискозное волокно и/или полиэфирное волокно, при этом сочетание волокон выбирают из группы:Джут;Кенаф;Джут, кенаф;Джут, хлопок;Кенаф, хлопок;Джут, кенаф, хлопок;Джут, лен;Кенаф, лен;Джут, кенаф, лен;Конопля;Джут, конопля;Кенаф, конопля;Джут, кенаф, конопля;Джут, вискоза;Кенаф, вискоза;Джут, кенаф, вискоза;Джут, полиэфирные волокна;Кенаф, полиэфирные волокна;Джут, кенаф, полиэфирные волокна;Джут, хлопок, лен;Кенаф, хлопок, лен;Джут, кенаф, хлопок, лен;Хлопок, конопля;Джут, хлопок, конопля;Кенаф, хлопок, конопля;Джут, кенаф, хлопок, конопля;Джут, хлопок, вискоза;Кенаф, хлопок, вискоза;Джут, кенаф, хлопок, вискоза;Хлопок, полиэфирные волокна;Джут, хлопок, полиэфирные волокна;Кенаф, хлопок, полиэфирные волокна;Джут, кенаф, хлопок, полиэфирные волокна;Хлопок, вискоза, полиэфирные волокна;Джут, хлопок, вискоза, полиэфирные волокна;Кенаф, хлопок, вискоза, полиэфирные волокна;Джут, кенаф, хлопок, вискоза, полиэфирные волокна;Джут, лен, конопля;Кенаф, лен, конопля;Джут, кенаф, лен, конопля;Джут, лен, вискоза;Кенаф, лен, вискоза;Джут, кенаф, лен, вискоза;Лен, полиэфирные волокна;Джут, лен, полиэфирные волокна;Кенаф, лен, полиэфирные волокна;Джут, кенаф, лен, полиэфирные волокна;Лен, вискоза, полиэфирные волокна;Джут, лен, вискоза, полиэфирные волокна;Кенаф, лен, вискоза, полиэфирные волокна;Джут, кенаф, лен, вискоза, полиэфирные волокна;Конопля, вискоза;Джут, конопля, вискоза;Кенаф, конопля, вискоза;Джут, кенаф, конопля, вискоза;Конопля, полиэфирные волокна;Джут, конопля, полиэфирные волокна;Кенаф, конопля, полиэфирные волокна;Джут, кенаф, конопля, полиэфирные волокна;Конопля, вискоза, полиэфирные волокна;Джут, конопля, вискоза, полиэфирные волокна;Кенаф, конопля, вискоза, полиэфирные волокна;Джут, кенаф, конопля, вискоза, полиэфирные волокна;Хлопок, лен, конопля;Джут, хлопок, лен, конопля;Кенаф, хлопок, лен, конопля;Джут, кенаф, хлопок, лен, конопля;Джут, хлопок, лен, вискоза;Кенаф, хлопок, лен, вискоза;Джут, кенаф, хлопок, лен, вискоза;Хлопок, лен, полиэфирные волокна;Джут, хлопок, лен, полиэфирные волокна;Кенаф, хлопок, лен, полиэфирные волокна;Джут, кенаф, хлопок, лен, полиэфирные волокна;Хлопок, лен, вискоза, полиэфирные волокна;Джут, хлопок, лен, вискоза, полиэфирные волокна;Кенаф, хлопок, лен, вискоза, полиэфирные волокна;Джут, кенаф, хлопок, лен, вискоза, полиэфирные волокна;Хлопок, конопля, вискоза;Джут, хлопок, конопля, вискоза;Кенаф, хлопок, конопля, вискоза;Джут, кенаф, хлопок, конопля, вискоза;Хлопок, конопля, полиэфирные волокна;Джут, хлопок, конопля, полиэфирные волокна;Кенаф, хлопок, конопля, полиэфирные волокна;Джут, кенаф, хлопок, конопля, полиэфирные волокна;Хлопок, конопля, вискоза, полиэфирные волокна;Джут, хлопок, конопля, вискоза, полиэфирные волокна;Кенаф, хлопок, конопля, вискоза, полиэфирные волокна;Джут, кенаф, хлопок, конопля, вискоза, полиэфирные волокна;Лен, конопля, вискоза;Джут, лен, конопля, вискоза;Кенаф, лен, конопля, вискоза;Джут, кенаф, лен, конопля, вискоза;Лен, конопля, полиэфирные волокна;Джут, лен, конопля, полиэфирные волокна;Кенаф, лен, конопля, полиэфирные волокна;Джут, кенаф, лен, конопля, полиэфирные волокна;Лен, конопля, вискоза, полиэфирные волокна;Джут, лен, конопля, вискоза, полиэфирные волокна;Кенаф, лен, конопля, вискоза, полиэфирные волокна;Джут, кенаф, лен, конопля, вискоза, полиэфирные волокна;Джут, хлопок, лен, конопля, вискоза;Кенаф, хлопок, лен, конопля, вискоза;Джут, кенаф, хлопок, лен, конопля, вискоза;Хлопок, лен, конопля, полиэфирные волокна;Джут, хлопок, лен, конопля, полиэфирные волокна;Кенаф, хлопок, лен, конопля, полиэфирные волокна;Джут, кенаф, хлопок, лен, конопля, полиэфирные волокна;Хлопок, лен, конопля, вискоза, полиэфирные волокна;Джут, хлопок, лен, конопля, вискоза, полиэфирные волокна;Кенаф, хлопок, лен, конопля, вискоза, полиэфирные волокна;Джут, кенаф, хлопок, лен, конопля, вискоза, полиэфирные волокна.

2. Способ получения гигроскопической ваты по п.1, включающий механическую и химическую обработку хлопковых и/или лубяных волокон, содержащую стадии беления, кисловки, промывки, отжима, рыхления, сушки, чесания и формирования смеси волокон с изготовлением протрепанного смешанного волокна и выработку из него ватного холста, причем в смесь хлопковых и/или лубяных волокон после химической обработки необязательно добавляют натуральные искусственные волокна для текстильных производств.

3. Способ по п.2, отличающийся тем, что сочетание волокон и их пропорции выбирают одинаковыми для всей партии ваты.

4. Способ по п.2, отличающийся тем, что ватный холст фасуют в соответствии с требованиями, предъявляемыми к вате медицинской.