Способ создания противофильтрационного покрытия

Иллюстрации

Показать всеИзобретение относится к области гидротехнического строительства и может быть использовано при создании противофильтрационной защиты ложа каналов и водоемов различного назначения. Способ включает укладку на откосе 1 сооружения противофильтрационных элементов из гибких листов 5 отработавшего срок службы полимерного материала. Противофильтрационные элементы изготавливаются в заводских условиях из утилизированных автопокрышек в виде гибких листов путем их переработки в резиновую крошку фракции от 1,0 до 3,0 мм и ее каландрирования в виде листов заданных размеров. Гибкие листы 5 укладывают на дно 2 и откосы 1 канала или водоема по всему периметру со склейкой швов и креплением листов для устойчивости покрытия на откосах металлическими шпильками 3 и в верхней части на уступе 4 бровки сооружения. Гибкие листы для удобства транспортировки и укладки выполняют размерами: толщиной - 1,0-2,0 см, шириной - 1,0-1,5 м, длиной - 5,0-10,0 м, и сворачивают в рулоны диаметром до 0,5 м и весом до 500 кг. Применение гибких листов из отработавших шин ввиду их значительной толщины и высокой сопротивляемости повреждениям исключает необходимость устройства защитных покрытий. Противофильтрационное покрытие имеет высокую ремонтопригодность, а высокая гибкость покрытия обеспечивает надежность его работы в условиях возможных деформаций основания. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области гидротехнического строительства и может быть использовано при создании противофильтрационной защиты ложа каналов и водоемов различного назначения.

Известен способ создания противофильтрационного устройства, включающий подготовку грунтового основания, укладку водонепроницаемого полимерного материала из полиэтиленовой пленки, соединение полотнищ пленки посредством сварки или склейки, устройство защитного слоя из грунта или воды (см. СН 551-82. Инструкция по проектированию и строительству противофильтрационных устройств из полиэтиленовой пленки для искусственных водоемов. - М.: Стройиздат, 1983. Рис.2, а, в (аналог 1)).

Недостатком данного способа является необходимость устройства защитного слоя из грунта или воды. В случае устройства защитного слоя грунта при его укладке механизмами, как правило, наблюдаются различные повреждения полиэтиленовой пленки (проколы и разрывы) вследствие малой ее толщины (0,2-0,4 мм) и слабой сопротивляемости прокалыванию частицами крупностью более 5 мм.

Аналогичные недостатки характерны и для бетонопленочных облицовок на каналах, где противофильтрационное покрытие из полиэтиленовой пленки защищается сверху монолитным бетоном или сборными железобетонными плитами (см. Алтунин В.С., Бородин В.А., Ганчиков В.Г., Косиченко Ю.М. Защитные покрытия оросительных каналов. - М.: Агропромиздат, 1988. Рис.8 (аналог 2)).

Известен способ создания противофильтрационного экрана из полимерного материала - геомембраны, включающий также устройство защитного слоя грунта (см. патент РФ №2374386, кл. E02B 3/13, 2009. Фиг.1, 2 (аналог 3)).

К недостаткам данного способа можно отнести следующее. Несмотря на значительную толщину геомембраны (от 0,5 до 2,5 мм), также возникает необходимость устройства защитного покрытия из грунта или бетона. Кроме того, ввиду значительного расхода в них полимера (полиэтилена высокой или низкой плотности) стоимость самой геомембраны возрастает по сравнению с пленкой в 5-15 раз.

Известно также противофильтрационное покрытие, включающее экран из полимерного материала, на который уложены использованные автопокрышки, разрезанные по периметру и уложенные разрезом вверх, заполненные грунтовой засыпкой (см. авторское свидетельство СССР №1105542, кл. E02B 3/12, 1984. Фиг.1, 2 (аналог 4)).

Недостатком данного решения является: возможность повреждаемости тонкого экрана из полиэтиленовой пленки при укладке использованных автопокрышек; необходимость устройство сплошной грунтовой засыпки не только в разрезанные автопокрышки, но и между ними; повышенная шероховатость покрытия за счет расположения автопокрышек разрезом вверх с заполнением их грунтовой засыпкой; возможность вымыва грунтовой засыпки из заполненных автопокрышек под действием течения воды, например в каналах и на крупных водоемах.

Известно противофильтрационное покрытие каналов, состоящее из двух слоев армирующего материала, между которыми укладывается слой асфальта особого состава. Толщина покрытия составляет 0,7 см. Такое покрытие является водонепроницаемым и не повреждается животными (см. патент США №2771745, кл. 61-7, 1958. Противофильтрационное покрытие. В сб. «Применение пластических материалов в орошении» Обзорная информация: Мелиорация и водное хозяйство за рубежом. Вып.2. - М.: 1970. Рис.7 (аналог 5)).

К недостаткам данного решения можно отнести достаточную сложность механизированной технологии укладки покрытия в ложе канала, необходимость разогрева асфальта при производстве работ до температуры 60-80°C. В процессе эксплуатации, как показал опыт эксплуатации таких покрытий, наблюдается образование трещин и повреждений покрытия растительностью (камышом) при размягчении асфальта в летний период.

В патенте США (см. патент США №3067585, кл. 61-7, 1962. Противо-фильтрационная поверхностная одежда. В сб. «Применение пластических материалов в орошении». Обзорная информация: Мелиорация и водное хозяйство за рубежом. Вып.2. - М.: 1970. Рис.10 (аналог 6)) предлагается противофильтрационная одежда каналов из полистирола. Она изготовляется из пластмассовых труб путем разрезания на две ленты, которые наматываются на катушки.

Недостатком данного решения является возможность его использования для каналов сравнительно небольших размеров с периметром от 1 до 4 м. кроме того, применение лент из разрезанных полиэтиленовых труб обладает определенной жесткостью и не обеспечивает плотное прилегание покрытия к ложу канала.

Наиболее близким техническим решение является устройство для защиты откосов гидротехнического сооружения от размыва, которое состоит из утилизированных автопокрышек, расположенных параллельно урезу воды и частично выступающих над поверхностью откоса, и уложенного сверху пленочного элемента в виде отработавших срок службы транспортерных лент (см. авторское свидетельство СССР №1409720, кл. E02B 3/16, 1988. Фиг.1, 3 (прототип)).

Недостатки данного решения:

- трудоемкость работ по укладке утилизированных автопокрышек в траншеи параллельно откосу в траншеи параллельно откосу в виду значительного объема земляных работ;

- образование волнистости откоса, что повышает шероховатость его поверхности и снижет пропускную способность канала;

- заглубление утилизированных покрышек в траншеях на откосе незначительно (до 0,5-0,8 м), что не обеспечивает существенного повышения устойчивости откоса против оползания;

- использование для создания противофильтрационного экрана отработавших срок службы транспортерных лент, не предназначенных для этих целей и соответственно не выпускаемых для этого в заводских условиях.

Технический результат предлагаемого способа создания противофильтрационного покрытия заключается в переработке утилизированных автопокрышек и изготовлении гибких листов, укладки и соединения их между собой в ложе канала и водоема по всему периметру с креплением.

Достигается это тем, что в способе создания противофильтрационного покрытия, включающем укладку на откосе сооружения противофильтрационных элементов в виде гибких листов толщиной 1-2 см, которые изготавливаются в заводских условиях из утилизированных автопокрышек путем их переработки в резиновую крошку фракциями 1-3 мм и каландрирования, сворачиваемых для транспортировки в рулоны. Гибкие листы укладываются на дно и откосы канала или водоема по всему периметру со склейкой швов клеящей лентой или армогерметиком, прикрепляемых для устойчивости покрытия на откосах металлическими шпильками, заделываемых в верхней части на уступе с засыпкой грунтом.

Гибкие листы из утилизированных автопокрышек для удобства транспортировки и укладки выполняются размерами: толщиной - 1,0-2,0 см, шириной - 1,0-1,5 м, длиной - 5,0-10,0 м. Гибкие листы сворачиваются в рулоны диаметром до 0,5 м и весом до 500 кг.

Продольные швы гибких листов в местах сопряжения откосов с дном на недеформируемых основаниях выполняются внахлест шириной 5-10 см с наклейкой клеящей лентой, а на деформируемых основаниях швы устраиваются с зазором шириной 3-5 см с размещением в нем компенсатора деформаций в виде складок соединяемой ленты не менее 5 см.

Поперечные швы гибких листов вдоль откоса выполняются внахлест. Склейка швов гибких листов осуществляется клейкой лентой из полиэтилена со светостабилизатором из газовой сажи или клеящей резино-каучуковой лентой, или армогерметиком, пропитанным эпоксидно-каучуковым составом.

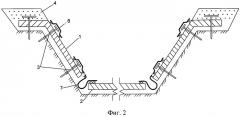

В местах крепления противофильтрационного покрытия металлическими шпильками на откосах для обеспечения герметичности сверху наклеиваются накладки из клеящей ленты.

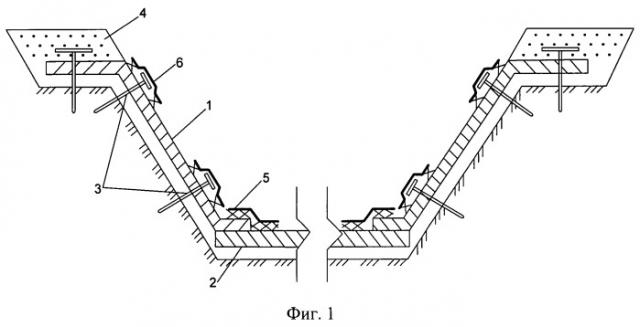

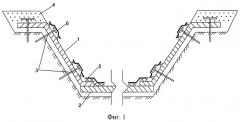

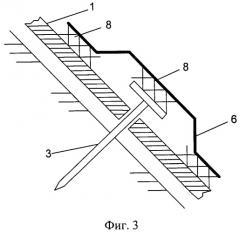

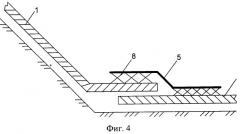

Предлагаемый способ создания противофильтрационного покрытия иллюстрируются чертежами: на фиг.1 представлен разрез противофильтрационного покрытия при устройстве его на недеформируемых основаниях; на фиг.2 - разрез противофильтрационного покрытия на деформируемых основаниях; на фиг.3 - узел крепления покрытия металлической шпилькой; на фиг.4 - узел соединения гибких листов продольным швом на недеформируемых основаниях в местах сопряжения откосов с дном сооружения; на фиг.5 - узел соединения гибких листов продольным швом на деформируемых основаниях в местах сопряжения откосов с дном сооружения; на фиг.6 - узел крепления гибких листов на участке бровки сооружения.

Противофильтрационное покрытие состоит из гибких листов на откосах 1 и по дну сооружения 2, крепления металлическими шпильками гибких листов на откосах 3, крепления гибких листов на бровках сооружения на уступе 4, продольных швов внахлест в местах сопряжения откосов с дном сооружения в виде лент полимерного клеящего материала 5, накладок на головки шпильки из клеящего полимерного материала 6, продольных швов с зазором и компенсатора деформаций в виде складки полимерного материала 7, соединяющего гибкие листы путем склейки 8 и присыпки местным грунтом на уступе 9.

Противофильтрационное покрытие выполняют следующим образом.

На начальном этапе в заводских условиях изготавливаются гибкие листы из утилизированных автопокрышек путем их переработки в резиновую крошку фракции от 1,0 до 3,0 мм, например с помощью существующей линии переработки ЛПШК-3000, и каландрирования ее в листы заданных размеров, сворачиваемых для удобства транспортировки и раскладки в рулоны.

Затем на предварительно подготовленное ложе канала или водоема укладываются гибкие листы на откосах 1 и по дну сооружения 2 путем раскатывания рулонов, после чего устраивают крепления гибких листов к основанию на откосах 3 и на уступах бровок сооружения 4, наклеиваются накладки полимерного материала 6 на головки металлических шпилек и гибкие листы, выполняются поперечные и продольные швы путем наклейки полос клеящегося полимерного материала внахлест гибких листов 5 или наклейки краев гибких листов клеящим полимерным материалом с образованием в зазоре шва компенсатора деформаций в виде складок полимерного материала 7.

Способ создания противофильтрационного покрытия позволяет использовать отработанные автопокрышки, тем самым утилизируя их. Применение гибких листов из отработавших шин ввиду их значительной толщины и высокой сопротивляемости повреждениям исключает необходимость устройства защитных покрытий из слоя грунта толщиной 0,5-1,0 м или бетона и железобетона толщиной 0,1-0,2 м, что значительно снизит затраты на устройство противофильтрационных покрытий в 1,5-2 раза. Достаточно высокая гибкость противофильтрационного покрытия обеспечит надежность его работы в условиях возможных деформаций основания, а наличие компенсаторов деформаций в виде складок позволит покрытию деформироваться и следовать за контуром просадки основания без нарушения герметичности при глубине просадки до 0,5-0,7 м. Кроме того, противофильтрационное покрытие имеет высокую ремонтопригодность вследствие отсутствия защитного покрытия и при обнаружении повреждений легко может осуществляться ремонт с помощью клеящих лент или армогерметиков.

1. Способ создания противофильтрационного покрытия, включающий укладку на откосе сооружения гибких листов отработавшего срок службы полимерного материала, отличающийся тем, что они изготавливаются в заводских условиях из утилизированных автопокрышек в виде гибких листов путем их переработки в резиновую крошку фракции от 1,0 до 3,0 мм и ее каландрирования в виде листов заданных размеров, укладываемых на дно и откосы канала или водоема по всему периметру со склейкой швов и креплением листов для устойчивости покрытия на откосах металлическими шпильками и в верхней части на уступе бровки сооружения.

2. Способ по п.1, отличающийся тем, что гибкие листы для удобства транспортировки и укладки выполняются размерами: толщиной - 1,0-2,0 см, шириной - 1,0-1,5 м, длиной - 5,0-10,0 м, которые сворачиваются в рулоны диаметром до 0,5 м и весом до 500 кг.

3. Способ по п.1, отличающийся тем, что склейка швов гибких листов осуществляется клеящей резино-каучуковой лентой или армогерметиком, пропитанным эпоксидно-каучуковым составом.

4. Способ по п.1, отличающийся тем, что швы гибких листов в местах сопряжения откосов с дном на недеформируемых основаниях выполняются внахлест шириной 5-10 см с наклейкой клеящей лентой.

5. Способ по п.1, отличающийся тем, что швы гибких листов в местах сопряжения откосов с дном на деформируемых основаниях устраиваются с зазором шириной 3-5 см с размещением в них компенсаторов деформаций в виде складок соединяемой ленты шириной не менее 5 см.

6. Способ по п.1, отличающийся тем, что в местах крепления гибких листов металлическими шпильками для обеспечения герметичности покрытия сверху на их головки наклеиваются накладки из клеящей ленты.