Механизм преобразования и объемная машина, использующая такой механизм

Иллюстрации

Показать всеИзобретение относится к объемным машинам, у которых используется силовой механизм, преобразующий возвратно-вращательные перемещения рабочего органа в непрерывное вращение вала. Механизм преобразования содержит корпус, кулису, шарнирно установленную в корпусе и выполненную с возможностью возвратно-вращательного перемещения относительно оси своего шарнира. Кулиса имеет в направлении оси своего шарнира паз с двумя параллельными гранями, вал, установленный в корпусе и выполненный с возможностью вращения или возвратно-вращательного перемещения вокруг своей оси. Вал имеет, по меньшей мере, одну кривошипную шейку, выполненную с возможностью взаимодействия с вышеуказанным пазом кулисы. Ось шарнира кулисы и ось вращения вала не параллельны между собой. Кривошипная шейка выполнена сферической формы с возможностью взаимодействия с пазом кулисы посредством ползуна. Ползун имеет со своей внешней стороны две параллельные грани, которые выполнены с возможностью взаимодействия с двумя параллельными гранями паза кулисы. Ползун имеет внутреннюю сферическую поверхность, которая выполнена с возможностью взаимодействия со сферической шейкой кривошипа. Изобретение направлено на повышение работоспособности и ресурса. 2 н. и 7 з.п. ф-лы, 16 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение имеет отношение к объемным машинам, у которых используется силовой механизм, преобразующий возвратно-вращательные перемещения рабочего органа в непрерывное вращение вала, и которые используются в различных областях техники в качестве двигателя или насоса.

Уровень техники

Поршневой двигатель внутреннего сгорания (ДВС) с кривошипно-шатунным механизмом (КШМ), несмотря на его некоторые неустранимые недостатки, доминирует в качестве ДВС. Неоднократно предпринимавшиеся попытки найти ему замену оканчивались безрезультатно.

В свое время в качестве альтернативы ДВС с КШМ рассматривался роторно-поршневой двигатель (РПД) Ванкеля. Однако, из-за принципиально неустранимых, при современном уровне технологий, недостатков РПД Ванкеля не может всерьез рассматриваться как возможная альтернатива ДВС с КШМ.

Известна объемная машина (Патент СССР №1460 МПК7 F01C 9/00, опубл. 31.07.25, [1]), представляющая собой коловратный газовый двигатель. Данный двигатель имеет кольцевой цилиндр с впускным и выпускным каналами, к которому неподвижно прикреплена радиальная перегородка. В кольцевой цилиндр помещена лопасть, прикрепленная к валу и выполненная с возможностью совершать возвратно-вращательные перемещения. Вал концентрично установлен в кольцевом цилиндре. Внутренней поверхностью кольцевого цилиндра, поверхностями лопасти и перегородки образованы две изолированные друг от друга рабочие камеры, каждая из которых выполнена с возможностью сообщения с входным и выходным каналами. Возвратно-вращательные перемещения лопасти при помощи храпового механизма преобразуются в непрерывное вращение вала, соединенного с потребителем мощности.

Недостатки вышеуказанного двигателя: необходимо иметь дополнительно механизм, возвращающий лопасть в исходное положение после совершения ею рабочего хода (после того, как лопасть провзаимодействовала с храповым механизмом); небольшая частота рабочих циклов, обусловленная ударным нагруженном деталей храпового механизма; небольшой ресурс двигателя, обусловленный небольшим ресурсом деталей храпового механизма.

Наиболее близким к заявляемому изобретению является один из вариантов исполнения объемной машины, известной из (Заявка на изобретение РФ №97 108046/06, опубл. БИ, №12 (I ч.), 1999. [2]). В данном варианте исполнения вышеуказанная объемная машина имеет, корпус с впускным и выпускным каналами, лопасть, имеющую паз и шарнирно установленную в корпусе. Лопасть выполнена с возможностью совершать возвратно-вращательные перемещения относительно оси своего шарнира. Имеется также вал, выполненный с возможностью вращения, к которому консольно прикреплен рычаг (по сути - кривошип). При этом ось рычага (продольная ось шейки кривошипа) составляет с осью вращения вала угол больший нуля градусов но меньший девяноста градусов. Рычаг (кривошип) выполнен с возможностью взаимодействия с пазом лопасти. Ось шарнира лопасти перпендикулярна оси вращения вала. Поверхностями корпуса и лопасти образована, по меньшей мере, одна рабочая камера, выполненная с возможностью сообщения с входным и выходным каналами.

Недостаток прототипа: трудно создать высокоресурсный узел взаимодействия рычага (кривошипа) и паза лопасти, так как шарнир рычага выполнен цилиндрическим, а при деформациях конструкции (под нагрузкой и при температурных деформация) нагрузки в этом соединении будут велики, что снизит ресурс этого узла.

Раскрытие изобретения

Задачей заявляемого изобретения является устранение недостача прототипа.

Задача решена в механизме преобразования содержащем корпус, кулису, шарнирно установленную в корпусе и выполненную с возможностью возвратно-вращательного перемещения относительно оси своего шарнира, кулиса имеет в направлении оси своего шарнира паз с двумя параллельными гранями, вал, установленный в корпусе и выполненный с возможностью вращения или возвратно-вращательного перемещения вокруг своей оси, вал имеет, но меньшей мере, одну кривошипную шейку, выполненную с возможностью взаимодействия с вышеуказанным пазом кулисы, вышеуказанные ось шарнира кулисы и ось вращения вала не параллельны между собой, например, перпендикулярны, согласно изобретению, вышеуказанная кривошипная шейка выполнена сферической формы и выполнена с возможностью взаимодействия с вышеуказанным пазом кулисы посредством ползуна, при этом ползун имеет со своей внешней стороны две параллельные грани, которые выполнены с возможностью взаимодействия с двумя вышеуказанными параллельными гранями паза кулисы, ползун имеет внутреннюю сферическую поверхность, которая выполнена с возможностью взаимодействия с вышеуказанной сферической шейкой кривошипа.

Кроме того, вышеуказанная сферическая кривошипная шейка имеет цилиндрический выступ, при этом ось этого цилиндрического выступа и ось вращения вала составляют между собой угол больше нуля градусов, но меньше девяноста градусов, имеется втулка, внутренняя цилиндрическая поверхность которой выполнена с возможностью взаимодействия с цилиндрической поверхностью вышеуказанного цилиндрического выступа кривошипной шейки, втулка со своей внешней стороны имеет две параллельные грани, ползун имеет внутренний паз с двумя параллельными гранями, которые выполнены с возможностью взаимодействия с вышеуказанными двумя параллельными гранями втулки, вышеуказанные две параллельные грани внутреннего паза ползуна и две внешние параллельные грани ползуна между собой не параллельны, например, перпендикулярны, втулка со своей внешней стороны имеет фрагмент цилиндрической поверхности, при этом ось этого фрагмента цилиндрической поверхности перпендикулярна вышеуказанным оси внутренней цилиндрической поверхности втулки и двум вышеуказанным параллельным граням втулки, ползун со своей внутренней стороны имеет фрагмент цилиндрической поверхности, выполненной с возможностью взаимодействия с вышеуказанным фрагментом цилиндрической поверхности втулки.

Кроме того, вышеуказанная кривошипная шейка выполнена консольной.

Задача решена в объемной машине, содержащей впускной и выпускной каналы, по меньшей мере, одну рабочую камеру, выполненную с возможностью сообщения с впускным и выпускным каналами, лопасть, выполненную с возможностью возвратно-вращательных перемещений относительно оси своего шарнира, лопасть имеет, по меньшей мере, два участка своей поверхности, каждый из которых представляет собой часть поверхности тела вращения, оси вращения которых совпадают с осью шарнира лопасти, при этом расстояние от оси шарнира лопасти до наиболее удаленной от нее точки поверхности первого тела вращения меньше, чем расстояние от оси шарнира лопасти до наиболее удаленной от нее точки поверхности второго тела вращения, согласно изобретению, машина имеет механизм преобразования, при этом кулиса механизма преобразования образует лопасть, рабочая камера образована поверхностью корпуса вышеуказанного механизма преобразования и поверхностью лопасти, каждый из вышеуказанных участков поверхности лопасти выполнен с возможностью взаимодействия с аналогичным по форме участком поверхности корпуса вышеуказанного механизма преобразования.

Кроме того, вышеуказанные первый и второй участки поверхности лопасти, и взаимодействующие с ними участки поверхности корпуса, представляют собой фрагменты цилиндрических поверхностей разного радиуса, вышеуказанный ползун состоит из двух частей, соединенных между собой, например, посредством шпилечного соединения.

Кроме того, поверхностью корпуса и поверхностью лопасти образована вторая рабочая камера, выполненная с возможностью сообщения с впускным и выпускным каналами, при этом лопасть имеет еще один участок своей поверхности, аналогичный по форме вышеуказанному второму участку ее поверхности и выполненный с возможностью взаимодействия с аналогичным по форме участком поверхности корпуса, вышеуказанный корпус состоит из центрального корпуса и головки, соединенных между собой, например, посредством шпилечного соединения, центральный корпус состоит, но меньшей мере, из двух частей, соединенных между собой, например, посредством болтового соединения, при этом, по меньшей мере, один из вышеуказанных болтов проходит через две втулки, запрессованные но одной с внешней стороны в каждую часть центрального корпуса, вышеуказанные запрессованные втулки выполняют функцию опор крепления заявляемой объемной машины, ось вращения коренного вала и ось шарнира лопасти лежат в плоскости стыка двух частей центрального корпуса, поверхность крепления головки к центральному корпусу или перпендикулярна, или не перпендикулярна оси вращения коренного вала, коренной вал имеет противовесы.

Кроме того, уплотнение рабочих камер состоит из двух радиальных уплотнений и двух торцевых уплотнений размещенных на лопасти, и одного радиального уплотнения, размещенного на головке, при этом замыкание концов вышеуказанных радиальных и торцевых уплотнений, размещенных на лопасти, осуществлено посредством четырех цилиндрических штифтов, имеющих пазы для размещения радиальных уплотнений и помещенных в расточках лопасти, причем каждый из вышеуказанных цилиндрических штифтов выполнен с возможностью взаимодействия с одним концом радиального уплотнения и с одним концом торцевого уплотнения, каждое радиальное уплотнение состоит из двух пластин и одного цилиндрического штифта, установленного в расточке лопасти, при этом цилиндрический штифт имеет или паз, или лыску, в котором замыкаются концы вышеуказанных радиальных пластин, каждое торцевое уплотнение состоит из двух прямолинейных пластин и одного фрагмента кольца, замкнутых между собой на двух цилиндрических штифтах, установленных в расточках лопасти и имеющих лыски, уплотнение между обоими рабочими камерами осуществлено вышеуказанным радиальным уплотнением, размещенным на головке и выполненном в виде одной или нескольких пластин, помещенных в пазах головки.

Кроме того, вышеуказанный коренной вал имеет на втором своем конце симметрично и консольно расположенную вторую кривошипную шейку, конструктивно аналогичную вышеуказанной первой кривошипной шейке, имеется вторая лопасть, шарнирно установленная в корпусе и конструктивно аналогичная вышеуказанной первой лопасти, ось шарнира второй лопасти и ось вращения коренного вала между собой не параллельны, например, перпендикулярны, ось шарнира в горой лопасти и ось шарнира первой лопасти, например, параллельны, вторая кривошипная шейка и вторая лопасть выполнены с возможностью взаимодействия между собой также, как взаимодействуют между собой вышеуказанные первая кривошипная шейка и первая лопасть, имеется вторая головка, конструктивно аналогичная вышеуказанной первой головке и прикрепленная к центральному корпусу аналогичным первой головке образом, поверхностью центрального корпуса, второй лопасти и в горой головки образовано две рабочие камеры, выполненные с возможностью сообщения с входным и выходным каналами, уплотнение которых выполнено также, как уплотнение двух вышеуказанных рабочих камер, на коренном валу имеется зубчатое колесо.

Кроме того, машина выполнена в виде двухтактного двигателя внутреннего сгорания, при этом впускные каналы расположены в центральном корпусе, а выпускные каналы расположены в головке.

Принятое в заявляемом изобретении конструктивное исполнение кривошипной шейки (в виде сферического шарнира) позволяет при работе двигателя устранить влияние деформаций конструкции двигателя (деформаций под нагрузкой и температурных деформаций) на работоспособность данного узла, что повышает его ресурс, по сравнению с прототипом.

Краткое описание чертежей

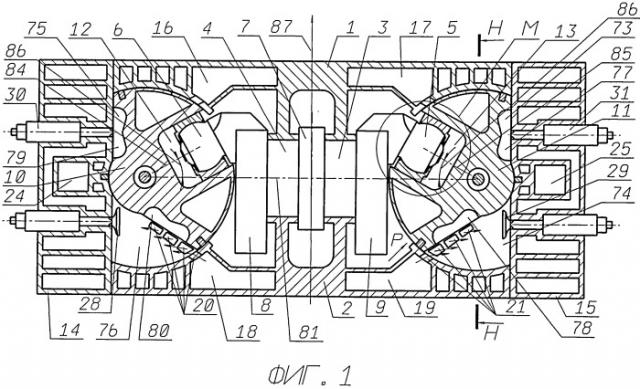

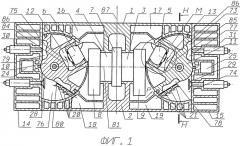

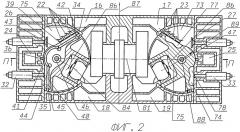

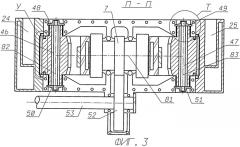

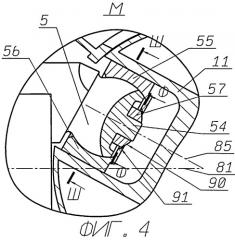

На ФИГ.1÷12 показано заявляемое изобретение в варианте дизельного ДВС двойного действия, в одном из возможных вариантов своего конструктивного исполнения. На ФИГ.1÷12 обозначено (обозначения идентичны для всех фигур): 1 и 2 - две части центрального корпуса; 3 и 4 - две коренные шейки коренного вал; 5 и 6 - две кривошипные шейки сферической формы коренного вала; 7 - косозубая зубчатая шестерня, выполненная заодно целое с коренным валом (ведущая шестерня); 8 и 9 - противовесы, выполненные заодно целое с коренным валом; 10 и 11 - две лопасти; 12 и 13 - пазы лопастей 10 и 11, соответственно; 14 и 15 -две головки; 16, 17, 18 и 19 - ресиверы; 20, 21, 22 и 23 - входные окна; 24 и 25 - выходные каналы; 26, 27, 28 и 29 - выпускные клапаны; 30, 31, 32 и 33 - топливные форсунки; 34, 68, 35, 36, 37 и 69 - радиальные (в виде прямолинейных пластин) уплотнения (на фигурах обозначены только уплотнения лопасти 10, уплотнения лопасти 11 - аналогичны по конструкции); 38 и 70 - часть радиального уплотнения (в виде цилиндрических штифтов); 39 и 40 - часть торцевого уплотнения (в виде прямолинейных пластин); 41, 71 - часть торцевого уплотнения (в виде фрагмента кольца); 42, 72, 43, 44 и 45 - часть торцевого уплотнения (в виде цилиндрических штифтов); 46 и 47 - анкерные болты; 48, 49, 50 и 51 - втулки (стаканы) опор лопастей 10 и 11; 52 - шестерня выходного вала (ведомая шестерня); 53 - выходной вал; 54 - цилиндрический выступ кривошипной шейки 5; 55 и 56 - две половины ползуна; 57 - втулка; 58 - цапфа (опора) лопасти 11; 59 -втулка; 73, 74, 75 и 76 - рабочие камеры; 77, 78, 79 и 80 - камеры сгорания; 81 - ось вращения коренного вала; 82 и 83 -оси шарниров лопастей 10 и 11, соответственно; 84 и 85 - продольные оси цилиндрических выступов 54 кривошипных шеек 5 и 6, соответственно; 86 - угол между осью вращения коренного вала 81 и осями 84 и 85 цилиндрических выступов 54 кривошипных шеек; 87 - ось симметрии объемной машины; 88 и 89 - радиусы цилиндрических участков лопастей 10 и 11, 90 и 91 - фрагменты цилиндрических поверхностей втулки 57 и ползуна, соответственно.

На ФИГ.1 показан продольный разрез двигателя плоскостью, проходящей через ось вращения коренного вала 81 и перпендикулярной осям 82 и 83 шарниров лопастей 10 и 11. Показан момент времени, когда лопасти находятся в одном из своих крайних положений. Стрелками на фигуре показано движение воздуха из ресиверов 18 и 19 через входные окна 20 и 21 в рабочие камеры 76 и 74 при их продувке. Показаны места выносного элемент М, разреза Н-Н и вида Р.

На ФИГ.2 показан продольный разрез двигателя плоскостью, проходящей через ось вращения коренного вала 81 и перпендикулярной осям 82 и 83 шарниров лопастей 10 и 11. Показан момент времени, когда лопасти находятся во втором из своих крайних положений. Стрелками на фигуре показано движение воздуха из ресиверов 16 и 17 через входные окна 22 и 23 в рабочие камеры 75 и 73, при их продувке. Показано место разреза П-П.

На ФИГ.3 показан продольный разрез П-П двигателя плоскостью, проходящей через ось вращения коренного вала 81 и оси 82 и 83 шарниров лопастей 10 и 11. Показано место выносных элементов Т и У.

На ФИГ.4 показан выносной элемент М узла кривошипной шейки 5 коренного вала. Показаны места разрезов Ф-Ф и Ш-Ш.

На ФИГ. 5 показан разрез Ф-Ф.

На ФИГ.6 показан разрез Ш-Ш.

На ФИГ.7 показан поперечный разрез Н-Н двигателя плоскостью, проходящей через ось 83 шарнира лопасти 11, и перпендикулярной оси вращения коренного вала 81.

На ФИГ.8 показан вид Р на радиальное уплотнение (в одном из возможных вариантов его исполнения) рабочей камеры, размещенное на лопасти 10.

На ФИГ.9 показан другой (по сравнению с показанным на ФИГ.8) вариант исполнения радиального уплотнения рабочей камеры, размещенного на лопасти 10.

На ФИГ.10 показан выносной элемент Т узла крепления опоры лопасти 11 в центральном корпусе.

На ФИГ.11 показан выносной элемент У радиального уплотнения рабочей камеры, размещенного на головке 14. Показано место разреза Х-Х.

На ФИГ.12 показан разрез Х-Х радиального уплотнения рабочей камеры, размещенного на головке 14.

На ФИГ.13 и 14 показан вариант исполнения заявляемого изобретения в варианте двухтактного ДВС одностороннего действия, когда у него применена прямоточно-щелевая продувка. На фигурах обозначено: 11 - лопасть; 60 - картер-ресивер; 61 - впускные окна, выполненные в виде пазов на цилиндрической поверхности лопасти 11 с меньшим радиусом; 62 - выпускные окна; 63 - выпускной канал; 73 и 77- рабочая камера и камера сгорания, соответственно. Стрелками на фигурах показано направление движения воздуха при продувке рабочей камеры 73.

На ФИГ.15 показан вариант исполнения кривошипной шейки коренного вала. На фигуре обозначено: 55 и 56 - две половины ползуна; 64 - втулка с внутренней цилиндрической поверхностью и с внешней сферической поверхностью; 65 - стопорное кольцо; 81 - ось коренного вала; 92 - кривошипная шейка коренного вала; 93 -цилиндрический выступ кривошипной шейки 92; 85 - ось кривошипной шейки 92; 94 - втулка.

На ФИГ.16 показан вариант исполнения кривошипной шейки коренного вала. На фигуре обозначено: 66 - ползун; 67 - стопорное кольцо; 81 - ось коренного вала; 92 - кривошипная шейка коренного вала; 93 - цилиндрический выступ кривошипной шейки 92; 85 - ось кривошипной шейки 92.

Осуществление изобретения

Заявляемое изобретение в варианте двухтактного дизельного ДВС двойного действия, в одном из возможных вариантов своего конструктивного исполнения, представляет собой следующее.

Имеется центральный корпус, состоящий из двух частей 1 и 2 (ФИГ, 1÷3), соединенных между собой посредством, например, болтового соединения (болты и гайки на фигурах не показаны, показаны только отверстия под болты). В центральном корпусе шарнирно установлен коренной вал, выполненный как единое целое и включающий в себя: две коренные шейки 3 и 4 (взаимодействующую с ответными опорными поверхностями центрального корпуса); две симметрично расположенные (относительно оси 87) кривошипные шейки 5 и 6 (расположены по одну сторону от оси вращения коренного вала 81), имеющие сферическую форму и выполнены консольно; косозубую шестерню (ведущую) 7, расположенную между коренными шейками 3 и 4; два противовеса 8 и 9. В двух цилиндрических расточках центрального корпуса шарнирно установлены две одинаковые лопасти 10 и 11, выполненные с возможностью возвратно-вращательных перемещений относительно осей своих шарниров 82 и 83, соответственно. Каждая лопасть 10 и 11 имеет по две опоры (цапфы) 58 (ФИГ.10), установленные в цилиндрических проточках центрального корпуса. Оси 82 и 83 (ФИГ.3) шарниров лопастей 10 и 11, соответственно, параллельны между собой и перпендикулярны оси вращения коренного вала 81. Кривошипные шейки 5 и 6 коренного вала расположены между коренными шейками 3 и 4 коренного вала и осями 82 и 83 шарниров лопастей 10 и 11, соответственно. На каждой кривошипной шейке 5 и 6 шарнирно закреплено по одному ползуну, состоящему из двух частей 55 и 56 (ФИГ.4), соединенных между собой, например, посредством болтового соединения (на фигурах болтовое соединение не показано). При этом, каждый ползун имеет внутреннюю сферическую поверхность, взаимодействующую (с определенным зазором) со сферическими поверхностью своей кривошипной шейки. Каждый ползун с внешней стороны имеет по две параллельные между собой грани. Лопасти 10 и 11 в направлении осей своих шарниров 82 и 83 имеют пазы 12 и 13, соответственно, две параллельные боковые грани которых взаимодействуют (с определенным зазором) с вышеуказанными двумя внешними параллельными гранями ползунов. Каждая из лопастей 10 и 11 имеет два участка цилиндрических поверхностей с радиусом 88 (ФИГ.2) и один участок цилиндрической поверхности с радиусом 89, взаимодействующие (с определенным зазором) с аналогичными по форме участками поверхностей цилиндрических расточек в центральном корпусе и в головках 14 и 15. При этом по величине радиус 89 меньше радиуса 88. Вышеуказанные цилиндрические поверхности лопастей 10 и 11 соединены между собой плоскими участками поверхности, в которых имеются углубления (в виде горообразных тел вращения) под камеры сгорания 77, 78, 79 и 80. Имеются две одинаковые по конструкции головки 14 и 15, прикрепленные к центральному корпусу посредством, например, шпилечного соединения (шпильки и гайки на фигурах не показаны). В каждой головке имеются по цилиндрической проточке, которые взаимодействуют (с определенным зазором) с цилиндрическими участками лопастей 10 и 11 с радиусами г 89. Таким образом, сферические кривошипные шейки 5 и 6 полностью идентичны между собой, лопасти 10 и 11 полностью идентичны между собой, оба ползун полностью идентичны между собой, головки 14 и 15 полностью идентичны между собой.

У коренных шеек 3 и 4 коренного вала, у опор 58 лопастей 10 и 11, у сферических кривошипных шеек 5 и 6 и у ползунов используются подшипники скольжения (но могут использоваться и подшипники качения).

Поверхностями центрального корпуса (его цилиндрических расточек), головок 14 и 15, и лопастей 10 и 11 образованы четыре рабочие камеры 73, 74, 75 и 76.

Стенками центрального корпуса образованы ресиверы 16, 17, 18 и 19, выполненные с возможностью сообщения с выходами из двух турбокомпрессоров (на фигурах не показаны). В стенках центрального корпуса имеются впускные окна 20, 21, 22 и 23, выполненные для сообщения ресиверов 18, 19, 16 и 17 с рабочими камерами 76, 74, 75 и 73, соответственно.

В головках 14 и 15 имеются выходные каналы 24 и 25, соответственно. Выходной канал 24 является общим для рабочих камер 75 и 76, а выходной канал 25 является общим для рабочих камер 73 и 74. К каждому выходному каналу 24 и 25 подключен свой турбокомпрессор (на фигурах не показан). Таким образом, на двигателе установлены два турбокомпрессора (из-за коротких выходных каналов используется импульсный наддув - более эффективный, чем наддув при постоянном давлении) - по одному на две рабочие камеры.

В каждой головке 14 и 15 установлено по четыре выпускных клапана (по два выпускных клапана на каждую рабочую камеру, между которыми установлено по одной топливной форсунке). В каждой рабочей камере оси двух выпускных клапанов и ось форсунки лежат в одной плоскости (которая перпендикулярна плоскости чертежей ФИГ.1÷2). Рабочая камера 73 имеет два выпускных клапана 27 (на фигурах показан только один клапан), установленных на входе в выпускной канал 25. Рабочая камера 74 имеет два выпускных клапана 29 (на фигурах показан только один клапан), установленных на входе в выпускной канал 25. Рабочая камера 75 имеет два выпускных клапана 26 (на фигурах показан только один клапан), установленных на входе в выпускной канал 24. Рабочая камера 76 имеет два выпускных клапана 28 (на фигурах показан только один клапан), установленных на входе в выпускной канал 24. Непосредственно каналы, сообщающие рабочие камеры (через выпускные клапаны) с выпускными каналами на фигурах не показаны (так как они лежат в других плоскостях, параллельных плоскости чертежей).

В каждой из рабочих камер 73, 74, 75 и 76 установлено (в головках 14 и 15, между выпускными клапанами 26, 27, 28 и 29) по одной топливной форсунке 30, 31, 32 и 33, соответственно.

Заявляемое изобретение (ее рабочие камеры и силовой механизм, состоящий из коренного вала и лопастей 10 и 11) конструктивно симметрично относительно оси 87, проходящей через середину ведущей шестерни 7.

Имеется также выходной вал 53 (ФИГ.3), установленный в центральном корпусе, на котором установлена ведомая косозубая шестерня 52. Ось ведомого вала 53 параллельна оси коренного вала 81.

На фигурах показаны (но не обозначены) полости для охлаждающей жидкости (в двигателе применено жидкостное охлаждение).

На фигурах крепеж не показан. Показаны (но не обозначены) лишь отверстия под крепеж.

Имеются также другие узлы и детали, необходимые для работы двигателя, которые не влияют на принципиальную возможность реализации заявляемого изобретения, а поэтому здесь не перечисляются.

Работа заявляемого двигателя происходит следующим образом. В показанный на ФИГ.1 момент времени коренной вал повернут на такой угол, что лопасти 10 и 11 находятся в одном из своих крайних положений. В рабочих камерах 73 и 75 закончился процесс сжатия свежего заряда (воздуха), при этом, выпускные клапаны 26 и 27 закрыты, рабочие камеры 73 и 75 (посредством корпусов лопастей 10 и 11) изолированы от входных окон 22 и 23. В камеры сгорания 79 и 77 топливными форсунками 30 и 31, соответственно, впрыскивается дизельное топливо. Из рабочих камерах 74 и 76 через открытые выпускные клапаны 29 и 28, соответственно, осуществляется выпуск отработавших газов. Отработавшие газы из рабочей камеры 74 по выходному каналу 25 поступают на вход в первый турбокомпрессор (на фигурах не показан), приводя его в действие. Отработавшие газы из рабочей камеры 76 по выходному каналу 24 поступают на вход во второй турбокомпрессор (на фигурах не показан), приводя его в действие. Турбокомпрессоры подают сжатый ими воздух в ресиверы 19 и 18, соответственно. Сжатый воздух из ресивера 18 через впускные окна 20 поступает в рабочую камеру 76, осуществляя тем самым ее продувку (движение воздуха на фигуре показано стрелками). Сжатый воздух из ресивера 19 через впускные окна 21 поступает в рабочую камеру 74, осуществляя тем самым ее продувку (движение воздуха на фигуре показано стрелками).

Сила от давления продуктов сгорания, находящихся в рабочих камерах 75 и 73, воздействуют на лопасти 10 и 11 на некотором расстоянии от осей 82 и 83 их шарниров, тем самым создавая относительно них крутящий момент. Так как кривошипные шейки 5 и 6 находятся на некотором расстоянии от осей 82 и 83 шарниров лопастей 10 и 11 (и на некотором расстоянии от оси вращения коренного вала 81), то сила со стороны боковых параллельных граней пазов 12 и 13 лопастей 10 и 11 воздействует на параллельные боковые грани ползунов (состоящие из двух половин 55 и 56), и далее воздействует на кривошипные шейки 5 и 6, создавая крутящий момент относительно оси вращения коренного вала 81, приводя коренной вал во вращение. Конечно, при расположении кривошипных шеек 5 и 6 в крайних положениях (в мертвых точках) и при неподвижном коренном вале крутящий момент относительно оси вращения коренного вала 81 не будет создаваться. Подразумевается, что коренной вал вращается и мертвую точку он пройдет по инерции (как это имеет место и у известных ДВС с КШМ, у которых мертвые точки поршни проходятся по инерции).

По ходу дальнейшего вращения коренного вала в рабочих камерах 73 и 75 происходит процесс расширения продуктов сгорания, а в рабочих камерах 74 и 76 происходит процесс сжатия свежего заряда (воздуха) (до этого момента там закрываются выпускные клапаны 28 и 29, рабочие камеры 74 и 76 (посредством корпусов лопастей 10 и 11) изолированы от входных окон 20 и 21). По ходу вращения коренного вала ползуны перемещаются в пазах 12 и 13 лопастей 10 и 11, соответственно, и одновременно с этим сферические шейки кривошипов вращаются во внутренних сферических расточках ползунов.

После поворота коренного вала на 180 градусов (ФИГ.2), по сравнению с показанным на ФИГ.1, рабочие камеры 73 и 74, и 75 и 76, соответственно, меняются местами. Лопасти 10 и 11 находятся во вторых своих крайних положений. В рабочих камерах 76 и 74 закончился процесс сжатия свежего заряда (воздуха). В камеры сгорания 78 и 80 топливными форсунками 33 и 32, соответственно, впрыскивается дизельное топливо. Из рабочих камерах 73 и 75 через открытые выпускные клапаны 27 и 26, соответственно, осуществляется выпуск отработавших газов. Отработавшие газы из рабочей камеры 73 по выходному каналу 25 поступают на вход в первый турбокомпрессор, приводя его в действие. Отработавшие газы из рабочей камеры 75 по выходному каналу 24 поступают на вход во второй турбокомпрессор, приводя его в действие. Турбокомпрессоры подают сжатый ими воздух в ресиверы 17 и 16, соответственно. Сжатый воздух из ресивера 16 через впускные окна 22 поступает в рабочую камеру 75, осуществляя тем самым ее продувку (движение воздуха на фигуре показано стрелками). Сжатый воздух из ресивера 17 через впускные окна 23 поступает в рабочую камеру 73, осуществляя тем самым ее продувку (движение воздуха на фигуре показано стрелками).

В дальнейшем по ходу вращения коренного вала в рабочих камерах 73 и 75 начинается процесс сжатия свежего заряда (воздуха) (до этого момента там закрываются выпускные клапаны 26 и 27), а в рабочих камерах 74 и 76 начинается процесс расширения продуктов сгорания.

В дальнейшем все периодически повторяется.

В процессе работы двигателя ползуны то приближаются то удаляются относительно осей 82 и 83 шарниров лопастей.

Вырабатываемая заявляемым двигателем полезная мощность от ведущей шестерни 7 (ФИГ.3) передается ведомой шестерне 52, и далее через выходной вал 53 передается внешнему потребителю (на фигурах не показан).

Таким образом, в заявляемом изобретении за один оборот коренного вала в каждой из рабочих камер происходит полный цикл. При этом рабочие камеры 73 и 75 работают синхронно. Синхронно работают также рабочие камеры 74 и 76.

Из-за синхронной работы рабочих камер 73 и 75, и 74 и 76, теоретически (при равных рабочих объемах синхронно работающих рабочих камер и равных размерах лопастей 10 и 11) не будет возникать осевых усилий (в направлении оси вращения коренного вала 81) в коренных шейках 3 и 4 коренного вала. Усилие от продуктов сгорания и сжимаемого воздуха в рабочих камерах будут создавать только радиальные усилия на коренные шейки 3 и 4 (опоры) коренного вала. В реальности, если незначительные вышеуказанные осевые усилия (например, из-за разного давления продуктов сгорания в синхронно работающих рабочих камерах) будут возникать, то они будут восприниматься упорными буртиками, выполненными заодно целое с ведущей шестерней 7 (буртики шестерни 7 имеют больший диаметр, чем диметр коренных шеек 3 и 4 коренного вала), которые взаимодействуют с ответными упорными поверхностями центрального корпуса. Принятое конструктивное исполнение коренного вала очень удачно компонует опоры (коренные шейки 3 и 4) коренного вала и ведущую шестерню 7, позволяя в целом иметь минимальный осевой размер коренного вала.

Так как коренной вал имеет противовесы, то он полностью уравновешен от центробежной силы вращающихся деталей.

Следовательно, двигатель полностью уравновешен от сил инерции движущихся деталей и от газовых сил.

Использование в рассмотренном выше варианте исполнения заявляемого изобретения сферических кривошипных шеек позволяет обеспечить работоспособность силового механизма (во время работы двигателя) при неизбежных деформациях корпуса и силового механизма под нагрузкой и при температурных деформациях деталей двигателя.

Каждая кривошипная шейка 5 и 6 имеет по одному одинаковому ползуну, состоящему из двух половин 55 и 56, соединенных между собой любым приемлемым образом (например, посредством болтового (или шпилечного) соединения, которое на фигурах не показано). Каждая кривошипная шейка 5 и 6 имеет цилиндрический выступ 54 (ФИГ.4), с которым взаимодействует внутренняя цилиндрическая поверхность втулки 57. Оси 84 и 85 цилиндрических выступов 54 кривошипных шеек 5 и 6 составляют с осью коренного вала 81 угол 86, по величине больший нуля градусов но меньший девяноста градусов. Втулка 57 с внешней стороны имеет две параллельные грани (ФИГ.5) и фрагмент цилиндрической поверхности 90. При этом, ось цилиндрического фрагмента 90 (ось цилиндра) перпендикулярна оси внутренней цилиндрической поверхности втулки 57 и двум параллельным граням втулки 57. Ползун имеет внутренний паз, две параллельные грани которого взаимодействуют с двумя вышеуказанными параллельными гранями втулки 57. Ползун имеет внутренний фрагмент цилиндрической поверхности 91, взаимодействующий с вышеуказанным фрагментом цилиндрической поверхности 90 втулки 57. Все вышеуказанные контактирующие поверхности работают как подшипники скольжения.

Таким образом, в процессе работы двигателя сферический шарнир каждой кривошипной шейки позволяет совершать ползуну (из-за деформаций конструкции корпуса и силового механизма под нагрузкой, и из-за температурных деформаций) угловые перемещения в плоскости чертежей (ФИГ.1, 2 и 4), а втулка 57, за счет контакта своих внешних параллельных граней с параллельными гранями внутреннего паза ползуна (ФИГ.5), предотвращает неуправляемое перемещения ползуна в плоскости, перпендикулярной плоскости чертежей (ФИГ.1, 2 и 4) (в плоскости пазов 12 и 13 лопастей 10 и 11). Последнее необходимо для того, чтобы ползуны при работе двигателя не ударялись о радиусную часть кривошипных шеек 5 и 6, соединяющую кривошипные шейки 5 и 6 с телом щеки коренного вала. Перемещения ползунов в плоскости чертежей ограничены параллельными боковыми гранями пазов 12 и 13 лопастей 10 и 11, соответственно.

В процессе работы двигателя втулка 57 вращается на цилиндрическом выступе 54, а внешние параллельные грани втулки взаимодействуют с параллельными гранями внутреннего паза ползуна, тем самым ориентируя ползун в пазах 12 и 13 лопастей 10 и 11 нужным образом (предотвращающем контакты ползунов с радиусной частью (с галтелью) кривошипных шеек).

Таким образом, принятая в заявляемом изобретении конструкция силового механизма (коренного вала и двух лопастей), преобразующего возвратно-вращательные перемещения рабочего органа (лопасти) во вращательное движение вала (коренного вала), позволяет радикально уменьшить удельный вес и габаритные размеры силового механизма, а, следовательно, и заявляемого изобретения в целом, по сравнению с ДВС с КШМ. При этом, двигатель полностью уравновешен от инерционных и газовых сил - и это при двух рабочих цилиндрах.

Во всех подшипниковых узлах (использованы подшипники скольжения) в заявляемом изобретении зазоры такие же, что и у известных ДВС с КШМ в их подшипниковых узлах (подшипниках скольжения). Во время работы заявляемого изобретения во всех его подшипниковых узлах имеет место гидродинамическая смазка, что обеспечивает максимальный ресурс двигателя. А именно. В коренных шейках 3 и 4 имеет место гидродинамическая смазка (в этом отношении условия их работы не отличаются от условий работы коренных шеек коленчатых валов у известных ДВС с КШМ). На сферических кривошипных шейках 5 и 6 имеет место гидродинамическая смазка, так как внутренние сферические поверхности ползунов непрерывно скользят по сферическим кривошипным шейкам 5 и 6 - тоесть, сферические шейки 5 и 6 непрерывно вращаются в сферических отверстиях ползунов (в этом отношении условия работы сферических кривошипных шеек 5 и 6 не отличаются от условий работы кривошипных шеек коленчатых валов у известных ДВС с КШМ). Между опорными поверхностями ползунов (двумя внешними параллельными гранями) и взаимодействующими с ними поверхностями (двумя параллельными боковыми гранями) пазов 12 и 13 лопастей 10 и 11 также имеется гидродинамическая смазка - так как при максимальном давлении в рабочих камера (в момент времени, показанные на ФИГ.1÷2) ползуны скользят в пазах 12 и 13 с максимальной скоростью, обеспечивающей гидродинамический режим смазки. Опоры 58 лопастей 10 и 11 работают в таких же условиях, что и верхние головки шатунов у известных ДВС с КШМ. Следовательно, с точки зрения ресурса подшипниковых узлов заявляемое изобретение находится не в худших условиях, чем известные ДВС с КШМ, а, следовательно, будет иметь такой же их ресурс. При этом, в заявляемом изобретении нет контакта поверхности лопастей со стенками корпуса (как контакт поршня и стенок цилиндра в известных ДВС с КШМ), что повышает его механический коэффициент полезного действия, по сравнению с ДВС с КШМ.

В заявляемом изобретении требования к жесткости конструкции корпуса таковы, что нужно только локально обеспечить жесткость корпуса в районе опор лопастей и в районе коренных шеек коренного вала. Это необходимо для обеспечения требуемого ресурса этих подшипниковых узлов. Использование у заявляемого изобретения сферических кривошипных шеек позволяет снизить требования к жесткости конструкции корпуса между опорами лопастей с одной стороны и опорами коренного вала с другой стороны, так как деформации корпуса под нагрузкой и температурные деформации (в направлении оси коренного вала 81) не скажутся на ресурсе сферической кривошипной шейки коренного вала (при этих деформациях нормальная работа сферических кривошипных шеек не нарушается). Это позволяет снизить жесткость конструкции корпуса двигателя, следовательно, повысить уровень напряжений в его конструкции, а, следовательно, снизить вес конструкции корпуса и двигателя в целом.

В заявляемом изобретении каждая рабочая камера имеет одинаковые по конструкции контактные уплотнения.

Конструкцию уплотнения рассмотрим на примере рабочих камер 75 и 76 (уплотнение рабочих камер 73 и 74 аналогично по конструкции). Упло