Трехцикловой амплитудно-широтно-прерывный способ сушки изоляции электрических машин

Иллюстрации

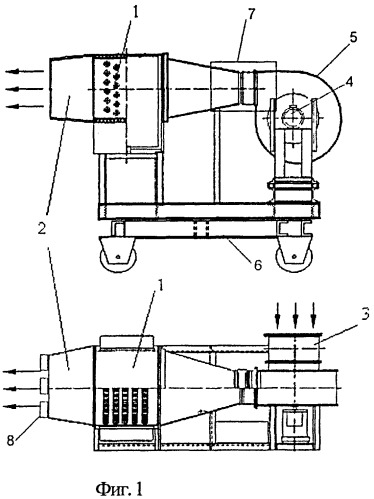

Показать всеИзобретение относится к области электротехники и может быть использовано преимущественно при техническом обслуживании и ремонте электрических машин и аппаратов. Технический результат - создание наиболее оптимального режима сушки изоляции, обеспечивающего ее надежность. Предложенный трехцикловой амплитудно-широтно-прерывный способ сушки изоляции электрических машин и аппаратов локомотивов включает принудительную продувку их воздушным потоком до нагрева и после нагрева, тепловой нагрев, контроль за рабочей температурой и состоянием изоляции. Отличие заключается в том, что сушку осуществляют циклами при высокой температуре. В первом цикле поверхностные слои изоляции сушат воздушным потоком, нагретым до предельно допустимой температуры для данного класса изоляции. Для класса изоляции В - 130°С, для F - 155°С, для Н - 180°С. Эта температура устанавливается в конце рабочего периода первого цикла и регулируется в осциллирующем режиме до конца рабочего периода третьего цикла. Такой режим обеспечивает удаление влаги из верхних слоев изоляции в первом цикле и из нижних слоев изоляции во втором и третьем циклах. В конце третьего цикла отключается электронагреватель 1 (см. фиг.1) и на полную мощность включается электродвигатель 4 привода вентилятора с целью полной нормализации изоляции. 2 ил.

Реферат

Изобретение относится к электротехнике и может быть использовано преимущественно при техническом обслуживании и ремонте электрических машин.

Известен способ сохранения изоляции электрических машин и аппаратов локомотивов (1). Предложенный способ сохранения изоляции электрических машин и аппаратов локомотивов, включает принудительную продувку их воздушным потоком, тепловой нагрев и последующий контроль рабочей температуры воздуха и состояния изоляции. Способ характеризуется тем, что принудительную подачу воздуха через электрические машины и аппараты, осуществляют из окружающей среды, температуру которого ступенчато повышают с чередованием продувки с температурой окружающего воздуха и по времени в 2-5 раз больше времени нагрева, контролируя рабочую температуру воздуха и состояние изоляции, при этом дополнительно осуществляют ступенчатую сушку дискретно до температуры 90-100°С электрических машин и аппаратов, которые ранее до ремонта имели пониженное состояние изоляции.

Недостатки:

- при данном режиме сушки изоляции расходуется большое количество энергии;

- происходит повышенный износ изоляции и снижается ее надежность;

Ближайшим аналогом является патент (2). Предложенный способ сушки изоляции электрических машин и аппаратов локомотивов включает принудительную продувку их воздушным потоком, тепловой нагрев, контроль за рабочей температурой и состоянием изоляции. Сушку осуществляют ступенями. На первой ступени поверхностные слои изоляции сушат воздушным потоком нагретым до температуры 90-100°С, на второй ступени осуществляют сушку обмоток изоляции воздушным потоком при пониженной температуре 50-60°С. На третьей ступени сушки осуществляют воздушным потоком без подогрева, до тех пор, пока показатель сопротивления изоляции не достигнет норм, установленных правилами ремонта.

К недостаткам следует отнести:

- сушка изоляции при пониженных температурах в несколько раз увеличивает время на процесс нормализации изоляции;

- длительность процесса нормализации снижает качество изоляции.

Предложен трехцикловой амплитудно-широтно-прерывный способ сушки изоляции электрических машин и аппаратов локомотива. Предложенный способ сушки изоляции электрических машин и аппаратов локомотивов включает принудительную продувку их воздушным потоком до нагрева и после нагрева, тепловой нагрев, контроль за рабочей температурой и состоянием изоляции отличающейся тем, что сушку осуществляют циклами. В первом цикле поверхностные слои изоляции сушат воздушным потоком, нагретым до предельно допустимой температуре для данного класса изоляции. Для класса изоляции В - 130°С, для F - 155°С, для Н - 180°С. Эта температура устанавливается в конце рабочего периода первого цикла и регулируется в осциллирующем режиме до конца рабочего периода третьего цикла.

Сущность изобретения поясняется схемами. На фиг.1 приведена «Схема нагрева воздуха в электрокалориферной установке», где показано: 1 - электронагреватель (ТЭНы), 2 - выходной патрубок, 3 - входной патрубок, 4 - электродвигатель вентилятора, 5 - кожух крыльчатки вентилятора, 6 - передвижная тележка, 7 - блок управления, 8 - гофры выходного патрубка. На фиг.2 приведена схема трехциклового амплитудно-широтно-прерывного режима энергоподвода от электрокалориферной установки.

По предложенному способу сушку изоляции осуществляют по циклам в следующей последовательности:

В первом цикле включают электронагреватель 1 и электродвигатель вентилятора 4 на полную мощность (максимальная амплитуда). По достижению температуры воздушного потока до предельно допустимого значения, электронагреватель отключается, и температура незначительно снижается.

Во втором цикле вновь включается электронагреватель 1, но с более низким уровнем энергоподвода по отношению к первому циклу, а электродвигатель 4 переключается на более низкий уровень энергоподвода. Суммарного уровня энергоподвода должно быть достаточно для восстановления температуры воздушного потока до предельно допустимого значения. По достижению температуры воздушного потока до предельно допустимого значения электронагреватель отключается, и температура незначительно снижается.

В третьем цикле снова включается электронагреватель 1, но с более низким уровнем энергоподвода по отношению ко второму циклу, и электродвигатель 4 переключается на самый низкий уровень энергоподвода. По достижению температуры воздушного потока до предельно допустимого значения электронагреватель отключается, а электродвигатель

переключается на полную мощность и работает до окончания цикла с целью полной нормализации изоляции.

Проведенные испытания в деповских условиях показали существенное снижение затрат на электроэнергию до 30…35% и сокращении в 2…3 раза времени на нормализацию изоляции.

Снижение затрат на электроэнергию и повышение качества процесса обусловлено тем, что сушку проводят при осциллирующем энергоподводе.

В первом цикле идет процесс удаления влаги из верхних слоев изоляции, во втором и третьем - из нижних слоев изоляции. В связи с этим повышается надежность изоляции.

Литература

1. Патент РФ №2138899, МПК H02K 5/12, H01F 4702. Заявка от 20.06.1997 г.

2. Патент РФ №2324278, МПК H02K 15/12. Заявка от 11.12.2006 г.

Трехцикловой амплитудно-широтно-прерывный способ сушки изоляции электрических машин и аппаратов, согласно которому осуществляют принудительную продувку их воздушным потоком до нагрева и после нагрева, тепловой нагрев, контроль за рабочей температурой и состоянием изоляции, отличающийся тем, что сушку осуществляют по циклам при высокой температуре с понижением уровня энергоподвода в каждом последующем цикле, причем в первом цикле поверхностные слои изоляции сушат воздушным потоком, нагретым до предельно допустимой температуры для данного класса изоляции: В - 130°С, F - 155°С, Н - 180°С, причем температура устанавливается в конце рабочего периода первого цикла и регулируется в осциллирующем режиме до конца рабочего периода третьего цикла, и такой режим обеспечивает удаление влаги из верхних слоев изоляции в первом цикле и из нижних слоев изоляции во втором и третьем циклах, причем в конце третьего цикла отключается электронагреватель, и на полную мощность включается электродвигатель привода вентилятора с целью полной нормализации изоляции.