Способ изготовления металлического листа

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к изготовлению металлических листов. Получают промежуточную листовую заготовку гибкой. Утоняют стенки полученной заготовки и разгибают ее в лист. Промежуточную заготовку получают в форме цилиндра, а преднамеренное утонение стенки осуществляют ротационной вытяжкой. При этом заготовку устанавливают на оправке и закрепляют стягивающими устройствами. Расширяются технологические возможности. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к изготовлению металлических листов комбинированным способом, заключающимся в деформировании исходной заготовки путем выполнения различных операций холодной обработки металлов давлением, и может быть использовано при изготовлении широких листов с повышенной точностью по толщине.

Из научно-технической литературы известен способ изготовления деталей цилиндрической формы с широким диапазоном размеров по диаметру, длине и толщине стакана (М.А. Гредитор. Давильные работы и ротационное выдавливание. М.: Машиностроение, 1971 г., с.95-97).

Недостатком известного способа является большая трудоемкость изготовления, связанная со сварочными работами и работами по зачистке сварного шва, а также необходимость использования дорогостоящего сварочного оборудования, особенно в случае крупногабаритных деталей.

Кроме того, способ позволяет получить детали только полой формы, в то время как в производстве существует потребность в плоских листах.

В качестве более близкого аналога из патентной литературы можно выбрать способ изготовления тонкой полосы, преимущественно из трудно деформируемого металла, путем раскатки исходной замкнутой полосовой заготовки с последующей поперечной резкой заготовки и распрямлением ее в полосу, при этом в качестве заготовки используют лист Мебиуса. Согласно способу заготовке придают конфигурацию листа Мебиуса, т.е. перекручивают лист относительно продольной оси на полвитка и затем соединяют в кольцо. Для соединения используют сварку или пайку. Заготовку в виде листа Мебиуса раскатывают на листопрокатном стане постепенно сближающимися валками. Для фиксации положения заготовки в пространстве используется система натяжных роликов. Раскатанную заготовку разрезают поперек и разворачивают в лист (а.с. №740332, В21С 37/02).

Недостатком способа изготовления листов раскаткой является ограниченная ширина получаемых листов, которая зависит от мощности прокатного стана. В процессе раскатки происходит удлинение листа без увеличения ширины, что не позволяет получать широкие листы. Прокатные станы являются дорогостоящими крупногабаритными металлургическими машинами и увеличение ширины прокатываемых листов связано с решением значительных технических и технологических проблем, а также с большими финансовыми затратами. Кроме того, из-за протяженного неоднородного линейного очага деформации между валками прокатного стана при увеличении ширины прокатываемых листов одновременно увеличивается допуск на толщину листа и соответственно уменьшается точность по толщине. Таким образом, известный способ позволяет получать листы ограниченной ширины с недостаточно высокой точностью по толщине. Также недостатком является большая трудоемкость изготовления листов, связанная с выполнением дополнительных операций по сварке или пайке ленты в замкнутую полосовую заготовку с последующей разрезкой после раскатки.

Технической задачей, решаемой предлагаемым изобретением, является уменьшение трудоемкости и расширение технологических возможностей, путем получения точных по толщине широких металлических листов без проведения сварочных и зачистных работ.

Данная задача решается тем, что в предлагаемом способе изготовления металлического листа, включающем получение промежуточной листовой заготовки гибкой, преднамеренное утонение стенки полученной заготовки и ее последующее разгибание в лист, промежуточную заготовку получают в форме цилиндра, преднамеренное утонение стенки осуществляют ротационной вытяжкой полученной заготовки, которую устанавливают на оправке и закрепляют стягивающими устройствами.

Кроме того, для достижения поставленной цели:

- ротационную вытяжку осуществляют за несколько проходов, при этом на каждом из них изменяют направление вращения заготовки на противоположное для устранения искривления кромки стыка;

- после гибки, по краю промежуточной заготовки формуют фланец, который удаляют после ротационной вытяжки;

- после закрепления заготовки на оправке стягивающими устройствами, по стыку выполняют прихватку сварными швами, которые удаляют перед разгибанием заготовки в плоский лист;

- после разгибания заготовки в плоский лист, его правят для обеспечения требуемой плоскостности.

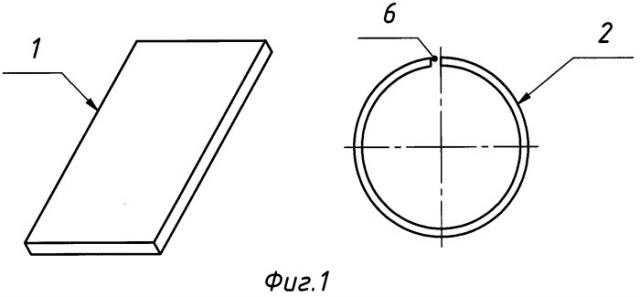

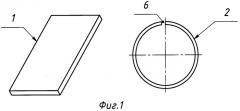

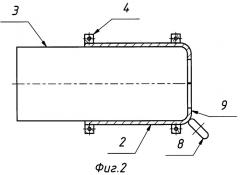

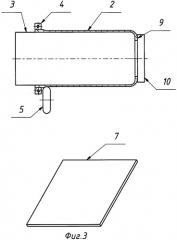

На фиг.1 схематично изображены исходная заготовка и сечение промежуточной заготовки по плоскости, перпендикулярной ее оси вращения после гибки листа, на фиг.2 - схема формовки фланца по краю промежуточной заготовки, на фиг.3 - схема ротационной вытяжки заготовки и полученный после разгибания плоский лист.

Листовую заготовку 1 сгибают, например, на листогибочной четырехвалковой машине, и получают промежуточную заготовку 2, имеющую форму цилиндра, которую устанавливают на оправку 3 и закрепляют стягивающими устройствами 4.

Одно из стягивающих устройств 4 снимают. При помощи вращающихся деформирующих элементов 5 (роликов или шариков) на вращающейся оправке 3 осуществляют ротационную вытяжку промежуточной заготовки 2 с преднамеренным утонением ее стенки.

В процессе вытяжки длина заготовки 2 увеличивается пропорционально степени утонения.

Для устранения отклонения (искривления) кромки стыка 6 ротационную вытяжку выполняют за несколько проходов, меняя на каждом из них направление вращения заготовки 2 на противоположное. Например, нечетные проходы ролика выполняют при вращении заготовки 2 против часовой стрелки, а четные - при вращении заготовки 2 по часовой стрелке. При этом отклонение (искривление) кромки стыка 6 от прямой линии, образовавшееся на первом проходе, компенсируется отклонением в противоположную сторону на втором и последующих проходах. В результате стык 6 на детали получается прямолинейной формы, что увеличивает коэффициент использования материала.

Полученную заготовку снимают с оправки 3 и разгибают в плоский лист 7.

Для надежной фиксации промежуточной заготовки 2 на оправке 3, по ее краю, ротационной отбортовкой при помощи ролика 8 может быть выполнен фланец 9. Это осуществляется при помощи прижима 10.

После ротационной вытяжки заготовки 2 механической обработкой фланец 9 отрезают и снимают оставшееся стягивающее устройство 4. Заготовку 2 снимают с оправки 3 и разгибают в плоский лист 7. В результате получают лист, ширина которого больше ширины исходной заготовки пропорционально степени утонения.

При необходимости, разогнутый после обработки лист 7 подвергают дополнительной правке для обеспечения требуемой плоскостности, например, на листоправильной машине.

При обработке материалов, обладающих повышенной жесткостью, после закрепления заготовки на оправке стягивающими устройствами 4 по стыку 6 выполняют прихватку сварными швами, облегчающими процесс последующей ротационной вытяжки. После ротационной вытяжки зоны прихватки удаляют, например, механической обработкой.

Пример осуществления способа.

Лист из алюминиевого сплава шириной 2000 мм и толщиной 3,0 мм сгибают на листогибочной машине в промежуточную заготовку 1 диаметром 1000 мм. Исходная разнотолщинность листа в состоянии поставки составляет ±0,15 мм. После ротационной вытяжки с преднамеренным утонением листа до 1,8 мм и разгибания заготовки, ширина листа увеличилась до 3300 мм, а разнотолщинность уменьшилась до ±0,06 мм.

Таким образом, изложенная совокупность выполняемых операций позволяет изготовить точные по толщине металлические листы требуемой ширины.

1. Способ изготовления металлического листа, включающий получение промежуточной листовой заготовки гибкой, преднамеренное утонение стенки полученной заготовки и ее последующее разгибание в лист, отличающийся тем, что промежуточную заготовку получают в форме цилиндра, преднамеренное утонение стенки осуществляют ротационной вытяжкой полученной заготовки, установленной на оправке и закрепленной стягивающими устройствами.

2. Способ по п.1, отличающийся тем, что ротационную вытяжку осуществляют за несколько проходов, при этом на каждом из них изменяют направление вращения заготовки на противоположное.

3. Способ по п.1, отличающийся тем, что после гибки по краю промежуточной заготовки формуют фланец, который удаляют после ротационной вытяжки.

4. Способ по п.1, отличающийся тем, что после закрепления заготовки на оправке стягивающими устройствами по стыку выполняют прихватку сварными швами, которые удаляют перед разгибанием заготовки в плоский лист.

5. Способ по п.1, отличающийся тем, что после разгибания заготовки в плоский лист его правят для обеспечения требуемой плоскостности.