Способ изготовления штампованных поковок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении штампованных поковок различной сложности. Получение поковок осуществляют в температурных режимах, соответствующих полугорячей и горячей объемной штамповке. Отрезанную от прутка заготовку нагревают, производят предварительное профилирование, окончательную штамповку в открытом штампе с вытеснением избытка металла в зазор между частями штампа. При этом размеры контактирующих с металлом поверхностей гравюр указанных частей штампа не превышают соответствующих размеров поковки. В процессе предварительного профилирования формируют полуфабрикат с труднозаполняемыми элементами поковки. Избыток металла вытесняют под углом к вертикальной оси полуфабриката в зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части. Величина угла превышает 0°, но менее 90°. В результате обеспечивается расширение технологических возможностей при изготовлении штампованных поковок. 11 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано во всех отраслях машиностроения при изготовлении штампованных поковок различной сложности, в том числе с труднозаполняемыми элементами. Получение поковок осуществляют в температурных режимах, соответствующих полугорячей и горячей объемной штамповке.

Известен способ изготовления штампованных поковок, включающий резку и нагрев исходной заготовки, предварительное профилирование путем осадки и формирования полуфабриката, окончательную штамповку в открытом штампе с вытеснением избытка металла в облойную канавку с мостиком и магазином, отделочные операции. (Семендий В.И., Акаро И.Л., Волосов Н.Н. Прогрессивные технология, оборудование и автоматизация кузнечного-штамповочного производства КамАЗа. - М.: Машиностроение, 1989, - 304 с. ил. стр.40-41, рис.24).

Недостатком этого технического решения являются высокие усилия при окончательной штамповке вследствие деформационного контакта металла с инструментом в области облойного мостика. Оформление конфигурации поковки за счет подпора со стороны облоя требует еще на стадии проектирования технологического процесса предусматривать расход металла на формирование облоя, что снижает коэффициент использования металла.

Известен способ изготовления штампованных поковок (бесподпорная штамповка), включающий получение исходной заготовки, ее нагрев, предварительное профилирование, окончательную штамповку в открытом штампе, имеющем верхнюю и нижнюю половины, с вытеснением избытка металла в зазор между указанными верхней и нижней половинами штампа и обрезку облоя, по которому при окончательной штамповке используют открытый штамп, в котором зазор между верхней и нижней половинами расположен в области поковки, формируемой в последнюю очередь, а размеры контактирующих с металлом поверхностей гравюр указанных половин не превышают соответствующих размеров поковки для исключения деформирования вытесненного избытка металла (патент РФ 2275271, МКП B21K 1/28, B21J 5/02). (О бесподпорной штамповке см. Володин И.М., Ромашов А.А. Система основных принципов проектирования процессов горячей объемной штамповки и созданные на ее основе технологии. Кузнечно-штамповочное производство, №9, 2008, с.19-28).

Недостатком этого технического решения являются ограниченные технологические возможности, т.к. его нельзя использовать для штамповки поковок с труднозаполняемыми элементами, когда зазор между половинами штампов (например, из-за конфигурации поковки) расположен с противоположной стороны от заполняемого в последнюю очередь элемента.

Поставлена задача разработать способ, расширяющий технологические возможности бесподпорной штамповки и позволяющий получать поковки с труднозаполняемыми элементами.

Технический результат в способе изготовления штампованных поковок, включающий получение исходной заготовки, ее нагрев, предварительное профилирование, окончательную штамповку в открытом штампе, имеющем верхнюю и нижнюю части, с вытеснением избытка металла в зазор между ними, при этом размеры контактирующих с металлом поверхностей гравюр указанных частей штампа не превышают соответствующих размеров поковки, отделочные операции, достигается тем, что в процессе предварительного профилирования формируют полуфабрикат с труднозаполняемыми элементами поковки, при этом избыток металла вытесняют под углом от 0 до менее 90 градусов к вертикальной оси полуфабриката в зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа.

При формировании полуфабриката труднозаполняемые элементы поковки оформляют окончательно.

Избыток металла вытесняют в сторону нижней части штампа.

Избыток металла вытесняют в сторону верхней части штампа.

Предварительное профилирование осуществляют путем осадки и предварительной штамповки, в процессе которой формируют полуфабрикат.

Осадку проводят за несколько переходов.

Предварительную штамповку проводят за несколько переходов и в процессе последнего формируют полуфабрикат.

Предварительное профилирование осуществляют путем вальцовки и предварительной штамповки, в процессе которой формируют полуфабрикат.

При формировании полуфабриката избыток металла вытесняют в облой и перемычку.

Зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, выполняют расширяющимся в направлении течения металла в облой.

Зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, выполняют сужающимся в направлении течения металла в облой.

Зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, выполняют равномерным в направлении течения металла в облой.

При формировании полуфабриката вытеснение избытка металла под углом от 0 до менее 90 градусов к вертикальной оси полуфабриката в зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, позволяет, с одной стороны, создать подпор со стороны облоя, необходимый для качественного формообразования труднозаполняемых элементов поковки на стадии штамповки полуфабриката, с другой стороны снизить силу деформирования.

Направление потока металла, вытесняемого в облой, под углом, меньшим 90 градусов к вертикальной оси, уменьшает проекцию площади контакта деформируемого металла и облойного мостика и снижает силу деформирования, которая, как известно, равна сумме сил деформации поковки и облоя (Охрименко Я.М. Технология кузнечно-штамповочного производства. Учебник для вузов. Изд.2 перераб. и доп. М., Машиностроение, 1976 стр.467).

Полученный таким образом полуфабрикат достаточно подвергнуть окончательной штамповке в штампе без облойного мостика и без подпора со стороны облоя, чтобы получить качественно оформленную поковку. При этом реализуются преимущества бесподпорной штамповки (снижение силы деформирования в 1,6-2,2 раза и уменьшение количества металла вытесняемого в облой при окончательной штамповке).

При формировании полуфабриката труднозаполняемые элементы поковки оформляют окончательно. При окончательной штамповке эти элементы пластической деформации не подвергают. Это наиболее рациональный вариант реализации технологии.

При формировании полуфабриката избыток металла вытесняют под углом от 0 до менее 90 градусов к вертикальной оси полуфабриката. Вытеснять облой под углом меньше 0 градусов нецелесообразно, так как это приведет к залипанию полуфабриката в штампе. Реализовать вытеснение облоя под углом 90 градусов в штампе, имеющем выступающий элемент одной части и охватывающий его элемент другой части невозможно. Имеется наиболее благоприятный диапазон углов от 3 до 10 градусов.

В зависимости от конфигурации поковки возможно вытеснение облоя, как в сторону нижней части штампа (вниз), так и в сторону верхней части штампа (вверх).

В большинстве случаев предварительное профилирование проводят путем осадки и предварительной штамповки, в процессе реализации которой формируют полуфабрикат. При этом возможно проведение осадки в несколько переходов.

В случае изготовления поковок сложной конфигурации предварительную штамповку проводят в несколько переходов и в процессе последнего формируют полуфабрикат для последующей окончательной штамповки.

В случае, если конфигурация поковки позволяет использовать высокопроизводительные способы вальцовки, предварительное профилирование осуществляют путем вальцовки и формирования полуфабриката. Таким образом, например, можно получить поковки со стержнем.

Если поковка имеет отверстие, то возможно при формировании полуфабриката в несколько переходов вытеснять избыток металла в облой и перемычку.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления штампованных поковок отличается от прототипа.

В способе-прототипе предварительное профилирование заготовки не регламентируется и осуществляется одним из известных способов, например, осадки и обратного выдавливания.

В предлагаемом способе в процессе предварительного профилирования формируют полуфабрикат с труднозаполняемыми элементами поковки, при этом избыток металла вытесняют под углом от 0 до менее 90 градусов к вертикальной оси полуфабриката в зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа.

В способе-прототипе труднозаполняемые элементы поковки (формируемые в последнюю очередь) оформляют при окончательной штамповке.

В предлагаемом способе труднозаполняемые элементы поковки оформляют в процессе формирования полуфабриката.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

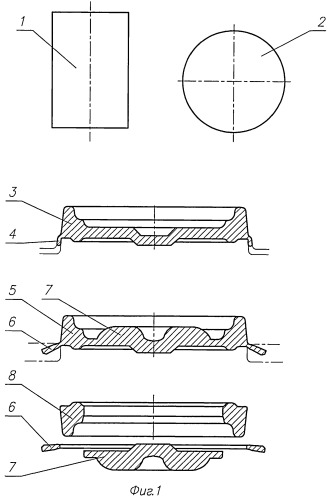

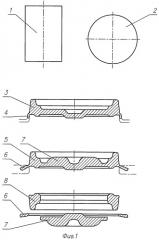

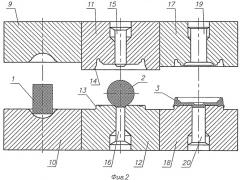

На фиг.1 представлены технологические переходы штамповки; на фиг.2 - положение исходной заготовки, осаженной заготовки и полуфабриката в штампе до начала деформирования; на фиг.3 - осаженная заготовка, полуфабрикат и окончательно отштампованная поковка после окончания деформирования.

Способ изготовления штампованных поковок реализуется следующим образом.

Штампованную поковку получают за несколько переходов, например, за три, в ходе которых предварительно отрезанную от прутка и нагретую исходную заготовку 1 осаживают, и получают осаженную в шар заготовку 2, далее формируют полуфабрикат 3, вытесняя избыток металла в облой 4. Затем в следующем ручье штампа производят окончательную штамповку. При этом избыток металла вытесняют в облой 6 и перемычку 7. Далее производят обрезку облоя 6 и пробивку перемычки 7 и получают готовую поковку 8, которую подвергают необходимым отделочным операциям, например, термическая обработка и очистка от окалины.

Исходную заготовку 1, полученную из прутка, осаживают между вставками 9 и 10. Вставки могут иметь плоские или фасонные контактные поверхности. В частном случае для получения строго определенной боковой поверхности после осадки, осадку проводят в кольце. Как вариант, возможна осадка в шар. В любом случае получают осаженную заготовку с базой для установки в штамп второго перехода. В описываемом примере базой является сферическая поверхность осаженной заготовки.

Полученную в первом переходе осаженную заготовку 2 передают в штамп второго перехода, который состоит из вставки верхней 11, вставки нижней 12, выталкивателей 15 и 16. Осаженную заготовку 2 устанавливают в полость вставки 12 и при движении ползуна пресса вниз деформируют и получают полуфабрикат 3. При этом вытесняют избыток металла в виде облоя 4 в зазор, образованный выступающим элементом 13 одной части штампа и охватывающим его элементом 14 другой части штампа.

После завершения хода пресса полуфабрикат 3 отделяют от вставки 11 выталкивателем 15 или извлекают из вставки 12 выталкивателем 16. Полученный полуфабрикат 3 перекладывают в штамп третьего перехода, состоящий из вставки верхней 17, вставки нижней 18, выталкивателей 19 и 20. При движении ползуна пресса вниз, деформируют полуфабрикат 3, получают окончательно отштампованную поковку 5. При этом избыток металла в виде облоя 6 вытесняют в зазор между верхней 17 и нижней 18 вставками и в перемычку 7. После завершения процесса деформации ползун пресса поднимают вверх, окончательно отштампованную поковку 5 с облоем 6 и перемычкой 7 удаляют из вставки 17 выталкивателем 19 или снимают со вставки 18 выталкивателем 20. Далее на обрезном прессе одним из известных способов, например, Брюханов А.Н. Ковка и объемная штамповка. М.: Машиностроение, 1975, 408 с. с ил. с.349-364, производят обрезку облоя 6 и пробивку отверстия, удаляют перемычку 7, и получают готовую поковку 8.

Пример конкретного выполнения штампованной поковки кольца конусного из стали 15ХГН2ТА ГОСТ 4543-71.

Исходную заготовку отрезают от прутка диаметром 56 мм. В результате получают заготовку высотой 85±1,5 мм. Затем нагревают в индукционном нагревателе до ковочной температуры и подают в штамп горячештамповочного пресса 16 МН на первую позицию штамповки, осаживают в шар диаметром 75 мм. Осаженную заготовку перекладывают в следующий ручей и формируют полуфабрикат диаметром 134 мм, высотой 25,8 мм, с толщиной перемычки 8 мм. При этом избыток металла вытесняют в расширяющийся зазор под углом от 3 до 8 градусов к вертикальной оси полуфабриката, образованный выступающим элементом одной части штампа (с углом 3 градуса) и охватывающим его элементом другой части штампа (с углом 5 градусов).

Полученный полуфабрикат перекладывают в окончательный ручей, где производят окончательную штамповку, получают окончательно отштампованную поковку диаметром 134.3 мм, высотой 24,4 мм с перемычкой 5 мм и облоем толщиной 2,5 мм. Далее эту поковку с перемычкой передают к обрезному прессу, где в штампе совмещенного действия производят обрезку облоя и пробивку отверстия и получают поковку, которую затем подвергают термической обработке и очистке от окалины..

По сравнению с прототипом предлагаемый способ изготовления штампованных поковок имеет более широкие технологические возможности и позволяет получать поковки с труднозаполняемыми элементами.

1. Способ изготовления штампованных поковок, включающий получение исходной заготовки, ее нагрев, предварительное профилирование, окончательную штамповку в открытом штампе, имеющем верхнюю и нижнюю части, с вытеснением избытка металла в зазор между ними, при этом размеры контактирующих с металлом поверхностей гравюр указанных частей штампа не превышают соответствующие размеры поковки, отделочные операции, отличающийся тем, что в процессе предварительного профилирования формируют полуфабрикат с труднозаполняемыми элементами поковки в штампе, имеющем одну часть с выступающим элементом и другую часть с элементом, охватывающим упомянутый выступающий элемент, при этом вытесняют избыток металла под углом к вертикальной оси полуфабриката, величина которого более 0° и менее 90°, в зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа.

2. Способ по п.1, отличающийся тем, что при формировании полуфабриката труднозаполняемые элементы поковки оформляют окончательно.

3. Способ по п.1, отличающийся тем, что избыток металла вытесняют в сторону нижней части штампа.

4. Способ по п.1, отличающийся тем, что избыток металла вытесняют в сторону верхней части штампа.

5. Способ по п.1, отличающийся тем, что предварительное профилирование осуществляют путем осадки и предварительной штамповки, в процессе которой формируют полуфабрикат.

6. Способ по п.5, отличающийся тем, что осадку проводят за несколько переходов.

7. Способ по п.1 или 5, отличающийся тем, что предварительную штамповку проводят за несколько переходов и в процессе последнего формируют полуфабрикат.

8. Способ по п.1, отличающийся тем, что предварительное профилирование осуществляют путем вальцовки и предварительной штамповки, в процессе которой формируют полуфабрикат.

9. Способ по п.1, отличающийся тем, что при формировании полуфабриката избыток металла вытесняют в облой и перемычку.

10. Способ по п.1, отличающийся тем, что зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, выполняют расширяющимся в направлении течения металла в облой.

11. Способ по п.1, отличающийся тем, что зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, выполняют сужающимся в направлении течения металла в облой.

12. Способ по п.1, отличающийся тем, что зазор, образованный выступающим элементом одной части штампа и охватывающим его элементом другой части штампа, выполняют равномерным в направлении течения металла в облой.