Способ изготовления структуры на поверхности металлической детали

Иллюстрации

Показать всеСпособ может быть использован при изготовлении соединительного элемента (6) на поверхности металлической детали (4) в виде приподнятой над поверхностью трехмерной структуры (1). Процесс (7) сварки осуществляют с использованием, по меньшей мере, одного частично оплавленного дополнительного материала (2). Во время сварочного цикла (8) процесса (7) сварки между введенным в сварочную горелку (5) дополнительным материалом (2) и деталью (4) зажигают электрическую дугу (3). Подачу тепла во время процесса (7) сварки регулируют установкой параметров режима сварки. Трехмерную структуру (1) изготавливают поэтапно из нескольких отдельных элементов (6). Каждый отдельный элемент (6) изготавливают в одном сварочном цикле (8), а после каждого сварочного цикла (8) делают перерыв (9) в процессе выполнения сварки. Каждый сварочный цикл (8) начинают с зажигания электрической дуги (3) и заканчивают перед перерывом (9). Гасят электрическую дугу (3) посредством регулировки параметров режима сварки. С отдельным элементом, изготовленным в предыдущем сварочном цикле (8), соединяют отдельный элемент, изготовленный в последующем сварочном цикле (8). Способ обеспечивает изготовление соединительных элементов, подходящих для разного применения, с использованием различных дополнительных материалов, любой формы и размеров. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу изготовления структуры на поверхности металлической детали, структуры, приподнятой от поверхности, причем процесс сварки осуществляют, по меньшей мере, с одним частично оплавленным дополнительным материалом, причем во время сварочного цикла процесса сварки между проведенным в сварочную горелку дополнительным материалом и деталью зажигают электрическую дугу, а подачу тепла во время процесса сварки регулируют установкой параметров режима сварки.

Уровень техники

Из публикации DE 100 57 187 AI известен способ изготовления соединительных конструкций между металлическими и неметаллическими материалами, причем на поверхность металлического основного элемента наносят контактный слой, на который наносят, предпочтительно, неметаллический материал. При этом контактный слой изготовлен из отдельных сварных точек или анкерных точек соответственно посредством процесса сварки, причем в процессе сварки оплавление, предпочтительно, бесконечной сварочной проволоки для образования сварной точки или анкерной точки происходит так, что созданная сварная точка или анкерная точка образует, предпочтительно, выпуклую или грибовидную форму на поверхности основного элемента.

Недостатком при этом является то, что форма сварных точек или анкерных точек ограничена выпуклой или грибовидной, а поэтому нельзя изготавливать специальные формы. Вследствие этого такие анкерные точки подходят только для определенных соединений металлических и неметаллических материалов. По существу, с выполненными таким образом металлическими материалами можно соединять только такие неметаллические материалы, которые могут расплавляться, так чтобы, было возможно заливание или заформовывание анкерных точек. Вследствие этого, неметаллические материалы из группы волокнистых комбинированных материалов нельзя соединять промышленным способом с такими металлическими материалами. К тому же такие выполненные притупленно анкерные точки можно вдавливать в вязкие или твердые материалы только с повышенной трудоемкостью, как это требовалось бы для соединений двух металлических материалов.

Поэтому задачей изобретения является создание способа изготовления. Техническим результатом данного изобретения является то, что можно изготавливать структуру поверхности, универсально подходящую для различного применения. Недостатки известных способов должны быть исключены или, по меньшей мере, уменьшены.

Технический результат изобретения достигается посредством того, что структуру изготавливают поэтапно из нескольких отдельных элементов, причем каждый отдельный элемент изготавливают в одном сварочном цикле процесса сварки, а после каждого сварочного цикла делают перерыв в процессе выполнения сварки.

При этом предпочтительно, что структуры поверхностей реализуемы в любых формах, направлениях и размерах, а форму структур можно соответственно согласовывать с надлежащим применением. В частности, для этого также можно изготавливать структуры, например, для соединений двух металлических материалов или средства позиционирования и распорные средства. При соединениях неметаллических материалов таких, как волокнистые комбинированные материалы с металлическими материалами волокна могут беспрепятственно укладываться вокруг них, благодаря согласованной для этого структуре. Вследствие этого можно применять для этого такие технологии, как усадка, обвязка или прошивание нетканых текстильных материалов или матов.

Так же посредством поэтапного способа изготовления после определенного количества этапов можно предпочтительно использовать другой материал в качестве дополнительного материала. Это можно осуществлять также, проведя первые этапы первой сварочной горелкой с первым дополнительным материалом, а другой сварочной горелкой проводя следующие этапы с другим дополнительным материалом. Кроме того, можно использовать также разные диаметры для дополнительного материала. Также предпочтительно, что существующая со структурами снабженная поверхность может быть дополнена в любое время другими структурами или существующие структуры можно изменять и дополнять. То, что между этапами изготовления следует подождать определенный промежуток времени, имеет при этом преимущество в том, что ранее сваренный отдельный элемент может остывать.

Благодаря мероприятиям, заключающимся в том, что сварочный цикл каждый раз начинают с зажигания электрической дуги, а заканчивают перед перерывом в процессе: выполнения сварки так, что образование электрической дуги гасят посредством соответствующей регулировки параметров режима сварки, предпочтительно достигают того, что отдельные элементы могут остывать.

Преимущество также состоит в том, что в качестве процесса сварки используют СМТ ("Холодный перенос металла") процесс сварки, так что возможна точная регулировка подачи тепла и отрыв капли. Кроме того, вследствие этого достигают структур с постоянными свойствами (такими, как высота), так как усилие при отведении дополнительного материала или сварочной проволоки всегда одинаково.

Предпочтительно, отдельный элемент изготавливают за сварочный цикл, причем с этим отдельным элементом соединяют отдельный элемент, изготовленный в следующем сварочном цикле. Вследствие этого во время создания структуры можно изменять материал и диаметр дополнительного материала.

Если количество сварочных циклов и подача тепла за сварочный цикл согласованы с формой и размером структуры, то в зависимости от формы и размера этой структуры может изменяться продолжительность времени для остывания отдельных элементов.

Преимуществом является также, что форму и размер отдельных элементов структуры можно задавать посредством параметров режима сварки за сварочный цикл. Необходимая для отдельного элемента масса дополнительного материала определяется подачей тепла, так что соответственно можно изменять форму и размер отдельных элементов.

При автоматизированном процессе сварки положение сварочной горелки предпочтительно согласовывают после каждого сварочного цикла для следующего сварочного цикла. Это происходит предпочтительно во время перерывов в процессе выполнения сварки. Вследствие этого можно достигать того, что следующие отдельные элементы структуры наваривают под определенным углом на ранее изготовленный отдельный элемент, так что для структуры можно изготавливать практически любую форму.

Краткое описание чертежей

Далее приводится более подробное разъяснение изобретения посредством приложенных, схематических чертежей.

На чертежах показаны:

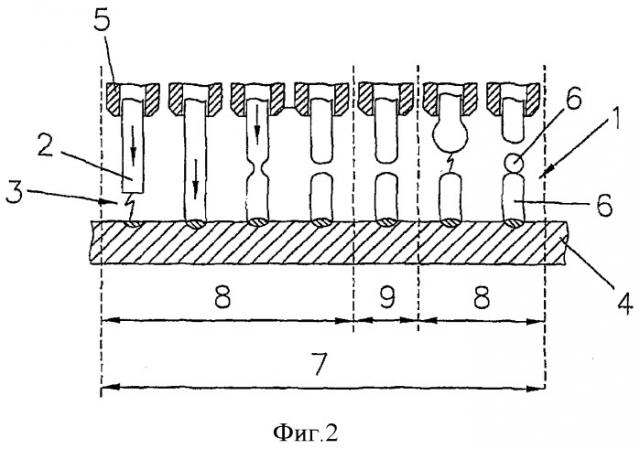

фиг.1 - известный из уровня техники процесс изготовления структуры на поверхности металлической детали;

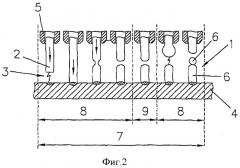

фиг.2 - соответствующий изобретению процесс изготовления структуры из отдельных элементов;

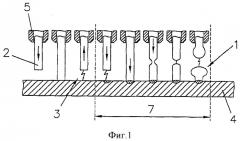

фиг.3 - разные структуры, выполненные из отдельных элементов в шарообразной форме;

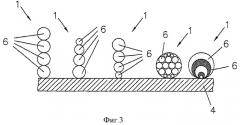

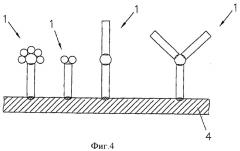

фиг.4 - разные структуры, выполненные из отдельных элементов в комбинируемых формах; и

фиг.5 - другие структуры, выполненные из отдельного элемента.

Одинаковые элементы примеров выполнения имеют одинаковые ссылочные обозначения.

Раскрытие изобретения

На фиг.1 изображена известная из Уровня техники структура 1 на поверхности металлической детали 4. Ее изготавливают посредством процесса 7 сварки, в частности, процесса дуговой сварки при применении дополнительного материала 2 или сварочной проволоки, подводимой в сварочную горелку 5. Дополнительный материал 2: передвигают, как это изображено стрелками, к детали 4 или в сторону от детали 4, а между дополнительным материалом 2 и деталью 4 зажигают электрическую дугу 3. Изготовление структуры 1 происходит во время одного единственного непрерывного процесса 7 сварки, в частности, без перерыва в процессе выполнения сварки. Электрическую дугу 3 между дополнительным материалом 2 и деталью 4 зажигают, например, посредством так называемого контактного зажигания перед собственно процессом 7 сварки. Электрическая дуга 3 вызывает как расплавление детали 4, так и дополнительного материала 2. Затем дополнительный материал 2 передвигают к детали 4 и сваривают с ней. Перемычка образуется посредством соответствующей регулировки параметров режима сварки, в частности, сварочного тока и движения сварочной проволоки, в то время как дополнительный материал 2 расплавляется, по существу, в середине между деталью 4 и концом выхода дополнительного материала 2 из сварочной горелки 5, называемым также "Stick-Out" (открытым концом сварочной проволоки). При этом снова возникает электрическая дуга 3, расплавляющая перемычку и образующая выпуклую или грибовидную структуру 1. Подобным образом, непосредственно на поверхности детали 4, можно изготовить также, по существу, шар в качестве структуры 1.

Согласно изобретению во время одного процесса 7 сварки можно изготавливать любые структуры 1, в то время как структуру 1 изготавливают поэтапно из нескольких отдельных элементов 6. Вследствие этого структуру 1 можно изготовить в соответствии с требующимся применением.

Таким образом, соответствующий изобретению способ можно использовать, по существу, для всех применений. В частности, структуры 1 можно использовать, если назвать, например, некоторые применения, - в качестве распорки, позиционирующего стержня, фиксирующего устройства, заклепки или петли. Для изготовления; таких структур 1 процесс сварки настраивают индивидуально. При этом способ, базирующийся на соответствующем изобретению основном принципе, описываемом в дальнейшем детально, тем не менее, применяют всегда.

Основной принцип основывается на том, что процесс 7 сварки для изготовления любой структуры 1 на поверхности детали 4 разделен, по меньшей мере, на два сварочных циклах 8 и один перерыв 9 в процессе выполнения сварки, как это изображено на фиг.2. При этом сварочный цикл 8 служит для изготовления, по меньшей мере одного отдельного элемента 6. Для этого во время сварочного цикла 8 требуется каждый раз зажигать электрическую дугу 3. Между нанесением или сваркой отдельных элементов 6:на деталь 4 требуется перерыв 9 в процессе выполнения сварки определенной продолжительности. Этот перерыв 9 в процессе выполнения сварки служит для того, чтобы изготовленный ранее отдельный элемент соответственно остыл, так что в следующем сварочном цикле 8 изготовленный отдельный элемент 6 можно сваривать с остывшим отдельным элементом 6. В частности, посредством продолжительности перерыва 9 в процессе выполнения сварки определяют, как отдельные элементы 6 соединяются друг с другом. Во время перерыва 9 в процессе выполнения сварки I зажигание электрической дуги 3 не происходит. В соответствии с этим в конце сварочного цикла 8 гасят образование электрической дуги 3, в то время как такие параметры режима: сварки, как сварочный ток, скорость подачи сварочной проволоки и так далее соответствующим образом регулируют.

После окончания сварочного цикла 8, в частности, до начала перерыва 9 в процессе выполнения сварки, может происходить кратковременное зажигание электрической дуги 3. Вследствие этого поверхность отдельного элемента 6 можно соответственно подготавливать для следующего сварочного цикла 8, в то время как форма и поверхность: отдельного элемента 6 изменяется кратковременным зажиганием электрической дуги 3 или согласовывается со следующим отдельным элементом 6. Само собой разумеется, что такую обработку отдельного элемента 6 можно проводить также в сварочном цикле 8, - после перерыва 9 в процессе выполнения сварки.

Таким образом, из отдельных элементов 6 создается структура 1. При этом отдельные элементы 6 сваривают друг с другом так, что каждый раз образуется: изготавливаемая соответственно применению структура 1. Резюмируя, это значит, что каждый отдельный элемент 6 изготавливают в сварочном цикле 8, причем изготовление отдельного элемента 6 соответствует этапу, так что структуру 1 создают на поверхности детали 4 согласно изобретению поэтапно.

Из отдельных элементов 6 можно образовывать формы, из которых; состоит структура 1. При этом форма может быть шаром или перемычкой. В частности, шарообразную форму можно выполнить, в качестве отдельного элемента 6 из капли; дополнительного материала 2, так что, по существу, возникает маленькая шарообразная: форма. Если требуется изготовить шарообразную форму большего размера, с одной стороны, можно использовать дополнительный материал 2 или сварочную проволоку большего диаметра. С другой стороны, эту шарообразную форму большего размера можно образовать также из нескольких отдельных элементов 6, причем другие отдельные; элементы 6 приваривают каждый раз на изготовленный до этого отдельный элемент 6. В зависимости от размера шарообразной формы также можно сваривать Несколько отдельных элементов 6 непосредственно друг за другом, прежде чем будет сделан перерыв 9 в процессе выполнения сварки. В соответствии с этим образуется шарообразная форма большего размера посредством нескольких отдельных элементов 6. Само собой разумеется, в последующем на такую шарообразную форму можно наваривать другие; формы, так что желаемая структура 1 возникает поэтапно. Решающим при этом является то, что изготовленный прежде отдельный элемент 6, остывает настолько, что существующая форма структуры 1, по существу, не изменяется следующим отдельным элементом 6 и, несмотря на это, происходит соответствующее наплавление для следующего отдельного элемента 6. Этого достигают предпочтительно за счет; регулировке подачи тепла, а также перерыва 9 в процессе выполнения сварки. Вследствие этого структуры 1 можно составлять из любых форм в соответствии с этим способом, причем формы согласно изобретению, также и для случая перемычки, изготавливают поэтапно, по меньшей мере, из одного отдельного элемента 6. Однако при помощи отдельных элементов 6 можно образовывать не только такие формы, как указанный шар или перемычка, а также такие формы, как полушарие, пирамида, перевернутая пирамида, шпиль или жало, спичка и так далее. Эти формы могут непосредственно представлять структуру 1 или структура 1 может состоять из таких форм. В них отдельные элементы 6 можно так вплавлять при соответствующем наплавлении друг в друга, чтобы поэтапно изготовленные отдельные элементы 6 были больше не заметны.

Предпочтительно структуру 1 наносят на поверхность большего размера на детали 4 при помощи автоматизированной системы сварки. При этом выбранную структуру 1 равномерно распределяют на этой поверхности или в соответствии с применением. Таким образом, в большинстве случаев сваривают большее количество одинаковых структур 1. вследствие этого предпочтительно, если посредством опытной сварки или имитации определяют количество необходимых отдельных элементов 6 на: форму, соответствующую комбинацию параметров режима сварки, „Stick Out" (открытый конец сварочной проволоки), защитный газ или защитную газовая смесь, продолжительность перерыва 9 в процессе выполнения сварки и в каждом случае угол наклона сварочной горелки 5. При этом комбинация параметров режима сварки, если назвать самые существенные параметры режима сварки, содержит подачу тепла, в частности, проплавление в деталь 4 или в изготовленный ранее отдельный элемент 6, производительность наплавки, а также диаметр дополнительного материала 2 или сварочной проволоки, скорость подачи сварочной проволоки, сила сварочного тока, а также сварочное напряжение. Эти параметры режима сварки соответственно согласовывают друг с другом, чтобы можно было изготавливать формы структуры 1, состоящей, по меньшей мере, из одного отдельного элемента 6. Вследствие этого определяют размер отдельных элементов 6, находящийся в непосредственной взаимосвязи с материалом, отделяемым от дополнительного материала 2.

Такую комбинацию параметров режима сварки, предпочтительно, для каждого отдельного элемента 6 и/или для каждой формы и/или для каждой структуры 1 записывают в память электросварочного аппарата. Дополнительно записывают необходимую продолжительность перерыва 9 в процессе выполнения сварки после каждого сваренного отдельного элемента 6. Из этого вытекает последовательность этапов, так чтобы структуру 1 можно было изготавливать поэтапно посредством отдельных элементов 6. Запись в память данных можно производить, например, соответственно как комбинацию сварочного цикла 8 со следующим перерывом 9 в процессе выполнения сварки, в качестве, так называемой, "работы" для полностью оснащенной структуры 1 или в качестве функциональной последовательности. В автоматизированной системе сварки можно дополнительно записывать необходимое положение сварочной горелки 5, так что следующий отдельный элемент 6 наваривают под соответствующим углом. Ориентацию сварочной горелки 5 производят при этом, предпочтительно, в перерыве 9 в процессе выполнения сварки.

При этом последовательность изготовления поверхности структур 1 можно выполнять совсем индивидуально или его согласовывают с соответствующим Применением. Если, например, для изготовления структуры 1 требуются различные материалы для дополнительного материала 2, то можно сначала предпочтительно сваривать все структуры 1 поверхности с первым материалом, а затем со вторым. Разумеется, для этого можно использовать также две сварочных горелки 5. Аналогично это можно также осуществлять, применяя разные процессы 7 сварки для одной структуры 1.

В качестве примеров на следующих чертежах описаны разные структуры 1, которые можно изготавливать при помощи прежде описанного соответствующего изобретению способа. При этом на всех чертежах показаны каждый раз разрезы трехмерных структур 1.

На фиг.3 показаны разные структуры 1, состоящие из отдельных элементов 6 в шарообразной форме.

В соответствии с размером шарообразных форм они изготовлены в каждом случае из капли дополнительного материала 2, или шарообразная форма образована из нескольких отдельных элементов 6, как уже было описано прежде. Здесь также предполагается, что размер шарообразных форм возрастающий или убывающий, Само собой разумеется, что количество и размер шарообразных форм можно выбирать как угодно.

Если требуется шарообразная форма, которую больше нельзя выполнить посредством регулировки параметров режима сварки при помощи капли дополнительного материала 2, то шарообразную форму изготавливают, как это видно на фиг.3, из нескольких маленьких шарообразных форм, в частности, из нескольких отдельных элементов 6. Но также такую шарообразную форму можно изготавливать, предпочтительно так, что первый отдельный элемент 6 изготавливают, по существу, как шарообразную форму, а следующие отдельные элементы 6 охватывают изготовленный прежде отдельный элемент 6 или изготовленные прежде отдельные элементы 6 сверху и сбоку. При согласованной соответствующим образом подаче тепла можно достигать того, что возникает требуемый размер шара, как это показано на фиг.3 при помощи второй шарообразной формы.

Также посредством соответствующей комбинации разных по размеру шарообразных форм можно изготовить даже пирамиду или перевернутую пирамиду (на чертежах не изображено). Разумеется, для ускорения изготовления таких форм можно использовать также, по меньшей мере, одну перемычку, к которой приваривают соответствующие шарообразные формы, так что возникает желаемая форма.

Также структура 1 возможна посредством комбинирования таких форм, как одной или нескольких перемычек и шарообразных форм, как это изображено на фиг.4. Также и здесь каждая форма состоит, по меньшей мере, из одного отдельного элемента 6, причем, в частности, размер шарообразной формы регулирует посредством параметров режима сварки или как, это изготавливают со ссылкой на фиг.3.

В формах, согласно фиг.4, первый отдельный элемент 6 выполнен соответственно как перемычка. Выполненная согласно фиг.2 перемычка, состоит, по существу, из дополнительного материала 2 или сварочной проволоки определенной длины. Диаметр перемычки может изменяться диаметром дополнительного материала 2.

На перемычку можно наставлять одну или несколько шарообразных форм. Например, так, что несколько шарообразных форм образуют полушарие.

На перемычку можно наставить также, по меньшей мере, две шарообразные формы и/или приварить сбоку, так что, по существу, возникает Т-образная форма.

Соответствующим образом можно комбинировать также несколько перемычек, по меньшей мере, с одной шарообразной формой. В частности, можно приварить одну; шарообразную форму на одну перемычку, причем на шар снова наставляют одну перемычку. Так же на шарообразную форму 2 можно наставить две перемычки, так что образуется Y-образная форма. В соответствии с этим на шарообразную форму можно наварить еще и другие перемычки, так что возникает структура 1 в форме воронки. Само собой разумеется, также, что такие структуры 1 можно дополнять как угодно, например, до крестообразной формы.

Таким образом, из этих структур 1 однозначно видно, что формы возникают согласно изобретению из нескольких отдельных элементов 6, а структура 1 возникает поэтапно.

Перемычку можно сконструировать также из двух отдельных элементов 6. При этом перемычки образованы в каждом случае посредством определенной длины дополнительного материала 2. При этом существенным различием между перемычками; является использованный материал для дополнительного материала 2. В данном случае - для перемычки, соединенной с деталью 4, используют особенно жесткий материал, и, напротив, для перемычки, наставленной на эту перемычку, используют, например, более мягкий материал. Это имеет преимущество в том, что такую структуру 1 можно использовать также как заклепку. При этом более мягкую перемычку соответственно складывают или сгибают в сторону, так что получают соединение элемента с деталью 4.

Следующую форму для структуры 1 может представлять собой также шпиль, как это показано на фиг.5. Для этого имеет, по существу, значение, что параметры режима сварки ток, напряжение и скорость подачи сварочной проволоки, а также защитный газ и "открытый конец сварочной проволоки" используют так дифференцированно, что дополнительный материал 2 сужается в так называемом "вязком" состоянии. В этом состоянии дополнительный материал 2 можно отрывать к вершине, так что в качестве: структуры 1 возникает шпиль. По существу изготавливают перемычку, отрываемую, как это уже было описано прежде, не прямо, а отрываемую посредством отведения - дополнительного материала 2 и образуют шпиль. При такой регулировке параметров режима сварки существенным является то, что они требуют определенной продолжительности, прежде, чем их изменяют на следующие величины. Вследствие этого структуру 1 в форме шпиля изготавливают в течение одного этапа.

Само собой разумеется, что шпиль можно изготавливать также в несколько этапов. Например, таким образом, что сначала изготавливают перемычку, отрываемую прямо, а затем наставляют изготовленный, как описано прежде шпиль. Шпиль может представлять собой также форму структуры 1. В частности, изображенная, например, на фиг.4 Y-образная форма для структуры 1 вместо наставленных на шарообразную форму и прямо оторванных перемычек, может быть заменена, соответственно, на шпиль.

В целом шпиль имеет преимущество в том, что посредством него все материалы, относящиеся к группе волокнистых комбинированных материалов, предпочтительно соединяемые посредством структур 1 с деталью 4, можно без затруднений укладывать вокруг структур 1.

Подобно изготовлению шпиля можно изготовить также петлю. При этом, по существу, начинают также, как с перемычкой и, по меньшей мере, часть ее переводят в вязкое состояние, чтобы перемычку можно было согнуть посредством соответствующего движения сварочной горелки 5. Затем перемычку отделяют от дополнительного материала 2. На следующем этапе открытый конец перемычки снова соединяют с деталью 4, или со структурой 1, как это показано на фиг.5.

Этот способ, в частности перевод перемычки в вязкое состояние; можно использовать также для образования специальной формы для структуры 1. Например, так, что из перемычки образуют L-образную форму. Затем на эту форму можно снова наваривать любую форму.

Кроме того, возможно, что перемычку приваривают к детали 4, после чего в зависимости от „открытого конца сварочной проволоки" производят нагревание дополнительного материала 2 или сварочной проволоки в определенном месте, вследствие чего дополнительный материал 2 нагревается и может несколько деформироваться в этом месте. При этом для деформации осуществляют соответствующее движение сварочной горелкой 5, а затем дополнительный материал 2 можно оплавлять. Таким образом, можно очень просто изготавливать крючок.

В отношении описанных фигур можно было бы обобщить, что они представляют собой только лишь один маленький фрагмент возможностей, которые можно осуществлять соответствующим изобретению способом. Такое разнообразие может быть достигнуто, в частности, при применении СМТ ("Холодный перенос металла") процесса сварки. При этом точная регулировка подачи тепла, отрыва капли, а также точное регулирование усилия возможны, в частности, прежде всего, при провариваии или при прорывании перемычки, созданной из дополнительного материала 2 или сварочной проволоки, вследствие чего для структуры 1 можно изготовить практически любую форму.

В целом, следует еще напомнить, что такие структуры 1 находят применение, предпочтительно, для соединений между металлами и полимерными материалами, в частности, углепластиками (CFK). Однако, как уже было упомянуто прежде, их можно реализовать или найти применение в соединениях металл - металл.

1. Способ изготовления соединительного элемента (6) на поверхности металлической детали (4) в виде приподнятой над поверхностью трехмерной структуры (1), включающий осуществление процесса (7) сварки с использованием во время сварочного цикла (8), по меньшей мере, одного частично оплавленного дополнительного материала (2), при этом между введенным в сварочную горелку (5) дополнительным материалом (2) и деталью (4) зажигают электрическую дугу (3), а подачу тепла во время процесса (7) сварки регулируют установкой параметров режима сварки, отличающийся тем, что трехмерную структуру (1) изготавливают поэтапно из нескольких отдельных элементов (6), причем каждый отдельный элемент (6) изготавливают из дополнительного материала (2) в одном сварочном цикле (8) процесса (7) сварки, а после каждого сварочного цикла (8) делают перерыв (9) в процессе выполнения сварки, каждый сварочный цикл (8) начинают каждый раз с зажигания электрической дуги (3) и заканчивают перед перерывом (9) в процессе выполнения сварки, причем электрическую дугу (3) гасят посредством соответствующей регулировки параметров режима сварки, при этом с отдельным элементом (6), изготовленном в сварочном цикле (8), соединяют отдельный элемент (6), изготовленный в следующем сварочном цикле (8).

2. Способ по п.1, отличающийся тем, что в качестве процесса (7) сварки используют СМТ ("Холодный перенос металла") - сварочный процесс.

3. Способ по п.1, отличающийся тем, что количество сварочных циклов (8) и подачу тепла за сварочный цикл (8) согласовывают с формой и размером трехмерной структуры (1).

4. Способ по п.1, отличающийся тем, что форму и размер отдельных элементов (6) трехмерной структуры (1) задают посредством параметров режима сварки за сварочный цикл (8).

5. Способ по любому из пп.1-4, отличающийся тем, что необходимую для отдельного элемента (6) массу дополнительного материала (2) определяют подачей тепла за сварочный цикл (8).

6. Способ по п.1, отличающийся тем, что при автоматизированном процессе сварки положение сварочной горелки (5) согласовывают после каждого сварочного цикла (8) для следующего сварочного цикла (8).

7. Способ по п.6, отличающийся тем, что положение сварочной горелки (5) согласовывают во время перерывов (9) в процессе выполнения сварки.