Композитные изделия и способ их изготовления (варианты)

Иллюстрации

Показать всеИзобретение относится к области строительства и касается композитных изделий и способа их изготовления. Способ включает изготовление слоя, содержащего формуемый листовой материал, изготовление основы, наложение слоя листового материала на поверхность основы и прессование листового материала с основой, причем основа представляет собой материал, структура которого имеет открытые ячейки, такой, что газ и/или пар можно вытеснять из нее в процессе прессования, и часть листового материала во время прессования перетекает на поверхность основы. Изобретение повышает технологичность и качество композитных изделий. 2 н. и 30 з.п. ф-лы, 14 ил.

Реферат

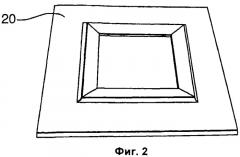

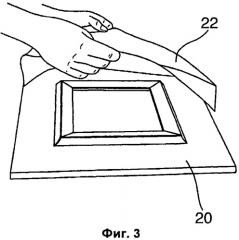

Данное изобретение относится к композитным изделиям, например слоистым изделиям (ламинатам). Предпочтительные аспекты изобретения относятся к ламинатам, включающим вспененную основу и защитное покрытие на поверхности основы. Предпочтительные варианты изобретения относятся к изготовлению ламинатных панелей, например, для использования в строительстве, для изготовления мебели и архитектурных компонентов, например, архитектурных отливок, хотя изобретение может найти также широкое применение в обширной области композитных материалов. Варианты описанного изобретения относятся к дверям, окнам и другим панелям, в частности к тем изделиям, которые применяют при строительстве зданий и сооружений.

Двери, окна и панели традиционно изготавливают из древесины и затем полируют или оставляют неполированными. Однако под действием колебаний температуры и/или влажности необработанная древесина может деформироваться. Это является недостатком с эстетической точки зрения и может также приводить к затруднениям при открывании и закрывании дверей, окон или их частей. Эти проблемы особенно важны с точки зрения безопасности современных зданий, т.к. покоробленные двери, окна и панели могут оказаться пожароопасными. Кроме того, древесина относится к числу сравнительно дорогостоящих материалов, а применение некоторых видов древесины может создавать экологические проблемы.

Поэтому в последние десятилетия наметилась определенная тенденция к изготовлению дверей, панелей и окон из синтетических материалов. Одним из видов таких дверей является формованная дверь. Формованные двери можно изготавливать многими различными способами.

Все большее применение в строительстве, в производстве и декорировании мебели находят ламинатные панели из вспененной смолы, включающие вспененную смолу и слой защитного покрытия, благодаря широкому спектру их полезных свойств.

В известном способе изготовления панели состоят из пары наружных защитных покрытий и внутреннего каркаса из вспенного материала. Защитное покрытие или покрытия и вспененный каркас изготавливают раздельно, а затем их можно соединить путем склеивания или нагревания. Однако в определенных условиях некоторые адгезивы разрушаются, что приводит к расслаиванию, а некоторые другие адгезивы трудно использовать или нужны тщательно регулируемые условия их применения, например, из-за токсичности и угрозы здоровью окружающих. В других случаях компоненты адгезива отрицательно влияют на один или на оба соединяемых слоя, например, из-за химического взаимодействия или локальной сольватации слоя. Кроме того, возможности применения нагрева для связывания ограничены, поскольку нагрев можно применять только тогда, когда по меньшей мере один слой состоит из материала, размягчающегося при нагревании, и ни один из слоев не испытывает отрицательного воздействия температуры, необходимой для эффективной термообработки. Помимо этого, связи, образующиеся в таких материалах при нагревании, недостаточно прочны или имеют тенденцию разрушаться со временем.

Кроме того, такие способы не экономичны при изготовлении панелей, таких как панельные двери, или при восстановлении панельных покрытий, которые имеют глубоко профилированные поверхности, т.к. они включают отдельно изготовленный каркас с нужным профилем и защитные покрытия и все это требует применения дорогостоящих пресс-форм.

В известных системах защитные покрытия можно изготовить компрессионным формованием листового материала (SMC). Листы SMC содержат термореактивную смолу, например, полиэфирную смолу, и армирующие волокна, например, стекловолокна.

Для изготовления защитного покрытия формуемый листовой материал сгибают с образованием загрузочного блока и помещают в предварительно нагретую полость для формования. Пресс-форму закрывают, прилагают давление и прессуют формуемый материал так, чтобы он распределился по всей пресс-форме. Нагрев и давление поддерживают вплоть до отверждения формуемого материала. Затем пресс-форму открывают и извлекают сформованное защитное покрытие.

Листы защитного покрытия затем закрепляют на противоположных сторонах рамы перед тем, как в полость между листами защитного покрытия будет введена пена. Пена служит наполнителем и может обеспечивать повышенную жесткость и изолирующие свойства двери. Затем дверь подвергают необходимой отделке.

Однако, хотя этот способ может быть эффективным, он не всегда надежен. Это объясняется тем, что отверждение пены и заполнение полости трудно регулировать. Кроме того, на реологические свойства отвердевшей пены может отрицательно повлиять армирующая проволочная решетка, которую часто вводят между слоями защитного покрытия для упрочнения конечного продукта.

Кроме того, этот способ имеет недостатки, связанные с формированием защитных покрытий из SMC. Например, SMC надо сгибать для образования блока в пресс-форме. Это объясняется тем, что во время формования необходимо удалять попадающий в полость воздух и газы, образующиеся при отверждении.

Кроме того, для эффективного формования требуется высокое давление вплоть до 1000-1200 тонн.

Указанные обстоятельства накладывают ограничения на материалы, которые можно использовать для изготовления самой пресс-формы. В качестве материалов для пресс-форм используют нержавеющую сталь, но такие пресс-формы являются дорогостоящими и медленно нагреваются, так что для подготовки и достижения нужной температуры требуется длительное время. Например, нагревание пресс-формы из нержавеющей стали до 140 градусов, необходимых для компрессионного формования, может продолжаться в течение нескольких часов. Кроме того, пресс-формы из нержавеющей стали тяжелы, а замена пресс-формы для изготовления разных профилей защитного покрытия может занять до полусуток, включая охлаждение, замену формы и цикл нагрева. Поэтому такие способы компрессионного формования использовали в прошлом лишь для изготовления изделий большого размера, и они требовали больших затрат на изготовление пресс-форм и простои при замене пресс-формы.

Другой недостаток данного способа заключается в том, что когда защитный слой затем прикрепляют к основе адгезивом и заполняют пеной с образованием вспененной ламинатной структуры, структурный разрыв связи между защитным слоем и основой может создать проблемы.

Предметом настоящего изобретения является предложение улучшенного композитного материала и способа изготовления композитного материала.

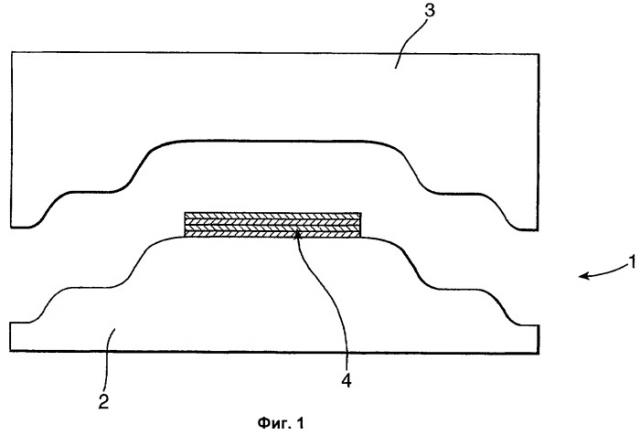

Согласно одному аспекту изобретения предлагается способ изготовления композитного материала, включающий: изготовление защитного слоя, содержащего формуемый листовой материал; изготовление основы; наложение листа защитного материала на поверхность основы и прикрепление листа защитного материала к основе, причем конструкция основы должна обеспечивать возможность удаления газа и/или пара из зоны прессования.

Предпочтительно, чтобы зона прессования была такой, чтобы поверхность основы и листа защитного материала можно было спрессовать вместе, предпочтительно в области границы раздела основы и защитного покрытия.

Было установлено, что в результате удаления газа или пара, который иначе мог бы остаться и/или включиться в эту зону, в некоторых случаях можно значительно понизить давление, необходимое для формирования композитного материала.

Предпочтительно, чтобы природа поверхности основы позволяла удалять газ или пар из зоны прессования. Например, предпочтительно, чтобы по меньшей мере часть поверхности материала была пористой, что позволяет удалять газ или пар из соседних областей.

Предпочтительно, чтобы из основы можно было удалять газ или пар в зоне прессования в направлении, по меньшей мере частично перпендикулярном направлению прессования, в котором листовой материал защитного покрытия спрессовывают с основой.

Можно предложить другие (альтернативные или дополнительные) способы изготовления, которые способствуют вытеснению газа. Например, в материале основе можно проделать желобки или каналы.

Конфигурация основы, которая облегчает вытеснение газа, обусловлена природой композиции самой основы, и ее можно создать с помощью последующих операций, например, путем механической или химической обработки основы.

Предпочтительна такая конфигурация основы, которая позволяет снизить давление в зоне прессования.

Предпочтительно, чтобы основа представляла собой материал с ячеистой структурой. В некоторых случаях ячеистая структура основы может обеспечить необходимое вытеснение газов. В предпочтительных примерах основа представляет собой материал, включающий структуру с практически открытыми ячейками. Таким образом, в некоторых примерах можно обеспечить успешное удаление газов из зоны прессования. Основа может быть изготовлена из вспененного материала.

Согласно другому варианту изобретения предлагается способ формирования композитного материала, включающий: изготовление слоя формуемого листового материала; изготовление основы из вспененного материала со структурой, практически состоящей из открытых ячеек; наложение слоя формуемого листового материала на поверхность основы и приложение давления для соединения листового материала с основой.

Предпочтительно, чтобы основа представляла собой ламинат. Ламинат по данному изобретению может включать/ например, каркас с одним защитным слоем на поверхности, или это может быть каркас между двумя защитными слоями по типу сэндвича. Возможны и другие конструкции.

Основа может быть частью конечного продукта, или предполагается, что основу можно удалить, например, механической обработкой, после того, как будет изготовлен защитный слой. Предпочтительно, чтобы основа составляла часть конечного продукта, полученного из композита.

В некоторых вариантах изобретения листовой материал накладывают непосредственно на основу. В других примерах между основой и листовым материалом помещают один или более слоев, например, для усиления адгезиии или связывания двух частей. Например, между частями можно поместить адгезив.

Предпочтительно, чтобы способ включал стадию наложения слоя формуемого листового материала на пресс-форму и далее стадию прессования основы с листовым формуемым материалом в пресс-форме.

Если матрица имеет форму листа, то можно избежать использования жидкой смолы. При этом можно значительно сэкономить время на производство продукта, а также обеспечить такие преимущества, как облегчение использования материала матрицы и уменьшение затрат рабочей силы и оборудования, необходимых для выдерживания в пресс-форме материала матрицы или предшествующего полимера.

Способ может включать стадию наложения слоя непосредственно на поверхность пресс-формы.

В других примерах между листовым материалом и поверхностью оборудования можно нанести один или несколько слоев. В некоторых примерах материалы можно поместить на поверхность оборудования, например, для облегчения формования и/или извлечения продукта из пресс-формы. На пресс-форму можно нанести кроющую композицию, которая после формования образует покрытие на продукте. Композиция может быть окрашена. Композицию можно ввести в пресс-форму в виде порошка, например, методом электростатического напыления.

Предпочтительно, что способ также включал стадию нанесения вуали между формуемым листовым материалом и поверхностью пресс-формы.

Предпочтительно, чтобы вуаль представляла собой лист материала, который укладывают перед формованием между формуемым листовым материалом и поверхностью пресс-формы. Предпочтительно, чтобы введение вуали улучшало или изменяло отделку поверхности формованного изделия по сравнению со случаем, когда вуаль отсутствует.

Например, если лист формуемого материала содержит армирующий компонент, предпочтительно, чтобы вуаль служила для замены или уменьшения количества армирующего компонента на поверхности конечного сформованного продукта. Например, в некоторых случаях было установлено, что когда формуемый материал представлял собой SMC с короткими стекловолокнами, то стекловолокна при формовании могли выступать над поверхностью формованного изделия, что приводило к неудовлетворительной отделке поверхности. Использование вуали позволяет обеспечить наличие барьера для определенных компонентов формуемого вещества, например, с целью улучшения отделки поверхности.

В некоторых случаях полагают, что использование вуали приводит к уменьшению перемещения материала матрицы в плоскости формы. Предпочтительной особенностью вариантов данного изобретения является то, что перемещение в плоскости поверхностей формы понижено; предположено, что в некоторых случаях это приводит к лучшей отделке формованных продуктов.

Предпочтительно, чтобы во время формования вуаль была практически проницаема для компонента формуемого вещества.

Таким образом, компонент, например смола, в формуемом материале может во время формования проникать через вуаль с образованием отделки из смолы на поверхности формованного продукта.

Поэтому материал для вуали предпочтительно выбирать таким, чтобы она была достаточно проницаема для определенных компонентов формуемого вещества (в частности смолы) и при этом осуществляла функцию барьера для других компонентов, например, стекловолокна или других армирующих добавок.

В некоторых вариантах вуаль можно поместить непосредственно вблизи поверхности пресс-формы, и тогда она будет достаточно проницаема для компонентов смолы и будет обеспечивать удовлетворительную отделку поверхности продукта. Однако для улучшения отделки поверхности между вуалью и поверхностью формы можно поместить еще один слой. Например, слой смолы можно наложить на поверхность пресс-формы. Его можно закрепить любым подходящим способом.

Альтернативно или вдобавок к сказанному слой вуали для улучшения отделки поверхности может содержать дополнительные компоненты, например, смолу.

Вуаль может представлять собой нетканый материал. В частности при наложении вуали непосредственно на пресс-форму желательно, чтобы материал вуали не имел конкретной текстуры или отделки, которые приводили бы к образованию заметной структуры на поверхности сформованного продукта. Однако в других случаях такая структура поверхности или рисунок поверхности могут давать преимущества.

Если такая структура не желательна, то предпочтительно, чтобы вуаль представляла собой нетканый материал. Например, предпочтительно, чтобы вуаль не имела вязаных или тканых поверхностей, хотя в некоторых случаях такой материал можно использовать, в частности, если поверхность вещества вуали была обработана для уменьшения ее структуры. Например, в некоторых случаях вуаль может иметь шероховатую поверхность. Однако в большинстве случаев предпочтительно, чтобы по меньшей мере одна поверхность вуали практически не была стуктурированной или не содержала рисунка.

Вуаль может представлять собой войлок. Например, вуаль может быть изготовлена из полиэфиров. Можно использовать альтернативные материалы, например, шерсть, полиэтилен, полипропилен или PET. Вуаль может быть шероховатым или вспененным материалом. Как показано выше, предпочтительно, чтобы подходящий материал был проницаем для используемой смолы и имел подходящую текстуру поверхности.

Вуаль может представлять собой полиэфирный материал с массой примерно 120-150 г/м2.

Широкий спектр применения данного изобретения включает способ формования листового материала, содержащего смолу и наполнитель, предусматривающий размещение вуали между формуемым листовым материалом и формующей поверхностью. Как показано выше, предпочтительно, чтобы вуаль служила барьером для наполнителя, но позволяла проникать смоле, например, путем абсорбции.

Размещение листового материала на основе с открытыми ячейками в примерах по данному варианту изобретения обеспечивает несколько преимуществ.

В частности, при использовании основы из вспененного материала с открытыми ячейками воздух и газы, образующиеся во время формования в пресс-форме, могут проходить внутрь пены с открытыми ячейками и через нее; при этом уменьшается риск образования трещин и дефектов в защитном слое под действием воздуха и газов.

Кроме того, соединение листового материала с основой в указанном способе формования позволяет обеспечить высокую эффективность производства ламината, т.к. в некоторых случаях не понадобится последующая стадия соединения защитного слоя с основой.

В некоторых примерах будет очевидно, что состав листового материала позволяет обеспечить образование нужного потока формуемого материала на поверхность основы. В некоторых примерах это обусловлено избытком предварительног полимера в композиции, например, по сравнению с соответствующими композициями для других областей применения.

Таким образом, толщина образующегося защитного слоя может саморегулироваться благодаря тому, что в ходе операции формования листовой материал будет сжиматься до предварительно заданной толщины, а избыток смолы будет вытекать в основу. Кроме того, при изготовлении листового материала требуется меньшая точность, т.к. на стадии формования любой избыток исходного полимера в композиции будет удаляться в основу.

В предпочтительных примерах в способе формования листовой материал проникает в ячейки или в другие части основы и обеспечивает механическую связь между основой и формованным защитным слоем. Это может уменьшить риск отслоения защитного слоя от основы и создать продукт, устойчивый к циклам нагревания/охлаждения, а также монолитную структуру композита без использования адгезива.

В предпочтительных примерах листовой материал образует внешний слой защитного покрытия на поверхности основы, который механически скреплен с основой, прочно связывая защитное покрытие и основу. В некоторых случаях было обнаружено, что связь на границе раздела защитного покрытия и основы действительно прочнее материала самой основы. Ламинат, изготовленный этим способом, может разрушиться в слое основы, а не по границе раздела.

Предпочтительно включить в способ изготовления нагрев и давление на основу и листовой материал. Предпочтительно, чтобы листовой материал затвердевал непосредственно на поверхности основы. Эту важную особенность можно осуществить независимо. В широком аспекте изобретение предлагает отверждение листа отверждаемого материала непосредственно на поверхности основы, предпочтительно основы, обеспечивающей вытеснение газа или пара из пограничной области, предпочтительно основы, состоящей из вспененного материала с открытыми ячейками.

Предпочтительно, чтобы листовой материал был термореактивным, причем способ включает стадию отверждения материала.

Предпочтительно, чтобы способ включал компрессионное формование.

Предпочтительно выбирать такие давление, температуру и время рабочего цикла, чтобы листовой материал отверждался в пресс-форме.

Предпочтительно выбирать такой профиль пресс-формы, чтобы получать нужную форму защитного слоя.

Можно изготовить композит с контурной поверхностью. Например, поверхность продукта может иметь дефекты, образовавшиеся на стадии прессования, когда его запрессовывали в пресс-форме. Так можно получить сформованные композиты.

Предполагается, что способы по данному изобретению можно использовать для изготовления изделий, не имеющих наплывов на поверхности, например, плоских панелей. В этом случае основа может быть изготовлена из любого подходящего материала. Предпочтительно, чтобы для наиболее успешного осуществления стадии прессования основа включала жесткий материал, что придаст изделию нужные механические свойства.

В некоторых примерах, когда нужна контурная поверхность, на поверхности основы можно изготовить необходимые контуры или наплывы. Например, можно придать основе нужную форму механической обработкой блока основы, содержащего полиуретановую пену.

Контуры основы повторяют контуры пресс-формы, поэтому при запрессовывании компонентов на поверхности пресс-формы полученная панель будет иметь защитный слой с нужными контурами, соединенный с формованной основой.

Однако предпочтительно, чтобы основа включала разрушаемый материал, чтобы на стадии подъема давления происходило формование поверхности основы.

Основа может включать хрупкий материал. Такой материал может быть жестким и несминаемым при обычном использовании конечного продукта, но на стадии прессования при формовании основы материал основы может разрушиться. При нахождении в пресс-форме материал основы может деформироваться таким образом, что его поверхности, прилегающие к форме, будут повторять контуры поверхности пресс-формы.

Эта особенность особенно привлекательна, и ее можно использовать независимо. Поэтому один из вариантов изобретения предлагает способ получения композита, который включает:

изготовление слоя, содержащего формуемый листовой материал, и изготовление основы, содержащей хрупкий материал, наложение слоя листового материала на поверхность основы и прессование листового материала на поверхности основы и запрессовывание листового материала в основу, причем во время прессования по меньшей мере часть основы деформируется.

Предпочтительно/ чтобы на стадии прессования происходило формование по меньшей мере части основы.

Предпочтительно, чтобы способ обеспечивал нужную поверхность пресс-формы и наложение первого листа полимера, а затем также хрупкой основы на пресс-форму (необязательно вместе с другими слоями или предлагаемыми компонентами), причем основу формуют в соответствии с контурами поверхности пресс-формы.

Предпочтительно, чтобы основа включала материал, который является неупруго разрушаемым; предпочтительно, чтобы деформация основы во время прессования была практически пластичной, т.е. практически вечной и невозобновляемой. Таким образом, сразу после деформации основа остается в таком состоянии.

Этот способ особенно привлекателен в некоторых случаях. В частности можно отказаться от механической обработки нужных контуров на поверхности основы перед наложением защитного слоя.

В способе получения формованных продуктов нужной формы можно использовать простые блоки основы.

При формовании продукт приобретает контуры поверхности и/или может принять форму самого конечного изделия. Предполагается, что с помощью этого способа можно получать формованные изделия.

В описанных примерах основа изготовлена из пластичного материала, но можно использовать и любые другие подходящие материалы.

Предполагается, что изобретение можно применять в случае, когда основа включает материал, который сохраняет жесткость даже при повышении давления, но предпочтительно, чтобы основа содержала материал, который может регулируемо деформироваться под действием давления, так чтобы поверхность основы могла приобретать очертания части пресс-формы.

Таким образом, формованные ламинаты можно эффективно изготовить в одну стадию из формуемого листового материала и блока основы.

В некоторых предпочтительных примерах основу можно обработать за одну стадию прессования вместе с двумя слоями защитного покрытия, причем предпочтительно, чтобы основа сформовалась в соответствии с контурами двух противостоящих поверхностей пресс-формы. Две поверхности пресс-формы могут иметь разные профили или одинаковый профиль.

В некоторых примерах всю основу или какую-то ее часть можно расплющить до практически нулевой толщины.

В примерах настоящего изобретения основа предпочтительно содержит жесткую пену, например, вспененный материал, полученный из смеси фенолформальдегидной смолы, кислотного отвердителя и мелких твердых частиц; такой материал затвердевает в условиях, в которых вспенивание смеси обусловлено в первую очередь или исключительно испарением малых молекул, присутствующих в смоле или образовавшихся в качестве побочного продукта реакции отверждения. Образование таких пен подробно описано в ЕP 0010353, а вспененные изделия, содержащие такие пены, можно получить под маркой пена ACELL от Acell Holdings Limited, UK.

Предпочтительно, чтобы плотность материала основы была в интервале 100-500 кг/м3, более предпочтительно 120-400 кг/м3 и наиболее предпочтительно 120-250 кг/м3. Было установлено, что такие пены могут воспроизводить на своей грани подробные очертания и даже мелкие и сложные детали поверхности пресс-формы при повышении давления до такого уровня, который зависит от природы и плотности пены и который можно легко подобрать опытным путем.

Такой материал основы имеет структуру с практическии открытыми ячейками, так что при запрессовывании листового слоя защитного покрытия в ячейки или поры материала газ или пар могут легко удаляться.

Хотя можно использовать любой подходящый материал, варианты изобретения позволяют использовать материалы с практически жесткой структурой, например, вспененные материалы, т.е. предпочтительно самоподдерживающиеся пены, которые устойчивы к деформации под нагрузкой и не сжимаются при среднем давлении. Считается, что физические свойства таких вспененных материалов, особенно их прочность при сжатии и деформация под нагрузкой, зависят (среди других факторов) от толщины стенок ячеек. В некоторых примерах показано, что ячейки в материале основы имеют размеры в интервале примерно 0.5-5 мм, более предпочтительно 0.5 (1)-2 (3) мм.

Предпочтительно, чтобы материал основы содержал наполнитель, например, мелкораздробленный наполнитель. В некоторых случаях особенно предпочтительна вспененная фенольная смола, армированная мелкораздробленным наполнителем, благодаря исключительной комбинации физических свойств и огнестойкости получаемых из нее ламинатов.

Предпочтительно, чтобы по меньшей мере некоторые ячейки или поры вспененного материала основы были открыты в направлении поверхности той грани, на которую накладывается листовой материал защитного покрытия, и предпочтительно, чтобы они были открыты ниже поверхности на большую ширину, чем отверстие, что обеспечивает образование выемки, улучшающей контакт защитного слоя с основой.

В некоторых случаях толщина слоя защитного покрытия на поверхности основы составляет по меньшей мере 1 мм, но приемлема также и толщина менее 1 мм. При желании толщину защитного слоя можно уменьшить до или после отверждения.

В некоторых примерах на противоположную поверхность основы накладывают еще один слой формуемого листового материала, и после повышения давления основа оказывается между двумя слоями листового материала по типу сэндвича.

Таким образом можно изготовить ламинат со слоями защитного покрытия на обеих сторонах. Например, если изделие представляет собой дверь, обе стороны двери можно изготовить в одну стадию.

Предпочтительно, чтобы листовой материал включал термореактивный пластик. Материал может содержать другие компоненты, например, такие, которые облегчают обработку листового материала.

Листовой материал защитного покрытия по вариантам данного изобретения может включать любую матричную композицию. Например, матрица может включать один или несколько термореактивных полимеров, например, эпоксидную смолу, фенольную смолу, бисмалеимидилиполиимд или полиимид и/или любой другой подходящий материал. Материал может содержать меламин, известный в качестве огнезащитного компонента. Матричные материалы могут также включать отвердители, ускорители, наполнители, пигменты и/или любые другие нужные компоненты. Матрица может включать термопластичный материал.

Листовой материал защитного покрытия может содержать армирующие элементы, например, армирующие волокна. Листовой материал может содержать стекловолокна.

Предпочтительно, чтобы слой формуемого листового материала содержал SMC (вещество, способное формоваться в виде листа)

SMC может содержать два основных компонента: матрицу и армирующий элемент.

Предпочтительно, чтобы матрица содержала смолу, предпочтительно на основе полиэфира, но может также включать виниловый эфир, эпокси, фенольную смолу или полиимид. Предпочтительно, чтобы матрица содержала термореактивную смолу.

Кроме того, матрица может содержать добавки, например, минеральные вещества, инертные наполнители, пигменты, стабилизаторы, ингибиторы, антиадгезивы, катализаторы, загустители, гидратирующие добавки и/или другие подходящие материалы.

Армирующие элементы предпочтительно включают стекловолокна. Волокна можно нарезать, например, на куски длиной 5 см или короче или они могут быть непрерывными. Можно использовать другие армирующие материалы, например, углеродные волокна.

Применение SMC обеспечивает ряд преимуществ. Например, SMC имеют низкую плотность, но хорошие механические свойства по сравнению с другими материалами, например, термопластиками, а также хорошие термические свойства. Что особенно важно для некоторых областей применения, например, в строительстве, их пожароустойчивость также высока. SMC обладают хорошими звукоизолирующими свойствами, которые также важны при использовании в строительстве, и хорошей химической устойчивостью.

Волокна могут быть короткими или более длинными. Волокна могут быть рыхлыми, например, волокна могут располагаться одномерно или многомерно. Волокна могут быть частью сетки, например, сотканные или связанные между собой любым приемлемым способом. Волокна могут располагаться беспорядочно или регулярно и могут представлять собой ткань, мат, войлок или текстиль или другие виды. Материал может включать короткие волокна. Волокна можно наматывать в виде непрерывной нити. Можно использовать более одного слоя волокон.

Волокна могут включать один или несколько материалов. Например, волокна могут включать один или несколько видов углеродных волокон, стекловолокон, арамидных волокон и/или полиэтиленовых волокон. Можно использовать волокна Kevlar (RTM). Продукты, содержающие такие волокна, можно использовать в защитных устройствах или в строительстве. Например, некоторые продукты по настоящему изобретению могут найти применение в качестве бронезащитных или пуленепробиваемых изделий. Например, можно изготовить защитные панели с применением армирующих волокон Kevlar (RTM).

Листовой материал может представлять собой пропитанный волокнистый композит.

Было неожиданно обнаружено, что в способах по настоящему изобретению можно использовать листовые материалы, включающие длинные волокна, а также листовые материалы, включающие сотканные друг с другом волокна. Не обращаясь к теории, можно полагать, что такие материалы со сравнительно длинными волокнистыми армирующими элементами и/или включающие волоконные маты или другие сетки или структуры можно использовать потому, что они уменьшают возможности перемещения материала в пресс-форме вдоль поверхности пресс-формы.

Альтернативно или в дополнение к сплошному армированию листового материала можно предложить армирование в виде отдельного слоя, например, помещенного между листовым материалом и основой.

Отдельный армирующий слой можно разместить по всей основе или, например, только в отдельных ее частях. Например, если отдельная секция продукта более чувствительна к повреждению или разрушению, то эту часть можно армировать дополнительно. Например, если продуктом является дверь, то можно дополнительно армировать те участки двери, которые тоньше других из-за декоративного формования или из-за других особенностей и/или те участки, которые более подвержены повреждениям.

Таким образом, конструкция может включать листовой материал со сплошным армированием, например, в виде коротких волокон и/или более длинных волокон, которые можно ввести, например, в виде тканей или матов. В дополнение или альтернативно армирование может быть в виде одного или нескольких слоев, отдельных от листового материала. Дополнительный армирующий слой может включать короткие и/или длинные волокна, например, из материалов, приведенных выше.

Во время прессования или формования предпочтительно, когда матричный материал, например, смола, проникает в структуру ткани или другой конструкции, образуя связку.

Предпочтительно, чтобы слой листового материала включал в себя отверждаемую композицию. В некоторых примерах изобретения листовой материал можно закреплять иным способом, чем отверждением.

Для формования и закрепления листового материала в пресс-форме предпочтительно подбирать соответствующие давление и нагрев.

Предпочтительно, чтобы в ходе прессования вязкость листового материала уменьшалась.

Предпочтительно, чтобы вязкость листового материала при нагревании и/или под давлением уменьшалась или он по меньшей мере частично становился текучим. Таким образом можно получить поток материала. Это может привести к улучшенному формованию листового материала, более равномерной толщине и/или уменьшению числа дефектов формования. Предпочтительно, чтобы во время прессования листовой материал по меньшей мере частично проникал в ячейки материала основы. Предпочтительно, чтобы листовой материал и основа были такими, чтобы на стадии формования листовой материал проникал в основу только частично, осуществляя хорошее связывание защитного покрытия с основой при сохранении подходящей толщины защитного слоя, что обеспечивает требуемые механические и другие свойства ламината.

Предпочтительно, чтобы выдерживалась единая толщина наносимого листового материала.

Предпочтительно, чтобы материал, например, SMC, помещали в пресс-форму в развернутом виде. Это облегчает производство и также может уменьшить давление, необходимое для стадии формования. Как будет показано ниже, можно нанести несколько слоев одинаковой толщины, которые предпочтительно перекрываются по краям для уменьшения риска образования промежутков в слое защитного' покрытия.

Предпочтительно вкладывать листовой материал практически на всю поверхность пресс-формы. Наложение SMC практически на всю площадь пресс-формы обеспечивает много преимуществ. Например, в некоторых конструкциях давление, необходимое для завершения стадии формования, можно понизить за счет уменьшения количества боковых потоков материала в пресс-форме. Кроме того, уменьшая поток материала по поверхности пресс-формы, можно уменьшить истирание и/или износ поверхности пресс-формы. Таким образом, формуемый материал можно выбирать из более широкого набора кандидатов, как показано более подробно ниже.

Листовой материал можно поместить в пресс-форму в виде одного куска. Предпочтительно помещать на поверхность пресс-формы несколько листов такого материала.

В некоторых конструкциях, например, когда поверхность пресс-формы велика или для облегчения обработки листового материала, в пресс-форму и/или на основу можно нанести несколько кусков листового материала. Предпочтительно, чтобы край одного листа перекрывался с краем соседнего листа. Таким образом уменьшается риск образования промежутков в защитном слое на поверхности основы. Было обнаружено, что дополнительный материал в области перекрывания не ухудшает качества конечного продукта: в некоторых примерах избыток материала может распределиться по основе и/или сбоку в пресс-форме.

Таким образом, в некоторых примерах, в частности при изготовлении сложных изделий, можно использовать несколько кусков листового материала.

Эта особенность также обеспечивает дополнительное преимущество, т.к. может привести к уменьшению потенциальных отходов листового материала. Более мелкие куски материала, например, не надо выбрасывать, а обрезки от более крупных кусков или вырезки (например, если панель должна включать лакированную секцию) можно утилизировать.

Предпочтительно повышать давление до уровня ниже 200 тонн, предпочтительно ниже примерно 100 тонн.

Как показано выше, традиционные способы производства SMC требуют повышенного давления для откачки воздуха, захваченного во время формирования