Вакуум-формованное упаковывание помещающегося на подложке продукта в плотно прилегающую пленку

Иллюстрации

Показать всеВ автомате упаковывают продукт, размещаемый на подложке, имеющей в боковой стенке по меньшей мере одно отверстие. Автомат содержит первую пленкоподающую пластину для удерживания листа пленки, его нагрева, перемещения в положение над подложкой с продуктом и герметичного соединения с подложкой и вакуумное устройство для удаления воздуха из подложки снизу листа через отверстие в боковой стенке. При этом пластина выполнена с возможностью отделять лист от пластины для его втягивания в подложку в то время, когда вакуумное устройство удаляет воздух из подложки. В способе вакуум-формованного упаковывания продукта на подложке с по меньшей мере одним отверстием в ее боковой стенке, используют лист пленки, удерживаемый с помощью первой пленкоподающей пластины, нагревают его, перемещают в положение над подложкой с продуктом и герметично соединяют с подложкой. Затем удаляют воздух из подложки снизу листа через отверстие. Причем во время удаления воздуха отделяют лист от пластины, позволяя втянуть лист в подложку. Группа изобретений обеспечивает снижение расхода пленки повышение качества и упрощение. 2 н. и 13 з.п. ф-лы, 21 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к вакуум-формованному упаковыванию продуктов в плотно прилегающую пленку. Более точно, настоящее изобретение относится к устройству и способу вакуум-формованного упаковывания помещающегося на подложке продукта в плотно прилегающую пленку.

Уровень техники

Вакуум-формованное упаковывание в плотно прилегающую пленку представляет собой хорошо известный способ упаковывания разнообразных продуктов, в частности, пищевых продуктов.

Известные способы вакуум-формованного упаковывания в плотно прилегающую пленку обычно используют для упаковывания пищевых продуктов, таких как свежее и замороженное мясо и рыба, сыр, мясо, подвергшееся технологической обработке, готовые блюда и т.п. Вакуум-формованное упаковывание в плотно прилегающую пленку описано, например, в патентах FR 1258357, FR 1286018, AU 3491504, US RE 30009, US 3574642, US 3681092, US 3713849. US 4055672 и US 5346735.

В принципе, вакуум-формованное упаковывание продукта в плотно прилегающую пленку представляет собой процесс горячего формования. В частности, продукт обычно помещают на жесткую или полужесткую подложку (такую как лоток, контейнер или чашка). Подложку с находящимся на ней продуктом помещают в вакуумную камеру, в которой пленку из термопластичного материала, удерживаемую с помощью вакуума в положении над продуктом, помещающимся на подложке, нагревают, чтобы размягчить ее. Затем вакуумируют пространство между подложкой и пленкой и, наконец, девакуумируют пространство над пленкой, чтобы пленка со всех сторон охватила продукт и герметично соединилась с поверхностью подложки, не занятой продуктом, в результате чего вокруг продукта и подложки образуется герметичная оболочка.

В заявке US 2007/0022717 описан автомат для газонепроницаемого упаковывания с использованием пленочного материала. Автомат имеет нижний станок, на который опираются два лотка, и верхний станок, имеющий режущие устройства и обращенный в сторону нижнего станка. Между верхним станком и нижним станком помещается пленка. Пленку сначала режут по наружному размеру лотков и впоследствии и(или) одновременно газонепроницаемо соединяют с наружным краем лотков. В области вокруг лотка создают вакуум, чтобы обеспечить глубокую вытяжку пленки в ответ на перепад давлений.

В заявке US 2005/0257501 описан автомат для упаковывания продукта, помещающегося на лотке. Автомат имеет нижний станок, на который опирается лоток, и верхний станок с режущим устройством. Во время работы пленку зажимают вдоль края лотка и с помощью верхнего станка деформируют в направлении от продукта. Затем вакуумируют пространство вокруг продукта, герметично соединяют пленку и край лотка, после чего разрезают пленку с помощью режущего устройства.

В патенте US 3481101 описан способ изготовления упаковок из плотно прилегающей пленки с использованием подложки с множеством отверстий в ее кромке. Согласно этому способу после заполнения лотка его покрывают нагретой пленкой, и создают вакуум, чтобы удалить находящийся внутри упаковки воздух и осуществить термическую сварку пленки с лотком с целью получения герметичного соединения пленки с кромкой лотка. В верхних боковых стенках лотка могут быть предусмотрены дополнительные отверстия, за счет чего нагретая пленка не только образует плотный контакт с кромкой лотка, но также частично втягивается в полость.

В патенте ЕР 320294 описан способ упаковывания в плотно прилегающую пленку, в котором лоток с загруженным в него продуктом и отверстием в боковой стенке помещают на вакуумный стол, с помощью рамы устанавливают над лотком избыточное количество термопластичной пленки, которую нагревают, пока она не начинает проседать над продуктом, затем создают вакуум с нижней стороны лотка, чтобы пленка приняла форму продукта и образовала термоотверждаемый шов вокруг краев лотка. После этого обрезают излишки пленки.

Краткое изложение сущности изобретения

Описанные известные способы вакуум-формованного упаковывания в плотно прилегающую пленку имеют некоторые недостатки.

Что касается автомата, описанного в заявках US 2007/0022717 и US 2005/0257501, пленку разрезают по размеру подложки внутри камеры, образованной верхним станком и нижним станком с помощью режущих устройств, расположенных на верхнем станке.

Во-первых, это невыгодно, поскольку для этого требуется довольно сложный и громоздкий верхний станок, оснащенный средством для удерживания пленки над подложкой с загруженным в нее продуктом, которая находится внутри вакуумной камеры.

Кроме того, это невыгодно, поскольку для этого требуется избыточное количество пленки относительно размера подложки, и эти излишки пленки отрезают от упаковки и выбрасывают во время или в конце процесса упаковывания. В действительности, пленка находится в виде непрерывного листа, смотанного в рулон (как показано, например, на фиг.3 заявки US 2005/0257501). Соответственно, необходимо избыточное количество пленки, чтобы размотать ее с рулона и разместить над продуктом на подложке. Кроме того, как описано в US 2007/0022717, в течение каждого цикла упаковывается несколько подложек (а именно, две) с продуктом, в результате чего между соседними подложками также присутствует избыток пленки. По расчетам заявителя избыток отрезаемой от упаковки и выбрасываемой пленки может составлять от 30% до 40% общего количества пленка, разматываемой из рулона.

Помимо этого, в автоматах, описанных в заявках US 2007/0022717 и US 2005/0257501, удаление воздуха изнутри подложки возможно только при условии удерживания пленки над подложкой и продуктом. Как только пленка касается поверхности подложки на протяжении замкнутого контура, воздух больше не может быть удален изнутри подложки. Так, в частности, при использовании глубокого лотка в качестве подложки для продукта между пленкой и нижней поверхностью подложки могут оставаться неблагоприятные воздушные полости. Воздушные полости могут отрицательно сказываться на сроке годности продукта, а также впечатлении, которое создает упаковка у потребителя.

В способах упаковывания в плотно прилегающую пленку, описанных в патентах US 3481101 и ЕР 0320294, отверстия в подложке позволяют удалять воздух изнутри подложки даже после соприкосновения пленки с подложкой, за счет чего снижается вероятность сохранения воздушных полостей в упаковке.

Соответственно, перед заявителем стояла задача создания автомата для вакуум-формованного упаковывания помещающегося на подложке продукта в плотно прилегающую пленку, в котором (подобно способам упаковывания в плотно прилегающую пленку согласно патентам US 3481101 и ЕР 0320294) снижена вероятность сохранения воздушных полостей в упаковке и одновременно преодолен по меньшей мере один из упомянутых недостатков автоматов согласно заявкам US 2007/0022717 и US 2005/0257501, т.е. более простого и компактного, чем эти автоматы и сводящего к минимуму избыток пленки, отрезаемой от упаковки и выбрасываемой во время или в конце процесса упаковывания.

Согласно первой особенности настоящего изобретения предложен автомат для вакуум-формованного упаковывания в плотно прилегающую пленку продукта, помещающегося на подложке, имеющей боковую стенку по меньшей мере с одним отверстием, содержащий:

первую пленкоподающую пластину, служащую для удерживания листа пленки, нагрева листа пленки, перемещения листа пленки в положение над подложкой с помещающимся на ней продуктом и герметичного соединения листа пленки с подложкой, и

вакуумное устройство для удаления воздуха изнутри подложки снизу листа пленки по меньшей мере через одно отверстие,

при этом первая пленкоподающая пластина сконфигурирована высвобождать лист пленки и тем самым позволять втягивать лист пленки в подложку в то время, как вакуумное устройство удаляет воздух изнутри подложки.

Автомат предпочтительно дополнительно содержит вторую пленкоподающую пластину, при этом первая пленкоподающая пластина и вторая пленкоподающая пластина расположены таким образом, что:

на первой стадии работы автомата первая пленкоподающая пластина удерживает первый лист пленки и нагревает первый лист пленки, а вторая пленкоподающая пластина высвобождает второй лист пленки и тем самьм позволяет втягивать второй лист пленки в первую подложку, и

на второй стадии работы автомата вторая пленкоподающая пластина удерживает третий лист пленки и нагревает третий лист пленки, а первая пленкоподающая пластина высвобождает первый лист пленки и тем самьм позволяет втягивать первый лист пленки во вторую подложку.

Автомат предпочтительно дополнительно содержит вращающийся цилиндр, который способен вращаться вокруг своей оси X, и с которым соединены первая пленкоподающая пластина и вторая пленкоподающая пластина, в результате чего при вращении цилиндра вокруг своей оси Х первая пленкоподающая пластина и вторая пленкоподающая пластина меняются положениями.

Автомат предпочтительно дополнительно содержит устройство для закрепления рулона, служащее опорой для рулона пленки, от которого отрезают лист пленки.

Автомат предпочтительно дополнительно содержит режущее устройство, имеющее режущее лезвие для отрезания листа пленки от рулона пленки и опорную плиту для удерживания листа пленки после того, как ее отрезают.

Опорная плита предпочтительно имеет несколько отверстий для вакуумирования, позволяющих удерживать лист пленки.

Первая пленкоподающая пластина предпочтительно опирается на опорную плиту с помещающимся между ними листом пленки, и за счет адгезии отодвигает лист пленки от опорной плиты.

Первая пленкоподающая пластина предпочтительно имеет соединенное с вакуумным устройством отверстие для вакуумирования, при этом первая пленкоподающая пластина удерживает лист пленки и позволяет повторно подавать воздух и тем самым побуждать первую пленкоподающую пластину высвобождать лист пленки.

Автомат предпочтительно дополнительно содержит подставку, на которую опирается подложка при втягивании листа пленки в подложку.

Согласно первому предпочтительному варианту осуществления подставка имеет неподвижный наружный элемент и подвижный внутренний элемент, на который опирается подложка, неподвижный наружный элемент имеет один или несколько вакуумных каналов, проходящих по его толщине и соединенных с вакуумным устройством, при этом вакуумные каналы сообщаются по меньшей мере с одним отверстием, когда подложка опирается на подвижный внутренний элемент, который входит в полость неподвижного наружного элемента.

Согласно второму предпочтительному варианту осуществления подставка имеет наружный элемент, неподвижную опорную плиту и адаптер с несколькими выравнивающими опорами, при этом на адаптер опирается подложка, а он опирается на неподвижную опорную плиту, с нижней стороны которой выступает несколько выравнивающих опор, наружный элемент имеет основание и боковую стенку, которые образуют центральную полость с размерами, позволяющими неподвижной опорной плите и адаптеру плавно входить в центральную полость.

Согласно второй особенности настоящего изобретения предложен способ вакуум-формованного упаковывания помещающегося на подложке продукта в плотно прилегающую пленку, в котором:

проделывают по меньшей мере одно отверстие в боковой стенке подложки,

используют лист пленки,

с помощью первой пленкоподающей пластины удерживают лист пленки, нагревают лист пленки, перемещают лист пленки в положение над подложкой с помещающимся на ней продуктом и герметично соединяют лист пленки с подложкой,

удаляют воздух изнутри подложки снизу листа пленки по меньшей мере через одно отверстие, и

во время удаления воздуха изнутри подложки высвобождают лист пленки из первой пленкоподающей пластины и тем самым позволяют втянуть лист пленки в подложку.

При осуществлении способа предпочтительно:

на первой стадии с помощью первой пленкоподающей пластины удерживают первый лист пленки и нагревают первый лист пленки, а с помощью второй пленкоподающей пластины высвобождают второй лист пленки и тем самым позволяют втянуть второй лист пленки в первую подложку, и

на второй стадии с помощью второй пленкоподающей пластины удерживают третий лист пленки и нагревают третий лист пленки, а с помощью первой пленкоподающей пластины высвобождают первый лист пленки и тем самьм позволяют втянуть первый лист пленки во вторую подложку.

При осуществлении способа предпочтительно высвобождают лист пленки из первой пленкоподающей пластины после достижения внутри подложки предварительно заданного низкого давления, составляющего менее 50 мбар, предпочтительно от 3 мбар до 40 мбар, более предпочтительно от 5 мбар до 30 мбар, еще более предпочтительно от 10 мбар до 20 мбар.

При осуществлении способа предпочтительно высвобождают лист пленки из первой пленкоподающей пластины по истечении предварительно заданного времени, составляющего от 0,5 сек до 2,5 сек, предпочтительно от 1 сек до 2 сек.

Краткое описание чертежей

Настоящее изобретение станет более ясным после ознакомления со следующим далее описанием, приведенным в качестве примера, а не ограничения, со ссылкой на сопровождающие чертежи, на которых:

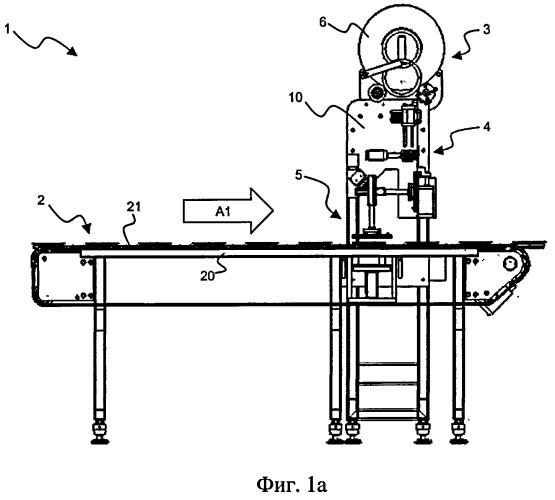

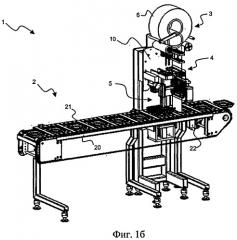

на фиг.1а и 1б показана боковая и аксонометрическая проекции, соответственно, автомата согласно одному из предпочтительных вариантов осуществления настоящего изобретения,

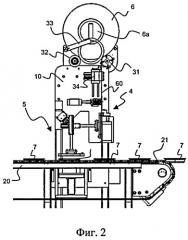

на фиг.2 показана боковая проекция части автомата, показанного на фиг.1а и 1б,

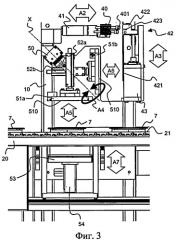

на фиг.3 показан увеличенный вид одной из деталей на фиг.2,

на фиг.4 показан вид в перспективе части автомата во время работы;

на фиг.5а-5з показаны различные стадии вакуум-формованного упаковывания в плотно прилегающую пленку, осуществляемого автоматом согласно первому варианту осуществления, и

на фиг.6а-6з показаны различные стадии вакуум-формованного упаковывания в плотно прилегающую пленку, осуществляемого автоматом согласно второму варианту осуществления.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг.1а, 1б, 2, 3 и 4 показан автомат 1 для вакуум-формованного упаковывания в плотно прилегающую пленку помещающегося на подложке продукта согласно одному из предпочтительных вариантов осуществления настоящего изобретения. Соответствующие элементы на различных фигурах обозначены одинаковыми позициями. Чертежи выполнены не в масштабе.

Автомат 1 предпочтительно имеет раму 10, узел 2 транспортировки подложек, устройство 3 для закрепления рулона, узел 4 резки пленки, узел 5 упаковывания и вакуумное устройство, такое как вакуумный насос (не показанный на чертежах) и т.п.

Узел 2 транспортировки подложек предпочтительно содержит плоскость 20 скольжения и конвейерную ленту 21, установленную с возможностью скользящего контакта на плоскости 20 скольжения. Узел 2 транспортировки подложек прикреплен к раме 10, при этом плоскость 20 скольжения является преимущественно горизонтальной, а конвейерная лента 21 скользит по плоскости 20 скольжения в горизонтальном направлении, указанном стрелкой указанном стрелкой А1 на фиг.1а. Плоскость 20 скольжения имеет отверстие 20а (которое видно, например, на фиг.5а-5з) рядом с рамой 10, в которое входит узел 5 упаковывания, как будет подробнее описано далее. Узел 2 транспортировки подложек дополнительно содержит шаговый электродвигатель 22 для пошагового управления конвейерной лентой 21.

Устройство 3 для закрепления рулона предпочтительно содержит два вращающихся цилиндра 31, 32, которые в горизонтальном направлении выступают из верхней части рамы 10 и на которые опирается рулон 6 пленки. Устройство 3 для закрепления рулона предпочтительно дополнительно содержит рычаг 33, прикрепленный к раме 10 и предотвращающий осевое перемещение рулона 6 пленки. Кроме того, устройство 3 для закрепления рулона предпочтительно содержит перфорирующие устройства 34, служащие преимущественно для придания краям пленки правильного профиля, чтобы после поперечной резки в узле 4 он соответствовал форме горловины лотка с закругленными углами. Перфорирующие устройства 34 также могут помогать удерживать часть пленки 60, размотанную с рулона 6, преимущественно в вертикальном положении. В качестве альтернативы, пленка может разматываться с рулона 6 и подаваться на первый заправочный валик горизонтально, а не вертикально, как показано на чертежах. В таком случае перфорирующие устройства 34 могут находиться ближе к рулону 6 пленки в пространстве между рулоном 6 пленки и первым заправочным валиком и поворачиваться на 90°, чтобы перфорировать пленку, пока она находится в горизонтальном положении.

Пленка, смотанная в рулон 6, предпочтительно изготовлена из гибкого многослойного материала, содержащего по меньшей мере первый наружный термосклеиваемый слой, необязательный газонепроницаемый барьерный слой и второй наружный термостойкий слой. Наружный термосклеиваемый слой предпочтительно содержит полимер, способный привариваться к внутренней поверхности подложек, содержащих упаковываемые продукты, как, например, гомо- или сополимеры этилена, такие как LDPE, сополимеры этилена и альфа-олефина, сополимеры этилена и акриловой кислоты, сополимеры этилена и метакриловой кислоты и сополимеры этилена и винилацетата, иономеры, сополиэфиры, например, PETG. Необязательный газонепроницаемый барьерный слой предпочтительно содержит непроницаемые для кислорода смолы, такие как PVDC, EVOH, полиамиды и смеси EVOH и полиамидов. Наружный термостойкий слой предпочтительно состоит из гомо- или сополимеров этилена, сополимеров этилена и циклических олефинов, таких как сополимеры этилена и норборнена, гомо- и сополимеров пропилена, иономеров, (со)полиэфиров, (со)полиамидов. Пленка также может содержать другие слои, такие как клеевые слои или объемные слои для увеличения толщины пленки и улучшения ее механических свойств. Один или несколько слоев пленки предпочтительно сшиты для повышения прочности пленки и(или) ее термостойкости. Сшивание может достигаться путем использования химических добавок или путем обработки слоев пленки энергетическим излучением. Пленка предпочтительно имеет толщину от 50 микрон до 200 микрон, более предпочтительно от 60 до 180 микрон, еще более предпочтительно от 70 микрон до 150 микрон. Ширина пленки предпочтительно преимущественно равна ширине подложки, содержащей упаковываемый продукт.

Узел 4 резки пленки предпочтительно содержит режущее устройство 40 с режущим лезвием 401 и первым поршнем 41. Первый поршень 41 может быть заменен электрическим, пневматическим или гидравлическим линейным исполнительным механизмом любого другого рода. Первый поршень 41 предпочтительно прикреплен к раме 10 снизу устройства 3 для закрепления рулона и соединен с режущим устройством 40 таким образом, чтобы толкать и тянуть его в горизонтальном направлении, указанном двойной стрелкой А2 на фиг.3. Узел 4 резки пленки дополнительно содержит подкладку 42 и второй поршень 43. Второй поршень 43 может быть заменен электрическим, пневматическим или гидравлическим линейным исполнительным механизмом любого другого рода. Второй поршень 43 предпочтительно прикреплен к раме 10 и соединен с подкладкой 42 таким образом, чтобы толкать и тянуть его в вертикальном направлении, указанном двойной стрелкой A3 на фиг.3. Подкладка 42 предпочтительно содержит опорную плиту 421 с несколькими отверстиями и опорный элемент 422 с пазом 423. Режущее устройство 40 и подкладка 42 предпочтительно расположены таким образом, что между ними находится часть пленки 60, разматываемая с рулона 6.

Узел 5 упаковывания предпочтительно содержит вращающийся цилиндр 50, установленный на раме 10 и способный вращаться вокруг своей оси X, обозначенной двойной стрелкой А4 на фиг.3. Ось Х предпочтительно образует угол около 45° с направлением в вертикальной плоскости. Вращающийся цилиндр 50 может быть заменен электрическим, пневматическим или гидравлическим линейным исполнительным механизмом любого другого рода. Кроме того, узел 5 упаковывания содержит две пленкоподающие пластины 51а, 51b и два третьих поршня 52а, 52b. Третьи поршни 52а, 52b могут быть заменены электрическим, пневматическим или гидравлическим линейным исполнительным механизмом любого другого рода. Третьи поршни 52а, 52b соединены с вращающимся цилиндром 50 и образуют преимущественно прямой угол с ним, т.е. ось одного из двух третьих поршней (например, 52а) проходит в вертикальном направлении, а ось другого поршня (например, 52b) проходит в горизонтальном направлении, как показано на фиг.3. Каждый из третьих поршней 52а, 52b соединен с соответствующей пленкоподающей пластиной 51а, 51b таким образом, чтобы толкать и тянуть ее в направлении, указанном двойными стрелками А5 и Аб, соответственно. При повороте вращающегося цилиндра 50 вокруг оси Х на угол около 180° (по часовой стрелке или против часовой стрелки), два поршня 52а, 52b и соответствующие пленкоподающие пластины 51а, 51b могут меняться положениями. Каждая пленкоподающая пластина 51а, 51b предпочтительно имеет нагреваемую поверхность 510 и по меньшей мере одно отверстие 520 (которое видно на фиг.5а-5к), соединенное с вакуумным насосом. Согласно одному из предпочтительных вариантов осуществления настоящего изобретения пленкоподающие пластины 51а и 51b проиллюстрированы на чертежах как плоские поверхности. Тем не менее, также может быть предусмотрено использование профилированных пленкоподающих пластин, имеющих внутреннюю вогнутую поверхность с плоскими краями, соответствующими краю подложки, на которой помещается упаковываемый продукт.Это позволяет также упаковывать продукты, выступающие из подложки.

Узел 5 упаковывания предпочтительно дополнительно содержит подставку 53 и четвертый поршень 54. Четвертый поршень 54 может быть заменен электрическим, пневматическим или гидравлическим линейным исполнительным механизмом любого другого рода. Четвертый поршень 54 прикреплен к раме 10 снизу плоскости 20 скольжения и соединен с подставкой 53 таким образом, чтобы толкать и тянуть по меньшей мере ее часть в вертикальном направлении, указанном двойной стрелкой А7 на фиг.3, через отверстие 20а в плоскости 20 скольжения.

Далее со ссылкой на фиг.5а-5з будет более подробно описана подставка 53 согласно первому предпочтительному варианту осуществления.

Согласно первому предпочтительному варианту осуществления подставка 53 предпочтительно содержит неподвижный наружный элемент 530 и подвижный внутренний элемент 531. Неподвижный наружный элемент 530 имеет основание и боковую стенку, образующие центральную полость. Неподвижный наружный элемент 530 предпочтительно имеет вакуумные каналы 532, соединенные с упомянутым вакуумным насосом. Они могут находиться, например, на дне неподвижного наружного элемента 530 или, как показано на фиг.5а-5з, проходить по толщине боковой стенки неподвижного наружного элемента 530. В частности, в варианте осуществления, проиллюстрированном на фиг.5а-5з, вакуумные каналы 532 согласованы с отверстиями в боковых стенках лотка, опирающегося на подвижный внутренний элемент 531, которые опирается на основание неподвижного наружного элемента 530. Внутренняя поверхность боковой стенки неподвижного наружного элемента 530 предпочтительно выполнена в соответствии с контуром подложки, на которой помещается упаковываемый продукт. В основании неподвижного наружного элемента 530 имеется центральное отверстие. Неподвижный наружный элемент 530 предпочтительно прикреплен к раме 10 снизу плоскости 20 скольжения. Подвижный внутренний элемент 531 предпочтительно имеет опорную плиту и шток, соединенный с четвертым поршнем 54 (не показан на фиг.5а-5з) и входящий в центральное отверстие основания неподвижного наружного элемента 530. Четвертый поршень 54 обеспечивает скользящее движение подвижного внутреннего элемента 531 в центральной полости неподвижного наружного элемента 530 между первым положением (показанным на фиг.5а, 56 и 5з), в котором его опорная плита входит в отверстие 20а в плоскости 20 скольжения и преимущественно совмещена с плоскостью 20 скольжения, и вторым положением (показанным на фиг.5в-5ж), в котором его опорная плита опирается на основание неподвижного наружного элемента 530.

Далее более подробно описана работа автомата 1 с подставкой 53 согласно первому варианту осуществления.

Сначала нагреваемую поверхность 510 пленки пленкоподающих пластин 51 а, 51b нагревают до предварительно заданной температуры. Предварительно заданная температура предпочтительно составляет от 140°С до 200°С. Предполагается, что третьи поршни 52а, 52b с пленкоподающими пластинами 51а, 51b изначально находятся в положении, показанном на фиг.3, т.е. ось третьего поршня 52а проходит в вертикальном направлении, а ось третьего поршня 52b проходит в горизонтальном направлении.

Затем узел 4 резки пленки предпочтительно начинает нарезать на листы 61 разматываемую часть пленки 60, которая выровнена по вертикали между режущим устройством 40 и подкладкой 42. В частности, перед каждой операцией резки второй поршень 43 предпочтительно толкает подкладку 42 в вертикальном направлении, указанном двойной стрелкой A3 на фиг.3, пока опорный элемент 422 не окажется напротив режущего устройства 40. Затем, разматываемую часть пленки 60 вытягивают на заданную длину, предпочтительно соответствующую длине подложек 7. Этот может быть сделано любым обычным способом, например, с помощью датчика положения, которому известно угловое положение вращающегося цилиндра 31 и который соответствующим образом регулирует его перемещение для обеспечения предварительно заданной длины разматываемой пленки. Когда разматываемая часть пленки 60 имеет предварительно заданную длину, первый поршень 41 предпочтительно толкает режущее устройство 40 в горизонтальном направлении, указанном двойной стрелкой А2 на фиг.3, пока режущее устройство 40 не прижмется к опорному элементу 422, а режущее лезвие 401 не войдет в паз 423 и тем самым отрежет лист 61 пленки, ширина и длина которого равны ширине и длине, соответственно, подложки 7. После того, как лист 61 пленки отрезан, первый поршень 41 предпочтительно тянет режущее устройство 40 в горизонтальном направлении, указанном двойной стрелкой А2 на фиг.3, и тем самым отодвигает режущее устройство 40 от листа 61 пленки и опорного элемента 422. Преимущественно в это же время второй поршень 43 предпочтительно тянет подкладку 42 вниз в вертикальном направлении, указанном двойной стрелкой A3 на фиг.3, пока опорная плита 421 не окажется напротив пленкоподающей пластины 51b (как показано на фиг.3). Преимущественно в это же время осуществляют вакуумирование через отверстия в опорной плите 421.

При протягивании подкладки 42 вниз лист 61 пленки также протягивается вниз, поскольку он удерживается за одно целое с ней за счет вакуумирования через отверстия в опорной плите 421.

Кроме того, при протягивании подкладки 42 вниз третий поршень 52b толкает пленкоподающую пластину 51b в горизонтальном направлении, указанном двойной стрелкой Аб, пока пленкоподающая пластина 51b и опорная плита 421 с расположенным между ними листом 61 пленки не прижмутся друг к другу.

Затем с помощью вакуум-формованного насоса вакуумируют пространство между нагреваемой поверхностью 510 пленкоподающей пластины 51b и листом 61 пленки по меньшей мере через одно отверстие 520 в пленкоподающей пластине 51b, и девакуумируют его через отверстия в опорной плите 421. Таким способом пленкоподающая пластина 51b удерживает лист 61 пленки за счет адгезии, т.е. лист 61 пленки прилипает к нагреваемой поверхности 510 пленкоподающей пластины 51b. При касании листа 61 пленки нагреваемой поверхности 510 (которая, как упомянуто выше, нагрета до предварительно заданной температуры) он преимущественно начинает нагреваться и размягчаться.

Затем при поддерживаемом вакууме в пространстве между нагреваемой поверхностью 510 и листом 61 пленки третий поршень 52b, ось которого проходит по горизонтали, предпочтительно тянет пленкоподающую пластину 51b в направлении, указанном двойными стрелками А6 на фиг.3, чтобы отодвинуть ее от опорной плиты 421. За счет вакуума лист 61 пленки преимущественно остается прилипшим к нагреваемой поверхности 510.

В то же время, упаковываемые продукты 8 помещают на соответствующие подложки 7, такие как, например, лотки. Каждая подложка 7 предпочтительно имеет основание, боковую стенку и одно или несколько отверстий 70 в боковой стенке. Подложка 7 предпочтительно имеет n отверстий, число которых составляет от 2 до 12. Диаметр отверстий 70 предпочтительно составляет от 0,5 мм до 3,0 мм, более предпочтительно от 0,75 мм до 3,0 мм. Число и размер отверстия(-й) предпочтительно таковы, что nА≥4 мм2, более предпочтительно nА≥7 мм2, где А означает площадь одного отверстия 70. Отверстия 70 предпочтительно имеют одинаковый размер и форму. Отверстия 70 предпочтительно расположены вблизи края боковой стенки для снижения вероятности пролива жидких продуктов и(или) засорения отверстий 70. Отверстия 70 предпочтительно равномерно распределены по площади боковой стенки. Отверстия 70 предпочтительно расположены по углам боковой стенки. За счет этого дополнительно снижается вероятность воздушных полостей в готовой упаковке.

Подложки 7 предпочтительно изготовлены из однослойного или многослойного термопластичного материала, обладающего свойствами газового барьера. Примерами газонепроницаемых однослойных термопластичных материалов являются (со)полиэфиры, (со)полиамиды и т.п. В случае использования многослойного термопластичного материала он предпочтительно содержит по меньшей мере один газонепроницаемый барьерный слой и по меньшей мере один термосклеиваемый слой для сваривания листа 61 пленки с поверхностью подложки 7. Примеры' газонепроницаемых полимеров, которые могут применяться в газонепроницаемом барьерном слое, являются PVDC, EVOH, (со)полиамиды, (со)полиэфиры и их смеси. Термосклеиваемый слой предпочтительно изготовлен из полиолефина, такого как гомо- или сополимеры этилена, например, в частности, полиэтилен, сополимеры этилена и альфа-олефина и со-полимеры этилена и винилацетата, гомо- или сополимеры пропилена, такие как сополимеры этилена и пропилена и тройные сополимеры этилена, пропилена и альфа-олефина и иономеров или гомо- или сополиэфиров, например PETG (модифицированного гликолем полиэтилентерефталата). Многослойный термопластичный материал также может содержать клеевые слои для улучшения сцепления газонепроницаемого слоя с соседними слоями. Он также может содержать объемные слои для придания структуре достаточной толщины и(или) желаемых механических свойств. В подложке 7 могут присутствовать вспененные химическим или физическим способом слои, в частности, для использования в качестве объемных слоев. Могут также присутствовать другие известные из техники слои для придания подложке 7 определенных желаемых свойств, например, слои, позволяющие сделать готовую упаковку легко открываемой или поддающейся повторной герметизации. Общая толщина однослойного или многослойного термопластичного материала предпочтительно составляет менее 10 мм, более предпочтительно от 0,2 мм до 8,0 мм, еще более предпочтительно от 0,3 мм до 7,0 мм.

Затем подложки 7 с размещенными на ней продуктами 8 помещают на плоскость 20 скольжения, и конвейерная лента 21 пошагово плавно перемещает их вдоль плоскость 20 скольжения в направлении, указанном стрелкой А1 на фиг.1а. Как показано на фиг.5а, конвейерная лента 21 (не показанная на фиг.5а) пошагово плавно перемещает одну из подложек 7 с размещенным на ней продуктом 8 вдоль плоскости 20 скольжения, пока она не достигнет отверстия 20а, в которое входит подставка 53, и соответствующим образом не окажется на опорной плите подвижного внутреннего элемента 531.

По мере перемещения подложки 7 на опорную плиту подвижного внутреннего элемента 531 по конвейерной ленте 21 вращающийся цилиндр 50 предпочтительно поворачивается на 180° вокруг своей оси X, в результате чего пленкоподающие пластины 51 а, 51b меняются положениями. Соответственно, теперь ось третьего поршня 52b проходит вертикально, а пленкоподающая пластина 51b, удерживающая лист 61 пленки, теперь расположена над подложкой 7 и продуктом 8 (смотри фиг.5б). Вакуумирование пространства между нагреваемой поверхностью 510 пленкоподающей пластины 51b и листа 61 пленки условно обозначено стрелкой А8.

Затем четвертый поршень 54 перемещает подвижный внутренний элемент 531 вниз в вертикальном направлении, указанном стрелкой А7 на фиг.3, пока его основание не упрется в основание неподвижного наружного элемента 530 (смотри фиг.5в).

Затем при поддерживаемом вакууме в пространстве между нагреваемой' поверхностью 510 и листом 61 пленки третий поршень 52 толкает пленкоподающую пластину 51b вниз в вертикальном направлении, указанном стрелкой А5 на фиг.3, пока нагреваемая поверхность 510 не войдет в контакт с краем подложки 7, опирающейся на неподвижный наружный элемент 530 подставки 53, и лист 61 пленки не закроет отверстие подложки 7, как показано на фиг.5 г. Края листа 61 пленки соединяют с краем подложки 7 предпочтительно воздухонепроницаемо за счет давления со стороны, пленкоподающей пластины 51b.

Затем изнутри подложки 7 с помощью вакуум-формованного насоса удаляют воздух через отверстия 70 и вакуумные каналы 532, как схематически указано стрелками А9 на фиг.5д. За счет этого внутри подложки 7 снизу листа 61 пленки преимущественно создается вакуум (т.е. снижается давление). Можно заметить, что даже при создании вакуума снизу листа 61 пленки, он продолжает прилипать к нагреваемой поверхности 510. Это объясняется тем, что низкое давление, создаваемое между нагреваемой поверхностью 510 и листом 61 пленки, является более низким, чем низкое давление, создаваемое снизу листа 61 пленки.

После того, как внутри подложки 7 снизу листа 61 пленки достигнуто предварительно заданное низкое давление (обычно порядка до 50 мбар, предпочтительно от 3 до 40 мбар, более предпочтительно от 5 до 30 мбар, еще более предпочтительно 10-20 мбар), в пространство между нагреваемой поверхностью 510 и листом 61 пленки повторно подают воздух по меньшей мере через одно отверстие 520 в пленкоподающей пластине 51b, как указано стрелкой А8' на фиг.5е. Воздух может повторно подаваться немедленно после достижения предварительно заданного низкого давления или по истечении предварительно заданного дополнительного времени. В качестве альтернативы воздух повторно подают по истечении предварительно заданного времени (обычно от 0,5 до 2,5 сек, предпочтительно от 1 до 2 сек). После этого лист 61 пленки перестает прилипать к нагреваемой поверхности 510, и под действием вакуума втягивается вниз внутрь подложки 7. При втягивании листа 61 пленки вниз вакуумный насос предпочтительно продолжает удалять воздух из подложки 7 через отверстия 70. Перемещающийся вниз на подложку 7 лист 61 пленки преимущественно помогает воздуху выходить из подложки 7 через отверстия 70. Поскольку лист 61 пленки нагревается (а затем размягчается) под действием вакуума внутри подложки 7, он деформируется и прилипает к продукту 8 и внутренней поверхности подложки 7, как показано на фиг.5е. Удаление воздуха изнутри подложки 7 может преимущественно продолжаться, пока лист 61 пленки не закроет отверстия 70. Как только лист 61 пленки закрывает отверстия 70, прилипая к внутренней поверхности подложки 7 вдоль замкнутого контура, окружающего такие отверстия 70, удаление воздуха изнутри подложки 7 прекращается. Когда удаление воздуха изнутри подложки 7 прекращено, вакуумирование упаковки завершается.

После этого третий поршень 52b тянет пленкоподающую пластину 51b в вертикальном направлении, указанном стрелкой А5 на фиг.3, и тем самым отодвигает ее от подставки 53 (смотри фиг.5ж).

Пространство ниже подложки 7 девакуумируют, после чего четвертый поршень 54 предпочтительно толкает подвижный внутренний элемент 531 подставки 53 в вертикальном направлении, указанном стрелкой А7 на фиг.3, пока подвижный внутренний элемент 531 снова преимущественно не совместится с плоскостью 20 скольжения (смотри фиг.5з). За счет этого подложка 7 может продолжать пошагово плавно перемещаться вдоль плоскость 20 скольжения в горизонтальном направлении, указанном стрелкой А1, под действием конвейерной ленты 21.

В приведенном выше описании рассмотрена работа одной пленкоподающей пластины 51b. Тем не менее, в автомате 1