Способ изготовления изделий из углерод-карбидокремниевого материала

Иллюстрации

Показать всеИзобретение может быть использовано при получении конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, для химической, нефтехимической, химико-металлургической промышленности и авиатехники. На заготовке из пористого углеграфитового материала формируют шликерное покрытие на основе композиции из силицирующего агента и временного связующего. Шликерное покрытие выполняют комбинированным с внутренним слоем на основе композиции из порошка нитрида кремния и некоксообразующего полимерного связующего и наружным - на основе композиции из смеси порошков карбида кремния и кварца, взятых в соотношении 1:(2-3), и жидкого стекла, или силоксанового связующего, или коллоидного раствора кремнезема в воде. Затем проводят силицирование путем нагрева заготовки в вакууме до температуры 1800°C, выдержки в течение 1-2 часов при 1800-1850°C и охлаждения. Силицирование проводят в парах кремния при давлении в реакторе не более 35 мм рт.ст., для чего в садку дополнительно устанавливают тигли с кремнием. Нагрев в интервале 1400-1700°C ведут со скоростью не менее 300-350 град/час. Упрощается способ изготовления крупногабаритных изделий из углерод-карбидокремниевого материала, обеспечивается высокая чистота их поверхности и высокая прочность. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды и может быть использовано в химической, нефте-химической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред.

Известен способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование жидкофазным методом путем погружения заготовки в расплав кремния [пат. США №4397901, кл. C2311/08, 1983 г.]

Недостатком способа является его сложность из-за сложного аппаратурного оформления при использовании его для изготовления крупногабаритных изделий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме до температуры 1800°C, выдержки в течение 1-2 часов при 1800-1850°С и охлаждения. При этом в качестве силицирующего агента в шликерном покрытии используют порошок кремния [пат. РФ №3084425, кл. C04B 35/52, 1997 г.].

Благодаря упрощению аппаратурного оформления упрощается технология изготовления.

Тем не менее он остается еще достаточно сложным применительно к изготовлению крупногабаритных изделий из-за необходимости нагрева их с 1300 до 1650°C со скоростью не менее 600 град/час для быстрого перевода расплава кремния в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходит затекание вязкого расплава кремния в поверхностные поры материала заготовки и его науглероживание, что приводит к потере его способности течь при последующем нагреве и, как следствие, к поверхностному силицированию с образованием наростов на изделии. К увеличению вязкости расплава кремния приводит также его частичная карбидизация из-за взаимодействия с углерод содержащим и реакторными газами.

Задачей изобретения является упрощение способа изготовления крупногабаритных изделий из УККМ с обеспечением высокой чистоты их поверхности и высокой прочности УККМ.

Эта задача решается за счет того, что в способе изготовления изделий из УККМ, включающем изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме в течение 1-2 часов при 1800-1850°C и охлаждения, в соответствии с заявляемым способом шликерное покрытие выполняют комбинированным с внутренним слоем на основе композиции из порошка нитрида кремния и некоксообразующего полимерного связующего и наружным- на основе композиции из смеси порошков карбида кремния и кварца, взятых в соотношении 1:(2:3), и жидкого стекла или силоксанового связующего, или коллоидного раствора кремнезема в воде; при этом силицирование проводят в парах кремния при давлении в реакторе не более 35 мм рт.ст., для чего в садку устанавливают тигли с кремнием.

В одном из более предпочтительных вариантов осуществления способа силицирование проводят в насыщенных парах кремния.

В другом предпочтительном варианте осуществления способа нагрев в интервале 1400-1700°C проводят со скоростью не менее 300-350 град/час.

Использование в шликерной композиции для внутреннего слоя шликерного покрытия композиции из порошка нитрида кремния и некоксообразующего полимерного связующего в совокупности с проведением силицирования в парах кремния при давлении в реакторе не более 35 мм рт.ст. обеспечивает возможность получения из нитрида кремния расплава кремния. В этих условиях разложение нитрида кремния происходит при температуре 1600-1650°C с ~40%-ым выходом расплава и ~60%-ым - паров кремния от стехиометрического.

При давлении в реакторе более 35 мм рт.ст. уменьшается концентрация паров кремния из-за снижения скорости его испарения, а также повышается температура, при которой происходит разложение нитрида кремния.

В интервале температур 1600-1650°C расплав кремния имеет приемлемую (не слишком высокую и не слишком низкую) химическую активность, что позволяет исключить карбидизацию углеродных волокон.

В интервале температур 1600-1650°C расплав кремния имеет низкую вязкость. Поэтому он мог бы пропитать на всю толщину заготовку из пористого углеграфитового материала, а его избыток - стечь с заготовки. Однако при низкой скорости нагрева, а значит длительном контакте с углеродсодержащими реакторными газами, нитрид кремния частично карбидизуется с образованием тугоплавких соединений, а именно: карбида и карбонитрида кремния. Их наличие в расплаве кремния приводит к увеличению его вязкости и, как следствие, к поверхностному силицированию с образованием на поверхности заготовки наростов.

Проведение процесса силицирования в парах кремния позволяет химически связать по крайней мере часть углеродсодержащих газов. Однако, в интервале 1000-1300°C еще мала концентрация паров кремния, а значит, мала эффективность связывания ими углеродсодержащих газов.

Выполнение шликерного покрытия комбинированным с наружным слоем на основе композиции из смеси порошков карбида кремния и кварца, взятых в соотношении 1:(2:3), и жидкого стекла или силоксанового, или коллоидного раствора кремнезема в воде, в совокупности с проведением процесса силицирования в парах кремния позволяет существенно уменьшить количество и время контакта углеродсодержащих газов с частицами нитрида кремния.

В интервале 1000-1300°C это достигается за счет того, что внутренний слой защищен от доступа к нему углеродсодержащих газов наружным плотным слоем шликерного покрытия.

Выше 1300°C по мере повышения концентрации паров кремния происходит их химическое взаимодействие с двуокисью кремния (SiO2), входящей в состав жидкого стекла (или силоксанового, или коллоидного раствора кремнезема в воде) и смесь порошков (SiC и SiO2), с образованием моноокиси кремния (SiO)

S i O 2 + S i п а р → 2 S i O п а р (1)

Моноокись кремния (SiO) диффундирует в объем реактора, двигаясь навстречу потоку углеродсодержащих газов. Моноокись кремния имеет более высокое давление (концентрацию) паров, чем кремний, и поэтому способна в большей степени химически связывать углеродсодержащие газы, в частности угарный газ (CO), по реакциям:

S i O + C O → S i + C O 2 (2)

S i O + 3 C O → S i C + C O 2 (3)

В интервале 1300-1500°C уменьшение количества и времени контакта частиц нитрида кремния с углеродсодержащими газами достигается за счет того, что часть толщины наружного слоя все еще остается плотной и защищает внутренний слой от доступа к нему углеродсодержащих газов.

Выше 1500°C начинает протекать реакция между SiC и SiO2 с образованием летучей SiO:

S i C + 2 S i O 2 → 3 S i O + C O (4)

В результате ее протекания, а также благодаря тому, что SiC и SiO2 взяты в соотношении 1:(2:3), происходит полное разложение наружного слоя шликерного покрытия. Тем самым исключается вероятность попадания тугоплавких частиц SiC в расплав кремния к моменту разложения нитрида кремния на расплав и пар кремния, т.е. к моменту достижения интервала температур 1500-1650°C защиту частиц Si3N4 от карбидизации выполняют пары SiO и Si, a именно: пар SiO движется навстречу углеродсодержащим газам и тем самым уменьшает их скорость диффузии к Si3N4, а пары кремния частично химически связывают углеродсодержащие газы по реакциям:

S i п а р + 2 C O → t > 1500 o C S i C + C O 2 (5)

Проведение силицирования в насыщенных парах кремния обеспечивает с одной стороны возможность связывания углеродсодержащих газов в большем количестве, чем в ненасыщенных парах, с другой стороны позволяет в большей степени противодействовать процессу преждевременного (до достижения интервала температур 1600-1650°C) разложения нитрида кремния.

Проведение нагрева в интервале температур 1400-1700°C со скоростью не менее 300-350 град/час позволяет уменьшить время контакта частиц нитрида кремния с углеродсодержащим и газами и тем самым в еще большей степени предохранить их от карбидизации, а также обеспечить быстрое стекание и испарение избытка расплава кремния с поверхности силицируемой заготовки.

Продолжение нагрева с 1700 до 1800°C обеспечивает возможность завершения процесса отекания и испарения избытка расплава кремния с поверхности заготовки.

Проведение выдержки в течение 1-2 часов при температуре 1800-1850°C обеспечивает завершение карбидизации вошедшего в поры материала заготовки кремния.

Охлаждение обеспечивает завершение технологического процесса силицирования.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать расплаву кремния низкую вязкость к моменту пропитки им пористого углеграфитового материала при температуре, не превышающей 1650°C, когда расплав кремния имеет приемлемую (не низкую и не слишком высокую) химическую активность, без необходимости нагрева с 1400 до 1700°C с высокой скоростью, а именно: не менее 600 град/час (в предлагаемом способе допустим нагрев с меньшей, чем 600 град/час, скоростью, а именно: 250-300 град/час).

Новое свойство позволяет упростить способ изготовления крупногабаритных изделий из УККМ и обеспечить при этом высокую чистоту их поверхности и высокую прочность УККМ.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеграфитового материала. Затем формируют на ней шликерное покрытие, которое выполняют комбинированным, а именно: с внутренним слоем на основе композиции из порошка нитрида кремния и некоксообразующего полимерного связующего, и наружным - на основе композиции из смеси порошков карбида кремния и кварца, взятых в соотношении 1:(2:3), и жидкого стекла, или силоксанового связующего, или коллоидного раствора кремнезема в воде.

После этого проводят силицирование заготовки путем нагрева ее в вакууме до 1800°C, выдержки в течение 1-2 часов при 1800-1850°C и охлаждения.

При этом силицирование проводят при давлении в реакторе не более 35 мм рт.ст. в парах кремния, для чего внутрь реторты помещают наряду с заготовкой тигли с кремнием.

В одном из предпочтительных вариантов осуществления способа тигли с кремнием и силицируемую заготовку помещают в реторту, имеющую квазизамкнутый объем, т.е. объем, влиянием утечки из которого паров кремния на образование их ненасыщенного состояния можно пренебречь, что обеспечивает образование насыщенных паров кремния.

Еще в одном из предпочтительных вариантов осуществления способа часть тиглей заполняют порошкообразным кремнием.

При нагреве заготовки до температуры плавления кремния происходит поглощение углеродсодержащих газов порошком кремния, а также парами кремния. Начиная с 1100°C поглощение углеродсодержащих газов осуществляется также моноокисью кремния (SiO), образующейся по реакции (1). Следствием этого является уменьшение вероятности карбидизации Si3N4.

Еще в большей степени функцию защиты Si3N4 от карбидизации выполняет до температуры 1500°C плотный наружный слой шликерного покрытия, препятствующий доступу углеродсодержащих газов к внутреннему слою шликерного покрытия.

К моменту достижения температуры 1600-1650°C весь (без остатка) наружный слой шликерного покрытия разлагается за счет протекания реакции (4) и улетучивается в виде паров SiO и газообразной CO, что исключает вероятность попадания частиц SiC в расплав кремния, образующийся при разложении Si3N4.

В интервале 1500-1650°C функцию защиты частиц Si3N4 от карбидизации выполняют пары кремния, связывающие углеродсодержащие газы в SiC по реакции (5).

Благодаря защитному действию плотного наружного слоя шликерного покрытия, а также поглотительной способности паров SiO и Si, нагрев в интервале 1400-1700°C можно проводить со скоростью 250-300 град/час.

Осуществление нагрева с 1400 до 1700°C со скоростью не менее 300-350 град/час, которое предусматривает еще один из предпочтительных вариантов осуществления способа, позволяет в еще большей степени снизить вероятность карбидизации частиц Si3N4.

В интервале 1600-1650°C, когда бесследно исчезает наружный слой шликерного покрытия, нитрид кремния, входящий в состав внутреннего слоя шликерного покрытия, разлагается с образованием 40% расплава кремния и 60% паров кремния.

Благодаря этому, а также защитному действию паров кремния, образовавшийся, из Si3N4 расплав кремния не содержит тугоплавких частиц карбида и карбонитрида кремния и поэтому имеет соответствующую температурам 1600-1650°C низкую вязкость.

Под воздействием капиллярных сил часть расплава кремния затекает в поры материала, в результате чего материал заготовки па всю ее толщину пропитывается расплавом, а избыток его стекает и испаряется с поверхности заготовки при последующем нагреве.

Заполнение пор заготовки кремнием происходит кроме того за счет диффузии в них паров кремния и/или капиллярной конденсации паров кремния.

Последующий нагрев проводят до температуры 1800°C, после чего производят 1-2 часовую выдержку при 1800-1850°C. При этом завершается карбидизация вошедшего в поры материала кремния.

После этого производят охлаждение садки и извлекают заготовку из реактора.

Ниже приведены примеры конкретного выполнения способа.

Пример 1

Изготавливали из ткани марки УТ-900 и фенолформальдегидного связующего марки БЖ углепластиковую заготовку в виде пластины размером 120×360×5 мм, карбонизовали ее при конечной температуре 850°C с последующей высокотемпературной обработкой (ВТО) при 1800°C. Затем заготовку из прошедшего ВТО карбонизованного углепластика насыщали пироуглеродом вакуумным изотермическим методом.

Получили заготовку из углерод-углеродного композиционного материала (УУКМ) с плотностью 1,48 г/см3 и открытой пористостью 9,7%. Затем на заготовке сформировали комбинированное шликерное покрытие, а именно: внутренний его слой сформировали на основе композиции из порошка нитрида кремния и некоксообразующего связующего (в качестве которого использовали 4%-ый водный раствор поливинилового спирта (ПВС)), а наружный слой сформировали на основе композиции из смеси порошков карбида кремния и кварца, взятых в соотношении 1:3 и жидкого стекла. Вес внутреннего слоя шликерного покрытия составил 60% от веса пластины из УУКМ, а вес наружного слоя - 38%. Затем пластину со сформированным на ней шликерным покрытием установили в оснастку для силицирования; при этом наряду с пластиной в садку установили 2 тигля с кремнием. Затем произвели нагрев заготовки до 1800°C при давлении в реакторе 27 мм рт.ст. в парах кремния. В конкретном случае нагрев до 1000°C произвели со скоростью 100 град/час, с 1000 до 1400°C - 180 град/час, с 1400 до 1700°C - 280 град/час и с 1700 до 1800°C - 90 град/час.

Начиная с 1100°C происходило химическое связывание углеродсодержащих газов моноокисью кремния, образующейся по реакции (1). Начиная с 1500°C продолжалось химическое связывание углеродсодержащих газов моноокисью кремния, образующей уже по реакции (4).

Кроме того, на протяжении всего процесса силицирования углеродсодержащие газы связывались также парами кремния.

К моменту достижения температуры 1600-1650°C весь (без остатка) наружный слой шликерного покрытия разлагался за счет протекания реакции (4) и улетучивания в виде паров SiO и газообразной CO, что исключало вероятность попадания частиц SiC в расплав кремния, образующийся при разложении нитрида кремния.

В интервале 1600-1650°C, когда бесследно исчезал наружный слой шликерного покрытия, нитрид кремния, входящий в состав внутреннего слоя шликерного покрытия, разлагался. Образующийся при этом расплав кремния, имеющий в указанном интервале температур низкую вязкость, пропитывал поры УУКМ, а избыток его стекал и испарялся с поверхности заготовки при последующем нагреве с 1650 до 1800°C.

Затем производили выдержку при 1800-1850°C в течение 2 часов и охлаждение.

В результате получили пластину из УККМ плотностью 1,74 г/см3, открытой пористостью 4,8% и содержанием кремния - 14,9%. На поверхности пластины отсутствовали наросты. В результате исследования ФМХ УККМ на образцах, вырезанных из пластины, получены следующие показатели: σp o - 144 МПа, σизг о - 182 МПа, σсж о - 112 МПа.

Пример 2

Деталь изготавливали аналогично примеру 1 со следующим существенным отличием: в садку установили 2 тигля, один из которых заполнили кусочками кремния, а другой - порошком кремния.

В результате получили деталь из УККМ с еще более высокой чистотой поверхности.

Пример 3

Деталь изготавливали аналогично примеру 2 со следующим существенным отличием: нагрев с 1400 до 1700°C производили со скоростью 350 град/час.

В результате получили деталь из УККМ с еще более высокой чистотой поверхности, чем в примерах 1 и 2.

Пример 4

Деталь изготавливали аналогично примеру 2 со следующим существенным отличием: силицирование производили в насыщенных парах кремния, для чего заготовку устанавливали в квазизамкнутый объем реторты. В результате получили деталь из УККМ с еще более высокой чистотой поверхности, чем в примерах 1-3.

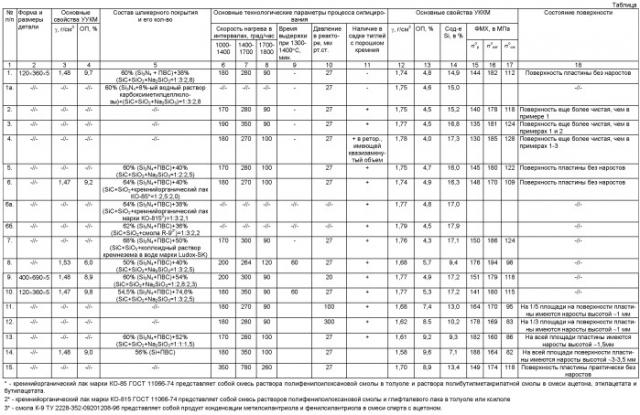

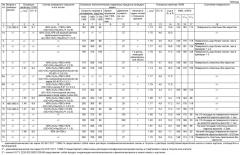

Остальные примеры изготовления изделий из УККМ предлагаемым способов приведены в табл.1, где примеры 1-10 соответствуют заявляемым пределам, а примеры 11-13 - запредельным значениям.

Здесь же приведены примеры изготовления изделий из УККМ с применением способа-прототипа (примеры 14, 15).

Как видно из таблицы, изготовление изделий из УККМ, в том числе крупногабаритных (пример 9), в соответствии с предлагаемым способом и заявляемыми пределами позволяет получить УККМ с высокими значениями содержания кремния, с высоким уровнем ФМХ при отсутствии наростов на их поверхности.

При выходе за заявляемые пределы предлагаемого способа поверхность изделия в том или ином количестве имеет наросты а также недостаточно высокое содержание кремния для указанного типа материала (примеры 11-13).

При изготовлении изделий из УККМ в соответствии со способом-прототипом (пример 15) получают изделие без наростов, но только в том случае, если нагрев с 1300 до 1700°C производится с высокой скоростью (≥600 град/час), что ведет к усложнению способа.

В противном случае, а именно: при сравнительно низкой скорости нагрева (например, при 350 град/час), получают изделие с наростами на поверхности, а УККМ имеет низкое содержание кремния (см. пример 14).

1. Способ изготовления изделий из углерод-карбидокремниевого материала (УККМ), включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием путем нагрева заготовки в вакууме до температуры 1800°C, выдержки в течение 1-2 ч при 1800-1850°C и охлаждения, отличающийся тем, что шликерное покрытие выполняют комбинированным с внутренним слоем на основе композиции из порошка нитрида кремния и некоксообразующего полимерного связующего и наружным - на основе композиции из смеси порошков карбида кремния и кварца, взятых в соотношении 1:(2-3), и жидкого стекла или силоксанового связующего, или коллоидного раствора кремнезема в воде; при этом силицирование проводят в парах кремния при давлении в реакторе не более 35 мм рт.ст., для чего в садку дополнительно устанавливают тигли с кремнием.

2. Способ по п.1, отличающийся тем, что по крайней мере часть тиглей заполняют порошком кремния.

3. Способ по п.1, отличающийся тем, что нагрев в интервале 1400-1700°C проводят со скоростью не менее 300-350 град/ч.