Огнеупор для элемента насадки регенератора стеклоплавильной печи

Иллюстрации

Показать всеНастоящее изобретение относится к плавлено-литому огнеупору, который может быть использован в качестве элемента конструкции насадок регенераторов стеклоплавильных печей, например, для плавления натрий-кальциевого стекла, работающих в восстановительных условиях. Заявленный огнеупор имеет следующий средний химический состав по массе (в масс.% в пересчете на оксиды): 25%<MgO<30%; 70%<Al2O3<75%; другие вещества: <1% и общую пористость более 10%, которая полностью представлена порами трубчатой формы. Огнеупор содержит более 97% кристаллов шпинели в виде колончатых кристаллов, имеющих преимущественную ориентацию по направлению, по существу перпендикулярному фронту отверждения. Указанный огнеупор получают расплавлением исходной шихты до получения расплава с последующим отливом и отверждением расплава посредством охлаждения. Технический результат изобретения - повышение устойчивости огнеупора к коррозии щелочными конденсатами и к изменениям температуры. 2 н. и 29 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Область техники

Настоящее изобретение относится к плавлено-литому огнеупору с высоким содержанием оксида алюминия, а также к применению этого огнеупора в качестве элемента конструкции насадок регенераторов, в частности, в насадках регенераторов стеклоплавильных печей.

Предшествующий уровень техники

Огнеупоры включают плавлено-литые и спеченные огнеупоры.

Спеченные огнеупоры получают путем смешивания соответствующих сырьевых материалов с последующим формованием сырой смеси и спеканием полученной сырой заготовки при температуре и в течение времени, необходимых для спекания этой заготовки.

Проблемы, с которыми приходится сталкиваться в случае спеченных огнеупоров и в случае плавлено-литых огнеупоров, а также технические решения, призванные разрешить эти затруднения, обыкновенно различны. Кроме того, в связи со значительными различиями в способах получения, состав, разработанный для изготовления спеченного огнеупора, a priori не применим в неизменном виде для изготовления плавлено-литого огнеупора, и наоборот.

Плавлено-литые огнеупоры, иногда именуемые «электроплавлеными» получают путем сплавления смеси подходящих сырьевых материалов в электродуговой печи или любым другим способом, подходящим для таких огнеупоров. Затем расплав заливают в форму, после чего полученный продукт подвергают контролируемому охлаждению.

Большая часть стеклоплавильных печей, называемых «огневыми», т.е. использующих в качестве источника энергии газовые или топливные горелки, снабжается регенераторами. Такие регенераторы представляют собой последовательность камер, снабженных керамическими элементами, составляющими насадку и позволяющими регенерировать и возвращать тепло в зависимости от рабочего цикла. В общем случае, горячие газы или пары из работающей печи попадают в насадку через верхнюю часть регенератора и высвобождают свою тепловую энергию в насадку. В это время через другую насадку, нагретую в ходе предшествующего рабочего цикла, подводят холодный воздух для регенерации тепловой энергии. Этот воздух выходит уже нагретым через верхнюю часть насадки, откуда он подводится к горелкам печи для обеспечения сгорания топлива в наилучших условиях. Элементы, составляющие насадку, работают в меняющихся условиях и должны обладать очень высокой устойчивостью к тепловому шоку.

Форма керамических элементов, составляющих насадку, может быть различной, как это описано, например, в патентах FR 2142624, FR 2248748 и FR 2635372.

Для элементов насадок обычно применяют плавлено-литые огнеупоры, имеющие состав типа AZS (оксиды алюминия-циркония-кремния) или глиноземного типа.

Известно, что огнеупоры, имеющие высокое содержание оксида алюминия, называемые «глиноземными», обладают большей устойчивостью к высоким температурам и, как правило, применяются в верхних частях насадок.

Однако в настоящее время отмечается заметное изменение условий работы стеклоплавильных печей. Можно, к примеру, отметить все более и более частое использование газового топлива взамен жидкого топлива вроде мазута, в частности, в печах для выплавления стекла для экранов телевизоров. Кроме того, условия работы в печах для выплавления натрий-кальциевого стекла изменяются в сторону условий, имеющих более восстановительную природу. Такие изменения в условиях работы печей делают испарения более агрессивными в отношении расположенных в регенераторах огнеупоров. В частности, наблюдают явление коррозии нижних частей насадок, следующее за отложениями в результате конденсации щелочных веществ, характерных для работы в восстановительной атмосфере (например, NaOH, KOH в свободном виде и т.п.) В свете требований такого типа современные глиноземные огнеупоры и огнеупоры типа AZS не обладают достаточной устойчивостью.

Далее, из патента US 2019208, от 16 декабря 1933, известны огнеупоры на основе оксидов алюминия и магния, содержащие от 2 до 10% оксида магния и обладающие хорошей устойчивостью к изменениям температуры. Но такие материалы имеют проблемы, связанные с промышленной пригодностью.

Кроме того, компания SEPR производит и реализует огнеупоры ER5312RX, содержащие около 87,5% Al2O3, 4,5% Na2O 8% MgO. Кристаллографический анализ ER5312RX выявляет, в основном, тройной первичный бета-глинозем. Несмотря на то, что такой огнеупор обладает превосходной устойчивостью к коррозии под действием щелочных паров, предпочтительно было бы улучшить его поведение в некоторых условиях работы, предъявляющих повышенные требования к материалу, в частности, в восстановительной атмосфере, то есть содержащей избыток CO и щелочей, то есть содержащей пары NaOH.

FR 2853897 описывает плавлено-литые огнеупоры, содержащие от 0,4 до 2,5% оксида магния. Такие огнеупоры обладают повышенной устойчивостью к щелочной коррозии, но их поведение в некоторых условиях, в частности, в восстановительной атмосфере, то есть содержащей избыток CO и щелочей, то есть содержащей пары NaOH, остается неудовлетворительным.

Таким образом, существует потребность в новом плавлено-литом огнеупоре, обладающем повышенной устойчивостью к коррозии щелочными конденсатами, в частности, конденсатами типа свободного NaOH, и имеющем хорошую устойчивость к изменениям температуры.

Настоящее изобретение имеет своей целью удовлетворить эту потребность.

Краткое описание изобретения

Более конкретно, настоящее изобретение относится к плавлено-литому огнеупору, имеющему следующий средний химический состав, в масс.% на основе оксидов:

25%<MgO<30%

70%<Al2O3<75%

другие вещества: <1%

Как будет видно более детально из дальнейшего описания, огнеупоры, соответствующие настоящему изобретению, обладают большой устойчивостью к щелочной коррозии и тепловому шоку. Таким образом, они идеально приспособлены для применения в регенераторе стеклоплавильной печи, работающей в восстановительных условиях, в частности, для того, чтобы из них состояли элементы насадки регенератора.

Предпочтительно, продукт в соответствии с настоящим изобретением также обладает одной или несколькими из следующих возможных характеристик:

- «Другими веществами» являются примеси, в частности Na2O, CaO, SiO2 и Fe2O3;

- Оксиды составляют более 99,9% общей массы огнеупора, предпочтительно, около 100% общей массы огнеупора;

- Содержание Al2O3 таково, что 70,5%<Al2O3 и/или Al2O3<74% или Al2O3<73%;

- содержание MgO таково, что 26%<MgO, или 27,5%<MgO и/или MgO<29%;

- содержание SiO2 таково, что SiO2<0,5%, предпочтительно SiO2≤0,2%, и даже SiO2<0,15%;

- содержание CaO таково, что CaO<0,6%, предпочтительно CaO<0,4%;

- содержание Na2O таково, что Na2O<0,4%, или Na2O<0,2%;

- общая пористость превышает 10%, предпочтительно превышает 15%, и/или составляет менее 30%, предпочтительно менее 25%;

- пористость продукта представлена порами, по меньшей мере, часть которых, предпочтительно, почти все из которых имеют трубчатую форму;

- упомянутые трубчатые поры имеют преимущественную ориентацию;

- преимущественная ориентация трубчатых пор имеет направление, по существу перпендикулярное фронту отверждения (или параллельное продвижению фронта отверждения); в случае же, если огнеупоры имеют ответвления, толщина которых мала по сравнению с длиной и высотой, трубчатые поры в этих ответвлениях имеют преимущественную ориентацию по направлению, перпендикулярному боковым поверхностям ответвлений, которые предпочтительно предназначаются для вступления в контакт с потоком газа;

- диаметр трубчатых пор варьирует от 1 до 5 миллиметров, в частности, где это уместно, в ответвлениях огнеупора;

- более 80% из числа трубчатых пор имеют диаметр менее 2 миллиметров;

- огнеупор включает более 97 масс.% шпинели;

- указанная шпинель, предпочтительно, представлена в форме колончатых кристаллов;

- указанные колончатые кристаллы шпинели имеют преимущественную ориентацию;

- преимущественная ориентация кристаллов имеет направление, по существу перпендикулярное по отношению к фронту отверждения;

- размер кристаллов шпинели, в частности, за пределами корки, превышает 0,1 мм и может достигать 15 мм;

- размер кристаллов шпинели тем больше, чем больше они удалены от корки огнеупора, то есть от его внешней поверхности;

- огнеупор имеет, по меньшей мере, три ответвления;

- огнеупор имеет множество ответвлений, высота которых (h) составляет от 100 до 600 мм и/или длина (l) составляет от 10 до 600 мм и/или толщина (e) составляет от 15 до 60 мм, предпочтительно от 20 до 50 мм, при этом высота и/или длина и/или толщина могут быть различными в зависимости от конкретного ответвления;

- в ответвлениях огнеупора поры распределяются однородно;

- огнеупор, соответствующий настоящему изобретению, состоит из монолита;

- огнеупор, соответствующий настоящему изобретению, является крестообразным;

- огнеупор имеет массу более одного килограмма, предпочтительно более 5 килограммов;

- огнеупор получают путем отлива в форму, если необходимо, состоящую из нескольких частей;

- по меньшей мере, часть поверхностей огнеупора, соответствующего настоящему изобретению, предназначенные для вступления в контакт с горячими газами или парами, а предпочтительно, все эти поверхности, имеют барьеры или рифление.

Настоящее изобретение относится также к способу получения огнеупора, соответствующего настоящему изобретению, включающему следующие последовательные этапы:

а) смешивание сырьевых материалов с получением исходной шихты,

б) расплавление указанной исходной шихты до получения расплава,

в) отлив и отверждение указанного расплава посредством охлаждения с получением огнеупора,

отличающийся тем, что указанные сырьевые материалы выбирают таким образом, чтобы указанный огнеупор соответствовал настоящему изобретению.

Предпочтительно, оксиды MgO и Al2O3 добавляют систематически и согласно определенной схеме так, чтобы обеспечить их содержание, необходимое для получения огнеупора, соответствующего настоящему изобретению.

Предпочтительно, перед отливкой в форму расплав исходной шихты перемешивают, в частности, с помощью электрической дуги или посредством барботирования окисляющим газом.

Согласно настоящему изобретению также предложено применение огнеупора, соответствующего настоящему изобретению, в регенераторе, например, в регенераторе стеклоплавильной печи, в частности, в качестве элемента насадки такого регенератора. Предпочтительно, огнеупор, соответствующий настоящему изобретению, применяют в качестве элемента той части указанной насадки, через которую газ или охлажденные пары выходят из насадки и/или через которую воздух, подлежащий нагреву, входит в упомянутую насадку. Предпочтительно, огнеупор применяют в качестве элемента нижней части указанной насадки.

В частности, согласно настоящему изобретению предложено применение огнеупора, соответствующего настоящему изобретению, в качестве элемента насадки регенератора, ассоциированного с печью для выплавления натрий-кальциевого стекла в восстановительных условиях.

Краткое описание Фигур

Другие особенности и преимущества настоящего изобретения будут ясны из подробного описания, которое последует ниже, и рассмотрения прилагаемых фигур, на которых:

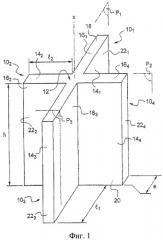

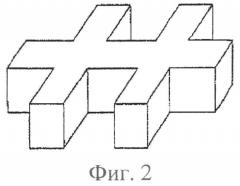

- на Фиг.1 и 2 представлены в перспективе примеры огнеупоров, соответствующих настоящему изобретению;

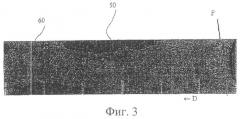

- на Фиг.3 представлена фотография, полученная при помощи оптического микроскопа (Reichert Polyvar 2), поперечного разреза в плоскости РЗ, обозначенной на Фиг.1, на середине расстояния от корки (справа на Фиг.3) до сердцевины огнеупора, соответствующего настоящему изобретению, при этом длина каждой белой вертикальной черты соответствует 500 мкм; и

- на Фиг.4 представлена фотография продольного среза огнеупора, соответствующего настоящему изобретению, в плоскости, обозначенной как Р1, на Фиг.1. Срез проходит через два ответвления 101 и 103, а также через сердцевину 12. Кроме того, показан участок этой фотографии.

Определения

Под «щелочной коррозией» понимают коррозию, вызванную конденсацией щелочных газов. В качестве примера можно привести коррозию, вызванную парами, образующимися при варке натрий-калиевого стекла, которые, если содержание серы в таких парах невелико и/или если условия являются восстановительными, приводят к явлению конденсации в нижней части насадок таких веществ, как NaOH или KOH. Отсутствие серы или восстановительные условия препятствуют образованию таких веществ, как Na2SO4 или K2SO4. Вследствие этого наблюдают явление жидкофазной коррозии огнеупоров.

Под «примесями» подразумевают неизбежные составляющие, неминуемо вводимые с сырьевыми материалами или возникающие в результате химических реакций таких составляющих. Примеси являются не обязательными, но только допустимыми составляющими.

«Размер поры» обозначает ее наибольший размер. Размер пор измеряют путем анализа изображений поверхности огнеупоров.

«Размер» кристаллов определяется как наибольший размер, измеренный в плоскости наблюдения шлифа.

Под «нижней частью» насадки регенератора понимают от 5 до 15 самых нижних этажей насадки. Как правило, считается, что нижняя часть состоит из 10-ти нижних этажей насадки.

«Коркой» называется внешняя часть огнеупора, которая находится в соприкосновении с формой для отливки и имеет толщину около 250 мкм.

«Расплав» - это жидкая масса. Такая жидкая масса может содержать некоторое количество твердых частиц, но в количестве, недостаточном для того, чтобы те могли структурировать такую массу. Как правило, количество твердых частиц (гетерогенная нуклеация) составляет менее 5 масс.%, чаще всего менее 2 масс.%.

Если не указано иначе, здесь, в описании и в формуле изобретения, подразумевается, что величины, приводимые в процентах, выражены в масс.% в пересчете на оксиды.

Подробное описание воплощения

Огнеупор, соответствующий настоящему изобретению, могут получать способами, обыкновенно применяющимися при изготовлении плавлено-литых керамических огнеупорных материалов. Для этого применимы способы, описанные в патентах FR 1208577 или FR 2058527, включенных здесь путем ссылки. В частности, способ получения может включать в себя вышеописанные этапы от а) до в).

На этапе а) сырьевые материалы отбирают таким образом, чтобы обеспечить содержание оксидов в конечном продукте, соответствующее настоящему изобретению.

Плавление на этапе б) предпочтительно осуществляют сочетанием действия достаточно длинной электрической дуги, не производящей восстановления, и перемешивания, приводящего к повторному окислению продукта.

Чтобы минимизировать образование вкраплений металлического характера и избежать образования сколов и растрескивания конечного продукта выплавление предпочтительно проводят в окислительных условиях.

Предпочтительно применяют электродуговой способ плавления, например, способ плавления с помощью длинной дуги, описанный во французском патенте №1208577 и в добавочных патентах к нему №№75893 и 82310, каковые включены здесь путем ссылки.

Этот способ состоит в использовании электродуговой печи, электрическая дуга в которой возникает между шихтой и, по меньшей мере, одним электродом, отдельным от шихты, а также в том, что длина дуги регулируется так, чтобы минимизировать восстановительное действие дуги, и при этом над расплавом поддерживается окислительная атмосфера; а также в перемешивании расплава либо под действием самой дуги, либо путем продувания через расплав окисляющего газа (например, воздуха или кислорода). Затем расплав шихты, предпочтительно, в ходе одной операции, отливают в форму.

Предпочтительно, операция отливки длится менее 30-ти секунд, еще предпочтительнее, менее 20-ти секунд, в частности, при изготовлении элементов насадки регенератора. Почти весь расплав, отливаемый в форму, как правило, по меньшей мере, 90 масс.% и даже, по меньшей мере, 95 масс.%, к моменту окончания операции отливки при этом находится в расплавленном состоянии.

Предпочтительно, форма является металлической, предпочтительно, охлаждаемой, для ускорения отверждения и создания высокого температурного градиента между сердцевиной и внешней поверхностью продукта.

Выгодным образом, отливка из расплава позволяет изготавливать изделия сложной формы, поскольку жидкий расплав способен заполнять углубления, предназначенные, например, для создания рифления или рельефа на поверхности конечного изделия. Кроме того, при отливке из расплава возможно изготавливать изделия с многочисленными ответвлениями.

Низкая вязкость расплава позволяет ему хорошо заполнять форму, полностью проникая во все неровности и углубления последней. Таким образом, с большой надежностью можно создавать рельефы небольшого размера. Кроме того, форма полученной отливки не нуждается в доводке.

Кроме всего прочего, из расплава шихты можно получать изделия с низкой пористостью, которая, как правило, составляет меньше 30%, предпочтительно, меньше 25%.

При отливке расплава оказывается также возможным использовать отливочные формы, по меньшей мере, не расширяющиеся в сечении, или с нулевым расширением. В частности, возможно использовать формы, не позволяющие затвердевшему огнеупору выходить через то же отверстие, через которое отливался расплав, то есть формы, которые должны состоять из нескольких частей.

Предпочтительно, форма состоит из нескольких частей. Это выгодно потому, что с помощью такой формы возможно создание рельефов и углублений на поверхности конечного изделия, причем, на любой из поверхностей и даже на всех поверхностях конечного изделия.

На этапе в) изделие могут извлекать из формы до полного затвердения отлитого расплава. Это выгодно потому, что при этом могут осуществлять более однородное охлаждение и отверждение, например, в печи для отжига.

Предпочтительно, извлечение из формы осуществляют менее, чем через 1 час, более предпочтительно, менее, чем через 30 минут, еще более предпочтительно, менее, чем через 5 минут после отливки расплава в форму.

В частности, в плоскости поперечного сечения фронт отверждения предпочтительно имеет контур формы, почти тождественный внешнему контуру изделия, в особенности, на периферии изделия. Например, в случае крестообразного конечного изделия, фронт отверждения, предпочтительно, также является крестообразным в плоскости поперечного сечения.

Быстрое охлаждение в форме и последующее быстрое извлечение из формы до полного отверждения, предпочтительно, ранее, чем через 5 минут после отлива расплава в форму, особенно в случае изделия с несколькими ответвлениями, как описано выше, выгодным образом приводят к образованию колончатых кристаллов, имеющих преимущественную ориентацию в направлении, по существу перпендикулярном фронту отверждения.

Предпочтительно, используемая форма для отливки представляет собой матрицу, форма которой комплементарна форме желаемого изделия. Таким образом, получаемое изделие является монолитным, то есть оно состоит из единой литой части без склеивания, вырезов и сборки.

Как показано на Фиг.1, изделие, соответствующее настоящему изобретению, может иметь крестообразную форму, то есть иметь четыре ветви, или «крыла» 101, 102, 103 и 104.

Предпочтительно, все четыре ветви 101, 102, 103 и 104 ответвляются от сердцевины (12) по оси X, предпочтительно, каждые две смежные ветви образуют прямой угол, при этом ветви 101 и 103 расположены в плоскости Р1, а ветви 102 и 104 - в плоскости Р2, перпендикулярной Р1.

В дальнейшем, для общего обозначения соответствующих частей всех четырех ветвей 10i используют индекс i: 101, 102, 103 и 104.

Предпочтительно, каждая из ветвей имеет общую форму прямоугольного параллелепипеда. Боковые поверхности 14i и 16i этих ветвей, предназначенные для вступления в контакт с потоками газов, проходящих через регенератор, предпочтительно, по существу параллельны оси X.

Длина «l» ветвей может меняться в пределах от 10 до 600 мм и может быть разной для разных ветвей. В частности, длина «l1» ветвей 101 и 103, находящихся в плоскости Р1, может отличаться от длины «l2» ветвей 102 и 104, находящихся в плоскости Р2. Длина «l2» предпочтительно превышает длину «l1» более чем в 1,5 раза и/или менее чем в 3 раза, и даже менее чем в 2,5 раза. В частности, отношение длины «l2» к длине «l1» может составлять около 2.

Крестообразная форма, описанная выше, оказалась особенно удобной для облегчения операций монтажа насадки, а также для обеспечения большей статической устойчивости такой насадки.

В одном воплощении изобретения, которое не приводится здесь, боковые поверхности 14i и 16i различных ветвей снабжены барьерами или рифлением, предпочтительно, такого типа, как описано в EP 0354844, включенном здесь путем ссылки. Такое рифление, что удобно, позволяет усилить теплообмен между огнеупорами, соответствующими настоящему изобретению, и газами, проходящими через регенератор.

Высота «h» всех ветвей, предпочтительно, одинакова, независимо от рассматриваемой ветви. Предпочтительно, эта величина находится в пределах от 100 до 600 мм.

Точно так же, толщина «e» всех ветвей, предпочтительно, одинакова, независимо от рассматриваемой ветви. Предпочтительно, толщина «e» превосходит 15 мм, более предпочтительно, превосходит 20 мм и/или не достигает 60 мм, более предпочтительно, не достигает 50 мм.

Предпочтительно, верхняя (18) и нижняя (20) поверхности огнеупора, соответствующего настоящему изобретению, по существу параллельны между собой и перпендикулярны боковым поверхностям 14i и 16i, и, более предпочтительно, по существу перпендикулярны торцевым поверхностям 22i ветвей 10i.

Хотя вышеописанная крестообразная форма и является предпочтительной, изобретение не ограничивается этой формой. В частности, огнеупор, соответствующий настоящему изобретению, может иметь «двойную крестообразную» форму, как показано на Фиг.2. Такая форма соответствует соединению через торцевые поверхности 22i двух крестообразных огнеупоров, таких, как показанный на Фиг 1. Предпочтительно, тем не менее, такой огнеупор получают путем отливки в форму, имеющую двойную крестообразную полость.

Рассматриваются также и другие формы огнеупора. В частности, огнеупор, соответствующий настоящему изобретению, может иметь трубчатую форму, при этом стороны огнеупора, определяющие его форму в поперечном разрезе, то есть в плоскости, перпендикулярной направлению потока газа, могут иметь, например, квадратную, пятиугольную, шестиугольную или восьмиугольную форму. Толщина в поперечном разрезе, предпочтительно, по существу постоянна по всей длине стороны огнеупора.

Предпочтительно, отношение высоты к толщине h/e, по меньшей мере, одной стороны, предпочтительнее, всех сторон огнеупора и/или, по меньшей мере, одной ветви, предпочтительнее, всех ветвей, составляет более 5, более предпочтительно, составляет более 8, еще более предпочтительно, составляет более 10.

Предпочтительно, кроме того, чтобы отношение длины к толщине l/e, по меньшей мере, одной стороны, предпочтительнее, всех сторон огнеупора и/или, по меньшей мере, одной ветви, предпочтительнее, всех ветвей составляло более 2, еще предпочтительнее, составляло более 3.

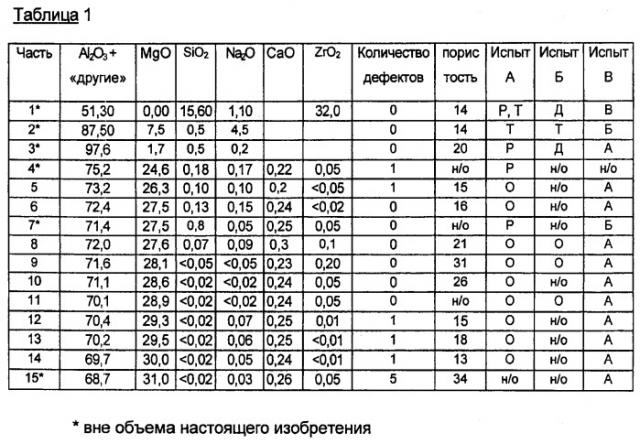

В таблице 1 обобщены результаты испытаний. Испытанные огнеупоры, не ограничивающие объем формулы изобретения, представлены с целью иллюстрации изобретения.

Использовали следующие сырьевые материалы:

- оксид алюминия типа АС44, реализуемый компанией Pechiney и содержащий в среднем 99,5% Al2O3, (Na2O: 3700 ppm, SiO2:100 ppm, CaO: 160 ppm, Fe2O3:120 ppm),

- оксид алюминия типа AR75 реализуемый компанией Pechiney и содержащий в среднем 99,4% d′Al2O3, (Na2O: 2700 ppm, SiO2: 100 ppm, CaO: 160 ppm, Fe2O3: 110 ppm),

- оксид магния NEDMAG 99, содержащий более 99% MgO, реализуемый компанией Nedmag Industries.

Смеси сырьевых материалов плавили обычным способом плавления в электродуговой печи, например, так, как описано в FR 1208577 или в FR 2058527, затем отливали в форму (например, способом, описанным в FR 2088185) с получением отливок типа Х4, могущих служить элементами регенератора. Эти отливки имели крестообразную форму с четырьмя ветвями, каждая из ветвей имела высоту 420 мм, длину 130 мм, и толщину 30 мм.

Усредненные данные химического анализа полученных огнеупоров приведены в таблице 1 в масс.% в пересчете на оксиды. Под «другими» здесь понимаются все другие вещества, кроме Al2O3, MgO, SiO2, Na2O, CaO и ZrO2.

Изделие согласно примеру 1 в таблице 1 - это огнеупор ER1682RX, производимый и распространяемый компанией SEPR. Он содержит около 50% Al2O3, 32,0% ZrO2 и 15,6% SiO2. Его кристаллографический анализ выявляет около 47% корунда, 21% стекловидной фазы и 32% диоксида циркония. Изделие из примера 2 в таблице 1 - это огнеупор ER5312RX, упомянутый во введении в описание. Пример 3 содержит 97,6% Al2O3, 1,7% MgO и 0,5% SiO2. Его кристаллографический анализ выявляет около 6% шпинели, 1% стекловидной фазы и 93% корунда.

Для каждого из примеров приводится показатель пригодности, выраженный в количестве дефектов (трещин или сколотых углов). Пригодность оценивается как приемлемая, если наблюдается один дефект или менее.

Для имитации рабочего применения и коррозионной атмосферы в присутствии температурного градиента, образцы (размерами 15×30×80 мм) вырезали из крестообразной отливки и подвергали следующему испытанию А: Образцы помещали в пламенную печь длиной три метра, создававшую на этой длине температурный градиент от 1300°C (со стороны горелки) до 700°C (со стороны выходной трубы) с целью воспроизвести изменения температуры между нижней и верхней частями регенератора. Образцы помещали в зону конденсации щелочных веществ. Для воспроизведения щелочной атмосферы непрерывно впрыскивали щелочной раствор, содержавший 10 масс.% Na2SO4 (1 литр в час).

Буквенное обозначение отражает внешний вид образца после испытания: Р соответствует разбуханию образца (увеличению объема более, чем на 5%), T соответствует образованию трещин, а O указывает на отсутствие разбухания либо трещин и соответствует, таким образом, успешному прохождению испытания, «н/о» означает «не определено» и говорит о том, что образец не подвергался испытанию А.

Устойчивость образца к изменениям температуры определяли в испытании Б, которое состояло в том, что образцы, уже прошедшие испытание А, подвергали 50-ти циклам изменения температуры. Каждый цикл состоял в повышении температуры от 900°C до 1350°C с последующим возвращением к 900°C. Буквенное обозначение отражает внешний вид образца после испытания: Д обозначает дробление образца, Т соответствует присутствию трещин, а О указывает на отсутствие трещин и соответствует, таким образом, успешному прохождению испытания. «н/о» означает «не определено» и говорит о том, что образец не подвергался испытанию Б.

Устойчивость образцов к коррозии при работе в крайних условиях и/или в течение весьма длительного срока определяли, выдерживая образцы (размеры 15×15×100 мм) в расплаве чистого NaOH при 980°C (испытание В). Буквенное обозначение отражает внешний вид образца после 20 минут испытания: А соответствует невредимому образцу, Б говорит о начале разрушения, а В соответствует полному разрушению материала.

Таблица 1 позволяет утверждать следующее:

Когда содержание оксида магния (MgO) превосходит 30%, гарантировать пригодность образца становится невозможно. Возможно, это происходит вследствие образования фазы периклаза (чистого оксида магния). Пригодность оказывается особенно хорошей при содержании оксида магния в пределах от 27,5% до 29%.

Обнаруживается также (пример 4*), что если содержание оксида магния составляет менее 26%, то устойчивость при испытании А резко падает. Это снижение устойчивости, вероятно, возникает из-за низкого содержания шпинели за счет повышения содержания чистого корунда, который в ходе применения может разрушаться скорее.

Только огнеупоры, соответствующие настоящему изобретению, успешно проходят испытания А и В.

Не связываясь данной теорией, авторы изобретения считают, что замечательные свойства огнеупоров, соответствующих настоящему изобретению, могут объясняться слабой ионной проводимостью в сочетании с присутствием значительного количества кристаллов шпинели. В самом деле, кристаллы шпинели меньше подвержены химическим превращениям, чем кристаллы корунда. Помимо того, форма кристаллов (колончатые кристаллы), а также само взаиморасположение кристаллов (слоистое расположение) в толще изделий могут приводить к превосходному взаимному сцеплению кристаллов, даже после химического воздействия.

Можно также отметить (пример 7*), что содержание веществ, отличных от Al2O3 и MgO, в частности содержание оксида алюминия, следует ограничивать, поскольку эти другие вещества приводят к ухудшению показателей в испытаниях А и В.

Изделие из примера 8 распиливали в плоскостях Р1, на середине толщины, и Р3. С этих срезов снимали фотографии, представленные на Фиг.3 и 4. Из фотографий видно, что такой огнеупор имеет необычную микроструктуру.

Как показано на Фиг.3, поры в таком изделии имеют удлиненную форму, называемую «трубчатой»; при этом общая пористость, предпочтительно, превосходит 10% и составляет менее 25%. Диаметр трубчатых пор в ветвях огнеупора, то есть вне зоны оси симметрии (которая в случае крестообразного изделия, такого, как показано на Фиг.1, располагается по существу вдоль оси X) и вне периферической зоны, соответствующей корке огнеупора, изменяется от 1 до 5 миллиметров. Более 80% общего количества трубчатых пор имеет в диаметре менее 2 мм.

Неожиданным образом, трубчатые поры имеют преимущественную ориентацию в направлении, по существу перпендикулярном общему направлению F фронта отверждения (и параллельном направлению D продвижения фронта отверждения). В случае если огнеупор имеет ветви, толщина которых мала по сравнению с длиной и высотой, трубчатые поры в толще таких ветвей также имеют преимущественную ориентацию в направлении, перпендикулярном боковым поверхностям 16i этих ветвей.

Как видно на Фиг.4, трубчатые поры распределены по всему объему ветвей, кроме корковой зоны. Это распределение по существу однородно.

Кроме того, на Фиг.3 показано, что продукт содержит колончатые кристаллы шпинели (60). Видно, что колончатые кристаллы шпинели имеют преимущественную ориентацию и распространяются в той же преимущественной ориентации, что и трубчатые поры (50), то есть по направлению, по существу перпендикулярному фронту отверждения F. Размер кристаллов шпинели в ветвях в удалении от корковой зоны превосходит 0,1 мм и может достигать 15 мм. Размер кристаллов шпинели увеличивается по мере удаления от внешней поверхности огнеупора.

Фиг.4 также демонстрирует хорошее заполнение, то есть отсутствие полостей в образце (полость - это пустое пространство, по меньшей мере, один из размеров которой больше 15 мм).

В целом, огнеупоры, соответствующие настоящему изобретению, имеют общую пористость в пределах от 10 до 30%, распределенную в изделии псевдо-равномерным образом. Предпочтительно, пористость составляет от 15 до 25%. Оптимальной считается пористость около 20%.

Объем пор и однородное распределение объема пор выгодным образом позволяют огнеупору, соответствующему настоящему изобретению, эффективно приспосабливаться к изменениям объема в результате изменений температуры, даже при условии работы в щелочной атмосфере.

Как правило, можно наблюдать, что поры имеют малый размер (порядка от 1 до 5 мм в диаметре, для большинства пор - порядка 1 мм).

Кристаллографический анализ огнеупоров, соответствующих настоящему изобретению, согласно примерам 6, 8 и 9 выявляет более 97% шпинели Al2O3-MgO, кристаллы которой вне корки имеют размер в пределах от 100 мкм до 15 мм.

Пример 13 по большей части состоит из шпинели со следами другой фазы (периклаза) Присутствие этих двух фаз неблагоприятно в отношении пригодности, поскольку их поведение различно на этапе охлаждения, что может привести к образованию трещин.

Присутствие других соединений, помимо неизбежных примесей, нежелательно. В частности, следует избегать Na2O, CaO, B2O3, K2O, Cr2O3, TiO2 и ZrO2. Их относительное содержание, предпочтительно, должно быть меньше 0,05%.

Наличие оксида хрома в присутствии щелочных паров может привести к образованию шестивалентного хрома, который является особенно токсичным. Присутствие оксида титана в сырьевых материалах приводит к образованию титановокислого алюминия и убыванию шпинелевой фазы. Эта нестойкая титановокислая фаза приводит к ухудшению поведения в тепловом цикле. Присутствие оксида циркония приводит к уплотнению огнеупора, и не позволяет обеспечить уровень пористости, желательный для огнеупоров, соответствующих настоящему изобретению.

Разумеется, настоящее изобретение не ограничивается описанными и продемонстрированными воплощениями.

Например, поверхности огнеупора, соответствующего настоящему изобретению, вступающие в контакт с газами, могут иметь множество препятствий на пути газового потока, но могут также быть по существу плоскими и располагаться параллельно газовому потоку.

1. Плавлено-литой огнеупор, имеющий массу более одного килограмма, общую пористость более 10% и следующий средневесовой химический состав (в мас.% на основе оксидов):25%<MgO<30%70%<Al2O3<75%другие вещества <1%причем указанный огнеупор получают способом, включающим этап расплавления исходной шихты, до получения расплава с последующим этапом отлива и отверждения указанного расплава посредством охлаждения.

2. Огнеупор по п.1, содержащий, по меньшей мере, 70,5% оксида алюминия (Al2O3).

3. Огнеупор по п.1, содержащий менее 73% оксида алюминия (Al2O3).

4. Огнеупор по п.1, содержащий, по меньшей мере, 27,5% оксида магния (MgO).

5. Огнеупор по п.1, содержащий менее 29% оксида магния.

6. Огнеупор по п.1, содержащий менее 0,5% оксида кремния (SiO2).

7. Огнеупор по п.1, содержащий менее 0,2% оксида кремния (SiO2).

8. Огнеупор по п.1, содержащий менее 0,6% оксида кальция (CaO) и/или менее 0,4% оксида натрия (Na2O).

9. Огнеупор по п.1, содержащий 0,4% или менее оксида кальция (CaO) и/или 0,2% или менее оксида натрия (Na2O).

10. Огнеупор по п.1, имеющий общую пористость менее 30%.

11. Огнеупор по п.10, имеющий общую пористость более 15% и менее 25%.

12. Пористый огнеупор по п.1, имеющий пористость, представленную, по меньшей мере, частично порами трубчатой формы.

13. Огнеупор по п.12, пористость которого полностью представлена порами трубчатой формы.

14. Огнеупор по п.12, диаметр трубчатых пор в котором находится в пределах от 1 до 5 мм.

15. Огнеупор по п.14, в котором более 80% количества всех трубчатых пор имеют диаметр менее 2 мм.

16. Огнеупор по п.12, в котором трубчатые поры имеют преимущественную ориентацию по направлению, перпендикулярному фронту отверждения.

17. Огнеупор по п.1, содержащий более 97 мас.% шпинели (Al2O3-MgO).

18. Огнеупор по п.17, в котором указанная шпинель представлена в виде колончатых кристаллов шпинели, имеющих преимущественную ориентацию по направлению, по существу, перпендикулярному фронту отверждения.

19. Огнеупор по п.17, в котором наибольший размер кристаллов шпинели составляет более 0,1 мм и менее 15 мм.

20. Огнеупор по п.17, в котором размер кристаллов шпинели возрастает при удалении от внешней поверхности указанного огнеупора.

21. Огнеупор по п.1, содержащий множество ветвей, высота которых (h) находится в пределах от 100 до 600 мм, и/или длина (l) находится в пределах от 10 до 600 мм, и/или толщина (e) находится в пределах от 15 до 60 мм.

22. Огнеупор по п.21, в котором отношение высоты к толщине h/e, по меньшей мере, одной из ветвей превышает 5 и/или отношение l/e длины к толщине, по меньшей мере, одной из ветвей превышает 2.

23. Огнеупор по п.21, отличающи