Способ получения гранулированного кондиционированного удобрения

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству. Способ получения гранулированного кондиционированного удобрения, который включает гранулирование, сушку гранул, классификацию с отделением товарной фракции, охлаждение ее и введение сухого опудривающего вещества, причем гранулы опудривают в процессе их расфасовки, в качестве опудривающего вещества используют модифицированный методом нагрева до 150-200°C в течение 5-60 минут торф со степенью помола до размеров частиц от 5 до 500 мкм в концентрации 1÷5 мас.%. Изобретение позволяет удешевить производство минерального удобрения, повысить длительность его хранения без изменения его физико-химических характеристик. 3 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к способу производства гранулированных минеральных удобрений, содержащих опудривающие вещества, которые не теряют своих физико-химических свойств при перевозках и хранении.

Большинство гранулированных минеральных удобрений обладают повышенной гидрофильной способностью, что резко снижает возможность их хранения и транспортирования. Для уменьшения влагопоглощения, удобрения гранулируют и обрабатывают различными компонентами, например поверхностно-активными веществами.

Известен способ получения минерального (азотного) удобрения, включающий обработку гранул нитрата аммония раствором химического реагента и инертным компонентом (Технология аммиачной селитры. Под редакцией Олевского В.М. М.: Химия, 1978, с.177). В известном способе сначала обрабатывают гранулы нитрата аммония раствором поверхностно-активного вещества, а затем инертной добавкой. В результате этого гранулы нитрата аммония покрываются опудривающей инертной добавкой, препятствующей слеживаемости удобрения. Однако азотное удобрение, полученное указанным способом, не обладает пролонгированным действием, и быстро теряет прочность при хранении и транспортировке.

Известен способ получения минерального (азотного) удобрения (RU, 2312846 кл. C05C 1/02; B01J 2/30, 2007), включающий обработку гранул нитрата аммония раствором химического реагента и инертным компонентом, причем в качестве химического реагента используют водный раствор сульфата калия, которым обрабатывают гранулы приллированного нитрата аммония при температуре 40-50°C, а затем на гранулы накатывают инертный компонент - фосфогипс с влажностью 2-3% и тониной помола не более 30 мкм до содержания его в гранулах 1-20 мас.%.

Указанный способ достаточно сложный и дорогостоящий из-за наличия операций обработки гранул удобрения растворами, что в дальнейшем требует дополнительной операции сушки.

Для уменьшения слеживаемости готовых удобрений на стадии их хранения, широко применяется опудривание гранул различными опудривающими добавками (Технология аммиачной селитры. Под редакцией Олевского В.М. М.: Химия, 1978, с.174-176). В качестве опудривающих материалов применяются различные вещества природного происхождения. Они создают на поверхности гранул защитный слой, который минимизирует возможность возникновения контакта между гранулами удобрения. В качестве таких материалов применяются тонкомолотые: диатомит, талько-магнезит, вермикулит, доломит, мел, каолиновая пудра.

Однако основным недостатком этого метода является то, что эффективность его использования достигается только при хранении опудренных удобрений в полиэтиленовых или в битумированных бумажных мешках, причем наиболее эффективным из всех названных опудривающих добавок является только каолиновая пудра и только при хранении в полиэтиленовых мешках, не допускающих проникновения к гранулам удобрения водяного пара.

Наиболее близким по технической сути к заявляемому способу является способ получения гранулированных кондиционированных удобрений, содержащих фосфаты аммония, и включающий гранулирование пульпы фосфатов аммония, сушку гранул, классификацию с отделением товарной фракции, охлаждение ее, введение кондиционирующих добавок, при этом кондиционирующие добавки вводят на стадии охлаждения в зону с температурой слоя, превышающей на 5-10°C температуру охлажденного продукта, а в качестве кондиционирующих добавок используют либо только жидкие добавки - индустриальное масло, либо их смесь с сухими опудривающими веществами, в качестве которых используют порошковидный диатомит (RU, 2258054, МПК C05G 3/10, B01J 2/28, B01J 2/30, 2005).

Недостатком указанного способа, также как в предыдущих, является сложность аппаратурного исполнения и наличие дополнительных операций по обработке гранул жидкими компонентами. Кроме того, присутствие в удобрениях продукта переработки нефти ухудшает их питательные свойства.

Задачей изобретения является минимизация затрат на производство, хранение и транспортировку минеральных удобрений за счет использования доступных, дешевых и экологически чистых компонентов.

Техническим результатом изобретения является удешевление производства минерального удобрения, повышение длительности его хранения без изменения его физико-химических характеристик.

Поставленная задача и указанный технический результат достигаются тем, что в способе получения гранулированного кондиционированного удобрения, включающего гранулирование, сушку гранул, классификацию с отделением товарной фракции, охлаждение ее и введение сухого опудривающего вещества, согласно изобретению гранулы опудривают в процессе их расфасовки, в качестве опудривающего вещества используют модифицированный методом нагрева до 150-200°C в течение 5-60 минут торф со степенью помола до размеров частиц от 5 до 500 мкм в концентрации 1-5 мас.%. При этом в качестве торфа используют верховой, и/или переходный, и/или низинный торф, и/или их смеси в различных концентрациях. Нагрев торфа осуществляют термическим или электромагнитным воздействием сверхвысокочастотного излучения мощностью 0,5-1 КВт, обеспечивающим нагрев 150-200°C в течение 5-15 мин.

Введение порошкообразного модифицированного торфа в момент расфасовки гранул упрощает процесс их опудривания, а снижение допустимой концентрации снижает запыленность помещений, в которых производится расфасовка. Размеры частиц торфа выбраны из расчета их наилучшего опудривания гранул удобрения размером от 0,1 до 2 мм. За счет хорошей адгезионной способности частицы торфа образуют на поверхности гранулы удобрения слой, который препятствует образованию непосредственного контакта гранул удобрения между собой, и соответственно, их слеживанию. При концентрации торфа менее 1 мас.% его недостаточно для опудривания удобрения, и антислеживающий эффект не проявляется, а при увеличении концентрации свыше 5 мас.% усиливается запыленность и ухудшаются питательные свойства кондиционированного удобрения.

Увеличение температуры свыше 200°C приводит к его возгоранию, а понижение ниже 150°C недостаточно для появления устойчивого антислеживающего эффекта.

Применение электромагнитного сверхвысокочастотного излучения позволяет снизить время модификации торфа до 5-15 минут в зависимости от типа торфа.

Тип применяемого торфа определяется требуемыми антислеживающими характеристиками удобрения. В зависимости от убывания параметров качества типы торфа образуют следующий ряд: верховой, переходный и низинный.

Способ получения гранулированного кондиционированного удобрения иллюстрируется следующими примерами.

Пример 1.

Высушенный верховой торф измельчали на двухроторной мельнице до размеров частиц от 500 до 5 мкм (частицы требуемого размера отбирались методом рассева на вибрационном грохоте) и проводили его термическую модификацию при температуре 200°C в течение 30 минут. После охлаждения модифицированным торфом проводили опудривание аммиачной селитры в механическом лопастном лабораторном смесителе в соотношении: аммиачная селитра - 99 мас.%, модифицированный торф - 1%.

При хранении гранулированной кондиционированной аммиачной селитры в хлопчатобумажном мешке в течение 3 месяцев при относительной влажности воздуха 75-85%, признаков слеживания не обнаружено.

В контрольном образце обнаружены признаки слеживания (образование комков).

Пример 2. Аналогичен примеру 1, но в качестве торфа использовался переходный торф, а опудривалась мочевина (карбамид) в соотношении: мочевина - 98 мас.%, модифицированный торф - 2%. Модификацию торфа проводили при температуре 180°C в течение 40 минут.

Пример 3. Аналогичен примеру 1, но в качестве торфа использовался низинный торф, а опудривалась калиевая селитра в соотношении: калиевая селитра - 97 мас.%, модифицированный торф - 3%. Модификацию торфа проводили при температуре 160°C в течение 50 минут.

Пример 4. Аналогичен примеру 1, но опудривалась калиевая селитра в соотношении: калиевая селитра - 96 мас.%, модифицированный торф - 4%. Модификацию торфа проводили при температуре 150°C в течение 60 минут.

Пример 5. Аналогичен примеру 1, но в качестве торфа использовалась смесь верхового, переходного и низинного торфа в соотношении (1:1:1), а опудривалась кальциевая селитра в соотношении: кальциевая селитра - 95 мас.%, модифицированный торф - 5%.

Пример 6. Аналогичен примеру 1, но модификация осуществлялась методом воздействия на торф сверхвысокочастотного излучения с мощностью, обеспечивающей нагрев до температуры 200°C в течение 5 минут.

Данные примеры не ограничивают возможности способа получения гранулированного кондиционированного удобрения (см. таблицу).

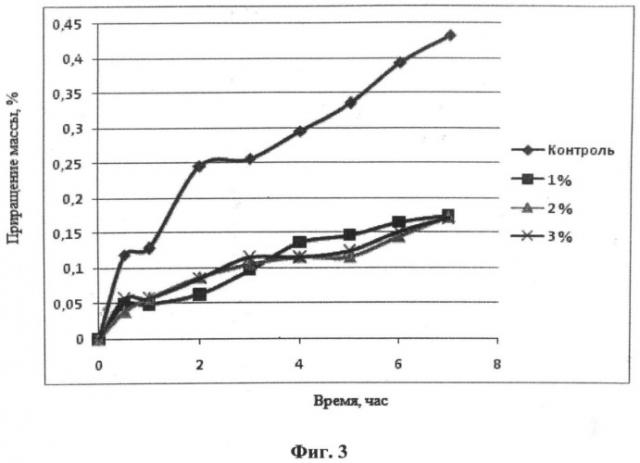

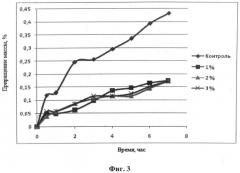

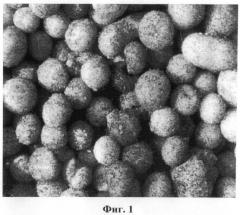

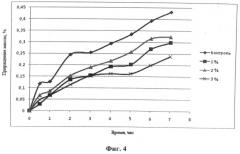

Свойства гранулированного кондиционированного удобрения иллюстрируются на чертежах, где на фиг.1 показаны гранулы аммиачной селитры, опудренные модифицированным торфом, предотвращающим образование контактов между гранулами удобрения; на фиг.2 показан фрагмент аммиачной селитры с образованными между гранулами контактами (слежавшееся удобрение); на фиг.3 показана кинетика поглощения водяного пара калиевой селитрой (контроль) и калиевой селитрой, опудренной модифицированным верховым торфом в концентрации 1, 2, 3 мас.% при нахождении их в атмосфере с относительной влажностью воздуха 100%; на фиг.4 показана кинетика поглощения водяного пара калиевой селитрой (контроль) и калиевой селитрой, опудренной модифицированным сверхвысокочастотным излучением верховым торфом в концентрации 1, 2, 3 мас.% при нахождении их в атмосфере с относительной влажностью воздуха 100%.

В промышленных условиях при незначительном усовершенствовании существующих технологических линий и использовании дополнительного технологического оборудования (дозатор и смеситель) возможно получение гранулированного кондиционированного удобрения.

| Таблица | |||||

| Характеристики гранулированного кондиционированного удобрения при хранении в течение 3 месяцев при относительной влажности воздуха 75-85% | |||||

| Вид и концентрация удобрения | Тип и концентрация торфа, масс.% | Способ модификации торфа | Температура модификации,°С | Время модификации, мин | Образование комков при хранении (да/нет)1 |

| Аммиачная селитра 100 масс.% | - | - | - | - | да |

| Карбамид 100 масс.% | - | - | - | - | да |

| Калиевая селитра 100 масс.% | - | - | - | - | да |

| Кальциевая селитра 100 масс.% | - | - | - | - | да |

| Аммиачная селитра 99 масс.% | верховой 1 масс.% | нагрев | 200 | 30 | нет |

| Карбамид 98 масс.% | переходный 2 масс.% | нагрев | 180 | 40 | нет |

| Калиевая селитра 97 масс.% | низинный 3 масс.% | нагрев | 160 | 50 | нет |

| Калиевая селитра 96 масс.% | верховой 4 масс.% | нагрев | 150 | 60 | нет |

| Кальциевая селитра 95 масс.% | смесь верхового, переходного и низинного в равных частях (1:1:1) 5 масс.% | нагрев | 200 | 30 | нет |

| Аммиачная селитра 99 масс.% | верховой 1 масс.% | СВЧ | 200 | 5 | нет |

| Карбамид 98 масс.% | переходный 2 масс.% | СВЧ | 180 | 7 | нет |

| Калиевая селитра 97 масс.% | низинный 3 масс.% | СВЧ | 160 | 10 | нет |

| Калиевая селитра 96 масс.% | верховой 4 масс.% | СВЧ | 150 | 15 | нет |

| Кальциевая селитра 95 масс.% | смесь верхового, переходного и низинного в равных частях (1:1:1)5 масс.% | СВЧ | 200 | 5 | нет |

| 1 При образовании комков в более чем 25% от всего объема хранимого образца - присваивается статус «Да». |

1. Способ получения гранулированного кондиционированного удобрения, включающий гранулирование, сушку гранул, классификацию с отделением товарной фракции, охлаждение ее и введение сухого опудривающего вещества, отличающийся тем, что гранулы опудривают в процессе их расфасовки, в качестве опудривающего вещества используют модифицированный методом нагрева до 150-200°C в течение 5-60 мин торф со степенью помола до размеров частиц от 5 до 500 мкм в концентрации 1÷5 мас.%.

2. Способ по п.1, отличающийся тем, что в качестве торфа используют верховой и/или переходный, и/или низинный торф, и/или их смеси в различных концентрациях.

3. Способ по п.1, отличающийся тем, что нагрев осуществляют термическим или электромагнитным воздействием сверхвысокочастотного излучения.

4. Способ по п.3, отличающийся тем, что электромагнитное воздействие на торф сверхвысокочастотным излучением осуществляют мощностью 0,5-1 КВт, обеспечивающей нагрев 150-200°C в течение 5-15 мин.